螺纹锁紧环换热器制造资料

“高-低压”螺纹锁紧环式换热器的设计

现管箱零部件尺寸的系列化设计,避免其径向尺寸调整量 2 “高-低压”螺纹锁紧环换热器的设计过程及主 行DŽ ᇌঞ㶎㒍ⱘ㶎䎱⹂ᅮˈ 䳔ֱ䆕㶎㒍ⱘᇣᕘय़㋻㶎ᷧ㶎㒍ᄨ䖍㓬᳝ড়䗖ⱘ䎱 ݀ ൌ ߮ʹͻ݉݉ ˗ܲ ൌ ʹ͵Ǥͺͳʹͷ ᴀ䆒প 太大,压紧螺栓一般采用M36~M42几种规格,且其相邻 要零件的设计计算

ܾüൿ⠛᳝ᬜᆚᇕᆑᑺˈPP˗ ᓣЁ˖ ܹܲ ൌ Ǥʹͺ ݐܾܲ݉ ܩܦ ൌ ͵ͷʹͲʹͶ ᓣЁ˖ܾüൿ⠛᳝ᬜᆚᇕᆑᑺˈPP˗ Ͷ 式中:b—垫片有效密封宽度,9.779mm; ܲݐ üㅵ䆒䅵य़˗ ܲ üㅵ䆒䅵य़˗ ᓣЁ˖ܾüൿ⠛᳝ᬜᆚᇕᆑᑺˈPP˗ ݐ Pt—管程设计压力; üൿ⠛य़㋻⫼ЁᖗⳈᕘˈPP˗ ܲ ݐüㅵ䆒䅵य़˗ ܦܦ üൿ⠛य़㋻⫼ЁᖗⳈᕘˈPP˗ ܩܩ ݍܦüय़ݙᕘˈPPDŽ

2.2 确定管程密封垫片的参数及尺寸

2.2.1 垫片选型

此处的垫片根据设备的操作工况,工艺包方文件的要 求,可选用硬度较低的金属平垫,如S11306,也可选用柔 性石墨波齿复合垫,对于较复杂的工况,可选用双金属自 密封波齿复合垫片[1]。本设备操作工况稳定,根据使用经 验选用回弹性好、密封寿命长、制造安装方便的柔性石墨 波齿复合垫,其制造、检验符合GB/T19066.3—2003的规 定,要求回弹率≥25%。垫片系数:m=3;y=50MPa。

1 图1看出管箱由内压引起的轴向载荷通过内部结构 传递至管箱筒体,由管箱筒体承受,使其结构紧凑、密封 可靠,相比大法兰结构较节约材料。

2.2.2 垫片尺寸

根据管箱内径、压圈的宽度及垫片的接触宽度(按设 备直径一般取25~30mm)确定垫片的内外径,,垫片的接 触宽度根据设备直径一般取25~30mm。本设备垫片接触宽 度取30mm,内径/外径分别取φ725mm/φ785mm。

螺纹锁紧环式换热器制造工艺

螺纹锁紧环式换热器制造工艺摘要:随着石油工业的飞速发展和国家对环境保护要求,螺纹锁紧环式换热器已经成为加氢裂化装置中的核心设备,针对螺纹锁紧环式换热器的结构特点对零部件装配、重点零部件加工、焊接、设备水压等方面进行简单地介绍,重点讲述了螺纹锁紧环式换热器在制造中的工艺难点及要注意的问题。

关键词:换热器、螺纹锁紧、组装、加工Abstract: with the rapid development of the oil industry and state environmental protection requirement, thread lock loop heat exchanger has become the core equipment of hydrocracking equipment, in view of the thread lock ring the structure characteristics of heat exchanger for parts assembly, key parts processing, welding, hydraulic pressure equipment in simply introduces, focuses on the thread lock ring heat exchanger in manufacturing process of the difficulty and the problems.Keywords: heat exchanger, thread lock, assembly and processing1前言随着石油工业的飞速发展和国家对环境保护要求的提高,加氢装置的需求量越来越大,给化机装备企业带来了更大的发展机遇。

螺纹锁紧环式换热器已经成为加氢裂化装置中的核心设备之一, 其特点为结构紧凑,泄漏点少,密封可靠,占地面积小,节省材料;一旦运行过程中出现泄漏,也不必停车,只须紧固内、外圈顶紧螺栓既可达到密封要求。

φ1600mm螺纹锁紧环换热器的设计

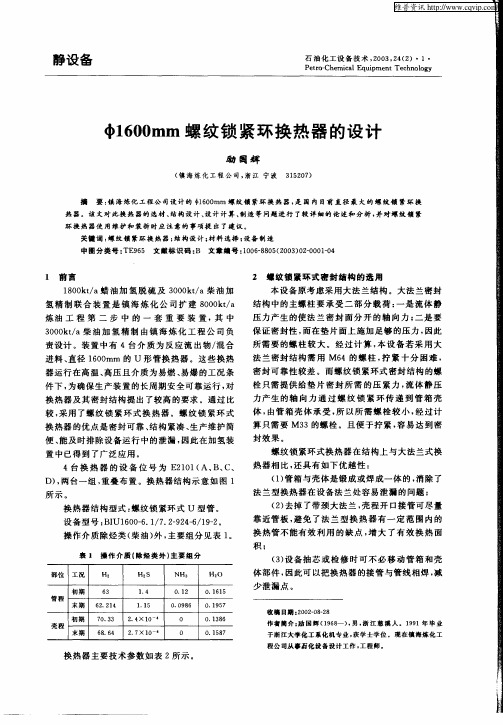

4台 换 热 器 的设 备 位 号 为 E 2 1 0 1 ( A、 B 、 C、 D ) , 两 台一 组 , 重叠 布 置 。换热 器结 构 示意 如 图 1

所示。

换热 器结 构型 式 : 螺纹锁 紧环 式 U 型 管 。 设备 型号 : B I U1 6 0 0 - 6 . 1 / 7 . 2 - 9 2 4 — 6 / 1 9 - 2 。 操作 介质 除烃 类 ( 柴油 ) 外, 主要组 分见 表 1 。

在高温 下仍 有较 高 的强度 和较 好 的韧性 。

为抗 高温 H +H S腐 蚀 , 在 管 箱 侧 需 堆 焊

维普资讯

第2 4卷第 2 期

励 国辉 .  ̄ 1 6 0 0 mm 螺 纹 锁焊 层 采 用 双 层 式 : 内 层 为

换热 器及 其密 封结 构提 出 了较高 的要求 。通 过 比

较, 采用 了螺 纹 锁 紧 环式 换 热 器 。螺 纹 锁 紧环 式 换热 器 的优点 是密 封可 靠 、 结 构 紧凑 、 生 产维 护简 便、 能及 时排 除设 备运 行 中的泄漏 , 因此在加 氢装

置 中 已得 到 了广泛 应用 。

维普资讯

静 设 备

石 P 油 化 工 设 备 技 术 , 2 0 0 3 , 2 4 ( 2 ) ・ 1 ・ e t r o — Ch e mi c a l Eq u i p me n t Te c h n o l o g y

̄ 1 6 0 0 mm 螺 纹锁 紧环 换 热器 的设 计

裹 1 操作介质 ( 除烃 类 外 ) 主 要 组 分

部 位 工况 初 期 H2 6 3 H2 S 1 . 4 l _ 1 5 2 . 4×1 O 一 2 . 7 ×1 0 一 NH3 O . 1 2 0 . 0 9 8 6 O O H2 o 0 . 1 6 1 5 0 . 1 9 5 7

螺纹锁紧环换热器制造技术探析

- 23 -第1期螺纹锁紧环换热器制造技术探析程志科(北京燕华工程建设有限公司, 北京 102502)[摘 要] 螺纹锁紧环换热器在加氢装置中使用的数量越来越多。

与其它结构换热器相比,螺纹锁紧环换热器具有耐高温高压、安全高效、维修简单、结构紧凑、密封可靠、占地面积小等优点。

一旦运行中出现泄漏,不用停车修理,只要紧固内、外圈顶紧螺栓就可起到密封作用。

但它也存在缺点,主要是结构复杂,制造周期相对较长,制造过程繁琐,其中焊接工作量大,机加工工作量大,各零部件间配合精度及制造装配技术要求较高,批量生产难度大,在拆装时,需要整套的专业工装,费时费力。

目前国内只有少数几家公司掌握此类设备制造技术。

[关键词] 螺纹锁紧环;换热器;制造;质量控制作者简介:程志科(1983—) 男,河北邢台人,河北工业大学机械工程及自动化专业毕业,学士学位,工程师,一级建造师,质量工程师,PMP。

现从事石油化工设备制造技术工作。

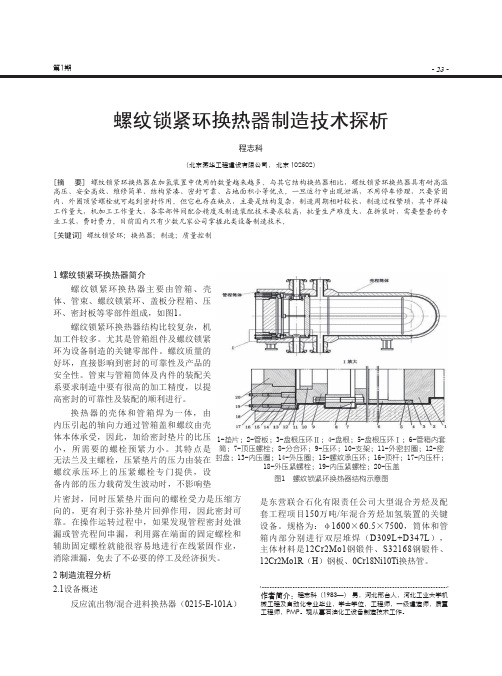

1-垫片;2-管板;3-盘根压环Ⅱ;4-盘根;5-盘根压环Ⅰ;6-管箱内套筒;7-顶压螺栓;8-分合环;9-压环;10-支架;11-外密封圈;12-密封盘;13-内压圈;14-外压圈;15-螺纹承压环;16-顶杆;17-内压杆;18-外压紧螺栓;19-内压紧螺栓;20-压盖图1 螺纹锁紧环换热器结构示意图1 螺纹锁紧环换热器简介螺纹锁紧环换热器主要由管箱、壳体、管束、螺纹锁紧环、盖板分程箱、压环、密封板等零部件组成,如图1。

螺纹锁紧环换热器结构比较复杂,机加工件较多。

尤其是管箱组件及螺纹锁紧环为设备制造的关键零部件。

螺纹质量的好坏,直接影响到密封的可靠性及产品的安全性。

管束与管箱筒体及内件的装配关系要求制造中要有很高的加工精度,以提高密封的可靠性及装配的顺利进行。

换热器的壳体和管箱焊为一体,由内压引起的轴向力通过管箱盖和螺纹由壳体本体承受,因此,加给密封垫片的比压小,所需要的螺栓预紧力小。

其特点是无法兰及主螺栓,压紧垫片的压力由装在螺纹承压环上的压紧螺栓专门提供,设备内部的压力载荷发生波动时,不影响垫片密封,同时压紧垫片面向的螺栓受力是压缩方向的,更有利于弥补垫片回弹作用,因此密封可靠。

螺纹锁紧环换热器制造资料

• 4.2高-低压螺纹换热器管箱组装 (见图7)

• 4.2.1.内壁堆焊的管箱筒体:先堆焊管箱筒 体内壁,按图纸尺寸加工管箱筒体,螺纹 部分及密封面留3mm 余量,组焊管板,探 伤合格后号开管箱筒体上接管孔,镗坡口 ,组焊接管,焊后中间退火,组焊管箱筒 体外部附件,管箱终退,立车管箱筒体密 封面、管板密封面、管箱筒体大螺纹, • 加工管板上设备螺栓孔、拉杆孔及管板上 隔板槽到图纸尺寸。

• 1.2壳程筒体椭圆度、不直度规定: • 当设计文件无要求时,按以下要求执行;当设 计文件有要求时,按设计文件要求执行。 • 1.2.1 壳程筒体同一断面最大直径与最小直径之差 e≤0.5%DN; • 且:当DN≤1200mm时,其值不大于5mm; • 当DN>1200mm时,其值不大于7mm。 • (DN-壳程筒体内径) • 1.2.2 壳程筒体直线度允许偏差为≤1.5mm。

• 4.2.3内壁不堆焊的管箱筒体中间隔板需分 割成两部分,见下图(8),一部分为周边 50mm宽的“回”字形(终退前焊接完毕 ),另一部分为中间部分隔板(中间部分 隔板待管头焊接、胀接、热处理及管头水 压试验合格后再装焊,装焊前需对中间部 分隔板开制坡口,焊后将焊接接头磨平) 。

• 4.2.4.管板制造 • 4.2.4.1管板上换热管孔要求数控钻,待管箱终退 后安排铰孔序; • 4.2.4.2管板密封面、隔板槽、螺栓孔及拉杆孔先 不加工,待管箱终退后再加工到图纸要求的尺寸 。 • 4.2.5组装管束: • 4.2.5.1铰管板上换热管孔,清洗管孔,搭建管束 骨架,穿管,平管头,焊管头,换热管与管板焊 接接头PT检测,胀管。

• 1.1.2 壳程筒体采用卷制成型后割除直头、割磨坡 口方案时,内径允许偏差可通过筒体卷制成型后 实测外圆周长加以控制,卷板前按筒体下料长度 近似计算公式计算出下料尺寸,用洋冲眼划线标 记,并引至中心层作洋冲标记,并在钢板中心位置 打洋冲眼标记。筒体卷制后开坡口前,测量筒体 实际壁厚至少8点,根据筒体实测壁厚计算筒体外 周长尺寸,与已划下料线核对后从筒体中心位置 标记处向两边按划线均匀割除余量。合口后焊接 纵缝前再次测量筒体外周长,以确定筒体内径尺 寸符合图样要求。

螺纹锁紧环换热器

螺纹锁紧环换热器文件编码(GHTU-UITID-GGBKT-POIU-WUUI-8968)螺纹锁紧环换热器摘要本文结合检修过程,简要阐述了高压螺纹锁紧环换热器的拆装程序,着重分析了检修中存在的几个主要问题及可采取的相应措施;并计算了如何确定管、壳程垫片螺栓预紧力。

关键词高压螺纹锁紧环换热器结构特点问题对策1概述在炼油厂使用的换热器结构形式较多,但最常用的是普通大法兰联接型式的换热器。

该换热器具有结构简单、拆卸方便、易于密封等优点。

但随着装置的大型化,所需换热器的尺寸也越来越大,尤其是在加氢裂化、加氢脱硫等装置上用于高温高压并含有氢和硫化氢介质场合的换热器,首先要解决在如此苛刻条件下的密封问题。

为了解决密封问题,这种形式的换热器管、壳程法兰将变得很厚,其紧固螺栓也随之明显增大,这不仅给紧固、拆卸带来了很大的困难,既不便于维修,又难以保证不漏,并且大大增加了金属材料的耗量。

所以,具有密封可靠、结构紧凑、维护简单而且又能及时解决运行中出现的泄漏问题的螺纹锁紧环式换热器应运而生,并广泛地应用在加氢裂化和加氢脱硫等装置中。

2螺纹锁紧环换热器的结构特点螺纹锁紧环换热器的密封结构最早是由美国Chevron公司和日本千代田公司共同开发研究成功的,我国已有十几套加氢装置使用这种换热器。

此换热器的管束多采用U形管式,它的独到结构在于管箱部分。

该换热器可分为两类:即H-H型和H-L型,H-H型适用于管壳程均为高压的场合;H-L型适用于壳程为低压而管程为高压的场合[1]。

本文重点介绍H-H型螺纹锁紧环换热器,它的基本结构如图1所示。

图1H-H型螺纹锁紧环换热器基本结构图管箱中:1、管板;2、壳程垫片;3、隔板箱;4、填料;5、填料压盖;6、内法兰;7、三合环;8、内法兰螺栓;9、管程垫片;10、垫片压板;11、外压环;12、外圈压紧螺栓;13、外圈顶梢;14、螺纹锁紧环;15、管箱盖板;16、内圈压紧螺栓;17、内压环;18、支撑圈;19、内套筒。

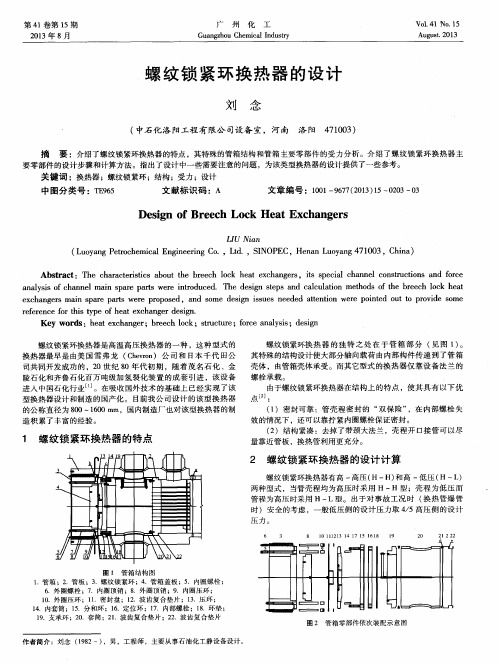

螺纹锁紧环换热器的设计

1 螺 纹 锁 紧环 换 热 器 的 特 点

2 螺纹锁紧环换热器 的设计计 算

螺纹锁 紧环换热器有 高 一高压( H—H) 和高 一低压 ( H—L ) 两种 型式 ,当管壳程均 为高压时采用 H—H 型;壳 程为低 压而 管 程 为高 压 时采 用 H — L型 。 出 于 对 事 故 工 况 时 ( 换热 管爆管 时)安全 的考虑 ,一般低压侧 的设计压力 取 4 / 5高压侧 的设计

占[ 21 .

、、 ‘

的公称 直径 为 8 0 0~1 6 0 0 mm,国内制造 厂也 对该 型换热器 的制

造积 累了丰富的经验 。

( 1 )密封可靠 :管壳 程密封 的 “ 双保 险” ,在 内部螺栓 失 效 的情况下 ,还可 以靠 拧紧内圈螺栓保证密封 。 ( 2 )结构紧凑 :去掉 了带颈大法兰 ,壳程 开 口接管 可 以尽 量靠近管板 ,换热管利用更充分 。

关键 词 :换热器;螺纹锁紧环 ; 结构 ; 受力;设计

中 图分 类 号 :T E 9 6 5

文 献标 识码 :A

文章 编号 :1 0 0 1 — 9 6 7 7 ( 2 0 1 3 ) 1 5— 0 2 0 3 — 0 3

De s i g n o f Br e e c h Lo c k He a t Ex c ha ng e r s

H U Nt a n

( L u o y a n g P e t r o c h e mi c a l E n g i n e e i r n g C o . ,L t d . , S I N O P E C, H e n a n L u o y a n g 4 7 1 0 0 3 , C h i n a )

压力 。

大直径螺纹锁紧环高压换热器研制通过技术鉴定

3 低 温 储 罐 安 全 设 计 低 温 储 罐 因 其 储 存 介 质 易 燃 易 爆 且 储 量 较 大 , 全 措施 的设计 显得 尤为 重要 。 安

3 1 温 度 测 点 的 设 置 .

为 防止 发 生 液体 “ 滚腾 ” 象 , 切监 视 低 温 现 密 储 罐 内温 度 的分 布 是 必 要 的 。因 此 , 温 储 罐 内 低

要设 置 1 O个 左 右 的 温 度 测 点 , 中 一 个 测 点 在 吊 其

低 温 储 罐 罐 顶 设 有 防 负 压 的 真 空 阀及 介 质 排

大气的安全 阀, 以备在负压或罐内超压工况下使用 。

3 5 完 整 的 消 防 水 系 统 .

顶 以上 , 其余 在 高度 方 向上 均 匀 布 置 。内罐 的罐

机 一 般 设 置 两 台 , 台作 为 基 本 负 荷 压 缩 机 , 一 一 另

低温 储罐 的设计 , 特别 是 1 0k 0 m。以上 的大 型储 罐 系统 的设 计 主要垄 断在 国外几 家公 司 。近 几 年来 , 内的设 计 单位 采 用 与 国外 公 司 合作 的 国 方 式参 与 了一 些低 温储 罐 的设 计 工 作 , 习 并积 学 累了一些 经 验 , 具备 了一 定 的设 计 能 力 。大 型化 及 高安全 性 能要 求 是今 后 低 温 储罐 发 展 的 方 向 , 这 也必 然会带 来结 构 的多样化 及材 料组合 的多样

大 直 径 螺 纹 锁 紧 环 高 压 换 热 器 研 制

通 过 技 术 鉴 定

由 中国 石 化 工 程 建 设 公 司 、 州 兰 石 机 械 设 备 有 限 兰

直 径 螺 纹 锁 紧 环 高 压 换 热 器 设 计 和 制 造 上 的 空 白 , 我 使 国 大 型 化 螺 纹 锁 紧 环 高 压换 热 器 的设 计 和 制 造 水 平 上 了 新 的 台 阶 。该 设 备 随装 置 运 行 近 一 年 , 出 现 异 常 , 用 未 使

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• • • • • • • •

二. 螺纹锁紧环式换热器结构分类及特点 按管、壳程所承受压力分类 A.H-H型(管程、壳程高压式)(图1) 特点:1)管箱与壳体组焊为一体; 2)管板是按压差设计的,管板厚度较小 3)管箱侧内件较多; 4)有两圈压紧螺栓; 5)管束可单独抽出。

• • • • •

B.H-L型(管程高压、壳程低压式)(图2) 特点:1)管箱与壳体为法兰连接,可分离; 2)管板与管箱组焊为一体; 3)有一圈压紧螺栓; 4)管程密封与壳程密封时分开的。

• • • • •

• (二).管箱制造 • 1.管箱筒体初车图中余量规定:管箱筒体外径D+5mm; 内壁单边留5mm余量;长度方向每端各留5mm余量。 • 2.管箱筒体上安放式接管坡口加工角度的规定: • 根据图纸中管箱筒体外径、接管公称直径和接管嵌入管箱 筒体的深度综合考虑,结合实际放样效果,对接管坡口加 工角度总结如下,见图(3): • a.管箱筒体加工斜面角度一律为30°,接管过渡半径为R20 (必须保证)。 • b.综合考虑公称直径为DN150~500的接管和接管嵌入筒 体的深度范围为40-90mm,接管坡口加工角度一般在 40°~60°范围内。接管与管箱筒体坡口机加工成型后,二 者的宽度(边缘斜面宽度)为55mm以上,但是也不能太 宽,否则焊缝填充量大,消耗焊材严重。

• 1.2壳程筒体椭圆度、不直度规定: • 当设计文件无要求时,按以下要求执行;当设 计文件有要求时,按设计文件要求执行。 • 1.2.1 壳程筒体同一断面最大直径与最小直径之差 e≤0.5%DN; • 且:当DN≤1200mm时,其值不大于5mm; • 当DN>1200mm时,其值不大于7mm。 • (DN-壳程筒体内径) • 1.2.2 壳程筒体直线度允许偏差为≤1.5mm。

• 3.管箱筒体上螺纹部分注油孔的尺寸和加工 要求: • 管箱筒体上螺纹部分的注油孔统一改为φ 6 ,端部加工G1/2螺纹,螺纹深17mm,见 下图(4)。当图纸中管箱筒体螺纹部分无 注油孔,图纸转化时在螺纹对称部位增加 两个注油孔,2个注油孔从内部的螺纹低谷 处往外钻孔,并增加2件丝堵,丝堵尺寸见 图(5)。

• 4.2高-低压螺纹换热器管箱组装 (见图7)

• 4.2.1.内壁堆焊的管箱筒体:先堆焊管箱筒 体内壁,按图纸尺寸加工管箱筒体,螺纹 部分及密封面留3mm 余量,组焊管板,探 伤合格后号开管箱筒体上接管孔,镗坡口 ,组焊接管,焊后中间退火,组焊管箱筒 体外部附件,管箱终退,立车管箱筒体密 封面、管板密封面、管箱筒体大螺纹, • 加工管板上设备螺栓孔、拉杆孔及管板上 隔板槽到图纸尺寸。

• 1.1.2 壳程筒体采用卷制成型后割除直头、割磨坡 口方案时,内径允许偏差可通过筒体卷制成型后 实测外圆周长加以控制,卷板前按筒体下料长度 近似计算公式计算出下料尺寸,用洋冲眼划线标 记,并引至中心层作洋冲标记,并在钢板中心位置 打洋冲眼标记。筒体卷制后开坡口前,测量筒体 实际壁厚至少8点,根据筒体实测壁厚计算筒体外 周长尺寸,与已划下料线核对后从筒体中心位置 标记处向两边按划线均匀割除余量。合口后焊接 纵缝前再次测量筒体外周长,以确定筒体内径尺 寸符合图样要求。

• 4.管箱组装 • 4.1高-高压螺纹换热器管箱组装 (见图6)

• 管箱筒体内壁堆焊前先号开管箱筒体上接 管孔,镗坡口,组焊接管并对焊缝探伤合 格,焊后中间退火,加工管箱筒体待堆焊 面,堆焊过渡层、面层,按图纸尺寸进行 加工,螺纹部分留2-3mm 余量。管箱筒体 与壳程筒体组焊并整体进炉终退后镗床加 工大螺纹。

三.制造要点 (一).壳体制造 1.壳程筒体制造 1.1 壳程筒体下料尺寸及成型后内径尺寸控制: 1.1.1壳程筒体采用先刨纵缝,再卷制成型的,内 径允许偏差可通过外圆周长加以控制,其外圆周 长允许上偏差为10mm,下偏差为0;划线下料时 按筒体下料长度近似计算公式计算出下料尺寸, 按偏差要求进行控制。壳程筒体钢板来料后测量 钢板边角是否端正,下料时划线公差控制长度 ±2mm,宽度±1mm、对角线尺寸公差不大于 2mm。

• 2.壳程封头制造 • 封头坯料按近似计算公式计算出下料展开 尺寸,外协热压成型,碳钢封头做正火热 处理,Cr-Mo钢封头做正火+回火热处理。 按GB/T25198-2010及图纸要求检查封头 成型曲率、几何尺寸。

Hale Waihona Puke • 3.壳体组装 • 3.1高-高压螺纹换热器壳体组装:组装筒体环缝 及筒体与封头环缝,对于内壁堆焊的壳体,内壁 堆焊过渡层、面层后壳体进行通盘试验。 • 3.2高-低压螺纹换热器壳体组装:组装筒体环缝 、筒体与封头环缝、筒体与设备法兰环缝,号开 筒体上接管孔,组焊接管,焊后中间退火热处理 ,组焊壳体上所有附件,壳体进行最终退火热处 理,喷丸,按技术要求复探。对于内壁堆焊的壳 体,组焊接管后堆焊过渡层、面层,壳体进行通 盘试验。

螺纹锁紧环式换热器制造

兰州兰石重型装备股份有限公司

2013年3月14日 产/品/高/端/化 经/营/国/际/化

• 一、总则 • 螺纹锁紧环式换热器是我公司的重点产品 之一,为统一制造工序,细化工艺路线, 提高产品质量,针对洛阳设计院、北京设 计院设计的螺纹锁紧环式换热器设备结构 ,就制造过程中经常出现的重点、难点问 题提出改进措施,图纸转化和编制工艺时 出现不统一处做统一规定,以便指导生产 、优化、细化工艺。