日产2500t复合水泥(矿渣和粉煤灰)粉磨车间工艺设计说明书

毕业设计日产2500吨硅酸盐水泥熟料厂的矿渣烘干车间.

本科生毕业设计日产2500吨硅酸盐水泥熟料厂的矿渣烘干车间摘要本文首先对建厂依据和建厂原始资料进行了阐述,论证了该设计的合理性及必要性。

并根据原始资料计算出各率值及全厂的配料计算,编制出全厂物料平衡表。

然后进行全厂主机设备选型,确定主要储存设施的形式、储存量、储存期及规格。

并介绍该新型干法水泥生产的流程特点,绘制出全厂总平面布置图和全厂生产流程图。

最后设计了重点车间部分,即矿渣烘干车间的设计,其中包括对矿渣烘干系统的计算,确定矿渣烘干系统的生产流程和主机设备。

并进行矿渣烘干车间的布置,绘制出水泥矿渣烘干车间布置图。

关键词:设备选型生产流程烘干AbstractThis writing expatiates on the gist of source material of constructing cement plant first, demonstrates the rationality and the necessity of this design. According to the source material the writing works out every rates and materiel balance of whole plant, and works out the table of the materiel balance of whole plant. It fixes on the form ,deposited capacity deposited time and standard of main deposited establishment, and introduces the flow specialty of producing new drying cement ,disposes overall plane of whole plant and the drawing of producing flow. At last designs the important workshop, namely the design of drying including heating calculation of drying system, fixes on production flow of drying system and main equipment, disposes drying workshop, and protracts the drawing of drying workshop.Key words: Elect equipment Production flow Drying.目录第一章总论.................................................................................................................... - 1 - 1.1论文概述 (1)1.1.1 水泥工业在国民经济中地位、作用及发展历程................................................... - 1 -1.1.2 新型干法水泥生产技术的优点............................................................................... - 1 -1.1.3 毕业设计指导思想................................................................................................... - 1 -1.2 建厂条件...................................................................................................................... - 1 -1.2.1 原、燃材料化学成分............................................................................................... - 1 -1.2.2 煅烧用煤................................................................................................................... - 2 -1.2.3 建厂地点及自然条件............................................................................................... - 2 -1.2.4 主要建厂条件........................................................................................................... - 2 - 第二章配料计算及工艺平衡计算.......................................................................................... - 3 - 2.1配料计算 (3)2.1.1 熟料目标率值的选定............................................................................................... - 3 -2.1.2配料计算: ................................................................................................................... - 4 -2.1.3 熟料烧成热耗........................................................................................................... - 7 - 2.2物料平衡 (7)2.2.1 烧成车间能力和工厂生产能力的计算................................................................... - 7 -2.2.2 原、燃料消耗定额的计算....................................................................................... - 8 -2.2.3 原、燃料需要量的计算和物料平衡表的编制....................................................... - 9 - 第三章全厂生产工艺流程及主机设备平衡计算................................................................ - 11 - 3.1全厂生产工艺流程简述. (11)3.2主机设备平衡计算 (11)3.3主机设备选型 (12)3.3.1 原料制备................................................................................................................. - 12 -3.3.2 煤粉制备................................................................................................................. - 14 -3.3.3 熟料煅烧系统......................................................................................................... - 14 -3.3.4 水泥粉磨系统......................................................................................................... - 16 -3.3.5 水泥包装与散装系统............................................................................................. - 17 - 第四章物料储存设施............................................................................................................ - 18 - 4.1概述 (18)4.2堆棚 (18)4.2.1 铁粉堆棚................................................................................................................. - 18 - 4.3圆库 (18)4.3.1 生料预均化圆库..................................................................................................... - 18 -4.3.2 熟料库..................................................................................................................... - 18 -4.4.1 石灰石预均化堆场................................................................................................. - 19 -4.4.2 粘土简易预均化堆场............................................................................................. - 19 -4.4.3 硫酸渣简易预均化堆场......................................................................................... - 19 -4.4.4 原煤简易预均化堆场............................................................................................. - 19 - 第五章重点车间—矿渣烘干车间........................................................................................ - 20 - 5.1概述 (20)5.2煤热值计算及燃烧室效率确定 (20)5.2.1热值计算.................................................................................................................. - 20 -5.3 规格计算.................................................................................................................... - 20 -5.3.1 确定参数................................................................................................................. - 20 -5.3.2 烘干机热平衡计算................................................................................................. - 21 -5.3.3 烘干机规格验算..................................................................................................... - 22 -5.3.4物料需要在烘干机内停留时间计算...................................................................... - 22 -5.3.5物料在烘干机内停留时间...................................................................................... - 22 -5.3.6 计算烘干机热耗、煤耗及热效率......................................................................... - 22 -5.3.7 烘干机产量及实际蒸发强度计算......................................................................... - 23 - 5.4混合比的计算.. (23)5.4.1理论空气量计算...................................................................................................... - 23 -5.4.2烟气湿含量.............................................................................................................. - 23 -5.4.3烟气的热含量.......................................................................................................... - 24 -5.4.4混合比...................................................................................................................... - 24 - 5.5计算废气湿含量 . (24)5.5.1求△值...................................................................................................................... - 24 - 5.6燃烧室主要尺寸计算.. (25)5.6.1. 燃烧室容积的计算................................................................................................ - 25 -5.6.2 燃烧室鼓风机的选型............................................................................................. - 25 - 5.7除尘系统计算.. (26)5.7.1烘干机出口废气量.................................................................................................. - 26 -5.7.2除尘风管直径.......................................................................................................... - 26 -5.7.3 袋式收尘器的计算................................................................................................. - 26 -5.7.4袋收尘下部卸灰螺旋输送机选型:...................................................................... - 27 -5.7.5排风机选择.............................................................................................................. - 27 - 5.8辅助设备 . (28)5.8.1 胶带输送机............................................................................................................. - 28 -5.8.2斗式提升机.............................................................................................................. - 28 -5.8.4喂煤系统.................................................................................................................. - 28 -5.8.5 耐热胶带选择......................................................................................................... - 28 -5.8.6 烟囱计算................................................................................................................. - 28 - 附:设备表.............................................................................................................................. - 29 - 参考文献.................................................................................................................................. - 30 - 致谢.................................................................................................................................. - 31 -第一章总论1.1 论文概述1.1.1 水泥工业在国民经济中地位、作用及发展历程水泥是国民经济建设不可缺少得原材料之一,是一个受矿产资源和运输条件严重制约的产业,是一个资本密集的重化工产业,它在国民经济发展中占有重要的地位和作用。

水泥厂日产2500吨物料衡算

水泥厂日产2500吨物料衡算水泥厂的日产量是2500吨,这是一个相当庞大的数字。

水泥的生产过程主要分为原料处理、熟料生产和水泥磨制三个主要步骤。

原料处理是水泥生产的第一步。

水泥的主要原料包括石灰石、黏土、煤矸石和铁矿石等。

这些原料经过粉碎、混合和研磨等工序,制成粉状物料,为后续的熟料生产做好准备。

接下来,熟料生产是水泥生产的核心环节。

在水泥厂里,原料经过预热、煅烧和冷却等过程,最终形成熟料。

熟料是水泥的主要成分,其中含有必要的矿物质和化学成分,能够赋予水泥良好的硬化性能和强度。

水泥磨制是水泥生产的最后一步。

熟料经过磨机的研磨,成为细度适中的水泥粉末。

水泥粉末根据需要进行包装,成为最终的建筑材料,用于各类建筑工程和基础设施建设。

水泥厂日产2500吨物料的数字是一个相当庞大的生产量。

这个数字不仅代表了水泥厂的生产能力,也反映了我国建筑工程的发展速度和建筑材料需求的庞大规模。

水泥厂的生产过程需要大量的能源和资源。

例如,熟料生产过程需要大量的煤炭作为燃料,同时还产生大量的煤矸石。

这些能源和资源的消耗和排放也是水泥产业面临的一个重要问题。

为了提高生产效率和环境友好性,水泥厂需要不断进行技术革新和管理优化。

例如,通过采用先进的熟料热回收技术,可以显著降低能源消耗和二氧化碳排放。

水泥厂还需要严格遵守环境保护法规和标准,加强对尾气和废水的处理,减少对环境的影响。

同时,水泥厂还需要加强与周边社区的沟通和合作,共同推动可持续发展的目标。

总的来说,水泥厂日产2500吨物料是一个相当庞大的数字,反映了我国建筑工程的发展速度和建筑材料需求的庞大规模。

水泥厂的生产过程需要大量的能源和资源,同时也面临着环境保护的挑战。

为了实现可持续发展,水泥厂需要不断进行技术革新和管理优化,加强环境保护和社区合作,推动水泥产业朝着更加环保和可持续的方向发展。

日产2500吨白水泥熟料生产线原料粉磨车间工艺设计毕业设计说明书(可编辑)

日产2500吨白水泥熟料生产线原料粉磨车间工艺设计毕业设计说明书2500t/d特种水泥熟料生产线原料粉磨车间工艺设计摘要:拟设计一条日产2500t干法白水泥生产线,设计部分重点是生料粉磨配套系统工艺设计。

在设计中参考了很多国内外比较先进的大型水泥厂,用了很多理论上的经验数据。

其中主要设计内容有:1.配料计算、物料平衡计算、储库计算;2.全厂主机及辅机的选型;3.全厂工艺布置;4.窑磨配套系统工艺布置;5.计算机CAD绘图;6.撰写设计说明书。

白水泥与普通硅酸盐水泥在成分上的主要区别是白水泥中铁含量只有普通水泥的十分之一左右。

设计采用石灰石与叶腊石两种原料。

物料平衡计算时考虑到需控制铁含量,按照经验公式(石灰石饱和系数、硅酸率、铝氧率)计算并参考其他白水泥厂,得出恰当的率值为:KH0.9、IM3.85、SM18。

全厂布局由水泥生产的流程决定。

设计中采用立磨粉磨系统。

立磨设备工艺性能优越,单机产量大,操作简便,能粉磨料粒度大、水分高的原料,对成品质量控制快捷,可实行智能化、自动化控制等优点。

设计采用窑尾废气烘干物料,节约能源。

总之原则上最大限度地提高产量和质量,降低热耗,符合环保要求,做到技术经济指标先进合理。

关键词:白水泥;干法生产线;回转窑;立磨2500t / d special cement clinker production line and supporting system for kiln grinding process designAbstract: Designing a 2500 t/d white cement production line, which was focused on the design part of the raw material grinding design supporting system. In the design, many more advanced large-scale cement home and abroad are referenced. Main content of the design were: 1. burden calculation, the material balance calculation, calculation of reservoir;2. The whole plant selection of main and auxiliary machinery;3. the entire plant process layout;4. the system grinding process kiln Arrangement;5. computer CAD drawing;6.writing design specifications.The main difference in composition of white cement and ordinary Portland cement is the content of white cement in the iron was only one-tenth of the ordinary cement. Controlling the iron content was considered when calculated material balance. According to the experience formula KH, IM, SM and refer to other white cement plant, drawn the appropriate ratio value: KH 0.9, IM 3.85, SM 18. The layout of the entire plant was up to the cement production process.Vertical roller mill grinding system was used in key plant design. Vertical grinding process equipment performance was superiority, single output, easy to operate, grinding people particle size, moisture and high raw materials, finished product quality control fast and it can take advantages of intelligent and automated control.In principle, the aim of the design is increase production and quality, reduce heat consumption, be accord with environmental requirements. so, technical and economic indicators shouldbe advanced and reasonable.Key words: white cement;dry production line;rotary kiln;vertical mill目录摘要IAbstract II1. 前言 11.1 设计任务及其依据,论述所生产产品的意义和价值 11.1.1 设计任务 11.1.2 生产产品的种类及意义和价值 11.2 厂址的选择71.2.1 建厂的原始资料72. 配料计算92.1 率值的确定92.1.1 确定率值92.2 原始数据102.3 配料计算112.3.1 熟料热耗确定112.3.2 干原料的配合比计算112.4 石膏122.4.1 石膏的作用 122.4.2 石膏的掺量 132.5 混合材132.5.1 混合材的作用132.5.2 混合材的掺量133. 物料平衡143.1 窑的选型及标定143.1.1窑的标定的意义 143.1.2 窑的选型143.1.3 回转窑产量的标定143.2烧成车间生产能力及工厂生产能力的计算153.2.1烧成系统生产能力153.2.2水泥生产能力153.3原燃料消耗定额的计算164. 全厂总平面布置和工艺流程的确定及主机平衡计算19 4.1 水泥总平面设计的步骤194.2 工艺设计的基本原则和程序194.2.1 工艺设计的基本原则204.2.2 工艺设计的程序204.3全厂工艺流程的确定204.3.1石灰石、煤的预均化措施204.3.2生料制备系统214.3.3生料粉均化系统 214.3.4煤粉制备系统214.3.5熟料烧成系统的选择224.3.6水泥制备系统224.3.7水泥库及包装系统的确定224.4主机设备选型、储库堆场计算234.4.1各种主机小时产量234.4.2堆场设计304.4.3圆形储库计算345. 窑磨配套系统设计375.1 生料磨流程和设备发展情况375.2 选取粉磨流程及粉磨设备所考虑的因素37 5.3 立式磨机与其他粉磨系统的比较385.4 生料粉磨系统热平衡计算395.4.1 热平衡计算的原始资料395.4.2 热平衡计算 395.4.3 风管尺寸的计算425.5 除尘系统455.5.1 概述455.5.2 除尘系统原始资料465.5.3 除尘系统各主机的选型计算 465.6系统其他设备的选型及计算475.6.1皮带机的选型475.6.2 斗式提升机的选型485.6.3 与袋收尘相配套的螺旋输送机的选型485.6.4与旋风收尘器相配套的空气输送斜槽的选型48结论50参考文献51致谢52附录531. 前言1.1 设计任务及其依据,论述所生产产品的意义和价值1.1.1 设计任务日产白水泥熟料2500t干法水泥生产线设计??????重点设计窑磨配套系统1.1.2 生产产品的种类及意义和价值1.1.2.1白水泥的定义在工业发展如此迅速的今天,基础建筑设施对建筑材料提出了新的要求。

水泥粉磨车间课程设计

目录摘要1引言21、工艺设计的设计原则32、配料计算52.1 设计内容52.2 原燃材料资源52.3 配料计算53、物料平衡103.1烧成车间生产能力和工厂能力的计算10窑型和规格的选取10计算原燃材料消耗定额104、水泥粉磨工艺流程145、主机平衡及设备选型155.1设备选型155.2主要设备在图纸中的分布156、总结17参考文献18致谢19摘要本次设计的题目是设计规模为日产2500t/d水泥熟料生产线的水泥粉磨车间。

本次设计的主要内容包括:1.配料计算2.物料平衡计算3.流程选择和主机选型4.最后设计了整个车间的工艺布局并画出图纸。

引言水泥粉磨是水泥工业生产中耗电最多的一个工序。

近年来,随着新型干法水泥生产的发展,为了提高水泥粉磨效率、节约能源、提高经济效益,水泥粉磨设备在大型化的同时,也得到了不断地改进和发展。

提高水泥厂粉磨工艺水平对水泥工厂的综合经济效益的影响是十分显著的。

水泥粉磨系统的选择及其比较开路粉磨:熟料经配料进入球磨机粉磨后即为成品。

是水泥粉磨的一种简单工艺形式。

这种工艺流程简单,设备投资少,操作控制相对容易。

但由于成品完全依赖于磨机一次粉磨完成,要满足现行国家标准规定的细度和比表面积,其产量往往偏低,电耗较高。

显然,这种工艺在细粉磨条件下难于达到增产节能的目的。

闭路粉磨:闭路粉磨先由磨机将物料粉磨到一定的细度,再有选粉机分选出成品,粗粉返回磨机继续粉磨。

该工艺流程较开路粉磨工艺相对复杂,设备投资较大,但产量较高,产品细度可控性好,是水泥生产的普遍应用形式。

需要注意的是,由于成品主要通过选粉机产生,因此,系统增产节能对于选粉机设备选型非常重要。

早期的离心式、旋风式选粉机已经逐步趋于淘汰,以O-Sepa结构性能为特征的高效节能选粉机成为现代水泥厂新建或改建扩建的主要选择。

一般认为:普通开流磨在现代水泥生产中已不再适应,新建厂大多已不采用.许多在线生产工艺通过高细高产磨或新型选粉机的应用,也改普通开流工艺为带高细高产磨得开流系统或选粉机闭路系统。

日产吨干法水泥生产工艺设备操作说明模板

日产吨干法水泥生产工艺设备操作说明模板河北曙光强兴水泥有限公司日产2500吨水泥熟料生产线工艺操作说明书北京凯盛建研建材设计有限责任公司二00四年十月总经理: 崔怀民总工程师: 佟贵山技术指导: 魏文荣总设计师: 孙勇编制人员:目录第一章石灰石破碎及输送系统操作说明 (6)一、开机前的准备与检查 (6)二、开停机顺序 (6)三、操作要点 (7)四、设备的维护和保养 (7)第二章石灰石预均化及输送系统操作说明 (10)第三章原料库及输送系统操作说明书 (11)一. 开机前的准备与检查 (11)二、开停机顺序 (11)三、操作要求 (12)第四章生料粉磨系统操作说明书 (13)一. 系统运行前的准备和检查 (13)二. 开停车操作顺序 (14)三. 试生产中的注意事项 (18)四. 运行中的检查和调整 (21)五. 设备紧急停车时的处理 (23)六.生料磨操作说明 (24)七. 生料细度的调整 (34)第五章生料均化及输送系统操作说明书 (37)一. 开机前的准备和检查 (37)二. 启动停车顺序 (37)三. 生料均化库的调试 (38)四. 生料均化库的操作要领 (40)第六章原煤破碎及均化系统操作说明书 (42)一. 开机前的准备与检查 (42)二. 开停机顺序 (42)三. 运行时的注意事项 (42)第七章原煤预均化系统操作说明书 (44)第八章煤粉制备系统操作说明书 (45)一、开机前的准备 (45)二. 启动、停车操作顺序 (46)三. 主要操作控制参数 (48)四、煤粉制备系统的安全 (48)五.煤磨操作 (49)六.煤粉细度与水份的控制 (52)第九章烧成系统操作说明书 (55)一. 烧成系统的检查.................................................................. 错误!未定义书签。

二. 烧成系统空载无负荷试运转.............................................. 错误!未定义书签。

日产2500吨普通硅酸盐水泥生产线设计方案

日产2500吨普通硅酸盐水泥生产线设计方案设计方案:日产2500吨普通硅酸盐水泥生产线一、生产线布置方案1.原料储备和预处理系统:-设计一个原料仓库,储存各类原材料,以便供给生产线;-配备相应的喂料设备,如皮带输送机和震动给料机,将原料送入生产线。

2.磨料和混合磨系统:-设计一个磨石机和磁选机,对原料进行混合磨和磁选处理;-确保磨石机和磁选机的选型和尺寸能够满足每小时产能为2500吨。

3.烧成系统:-设计一个制热炉和石灰窑,确保石灰能够达到所需温度;-配备合适的排风设备,确保烟气排放符合环境保护要求。

4.粉磨系统:-设计一个立磨机、气流分选机和筒仓;-确保粉磨系统选型和尺寸能够满足每小时产能为2500吨。

5.成品煤磨煤系统:-设计一台磨煤机、空气清洁器和煤粉仓;-确保磨煤系统选型和尺寸能够满足每小时产能为2500吨。

6.成品仓储和包装系统:-设计一个成品仓储库,储存生产出来的水泥;-配备相应的包装设备,如自动包装机和输送机,将水泥包装成袋状。

二、工艺流程1.原料预处理:将采购的原料经过粉碎、筛分、磁选等工艺预处理,确保原料质量符合生产要求。

2.原料研磨混合:将经过预处理的原料送入磨机中进行研磨和混合,以提高水泥的品种和性能。

3.煅烧过程:将研磨后的原料送入石灰窑中进行煅烧,以达到所需温度和石灰的活性。

4.烧成后的物料进入立磨机进行粉磨,使其达到所需颗粒度,并通过气流分选机对物料进行分类。

5.接下来,物料经过筒仓储存并输送到成品磨煤机,磨煤机将煤粉磨成所需粒度的煤粉。

6.成品水泥经过输送机输送到自动包装机,将水泥包装成袋状,并输送至成品仓储库。

三、主要设备选型和规格1.磨石机:每小时产能为2500吨,石灰窑温度控制在1450摄氏度。

2.磁选机:根据原料的磁性进行选型和尺寸确定。

3.立磨机:每小时产能为2500吨,粉磨细度可调。

4.气流分选机:根据物料颗粒大小进行选型和尺寸确定。

5.磨煤机:每小时产能为2500吨,煤粉细度可调。

日产2500吨白水泥熟料生产线原料粉磨车间工艺设计_本科毕业设计说明书

5.4.1 热平衡计算的原始资料39

5.4.2 热平衡计算39

5.4.3 风管尺寸的计算42

5资料46

5.5.3 除尘系统各主机的选型计算46

5.6系统其他设备的选型及计算47

5.6.1皮带机的选型47

5.6.2 斗式提升机的选型48

据报道澳大利亚有一小部分白水泥主要出口到新西兰和太平洋群岛由天津水泥工业设计研究院有限公司总承包的全球单线规模最大的新型干法白水泥生产线项目阿尔博波特兰安庆有限公司年产40万吨熟料白水泥生产线在安庆建成投产标志着中国白水泥制造技术已经达到世界先进水平阿尔博波特兰安庆有限公司年产40万吨熟料白水泥生产线项目是为安徽省861项目和安庆市3231重点工程而建的工程总投2500td特种水泥熟料生产线原料粉磨车间工艺设计创新运用新工艺新材料新技术为国内乃至亚洲首创

The main difference in composition of white cement and ordinaryPortlandcement isthecontent of white cement in the ironwasonly one-tenth of the ordinary cement.Controlling the iron content was considered when calculated material balance. According to the experience formula (KH, IM, SM) and refer to other white cement plant, drawn the appropriate ratio value: KH = 0.9, IM = 3.85, SM = 18. The layout of the entire plant was up to the cement production process.Vertical roller mill grinding system was used in key plant design. Vertical grinding process equipment performance was superiority, single output, easy to operate, grinding people particle size, moisture and high raw materials, finished product quality control fast and it can take advantages of intelligent and automated control.Inprinciple, the aim of the design is increase production and quality, reduce heat consumption, be accord with environmental requirements.so, technical and economic indicators should be advanced and reasonable.

2500td水泥熟料生产线工程操作说明书(1).doc

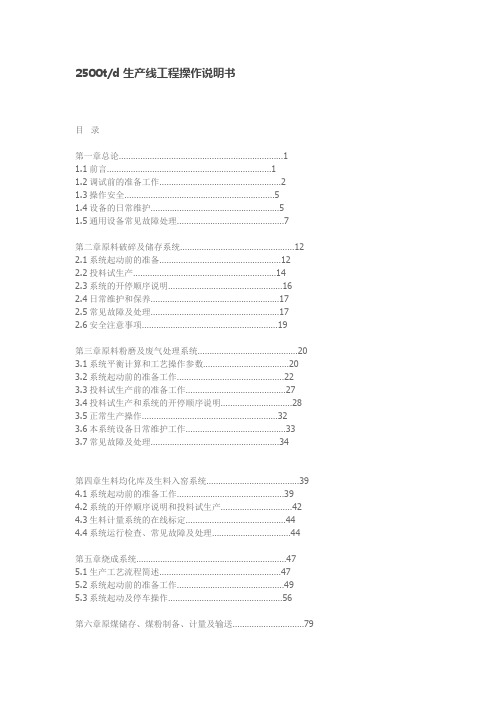

2500t/d生产线工程操作说明书目录第一章总论 (1)1.1前言 (1)1.2调试前的准备工作 (2)1.3操作安全 (5)1.4设备的日常维护 (5)1.5通用设备常见故障处理 (7)第二章原料破碎及储存系统 (12)2.1系统起动前的准备 (12)2.2投料试生产 (14)2.3系统的开停顺序说明 (16)2.4日常维护和保养 (17)2.5常见故障及处理 (17)2.6安全注意事项 (19)第三章原料粉磨及废气处理系统 (20)3.1系统平衡计算和工艺操作参数 (20)3.2系统起动前的准备工作 (22)3.3投料试生产前的准备工作 (27)3.4投料试生产和系统的开停顺序说明 (28)3.5正常生产操作 (32)3.6本系统设备日常维护工作 (33)3.7常见故障及处理 (34)第四章生料均化库及生料入窑系统 (39)4.1系统起动前的准备工作 (39)4.2系统的开停顺序说明和投料试生产 (42)4.3生料计量系统的在线标定 (44)4.4系统运行检查、常见故障及处理 (44)第五章烧成系统 (47)5.1生产工艺流程简述 (47)5.2系统起动前的准备工作 (49)5.3系统起动及停车操作 (56)第六章原煤储存、煤粉制备、计量及输送 (79)6.1系统起动前的准备工作 (79)6.2系统运转中的检查与调整 (81)6.3停机操作 (83)6.4常现故障停车 (83)6.5 故障处理 (84)6.6煤磨系统安全措施 (85)6.7巡检中注意事项 (85)6.8清扫 (86)6.9严禁烟火 (86)6.10系统运行前的安全检查 (86)6.11运转中的安全检查 (86)第七章水泥配料、粉磨及储存系统 (88)7.1系统启动前的准备工作 (88)7.2系统的开停顺序说明 (93)7.3主要操作参数 (94)7.4设备故障及处理 (95)7.5日常维护和保养 (98)7.6生产中的注意事项 (99)第八章水泥储存包装、散装系统 (101)8.1系统启动前的准备工作 (101)8.2包装机开机前准备工作 (103)8.3设备运转中的检查 (103)8.4停机顺序 (103)8.5常见故障原因分析及处理 (104)8.6水泥库侧汽车散装 (105)第一章总论1.1 前言本工程主要包括下列几个系统:——原料破碎及储存系统:包括石灰石破碎及输送、砂岩破碎及输送、石灰石储存、原料储存、配料及输送等项目。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录目录 (1)1.任务 (2)2. 水泥粉磨车间物料计算 (2)2.1原始数据及资料 (2)2.1.1 原料及煤灰化学成分 (2)2.1.2原燃材料资源 (2)2.2配料计算 (3)2.2.1确定原料配比 (3)2.2.3计算湿原料配合比 (4)2.3全厂生产能力计算 (4)2.3.1窑的台数确定 (5)2.3.2烧成系统生产能力计算 (5)2.3.3工厂生产能力计算 (5)2.4原料、燃料、材料消耗定额的计算 (6)2.4.1考虑煤灰参入量时,1t熟料的干生料理论消耗量 (6)2.4.2考虑煤灰参入量时,1t熟料的干生料消耗额 (6)2.4.3各种干物料的消耗定额 (6)2.4.4含天然水分的湿物料消耗定额 (7)2.5物料平衡表的编制 (8)2.5.1水泥厂物料平衡表 (8)3. 水泥粉磨车间重点设备的选型 (9)3.1 窑的选型 (9)3.2 粉磨车间设备选型 (9)3.2.1辊压机 (9)3.2.2磨机的选型 (10)3.2.3选粉机的选型 (10)3.2.4收尘器的选型 (10)参考文献 (10)1.任务本次设计的题目是设计一条日产熟料2500t/d水泥粉磨生产线本次设计的主要内容包括:1.配料计算2.物料平衡计算3.生产过程及设备选型4.最后设计水泥粉磨车间的工艺布局并画出图纸设计水泥粉磨车间时采用带辊压机的混合式粉磨系统,在保证水泥质量的前提下,尽可能地节约电能,其主要设备有辊压机、水泥磨、选粉机、收尘器、风机等。

该粉磨系统系将物料先经辊压机辊压后送入后续球磨机粉磨成成品。

该系统目前运用技术已日趋成熟,具有节能高效等特点,为大多数大型水泥厂家所接受。

2. 水泥粉磨车间物料计算2.1原始数据及资料2.1.1 原料及煤灰化学成分2.1.2原燃材料资源1.石灰石:自备矿山,中硬,含水量1%。

2.粘土:自备矿山,含水量4%。

3.砂页岩:自备矿山,含水量2%。

4铁矿石:外购,铁矿尾砂,含水量15%。

5.粉煤灰:外购,含水量0.5%。

6.矿渣(混合材):外购,碱性矿渣,含水量15%。

7.石膏:外购,SO3:40%;W:少量;块度<300毫米。

8.燃料:外购,烟煤或无烟煤,易磨性系数1.36,块度<80毫米。

9.烟煤、无烟煤工业分析(见表2-2)2.2配料计算2.2.1确定原料配比根据实际经验值,石灰石配合比在80%左右,砂页岩10%左右,粉煤灰6%左右,铁粉4%左右,据此可以设定干燥原料配合比为:石灰石84.20%,砂页岩10.33%,粉煤灰5.33%,铁矿石0.13%,以此计算生料的化学成分。

(见表2-3)表2-3对于日产熟料2500t的窑其单位熟料热耗可以取3100KJ/Kg,即q=3100KJ/Kg,则有:煤灰掺量GA=(qA y S)/(Q y×100),其中S——粉尘的沉落度,有收尘设备时S=100;代入数据有GA =2.37%。

煤灰掺量为GA=2.37%时,灼烧生料配合比=100%-2.37%=97.63%,可得生料的化学成分如表2-4所示。

2.2.2 率值计算根据率值计算公式有:KH=[W(cao)-1.65W(Al2O3)-0.35W(Fe2O3)]/(2.8×W(SiO2))=0.91SM=W(SiO2)/[W(Al2O3)+W(Fe2O3)]=2.55IM= W(Al2O3)/W(Fe2O3)=1.62由计算的率值可以进一步所设定的原料配比是合理的。

2.2.3计算湿原料配合比由原料资料知,各原料含水量:石灰石1%;砂岩2%;粉煤灰0.5%;铁矿石15% 湿石灰石 = 84.20/(100%-1%)×100%= 85.05%湿砂页岩 = 10.33/(100%-2%)×100%= 10.54%湿粉煤灰 = 5.33/(100%-0.5%)×100%= 5.36%湿铁矿石 = 0.13/(100%-15%)×100%= 0.15%∑ = 85.05%+10.54%+5.36%+0.15%= 101.1%∑——设计熟料过程中Al2O3、Fe2O3、CaO、SiO2四种氧化物含量的总和将上式质量比换算为百分比:湿石灰石 = 85.05/101.1x100%= 84.12%湿砂页岩 = 10.54/101.1x100%= 10.43%湿粉煤灰 = 5.36/101.1x100%= 5.30%湿铁矿石 = 0.15/101.1x100%= 0.15%2.3全厂生产能力计算设计任务要求设计日产PC硅酸盐水泥孰料2500吨,由于PC硅酸盐水泥中混合材料总掺加量按质量百分比应大于20%,不超过50%。

设计中取35%,石膏掺量根据水泥中SO 3含量确定,设计中取5%。

根据《新型干法水泥厂工艺设计手册》以及近年来一些厂的生产实际,选择φ4×60m 的预分解窑。

根据经验公式:G=0.37743Di 2.5185L 0.51861,Di=D -2σ得 G=0.37743×3.72.5185×600.51861=86.36t/h(2072t/d)由于经验公式都是80年代以前总结的,现在随着设备和管理的完善,其产量已经达到2500t/d ~2800t/d 。

故据此标定窑的产量为2600t/d 即108.3t/h. 2.3.1窑的台数确定)(196.024Q Q n l h,d 台≈==2.3.2烧成系统生产能力计算熟料小时产量)t/h ( 108.3 =Q n = Q lh,h熟料日产量)t/d ( 2599.2 =Q 24 =Q h d熟料周产量)(周t/ 18194.4 =Q 168 = Q h w 2.3.3工厂生产能力计算水泥小时产量)t/h ( 176.9 =Qhe-d -100p -100 =Gh水泥日产量)t/d ( 4245.4 =Gh24 = Gd水泥周产量)周t/( 29719.2 =Gh168 = Gw式中: d ——水泥中石膏的掺入量,为5% e ——水泥中混合材的掺入量,为35%p ——水泥的生产损失(%)可以取为1~3%,取2% 2.4原料、燃料、材料消耗定额的计算2.4.1考虑煤灰参入量时,1t 熟料的干生料理论消耗量煤灰掺入量2.37%100Q .s q.A S y y == 熟料)(干t /t 1.48I-100S-100K ==I —表示生料烧失量 S —表示煤灰掺入量 2.4.2考虑煤灰参入量时,1t 熟料的干生料消耗额熟料)(生干生t /t 1.51P -100100K K ==P —表示生料的生产损失一般取1%~3%,取2% 2.4.3各种干物料的消耗定额1、干原料消耗定额 用公式K干=K 生 * x来计算各种干原料的消耗定额,其中x 表示该干原料在生料中所占百分比,计算如下:)熟料(t/t 1.271 = x * K =K石灰石生 石灰石)熟料(t/t 0.156= x * K =K生 砂页岩砂页岩)熟料(t/t 0.080 = x * K = K粉煤灰生粉煤灰)熟料(t/t 0.002 =x * K = K 铁矿石生铁矿石2、干石膏消耗定额熟料)(t /t 088.0)P 100/(e-d -100100dK d d =-=3、干混合材消耗定额熟料)(t /t 0.614)P 100/(e-d -100100eK e e =-=4、烧成用干煤消耗定额熟料)(t /t 261.0)P -100 Q(100q K f f1==2.4.4含天然水分的湿物料消耗定额对于含天然水分的湿物料消耗定额可用以下公式计算: ω0-100100K = K 湿干石灰石)熟料(t/t 1.2841-100100K= K 湿=干砂页岩)熟料(t/t 0.159 =2-100100K= K 湿干粉煤灰)熟料(t/t 0.0800.5-100100K= K 湿 干铁矿石)熟料(t/t 0.002 =15-100100K = K 湿干 混合材)熟料(t/t 0.722 =15-100100K = K 湿干 烧成用煤)熟料(t/t 0.129 = 1.16-100100K = K 湿干 式中ω0表示各物料中的含水量 2.4.5 熟料及水泥消耗定额计算熟料的干消耗定额:K 熟=1.000(t/t 熟料),由于熟料中几乎不含水分,因此其湿消耗定额:K 湿熟= K 熟=1.000(t/t 熟料)。

水泥的干消耗定额:K 水泥=K 熟+K d +K e =1.702(t/t 熟料);水泥湿消耗定额:K 湿水泥=K湿熟+K 湿d + K 湿e =1.810(t/t 熟料)。

式中K 湿d = K d =0.088(t/t 熟料)(石膏含水量很少)2.5物料平衡表的编制 2.5.1水泥厂物料平衡表3. 水泥粉磨车间重点设备的选型3.1 窑的选型由于现阶段生产能力的提高和对环境的要求限制,基本上淘汰了湿法生产和立窑等生产方法,考虑种种因素,此次日产2500t孰料的生产采用新型回转窑干法生产,具体选型如表3-1:3.2 粉磨车间设备选型3.2.1辊压机查《新型干法水泥厂设备选型使用手册》(P243页)得知辊压机参数,见表3-2:3.2.2磨机的选型(1)计算主机数量查《新型干法水泥厂设备选型使用手册》(P225页)得知球磨机参数,见表3-3:3.2.3选粉机的选型根据球磨机的产量得知,查《新型干法水泥厂设备选型使用手册》(P191页)得知O-Sepa高效选粉机参数,选择的O-Sepa高效选粉机规格(见表4-4):表4-4 选粉机参数3.2.4收尘器的选型查《新型干法水泥厂设备选型使用手册》(P674页)得袋式收尘器的参数,选择袋式收尘器规格:表4-5袋式收尘器的参数参考文献[1].严生.《新型干法水泥工艺手册》[M]. 北京:中国建材工业出版社2007。