压铸模具验收合格承认书

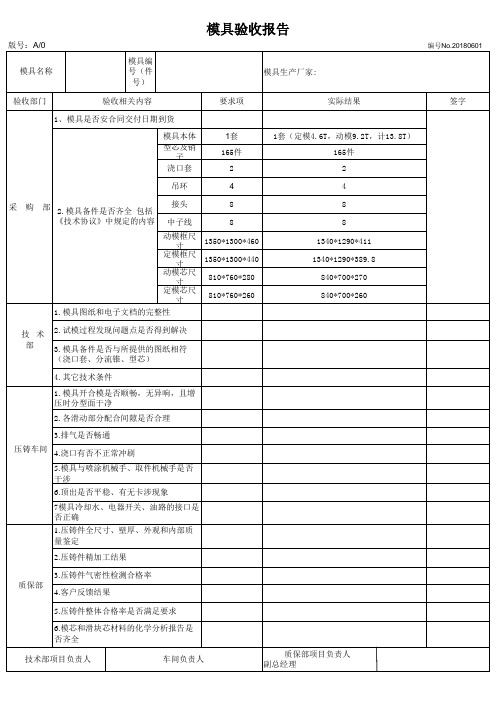

压铸模具验收报告

8

动模框尺 寸

定模框尺 寸

动模芯尺 寸

定模芯尺 寸

1350*1300*460 1350*1300*440

810*760*280 810*760*260

1.模具图纸和电子文档的完整性

8 8 1340*1290*411 1340*1290*389.8 840*700*270 840*700*260

技术 部

2.试模过程发现问题点是否得到解决

3.模具备件是否与所提供的图纸相符 (浇口套、分流锥、型芯)

4.其它技术条件

1.模具开合模是否顺畅,无异响,且增 压时分型面干净

2.各滑动部分配合间隙是否合理

3.排气是否畅通 压铸车间 4.浇口有否不正常冲刷

5.模具与喷涂机械手、取件机械手是否 干涉 6.顶出是否平稳、有无卡涉现象

号)

模具验收报告

模具生产厂家:

编号No.20180601

验收部门

验收相关内容

1、模具是否安合同交付日期到货

模具本体 型芯及销

子

浇口套

要求项

1套 165件

2

实际结果

1套(定模4.6T,动模9.2T,计13.8T) 165件 2

签字

吊环

4

4

采 购 部 2.模具备件是否齐全 包括

接头

8

《技术议》中规定的内容 中子线

7模具冷却水、电器开关、油路的接口是 否正确 1.压铸件全尺寸、壁厚、外观和内部质 量鉴定

2.压铸件精加工结果

3.压铸件气密性检测合格率 质保部

4.客户反馈结果

5.压铸件整体合格率是否满足要求

6.模芯和滑块芯材料的化学分析报告是 否齐全

技术部项目负责人

车间负责人

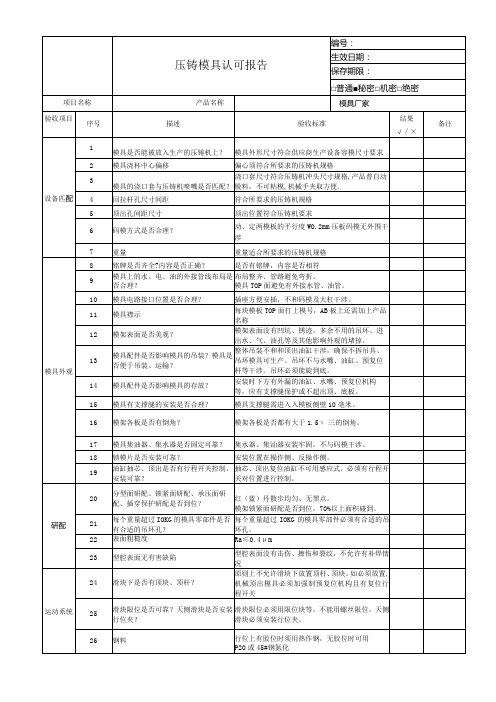

压铸模具认可报告范本

50

顶块是否可靠固定?

顶块四周非成型部分应加工3-5度的斜度,下部周边倒角

成型

51

可否实现机械手取件?

用机械手取件,导柱未影响机械手取件。可以实现机械手取件。

系统

52

制品防粘前模措施是否合理?

后模是否有滑块或斜度处理。

53

前后模表面是否有平整?

前后模表面平整、无凹坑、无锈迹。

61

模具后模正面是否美观?

保留刀纹。如刀纹破坏,

用油石去除刀痕、火花纹,打磨痕迹。

62

前后模成型部位是否无倒扣、倒角等缺陷?

前后模成型部位无倒扣、倒角等缺陷。

63

浇口、流道是否按图纸尺寸用机床加工到位?

浇口、流道按图纸尺寸用机床(CMλ铳床、EDM)加工到位,不允许手工甩打磨机加工。

64

洗口截面积大小

孔位

小孔不单独出模,连面一起走行位,后机械加工孔模具上须出定位孔

29

行位动作效果

滑勤顺中易,行程大于40MM要用油缸,有微动开关控制动作.斜导柱直径不小于2OMM,尽量不要加工内滑块

30

滑块的滑动配合是否合理?

滑块完成抽芯动作后,保留在滑槽内的长度大于滑槽长度的2/3。

31

滑块滑动面斜度是否合理?

滑块封胶面的导入角度是3-5度,防止出现E边

必须有排气槽,以便将导柱进入导套时形成的封闭空腔的空气排出。

冷却

系统

69

冷郤要求

水路足黄)冷郤羟品,浇口套和分流锥要单独泠却

70

水道间距尺寸

水道之间间距为40MM左右,水道距型腔不小

于20MM,距顶针螺丝为IOMM

71

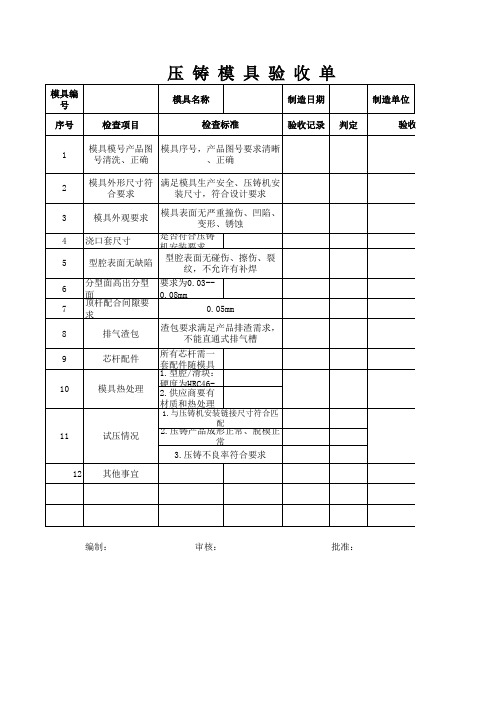

压铸模具验收单

序号

检查项目

压铸模具验收单

模具名称

制造日期

制造单位

检查标准

验收记录 判定

验收人

1

模具模号产品图 模具序号,产品图号要求清晰

号清洗、正确

、Байду номын сангаас确

2

模具外形尺寸符 满足模具生产安全、压铸机安

合要求

装尺寸,符合设计要求

3

模具外观要求

模具表面无严重撞伤、凹陷、 变形、锈蚀

4 浇口套尺寸

是否符合压铸 机安装要求

5

型腔表面无缺陷

型腔表面无碰伤、擦伤、裂 纹,不允许有补焊

6

分型面高出分型 要求为0.03--

面

0.08mm

7

顶杆配合间隙要 求

0.05mm

8

排气渣包

渣包要求满足产品排渣需求, 不能直通式排气槽

9

芯杆配件

所有芯杆需一 套配件随模具

1.型腔/滑块:

10

模具热处理

硬度为HRC462.供应商要有

材质和热处理

1.与压铸机安装链接尺寸符合匹

配

11

试压情况

2.压铸产品成形正常、脱模正 常

3.压铸不良率符合要求

12 其他事宜

编制:

审核:

批准:

验收人

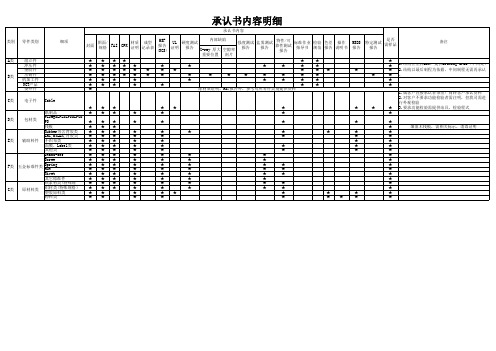

承认书内容明细清单

★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★

★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★

★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★

★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★

★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★

承认书内容明细

承认书内容 类别 零件类别 细项 内部缺陷 HSF 物性/可 图面/ 材质 成型 UL 硬度测试 X-ray 厚 强度测试 盐雾测试 标准作业 检验 色差 操作 封面 FAI CPK 报告 靠性测试 规格 证明 记录表 证明 报告 报告 报告 指导书 规范 报告 说明书 大重要位 空隙率 (SGS) 报告 置 剖片 ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ 除材质证明、HSF报告外,参考对应零件类别提供资料 是否 MSDS 特定测试 需样品 报告 报告 ★ ★ ★ ★ ★ ★ 备注

烟熏木栈板,需相关标示,消毒证明

★

★ ★

★

★ ★

★

★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★

★ ★ ★ ★ ★ ★ ★

★

★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★转客户承认资料 2.对客户不要求功能检验者需注明,但我司需 进行外观检验 3.要求功能检验需提供治具,检验程式

A类

B类

模具承认书所需资料

模具承认书所需资料模具承认书是在模具设计和制造过程中,由设计师、工程师、质量检验人员等相关人员签署的一份文件,用于确认模具的设计、制造和检验结果符合规定的要求。

以下是一份模具承认书所需资料的详细介绍:一、模具承认书的作用和意义1. 确认模具质量:模具承认书是对模具设计和制造质量的确认,确保模具满足产品设计和使用要求。

2. 明确责任:模具承认书明确了设计师、工程师、质量检验人员等相关人员的责任,便于追溯和问责。

3. 提高效率:模具承认书有助于简化模具验收流程,提高模具交付和使用的效率。

二、模具承认书所需资料1. 模具设计图纸:包括模具的三维模型、平面图纸、装配图等,以确认模具的设计符合产品要求。

2. 模具制造工艺:包括模具的加工方法、工艺流程、热处理等,以确认模具的制造质量。

3. 模具材料:包括模具主要零件的材料牌号、性能指标等,以确认模具的材料符合要求。

4. 模具验收标准:包括模具的尺寸精度、表面质量、组装质量等验收标准,以确认模具的质量满足要求。

5. 模具检验报告:包括模具的质量检验结果、检验方法和检验日期,以确认模具的质量满足要求。

6. 相关人员签字:包括设计师、工程师、质量检验人员等相关人员的签字,以确认各自对模具质量的认可。

三、模具承认书的填写和签署1. 填写模具承认书时,应详细、准确地记录模具的相关信息,包括模具名称、型号、设计单位、制造单位等。

2. 在模具承认书上,相关人员应签字或盖章,并注明签字日期。

3. 模具承认书应由设计师、工程师、质量检验人员等相关人员共同签署,以确保模具质量的全面认可。

四、模具承认书的管理和存档1. 模具承认书应按照单位的规定进行管理和存档,以便于日后查询和追溯。

2. 模具承认书应与模具一起交付使用单位,以便于使用单位进行验收和使用。

3. 模具承认书应定期进行审查和更新,以确保模具质量的持续满足要求。

结束语:总之,模具承认书是对模具设计和制造质量的确认,有助于确保模具满足产品设计和使用要求。

压铸模具验收报告

压铸模具验收报告报告编号:XXXX-XXXX报告日期:XXXX年X月X日一、引言压铸模具是指用于压铸工艺的金属模具,用于制造具有一定形状和尺寸的金属制品。

为了保证模具制造出的产品质量和生产效率,模具验收是必要的环节。

本报告对该压铸模具进行了全面的验收,以确保模具的质量和可靠性。

二、验收内容1.模具设计首先,对压铸模具的设计进行了详细的检查。

模具设计应符合产品的工艺要求和技术标准,模具结构应合理、稳定,并能确保产品的准确性和一致性。

2.模具材料对压铸模具的材料进行了材质检测和性能测试。

模具材料应具有足够的硬度、耐磨性和耐腐蚀性,以保证模具的寿命和稳定性。

3.加工精度对压铸模具的加工精度进行了测量和比对。

模具的尺寸和形状应与设计要求相符合,加工表面应光滑且无明显的划痕和疤痕。

4.结构合理性对压铸模具的结构进行了评估。

模具的结构应合理、坚固,能够承受较大的压力和振动,以保证模具在生产中的稳定性和可靠性。

5.制模工艺对压铸模具的制模工艺进行了分析。

模具制模工艺应合理、高效,并能确保产品的质量和生产效率。

三、验收结果1.模具设计合格,符合产品的工艺要求和技术标准。

2.模具材料通过材质检测和性能测试,性能稳定,具有足够的硬度、耐磨性和耐腐蚀性。

3.加工精度满足要求,尺寸和形状与设计要求相符,加工表面光滑无瑕疵。

4.模具结构合理,稳定性高,能承受较大的压力和振动。

5.制模工艺合格,工艺合理,高效,能够确保产品质量和生产效率。

四、提出意见在验收过程中,对该压铸模具的质量和可靠性进行了全面的评估,结果表明该模具符合设计要求和工艺标准,具备良好的性能和稳定性。

然而,建议在模具使用过程中,加强维护保养,并制定合理的维修计划,以延长模具的使用寿命和稳定性。

五、总结该压铸模具通过了全面的验收,验收结果显示该模具质量合格,结构合理,能够满足产品的工艺要求和技术标准。

这对产品的生产质量和效率都起到了积极的促进作用。

在后续的生产过程中,建议对模具进行定期检查和维护,并及时更换损坏严重的部件,以确保模具的长期稳定运行。

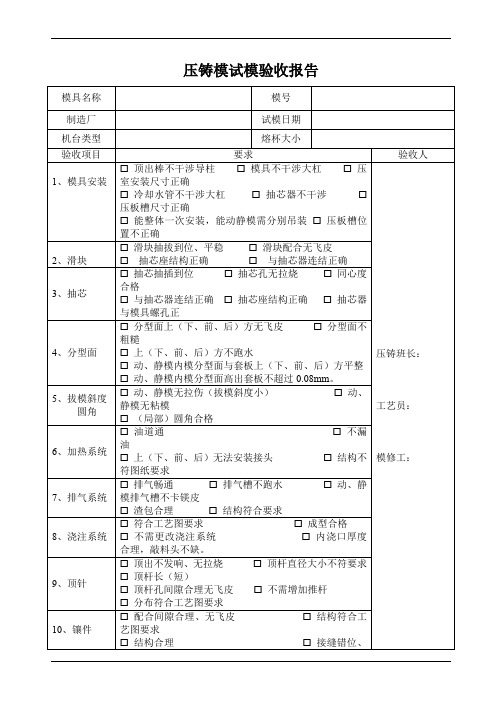

压铸模试模验收报告

模具名称

模号

制造厂

试模日期

机台类型

熔杯大小

验收项目

要求

验收人

1、模具安装

顶出棒不干涉导柱模具不干涉大杠压室安装尺寸正确

冷却水管不干涉大杠抽芯器不干涉压板槽尺寸正确

能整体一次安装,能动静模需分别吊装压板槽位置不正确

压铸班长:

工艺员:

模修工:

2、滑块

滑块抽拔到位、平稳滑块配合无飞皮

抽芯座结构正确与抽芯器连结正确

分布符合工艺图要求

10、镶件

配合间隙合理、无飞皮结构符合工艺图要求

结构合理接缝错位、不平不超过0.5mm

11、嵌件安装配合

型芯合格,内孔不包铝限位型芯正常,端面不包铝

限位型正常,嵌件无破裂嵌件安装正常

12、字头安装

模具型腔面配平安装尺寸符合图纸要求

有快速安装结构有防错结构

模修工:

13、模面

粗糙度

静模型腔模面粗糙度合格动模型强型腔模面粗糙度合格

模具自带字样认可合格

生产调度:

压铸课长、工艺技术会签意见

会签:年月日

模具技术员

意见

模具技术员:年月日

不符合项整改意见

模具技术员:年月日

保全工艺部门负责人:年月日

说明:

1、模具技术员向压铸生产部提出新模试模计划,并将该表交现场工艺组织填写本表,该表作为模具终验收的附件;

2、该表“单项验收结论”栏符合打“√”,不符合写明实际情况,若存在不符合项在对应“”上打“√”。

大小符合要求配合间隙合理

16、导柱导套

大小符合要求位置合理配合间隙大

导柱导套无拉烧导柱导套无拉出合模导柱导套无碰撞

17、产品外观

压铸模具验收报告

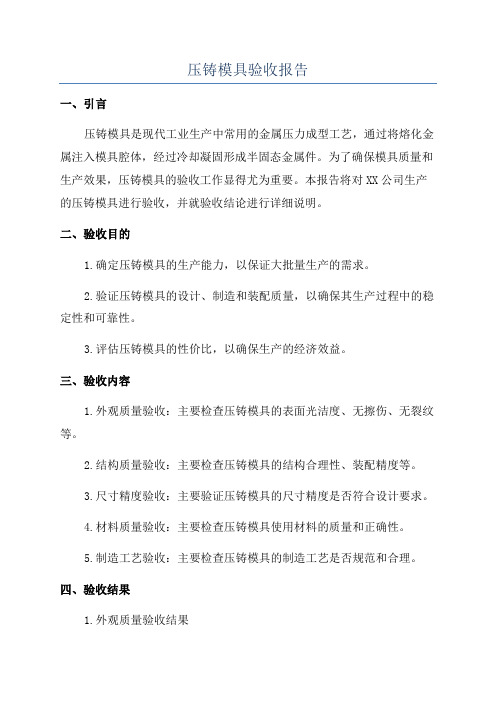

压铸模具验收报告一、引言压铸模具是现代工业生产中常用的金属压力成型工艺,通过将熔化金属注入模具腔体,经过冷却凝固形成半固态金属件。

为了确保模具质量和生产效果,压铸模具的验收工作显得尤为重要。

本报告将对XX公司生产的压铸模具进行验收,并就验收结论进行详细说明。

二、验收目的1.确定压铸模具的生产能力,以保证大批量生产的需求。

2.验证压铸模具的设计、制造和装配质量,以确保其生产过程中的稳定性和可靠性。

3.评估压铸模具的性价比,以确保生产的经济效益。

三、验收内容1.外观质量验收:主要检查压铸模具的表面光洁度、无擦伤、无裂纹等。

2.结构质量验收:主要检查压铸模具的结构合理性、装配精度等。

3.尺寸精度验收:主要验证压铸模具的尺寸精度是否符合设计要求。

4.材料质量验收:主要检查压铸模具使用材料的质量和正确性。

5.制造工艺验收:主要检查压铸模具的制造工艺是否规范和合理。

四、验收结果1.外观质量验收结果经过仔细检查,压铸模具的外观质量符合要求。

模具表面光洁度满足设计要求,没有擦伤、裂纹等缺陷。

2.结构质量验收结果通过对压铸模具的结构进行检查,发现其结构设计合理,装配精度高。

各组件安装紧密,无松动现象。

3.尺寸精度验收结果通过对压铸模具的尺寸进行检测,发现其尺寸精度在设计允许范围内,满足生产需求。

4.材料质量验收结果压铸模具使用的材料经过检查,材质正确,无明显疵点,符合设计要求。

5.制造工艺验收结果对压铸模具的制造工艺进行评估,发现其制造工艺规范,工艺流程合理,能够保证模具的质量和稳定性。

五、验收结论经过对压铸模具进行全面的验收,我们得出以下结论:1.压铸模具外观质量良好,无明显缺陷。

2.压铸模具的结构合理,装配精度高。

3.压铸模具尺寸精度满足设计要求。

4.压铸模具采用的材料质量良好。

5.压铸模具制造工艺规范,工艺流程合理。

基于以上验收结果,我们认为该压铸模具质量达到验收标准,能够满足大批量生产的需求,并具有较高的性价比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(如:喷粉/电镀)

毛坯(一穴)重量(KG)

时效处理

工艺

(如:有无去应力)

4、模具钢材质保书+热处理报告

(字体/图片清晰,容易辨认)

5、试模报告(试模数据汇总)

6、模具备件清单

序号

名称

配件编号

数量

图纸页码

规格

材质

备注

1

2

3

4

5

6

7

8

7、模具照片

要求:

1.前半模,后半模;

2.毛坯照片(带浇口渣包);

16

模胚的导套孔是否开10×1mm排气槽?

17

导柱、导套、顶针、回针、行位、斜导柱是否完好?是否顺畅?

18

分型面是否开排气?排气位置是否合理?

19

分型面是否有蹋边?打磨过的地方是否用油石省过?是否光滑?

20

模具是否有模脚?前后半模可独立平放?

21

分型面是否锁模块?

22

油压装置行程是否足够?是否漏气或漏油?

XXX科技股份有限公司

XXX.XXX.XXX

压铸模具合格验收承认书

模具供应商:(供管通知的一级供应商)

(盖完整公章)

模具供应商

XXX科技股份有限公司

制订

审核

批准

确认

批准

(手签)

(手签)

(手签)

章节

内容

页次

1

模具存放证明

1-11

2

模具合格证

2-11

3

模具概述

3-11

4

模具钢材质保书+热处理报告

4-11

11、模具图纸清单

项目

内容

结论

1

产品毛坯图纸(3D图纸)

有□无□

2

模具装配图及零件图((3D和2D图纸)

有□无□

3

DFM报告(只保存电子档)

有□无□

4

模芯尺寸检验报告

有□无□

5

毛坯全尺寸检验报告(含毛坯2D图)

有□无□

6

成品全尺寸报告

有□无□

核检结论:

(是否可生产?)

签字:(手签)日期:

9、模具生产记录表

(按附件格式)

10、模具维护保养记录表

模具基本信息

模具名称

XXXX.082.xxxx

试模日期

压机型号

试模厂商

模具重量

毛坯材料

(与2D图一致)

模具制造商

回收料比例

(例:小于或等

维护保养纪要

签字

1

(手签)

2

3.模具铭牌。

8、模具核检表

模具编号

制造商

送检日期

初检

序号

检验项目

判定

1

所有的零件是否按照加工图纸和工艺加工?

2

所有的零件加工是否有检验记录?

3

淬火的钢材上是否刻有型号和淬火硬度?

4

淬火的钢材是否达到淬火硬度?

5

是否有按要求做模具铭牌?

6

模号字码打得是否工整?位置是否合理?

7

所有模具配件是否有倒角?

模具供应商负责人

(手签)

(盖完整公章)

结论:本模具已确认符合合同要求,检验合格,准予出厂,交付国人公司使用。

3、模具概述

模具结构信息

模具重量(KG)

模具闭合

高度(mm)

定模重量

(KG)

锁模板尺寸(mm)

动模重量

(KG)

顶出系统

定模材料

复位系统

定模热处理硬度

顶出距离(mm)

动模材料

型腔数量

动模模热处理硬度

8

模胚表面是否有锈渍和损伤?

9

模腔是否有锈迹,是否喷有防锈油?

10

是否有吊环螺丝孔?

11

模胚冷却水道接口是否有“IN”和“OUT”标识?

12

冷却接头是否有足够位置安装?突起部位是否有保护块?

13

模胚冷却水是否畅通无漏水?水嘴螺牙是否完好?

14

滑块抽芯等辅助装置是否顺畅?油缸是否漏油?

15

需要连接的电路部分是否标识清楚?

以此证明为据。

XXX(一级供应商)公司

经手人:(手签,盖完整公章)

XXXX年XX月XX日

备注:移模的模具必须附带提供《移模函》。

2、模具合格证

模具名称

模具编号

XXXX.XXX.XXXX

模具重量

压机型号

设计寿命

出厂日期

模具制造商

新模具

整模□ /模芯□

联系人

联系电话

模具确认信息

1、模具图纸

有□

无□

2、模具钢材质保书

23

模具开合时动作是否有干涉?

24

滑块起止位置是否有行程开关?行程是否足够?运作是否顺畅?

25

火花纹是否抛光到位,产品是否脱模良好?

26

压铸过程中模具是否异常响动?

27

浇口套,定位环,拉杆,码模槽等是否按机台要求设计?

28

浇口及渣包切口是否合理?

注:检查的项目,合格的在判定栏内划“√”,不合格的划“×”,没有的项为斜杠“/”。

液压抽芯

数量

模框材料

滑块数量

浇注信息

排气方式

普通排气□

真空机排气□

机台型号

冷却方式

模温机□

水冷□

浇口套进料口直径((mm)

毛坯重量(kg)

(含浇口渣包)

浇口法兰

直径(mm)

产品信息

毛坯图号

主要壁厚

版本号

设计收缩率

毛坯材料

(与2D一致)

校平方式

(如:人工/整形模)

回收料比例

(例:小于或等于30%)

表面处理

5

试模报告(试模数据汇总)

5-11

6

模具备件清单

6-11

7

模具照片(前后半模)+毛坯照片(带浇口渣包)

7-11

8

模具核检表

8-11

9

模具生产记录表

9-11

10

模具维护保养记录表

10-11

11

模具图纸清单

11-11

1.模具存放证明

现有XXX科技股份有限公司XXXX.XXX.XXXX模具一套,委托(一级供应商) XXX公司生产,现存放在(压铸供应商) XXX公司。

有□

无□

3、试模报告

有□

无□

4、模具备件

有□

无□

5、一件毛坯(带浇口渣包)

有□

无□

确认单位

签字/日期

备注

国人公司负责人

1、模具必须符合设计标准及按合同要求加工;

2、模具正常条件下,成品率必须确保95﹪以上,以第一次量产记录为准;

3、模具寿命不在此次确认范围内,模具寿命按实际交付数量核对;

4、模具规格只适用于合同中指定的压铸机型号。

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

维护保养要求

1、模具交付订单3千、1万、2万模次时,各去应力回火一次。(如:设计寿命为3万,模具至少需去应力3次。)

2、模具每次生产完后,将模具清理干净,型腔,顶针,滑块等涂防锈油保护。

3、生产过程中毛坯表面有拉伤或粗糙时,及时用油石/砂纸抛光。