塑胶模具首件检验记录表样板

合集下载

注塑部塑胶件首件检验记录表

填 1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经品检人员判定合格后生产; 写 说 2、品检判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 明 3、适用范围:新开机、修模后开机、材料变更后开机、成形参数变更后开机。

日 期:

产品名称 申

产品编号

请 原料

颜色

单

位

开机首件

成形参数变更

项目 检验标准 1

2

塑胶件首件检验记录表

净重

毛重

修模首件

材料变更

实测值

3

4

5

6

7

编 号: 机台编号 生产模数

申请人 8 判定

实际装配

性能测试

成形条件

合格 结果

备注:

不合格重新调整

特采

检验员 核定

注 1、尺寸至少连测两模或以上; 意 2、外观检查核对表面光洁度、颜色、吸坑等; 事 3、结构检查,实际装配性能测试至少两模; 项 4、开机时必须有成形工艺卡、操作作业指导书。

日 期:

产品名称 申

产品编号

请 原料

颜色

单

位

开机首件

成形参数变更

项目 检验标准 1

2

塑胶件首件检验记录表

净重

毛重

修模首件

材料变更

实测值

3

4

5

6

7

编 号: 机台编号 生产模数

申请人 8 判定

实际装配

性能测试

成形条件

合格 结果

备注:

不合格重新调整

特采

检验员 核定

注 1、尺寸至少连测两模或以上; 意 2、外观检查核对表面光洁度、颜色、吸坑等; 事 3、结构检查,实际装配性能测试至少两模; 项 4、开机时必须有成形工艺卡、操作作业指导书。

塑胶模具验收标准表格

塑胶模具验收标准 模房管理 检查项 序 目 号 1 标准 铭牌内容是否打印模具编号、模具重量(KG)、模具外 形尺寸(mm),字符均用1/8英寸的字码打上,字符清晰 、排列整齐。 铭牌是否固定在模腿上靠近后模板和基准角的地方(离两 边各有15mm的距离),用四个柳钉固定,固定可靠,不 易剥落。 冷却水嘴是否用塑料块插水嘴,规格可为G1/2″。如合同 有特殊要求,按合同。 冷却水嘴是否伸出模架表面,水嘴头部凹进外表面不超过 3mm。 模胚冷却水嘴避空孔直径是否为¢25、¢30、¢35mm三 种规格,孔外沿有倒角,倒角大于1.5× 45,倒角一致。 冷却水嘴是否有进出标记,进水为IN,出水为OUT,IN、 OUT后加顺序号,如IN1、OUT1。位置在水嘴正下方 10mm处。 进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空 一个字符加G(气)、O(油)。 合格 可接 不可接 受 受

24

皮纹及喷砂是否达到客户要求。

25

制品表面要蚀纹或喷砂处理,拨模斜度是否为3-5度或皮 纹越深斜度越大。 透明件拨模斜度是否比一般制品大,一般情况下PS拨模斜 度大于3°,ABS及PC大于2°。

26

27

有外观要求的制品螺钉柱是否有防缩措施。

28

前模有孔、柱等要求根部清角的制品,孔、柱是否前模镶 拼。

3

斜顶是否有导滑槽,材料为锡青铜,内置在后模模架内, 用螺丝固定,定位销定位。

4

顶杆端面是否低于型芯面0-0.03mm。 滑动部件是否有油槽(顶杆除外),表面是否进行氮化处 理以及其它热处理,硬度HV700。(大型滑块按客户要 求)。 所有顶杆是否有止转定位,按企业标准的三种定位方式, 并有编号。

5

14

深筋(超过15mm)是否镶拼。

15

24

皮纹及喷砂是否达到客户要求。

25

制品表面要蚀纹或喷砂处理,拨模斜度是否为3-5度或皮 纹越深斜度越大。 透明件拨模斜度是否比一般制品大,一般情况下PS拨模斜 度大于3°,ABS及PC大于2°。

26

27

有外观要求的制品螺钉柱是否有防缩措施。

28

前模有孔、柱等要求根部清角的制品,孔、柱是否前模镶 拼。

3

斜顶是否有导滑槽,材料为锡青铜,内置在后模模架内, 用螺丝固定,定位销定位。

4

顶杆端面是否低于型芯面0-0.03mm。 滑动部件是否有油槽(顶杆除外),表面是否进行氮化处 理以及其它热处理,硬度HV700。(大型滑块按客户要 求)。 所有顶杆是否有止转定位,按企业标准的三种定位方式, 并有编号。

5

14

深筋(超过15mm)是否镶拼。

15

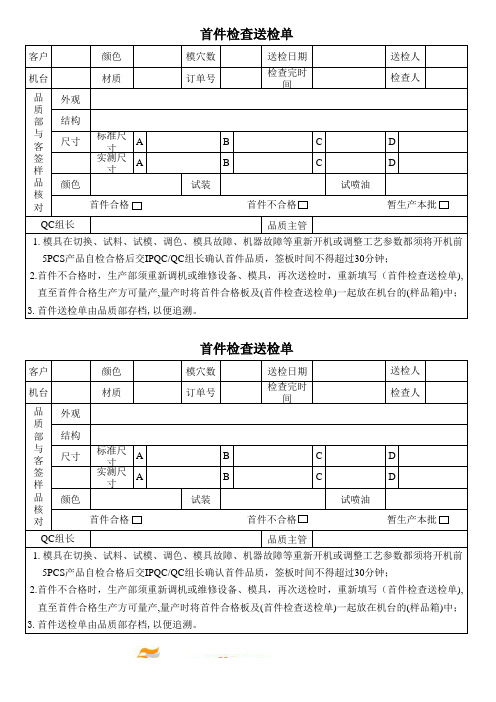

注塑首件检查送检单

客户颜色模穴数送检日期机台

材质订单号检查完时间外观结构尺寸标准尺寸A B C D 实测尺寸A B C D 颜色试装试喷油品质主管客户

颜色模穴数送检日期机台

材质订单号检查完时间外观结构尺寸标准尺寸A B C D 实测尺寸A B C D 颜色试装试喷油品质主管首件检查送检单

送检人检查人 首件合格 首件不合格 暂生产本批

QC 组长

品

质

部

与

客

签

样

品

核

对 1. 模具在切换、试料、试模、调色、模具故障、机器故障等重新开机或调整工艺参数都须将开机前 5PCS 产品自检合格后交IPQC/QC 组长确认首件品质,签板时间不得超过30分钟;

2.首件不合格时,生产部须重新调机或维修设备、模具,再次送检时,重新填写(首件检查送检单), 直至首件合格生产方可量产,量产时将首件合格板及(首件检查送检单)一起放在机台的(样品箱)中;

3.首件送检单由品质部存档,以便追溯。

首件检查送检单

送检人检查人品

质

部

与

客

签

样

品

核

对 1. 模具在切换、试料、试模、调色、模具故障、机器故障等重新开机或调整工艺参数都须将开机前 5PCS 产品自检合格后交IPQC/QC 组长确认首件品质,签板时间不得超过30分钟;

2.首件不合格时,生产部须重新调机或维修设备、模具,再次送检时,重新填写(首件检查送检单), 直至首件合格生产方可量产,量产时将首件合格板及(首件检查送检单)一起放在机台的(样品箱)中;

3.首件送检单由品质部存档,以便追溯。

首件合格 首件不合格 暂生产本批

QC 组长。

注塑成型初件检验记录表模板

实

测

明模

温

公 模

母 模

编号:

□ 调机初件

□ 更换机台初件 □ 更换材料初件 □其它

检验记录:

模具日期确认 原料批号 生产批量 样本数 送验时间

□OK □NG □无 □ 开机初件

核定

申请人

检 第

一

联

制

造 (

白

验

)

单

位 检 □ A: 合格、继续生产 验 □ B: 不合格、重新调机 结 □ C

品

备 首件完成时间:

凡制造单位于每批产品初件由制造单位人员填写本表单与样本一模随同送验经qc人员判定合格方可生产含调机换线在内

日期: ____年__ 月__日

注塑成型初件检验记录(F.P.I.R)

第____模

生产单位: 成型生产____班________号机

生产指令

申 客户 机种 产品名称

产品料号

请

单

位 □ 每批初件 □模具拆解

管

(

黄

注

)

果 □ D: 条件认可

核定

检验员

(一)﹑ 凡制造单位于每批产品初件由制造单位人员填写本表单与样本(一模) 随同送验, 经QC人员 判定合格方可生产(含调机/换线在内).

说 (二)﹑本表填写一式二份, 经QC人员判定OK后正本由QC自存副本连同样品退回制造单位并继续 执行巡回检验.

(三)﹑"模具日期确认"一栏指对模具上日期转轮或需日期打点的作确认动作.

首未件检查报表

8 试喷:若为喷油件,需进行试喷确认,效果比对喷油签板.

9 位置:印刷字体位置是否符合样板(位置板)要求.

判定

备注

尺 寸 测 量 数 据

尺寸规格 测量方法

#

#

##

#

实 测 数 据 #######

#

##

# 判定

印刷工艺 参数: 固化剂编 干燥条

备注:

生产:

检查员:

确认:

审核:

生产工序: 塑胶成型 丝印

XXXX有限公司

XXXX Co., LTD

首件/ 末件报表

移印

烫金

组装

其它:

客户:

型号(机种):

产品编号:

产品名称:

产品版本:

材质:

模具/治具编号:

首件检查编号:

机台号:

首件时间:

确认理由: 变更 停/开机 维修 正常生产

NO

Байду номын сангаас确认内容

1 颜色/光泽:与签板比对无色差以及光泽不均,且在允收范围内.

2 外观:比对签板,整体要求在允收范围内.

3 结构:与签板比对不可有断裂、错位、白化、变形不良.

4 装配:与相关部件试装试配,检查组件是否灵活、到位.

5 尺寸:按检查指导书或图面指定的项目进行检测.

6 重量:按签板的重量管制(防止重量变化带来异常).

7 作业方法:确认作业员加工方法是否符合品质要求.

塑胶件首件检验记录表

塑胶件首件检验记录表

日 申 请 单 位 期: 产品编号 颜色 开机首件 成形参数变更 项目 检验标准 1 2 3 净重 毛重 修模首件 材料变更 实 测 值 4 5 6 机台编号 生产模数 申请人 7 8 判定 备注 编 号:

产品名称 原料

尺寸

检 验 单 位

外观

结 构

实际装配 性能测试 成形条件 结果 注 意 事 项 合格 备注: 不合格重新调整 特采 检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 3、结构检查,实际装配性能测试至少两模; 4、开机时必须有成形工艺卡、操作作业指导书。

填 1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经品检人员判定合格后生产; 写 2、品检判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 说 明 3、适用范围:新开机、修模后开机、材料变更后开机、成形参数变更后开机。

注塑首件检验记录表

日 期

原部

门

材端

申 子端

请 子端

单 位

子图 号送

检 □每日首

件 □

序 号 规格(mm)

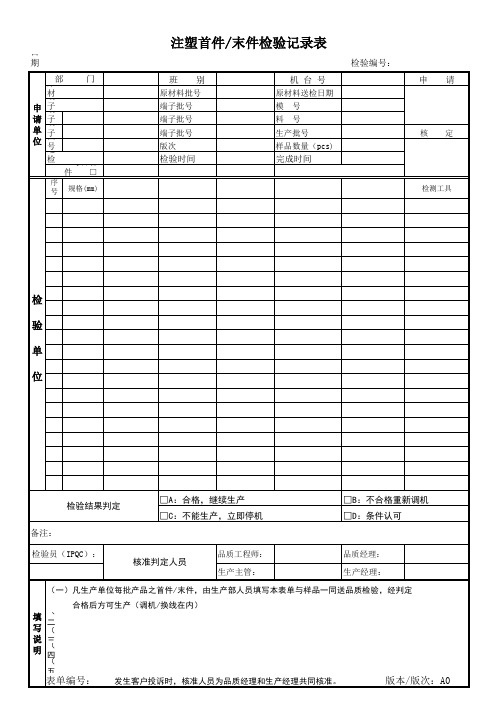

注塑首件/末件检验记录表

班别 原材料批号 端子批号 端子批号 端子批号 版次 检验时间

机台号 原材料送检日期 模号 料号 生产批号 样品数量(pcs) 完成时间

检验编号:

申请 核 定

检测工具

检 验 单 位

检验结果判定 备注:

□A:合格,继续生产 □C:不能生产,立即停机

□B:不合格重新调机 □D:条件认可

检验员(IPQC):

核准判定人员

品质工程师: 生产主管:

品质经理: 生产经理:

(一)凡生产单位每批产品之首件/末件,由生产部人员填写本表单与样品一同送品质检验,经判定

填 写

( 二 (

合格后方可生产(调机/换线在内)

说编号:

发生客户投诉时,核准人员为品质经理和生产经理共同核准。

版本/版次:A0

表单编号:

版本/版次:A0

原部

门

材端

申 子端

请 子端

单 位

子图 号送

检 □每日首

件 □

序 号 规格(mm)

注塑首件/末件检验记录表

班别 原材料批号 端子批号 端子批号 端子批号 版次 检验时间

机台号 原材料送检日期 模号 料号 生产批号 样品数量(pcs) 完成时间

检验编号:

申请 核 定

检测工具

检 验 单 位

检验结果判定 备注:

□A:合格,继续生产 □C:不能生产,立即停机

□B:不合格重新调机 □D:条件认可

检验员(IPQC):

核准判定人员

品质工程师: 生产主管:

品质经理: 生产经理:

(一)凡生产单位每批产品之首件/末件,由生产部人员填写本表单与样品一同送品质检验,经判定

填 写

( 二 (

合格后方可生产(调机/换线在内)

说编号:

发生客户投诉时,核准人员为品质经理和生产经理共同核准。

版本/版次:A0

表单编号:

版本/版次:A0

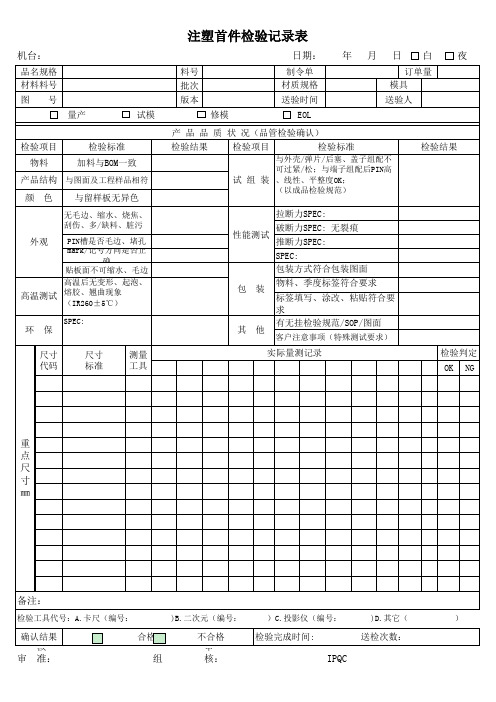

注塑首件检验记录表

检验工具代号:A.卡尺(编号:

)B.二次元(编号:

)C.投影仪(编号:

)D.其它(

)

确认结果 核

审 准:

合格 组

不合格 审 核:

检验完成时间:

送检次数:

IPQC

机台:

品名规格 材料准 加料与BOM一致

产品结构 与图面及工程样品相符

颜 色 与留样板无异色

无毛边、缩水、烧焦、 刮伤、多/缺料、脏污

外观

PIN槽是否毛边、堵孔 mark/记号方向是否正

确 贴板面不可缩水、毛边

高温后无变形、起泡、

高温测试 熔胶、翘曲现象

(IR260±5℃)

(以成品检验规范)

检验结果

拉断力SPEC:

破断力SPEC: 无裂痕 性能测试

推断力SPEC:

SPEC: 包装方式符合包装图面

包 装 物料、季度标签符合要求 标签填写、涂改、粘贴符合要 求 有无挂检验规范/SOP/图面

其他

客户注意事项(特殊测试要求)

实际量测记录

检验判定 OK NG

重 点 尺 寸 ㎜

备注:

SPEC:

环保

尺寸 代码

尺寸 标准

测量 工具

注塑首件检验记录表

料号 批次 版本

修模

日期: 年 月 日 白 夜

制令单 材质规格

订单量 模具

送验时间

送验人

EOL

产 品 品 质 状 况(品管检验确认)

检验结果

检验项目

检验标准

与外壳/弹片/后塞、盖子组配不 可过紧/松;与端子组配后PIN高

试 组 装 、线性、平整度OK;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

判定:□不合格

总批判定结果

□合格□不合格-□提不合格批最后处理:依NO.:之结果为

□重工□特采□入报废仓

核准

审查

检验者

表单编号:FBT220-14(2/2)

□合格□不合格

总批判定结果

□合格□不合格-□提不合格批最后处理:依NO.:之结果为

□重工□特采□入报废仓

核准

审查

检验者

表单编号:FB220-14(1/2)

塑胶首件检验记录表

机台编号:

工单单号

批号

日期

_____年月日

料号

材质/颜色

时间

模穴数

模座编号

版次

检验时机

□换模时□停机再开时□换材质时□新产品试模时□模具修改时□模具修护时□

不良说明

判定

3.1塑胶后盖

脱落,毛边,无法组装

□合格

□不合格

3.2铁壳组装

搭配不良,无法装入

3.3塑胶肋强度测试

力量<10Kgf

3.4塑胶扭力测试

塑胶有裂纹

3.5热风回流焊测试

起泡,变形,变色,老化,开裂

4.环保禁止物质(单位:PPM)

允收标准

判定

不良说明

□镉<5汞<5铅<100铬<100

□溴<600氯<600溴+氯<1200

2.尺寸检测:(单位:mm)(注:红笔标示为不良)抽样数:

检测治具

□游标卡尺□工具显微镜□鹰眼检测仪□

项次

标准尺寸

No.

No.

No.

No.

No.

No.

No.

No.

No.

检测治具代码

尺寸判定

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

尺寸□合格

塑胶首件检验记录表

机台编号:

工单单号

批号

日期

_____年月日

料号

材质/颜色

时间

模穴数

模座编号

版次

检验时机

□换模时□停机再开时□换材质时□新产品试模时□模具修改时□模具修护时□

1.外观检验

检验项目

不良项目

抽验数

不良数

不良原因

外观项目判定:

□合格

□不合格

1.1塑胶本体

变形,缺料,多料,塞孔,与图面不符,针槽偏位,针槽不在一条直线上,毛边,刮,碰伤,断齿(柱),起泡,腐蚀,不饱模,污物,白雾,异色

USB系列塑胶针孔阶差:

1孔2孔3孔4孔5孔

6孔7孔8孔9孔10孔

1.2刻字要求

与工程图面刻字要求不符

1.3材质颜色

颜色错误,色差,材质与图面不符

1.4塞孔

塞孔位置及方向错误

1.5大小柱方向及位置

断柱,定位柱形状、大小、位置与图不符

2.尺寸检测:(单位:mm)(注:红笔标示为不良)抽样数:

检测治具

□游标卡尺□工具显微镜□鹰眼检测仪□

项次

标准尺寸

No.

No.

No.

No.

No.

No.

No.

No.

No.

检测治具代码

1

2

3

4

5

6

7

8

9

10

11

尺寸判定

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

尺寸□合格

判定□不合格

3.功能检验(注:红笔标示为不良)

项目

不良项目

抽验数

不良数

总批判定结果

□合格□不合格-□提不合格批最后处理:依NO.:之结果为

□重工□特采□入报废仓

核准

审查

检验者

表单编号:FBT220-14(2/2)

□合格□不合格

总批判定结果

□合格□不合格-□提不合格批最后处理:依NO.:之结果为

□重工□特采□入报废仓

核准

审查

检验者

表单编号:FB220-14(1/2)

塑胶首件检验记录表

机台编号:

工单单号

批号

日期

_____年月日

料号

材质/颜色

时间

模穴数

模座编号

版次

检验时机

□换模时□停机再开时□换材质时□新产品试模时□模具修改时□模具修护时□

不良说明

判定

3.1塑胶后盖

脱落,毛边,无法组装

□合格

□不合格

3.2铁壳组装

搭配不良,无法装入

3.3塑胶肋强度测试

力量<10Kgf

3.4塑胶扭力测试

塑胶有裂纹

3.5热风回流焊测试

起泡,变形,变色,老化,开裂

4.环保禁止物质(单位:PPM)

允收标准

判定

不良说明

□镉<5汞<5铅<100铬<100

□溴<600氯<600溴+氯<1200

2.尺寸检测:(单位:mm)(注:红笔标示为不良)抽样数:

检测治具

□游标卡尺□工具显微镜□鹰眼检测仪□

项次

标准尺寸

No.

No.

No.

No.

No.

No.

No.

No.

No.

检测治具代码

尺寸判定

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

尺寸□合格

塑胶首件检验记录表

机台编号:

工单单号

批号

日期

_____年月日

料号

材质/颜色

时间

模穴数

模座编号

版次

检验时机

□换模时□停机再开时□换材质时□新产品试模时□模具修改时□模具修护时□

1.外观检验

检验项目

不良项目

抽验数

不良数

不良原因

外观项目判定:

□合格

□不合格

1.1塑胶本体

变形,缺料,多料,塞孔,与图面不符,针槽偏位,针槽不在一条直线上,毛边,刮,碰伤,断齿(柱),起泡,腐蚀,不饱模,污物,白雾,异色

USB系列塑胶针孔阶差:

1孔2孔3孔4孔5孔

6孔7孔8孔9孔10孔

1.2刻字要求

与工程图面刻字要求不符

1.3材质颜色

颜色错误,色差,材质与图面不符

1.4塞孔

塞孔位置及方向错误

1.5大小柱方向及位置

断柱,定位柱形状、大小、位置与图不符

2.尺寸检测:(单位:mm)(注:红笔标示为不良)抽样数:

检测治具

□游标卡尺□工具显微镜□鹰眼检测仪□

项次

标准尺寸

No.

No.

No.

No.

No.

No.

No.

No.

No.

检测治具代码

1

2

3

4

5

6

7

8

9

10

11

尺寸判定

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

尺寸□合格

判定□不合格

3.功能检验(注:红笔标示为不良)

项目

不良项目

抽验数

不良数