首件检验记录表

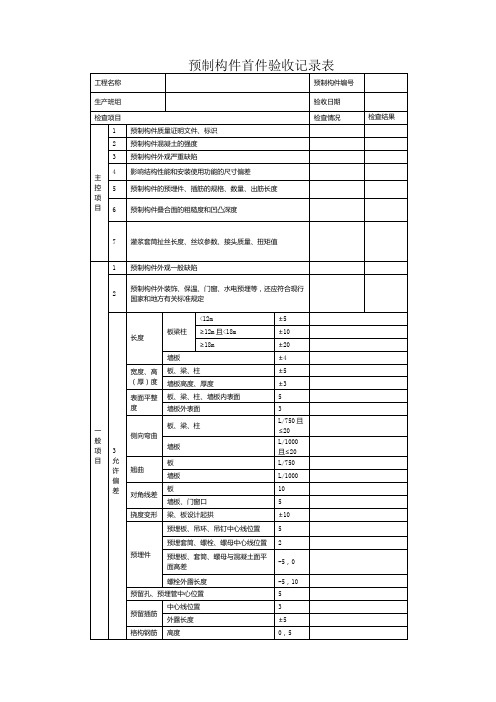

预制构件首件验收记录表

高度

0,5

键槽

中心线位置

5

长、宽、深

±5

预留洞

中心线位置

10

尺寸

±10

与现浇部位模具接茬范围(构件边)表面平整度

2

预制构件生产企业检验结果

年月日

建设单位

设计单位

施工单位

生产单位

监理单位

一般项目

1

预制构件外观一般缺陷

2

预制构件外装饰、保温、门窗、水电预埋等,还应符合现行国家和地方有关标准规定

3允许偏差

长度

板梁柱

<12m

±5

≥12m且<18m

±10

≥18m

±20

墙板

±4

宽度、高(厚)度

板、梁、柱

±5

墙板高度、厚度

±3

表面平整度

板、梁、柱、墙板内表面

5

墙板外表面

3

侧向弯曲

板、梁、柱

L/750且≤20

预制构件首件验收记录表

工程名称

预制构件编号

生产班组

验收日期

检查项目

检查情况

检查结果

主控项目

1

预制构件质量证明文件、标识

2

预制构件混凝土的强度

3

预制构件外观严重缺陷

4

影响结构性能和安装使用功能的尺寸偏差

5

预制构件的预埋件、插筋的规格、数量、出筋长度

6

预制构件叠合面的粗糙度和凹凸深度

7

灌浆套筒扯丝长度、丝纹参数、接头质量、扭矩值

墙板

L/1000且≤20

翘曲

板

L/750

墙板

L/1000

对角线差

板

首件检验记录表

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《品质异常报告处理单》

备注:检验时发现有一件不合格项则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:

签名:

审核:品管员:

首件检验记录表

检验日期:年月日具体时间:工序名称:

批次号

产品编号

产品名称

部件名称

检验依据

□样品图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□上班第一个配件

□批量生产之前

□调机换模之后

□更换操作员之后

□停产达24小时之后

□调漆换色完成后

检查目

检查标准

检查方式

检查结果描述

判定

外观

尺寸

缝制质量

颜色

生产首件检验记录表

外观/丝印 遥 控 按键灵敏性 器

接收距离与角 度 适配器型号 电源 适配 输入电压范围 器 输出电流和功 率 型号规格

电源 插头认证号 线

线身认证号

AC/DC开关

电性 指示灯颜色 能测

试 默认语言

软件版本

安全 高压测试 性能 检测 水平测试

产品型号

说明 印刷内容 书 漏页错页

说明书数量

电视制式

伴音制式 声音/丽音检 TV 测 AV Ypbpr HDMI 布线工艺确认

点胶确认

扎带确认

胶带确认 螺钉核对

产品 屏型号 内部 检测 主板型号

OK□ NG□

电源板型号

高压板型号

扬声器型号

机振检查(80% 音量,扫频信 号)

VGA分辨率

□PAL □NTSC □SECAM □D/K □B/G □I □M □L

最终判定: 拟制:

□ 合格 审核:

□ 不合格 批准:

确认结果 ___________________

螺钉核对

机型名称 后 LOGO 铭 牌 输入电压范围

功率/W 功率 待机功率/W 检测 开机功率/W 不良现象总结:

工厂型号 铭牌LOGO

生产首件检验记录表

客户型号 屏型号

软件版本号 检验日期

确认结果

测试项目

确认结果

测试项目

确认结果

附件 检查

说明书□ 快按□ 保修卡□ 插页□ 遥控器□ 螺钉型号___________________________ 电源线□ 底坐固定板□ 底坐旋转环□ 服务卡□ 7号电池□ 遥控器说明书□ 其他:

L □NTSC □SECAM K □B/G □I □M □L

Hale Waihona Puke 客户订单号/线体样品信息

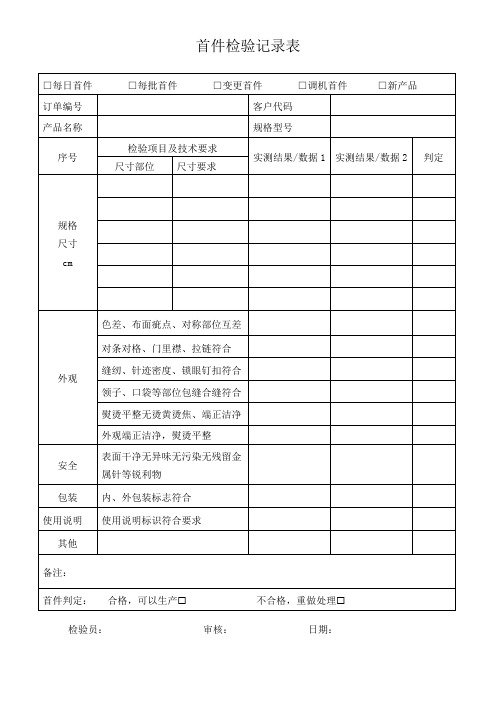

服装制品首件检验记录表

□每日首件 订单编号 产品名称

序号

□每批首件

□变更首件

□调机首件

□新产品

客户代码

规格型号

检验项目及技术要求 尺寸部位 尺寸要求

实测结果/数据 1 实测结果/数据 2 判定

规格 尺寸 cm

外观

安全 包装 使用说明 其他

色差、布面疵点、对称部位互差 对条对格、门里襟、拉链符合 缝纫、针迹密度、锁眼钉扣符合 领子、口袋等部位包缝合缝符合 熨烫平整无烫黄烫焦、端正洁净 外观端正洁净,熨烫平整 表面干净无异味无污染无残留金 属针等锐利物 内、外包装标志符合 使用说明标识符合要求

备注:

首件判定: 合格,可以生产

不合格,重做处理

检验员:

审核:

日期:

Байду номын сангаас

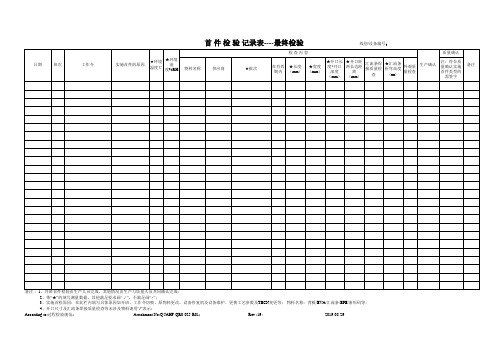

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

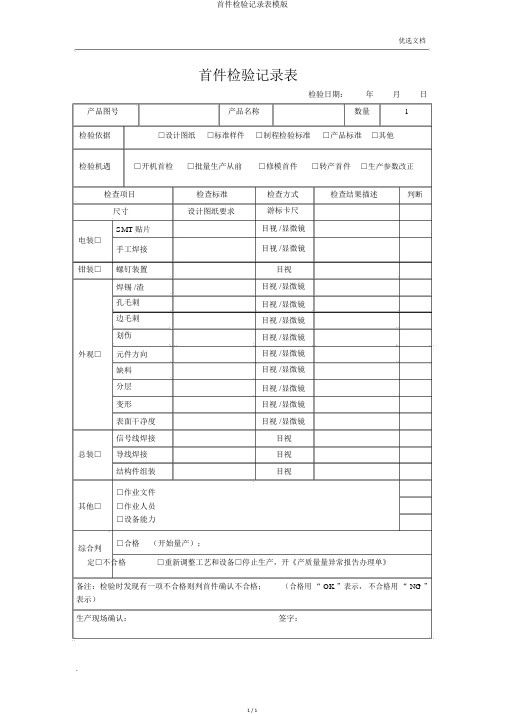

首件检验记录表模版

首件检验记录表模版

1 / 1 优选文档

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验机遇□开机首检□批量生产从前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装置

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面干净度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其他□□作业人员

□设备能力□制程检验标准□产品标准□其他

□修模首件□转产首件□生产参数改正

检查方式检查结果描述判断游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产质量量异常报告办理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签字:

.。

首件检验记录表

首件检验记录表

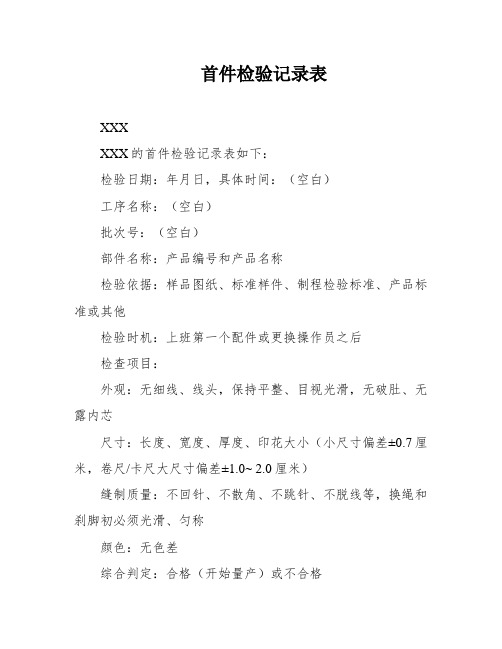

XXX

XXX的首件检验记录表如下:

检验日期:年月日,具体时间:(空白)

工序名称:(空白)

批次号:(空白)

部件名称:产品编号和产品名称

检验依据:样品图纸、标准样件、制程检验标准、产品标准或其他

检验时机:上班第一个配件或更换操作员之后

检查项目:

外观:无细线、线头,保持平整、目视光滑,无破肚、无露内芯

尺寸:长度、宽度、厚度、印花大小(小尺寸偏差±0.7厘米,卷尺/卡尺大尺寸偏差±1.0~ 2.0厘米)

缝制质量:不回针、不散角、不跳针、不脱线等,换绳和刹脚初必须光滑、匀称

颜色:无色差

综合判定:合格(开始量产)或不合格

检查标准、检查方式、检查结果描述和判定都需要填写。

如果发现不合格项,需要填写品质异常报告处理单并停止生产。

生产现场确认需要签名。

锂电池模切首件检验记录表

生产批号:

检查项目

标准要求

Байду номын сангаас

模切极片重量(g) 毛刺(um) 正极片胶纸距头部尺寸(mm) 模切极片总长度(mm) 模切极片总宽度(mm)

标准要求

特 模切小片涂布各区域尺寸

性

(mm)

要

求

XX有限公司

锂电池模切首件检验记录表

型号/容量:

极性:□正极;□负极;

检测记录

检测记录

设备编号: 操作员 组长确认 品质确认 判定及处理

操作员 组长确认 品质确认 判定及处理

模切小片间隙各区域尺寸 (mm)

外观

□无波浪;

□无弧形;

□无掉粉;

□无斜片;

备注: 1、首次生产、更换新型号、设备异常修复重启时,操作者需自觉履行首件制作,首件检验应在量产≤10PCS时进行。经班组长、品管员确认合格后方可批量生产! 2、设备及产品的检查项目依据:QC工程图、作业指导书、工艺标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、该工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:生产过程所有工艺进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检验记录表

版本:A/0

名称 首件

批次

数量

生产 日期

检验时间

首检板号

信息 □直插件首检 □打磨首检 检 □掰板首检 □烧写程序首检

□打标首 □测试一

检验依 据

□工程图纸

□标准样件

□制程检验标准

□产品标准

□其它

检验标准

判定

项目

检查 检验标准 记录

指令 标准件电流

首检数据

问题

□虚焊 □空焊 □少锡 □多锡 □偏移 □短路 □破损 □缺件 □拉尖 □起翘 □错件 □污染 □外斜 □无程序 □烧写 失败 □测试无数据

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检验记录表

版本:A/0

名称 首件

批次

数量

生产 日期检验时间首检板号信息 □直插件首检 □打磨首检 检 □掰板首检 □烧写程序首检

□打标首 □测试一

检验依 据

□工程图纸

□标准样件

□制程检验标准

□产品标准

□其它

检验标准

判定

项目

检查 检验标准 记录

指令 标准件电流

首检数据

问题

□虚焊 □空焊 □少锡 □多锡 □偏移 □短路 □破损 □缺件 □拉尖 □起翘 □错件 □污染 □外斜 □无程序 □烧写 失败 □测试无数据

备注

总结

最终判定结果 □合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意 1、所有项目均需连续检查最少5件。 事项 2、根据质量统计的不良项目进行持续跟进。

备注

总结

最终判定结果 □合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意 1、所有项目均需连续检查最少5件。 事项 2、根据质量统计的不良项目进行持续跟进。

1、该工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:生产过程所有工艺进行首件检查。