除尘器设计计算

布袋除尘器计算公式

布袋除尘器计算公式

布袋除尘器的计算公式涉及到多个因素,包括气体流速、布袋

面积、过滤速度等。

一般来说,布袋除尘器的处理能力可以用下面

的公式来表示:

处理能力= A × V × ρ。

其中,A代表布袋面积,单位为平方米;V代表气体流速,单位

为立方米/小时;ρ代表气体密度,单位为千克/立方米。

这个公式

可以用来计算布袋除尘器的理论处理能力。

另外,布袋除尘器的压降计算也是很重要的。

布袋除尘器的压

降是指气体通过滤料层时所产生的阻力,可以用下面的公式来表示:ΔP = K × V^2。

其中,ΔP代表压降,单位为帕斯卡;K代表阻力系数;V代表

气体流速,单位为米/秒。

这个公式可以用来计算布袋除尘器的压降

情况。

除此之外,布袋除尘器的效率计算也是重要的,可以用下面的公式来表示:

效率 = 1 (1 E)^n.

其中,E代表单个布袋的收集效率;n代表布袋数量。

这个公式可以用来计算布袋除尘器的总体收集效率。

综上所述,布袋除尘器的计算涉及到处理能力、压降和效率等多个方面,需要综合考虑各种因素进行计算。

希望这些信息能够帮助到你。

电除尘器的设计计算

摘要:电除尘器是使含尘气体通过高压电场,进行电力过程中,使粉尘荷电,粉尘积于电极板上,使尘粒从气体中分离出来的一种除尘设备。

其工作原理涉及到电晕极放电,气体电离和粉尘荷电,荷电粉尘的钱一盒捕集,粉尘的清除过程。

电除尘过程与其他除尘过程的根本区别在于,分离力主要是静电力直接作用在粒子上,而不是作用在整个气流上,这就决定了它具有分离离子耗电能少,气流阻力也小的特点。

由于静电力相对较大,所以对粒子有较好的捕集效果。

本设计采用普通干式单进风电除尘器,除尘效率设计值为99.2%,进风口对应的断面接近于正方形,高与宽的比为 1.1:1,采用收尘极悬挂形式Ⅱ,沿气流方向和垂直于气流方向均设置两个灰斗。

本设计具有以下优点:压力损失小;处理烟气量大;能耗低;对粉尘的捕集效率高;可在高温或强腐蚀的气体环境下连续操作。

关键词:电除尘器四棱台状灰斗悬吊型式电除尘器是锅炉必备的配套设备,它的功能是将锅炉排放烟气中的颗粒烟尘加以清除,从而大幅度降低排入大气层中的烟尘量,这是改善环境污染,提高空气质量的重要环保设备。

它的工作原理是烟气通过电除尘器主体结构前的烟道时,使其烟尘带正电荷,然后烟气进入设置多层阴极板的电除尘器通道。

由于带正电荷烟尘与阴极电板的相互吸附作用,使烟气中的颗粒烟尘吸附在阴极上,定时打击阴极板,使具有一定厚度的烟尘在自重和振动的双重作用下跌落在电除尘器结构下方的灰斗中,从而达到清除烟气中的烟尘的目的。

电除尘器是一种烟气净化设备,它的工作原理是:烟气中灰尘尘粒通过高压静电场时,与电极间的正负离子和电子发生碰撞而荷电(或在离子扩散运动中荷电),带上电子和离子的尘粒在电场力的作用下向异性电极运动并积附在异性电极上,通过振打等方式使电极上的灰尘落入收集灰斗中,使通过电除尘器的烟气得到净化,达到保护大气,保护环境的目的。

电除尘器的主体结构是钢结构,全部由型钢焊接而成,外表面覆盖蒙皮(薄钢板)和保温材料,为了设计制造和安装的方便。

旋风除尘器设计计算

1.1、工作原理⑴气流的运动普通旋风除尘器是由进气管、筒体、锥体和排气管等组成;气流沿外壁由上向下旋转运动:外涡旋;少量气体沿径向运动到中心区域;旋转气流在锥体底部转而向上沿轴心旋转:内涡旋;气流运动包括切向、轴向和径向:切向速度、轴向速度和径向速度。

图1⑵尘粒的运动:切向速度决定气流质点离心力大小,颗粒在离心力作用下逐渐移向外壁;到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗;上涡旋-气流从除尘器顶部向下高速旋转时,一部分气流带着细小的尘粒沿筒壁旋转向上,到达顶部后,再沿排出管外壁旋转向下,最后从排出管排出。

1.2、影响旋风器性能的因素⑴二次效应-被捕集粒子的重新进入气流在较小粒径区间内,理应逸出的粒子由于聚集或被较大尘粒撞向壁面而脱离气流获得捕集,实际效率高于理论效率;在较大粒径区间,粒子被反弹回气流或沉积的尘粒被重新吹起,实际效率低于理论效率;通过环状雾化器将水喷淋在旋风除尘器内壁上,能有效地控制二次效应;临界入口速度。

⑵比例尺寸在相同的切向速度下,筒体直径愈小,离心力愈大,除尘效率愈高;筒体直径过小,粒子容易逃逸,效率下降;锥体适当加长,对提高除尘效率有利;排出管直径愈少分割直径愈小,即除尘效率愈高;直径太小,压力降增加,一般取排出管直径d e=(0.6~0.8)D;特征长度(natural length)-亚历山大公式:排气管的下部至气流下降的最低点的距离旋风除尘器排出管以下部分的长度应当接近或等于l ,筒体和锥体的总高度以不大于5倍的筒体直径为宜。

⑶运行系统的密闭性,尤其是除尘器下部的严密性:特别重要,运行中要特别注意。

在不漏风的情况下进行正常排灰 ⑷ 烟尘的物理性质气体的密度和粘度、尘粒的大小和比重、烟气含尘浓度 ⑸操作变量提高烟气入口流速,旋风除尘器分割直径变小,除尘器性能改善 ;入口流速过大,已沉积的粒子有可能再次被吹起,重新卷入气流中,除尘效率下降;效率最高时的入口速度,一般在10-25m/s 范围。

旋风除尘器的设计与计算

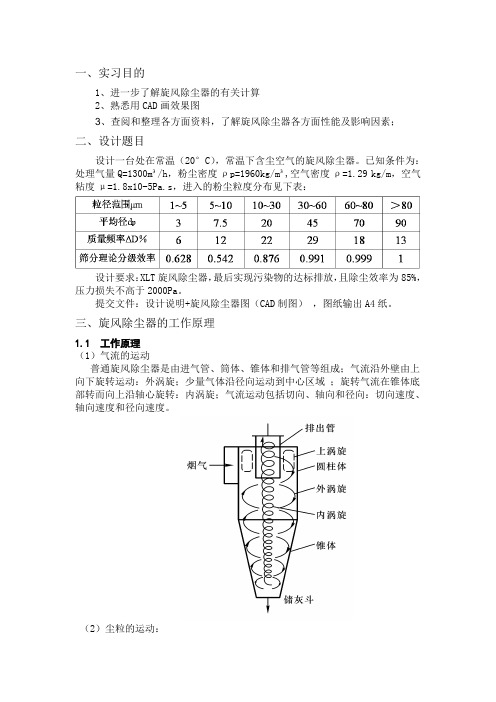

一、实习目的1、进一步了解旋风除尘器的有关计算2、熟悉用CAD画效果图3、查阅和整理各方面资料,了解旋风除尘器各方面性能及影响因素;二、设计题目设计一台处在常温(20°C),常温下含尘空气的旋风除尘器。

已知条件为:处理气量Q=1300m³/h,粉尘密度ρp=1960kg/m³,空气密度ρ=1.29 kg/m,空气粘度μ=1.8x10-5Pa.s,进入的粉尘粒度分布见下表:设计要求:XLT旋风除尘器,最后实现污染物的达标排放,且除尘效率为85%,压力损失不高于2000Pa。

提交文件:设计说明+旋风除尘器图(CAD制图),图纸输出A4纸。

三、旋风除尘器的工作原理1.1 工作原理(1)气流的运动普通旋风除尘器是由进气管、筒体、锥体和排气管等组成;气流沿外壁由上向下旋转运动:外涡旋;少量气体沿径向运动到中心区域;旋转气流在锥体底部转而向上沿轴心旋转:内涡旋;气流运动包括切向、轴向和径向:切向速度、轴向速度和径向速度。

(2)尘粒的运动:切向速度决定气流质点离心力大小,颗粒在离心力作用下逐渐移向外壁;到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗;上涡旋-气流从除尘器顶部向下高速旋转时,一部分气流带着细小的尘粒沿筒壁旋转向上,到达顶部后,再沿排出管外壁旋转向下,最后从排出管排出。

1.2特点(1)旋风除尘器与其他除尘器相比,具有结构简单、占地面积小、投资低、操作维修方便以及适用面宽的优点。

(2)旋风除尘器的除尘效率一般达85%左右,高效的旋风除尘器对于输送、破碎、卸料、包装、清扫等工业生产过程产生的含尘气体除尘效率可达95%-98%,对于燃煤炉窑产生烟气的除尘效率可以达到92%-95%。

(3)XLT 旋风除尘器的主要特点(4)旋风除尘器捕集<5μm 颗粒的效率不高,一般可以作为高浓度除尘系统的预除尘器,与其他类型高效除尘器合用。

可用于10μm 以上颗粒的去除,符合此题的题设条件。

大气污染控制工程课程设计说明书-除尘器、烟囱、风机电机设计计算参考20201209(1)

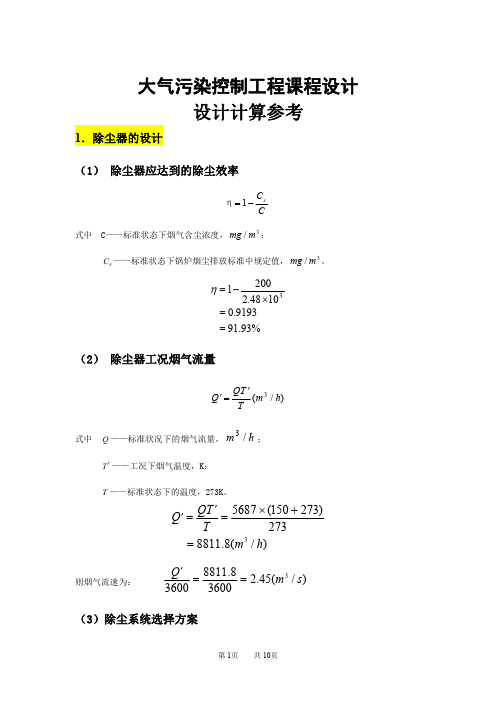

大气污染控制工程课程设计设计计算参考1.除尘器的设计(1)除尘器应达到的除尘效率CC s -=1η式中C——标准状态下烟气含尘浓度,3/m mg ;s C ——标准状态下锅炉烟尘排放标准中规定值,3/m mg 。

%93.919193.01048.220013==⨯-=η(2)除尘器工况烟气流量)/(3h m TT Q Q '='式中Q ——标准状况下的烟气流量,h m /3;T '——工况下烟气温度,K;T ——标准状态下的温度,273K。

)/(8.8811273)273150(56873h m T T Q Q =+⨯='='则烟气流速为:)/(45.236008.881136003s m Q =='(3)除尘系统选择方案净化系统的布置要考虑到占地面积小,沿程损失少,一次投资小、维修管理方便以及系统总除尘效率高等。

在净化系统处理烟气过程中不能产生二次污染,要做好系统的密封性和处理烟气的高效率。

该燃煤厂锅炉排放烟量不大,但其烟气含尘浓度及含硫浓度都比较大,选择除尘器时应该考虑除尘效率、处理烟气流量、脱硫效率等。

烟尘浓度排放标准规定的排放量是200mg/m3,二氧化硫排放标准规定的二氧化硫排放量要达到900mg/m3。

本工艺方案是按锅炉大气污染排放标准(GB13271-2001)中的二类区标准进行设计。

根据烟尘的粒径分布或种类、工况下的烟气量、烟气温度及要求达到的除尘效率确定除尘器的种类、型号及规格。

本设计确定除尘器为无锡市四方锅炉设备制造有限公司生产的ZST-4旋风水膜脱硫除尘器(按Q/320211ARQ01-2002《旋风水膜脱硫除尘器》和Q/320283JUHF01-2002《高效脱硫消烟水膜除尘器》标准进行制造、试验和验收。

)。

其生产性能规格见表-1,设备外形架构尺寸见图-1。

表--1ZST-4型旋风水膜脱硫除尘器性能规格表型号配套锅炉容量(t/h)处理烟气量(m3/h)除尘效率(%)排烟黑度设备阻力(Pa)脱硫效率(%)ZST-4412000>98林格曼黑度<1<1200>82图-1ZST-4型旋风水膜脱硫除尘器外形结构尺寸2.烟囱的设计(1)烟囱高度的确定首先确定共用一个烟囱的所有锅炉的总的蒸发量(t/h),然后根据锅炉大气污染物排放标准中的规定(表-3)确定烟囱的高度。

第四章 1 电除尘器设计计算知识分享

第四章1电除尘器设计计算第四章 电除尘器设计计算4.1设计基础资料粉尘浓度:2000mg/m 34.2集尘面积、电场长度、宽度、极板有效高度、进出气烟箱长度、通道数、大端高度的计算4.2.1标准状况下的粉尘浓度的换算 标准状况下的粉尘浓度:3T T P P/mg 7.22532733038.99325.1011900××c N N m C N =⨯⨯== 4.2.2集尘极面积的确定除尘器处理效率:%5.96%1007.225380-1c c -1s =⨯==η 集尘极面积: 3m 6.1941.136001.0%5.96-1ln 19000-k 3600-1ln =⨯⨯⨯=-=)()(ωηQ A (k=1.1 ,w=0.1m/s )2m 4.42.1360019000v 3600'=⨯==Q F (v 取1.2m/s) 4.2.3极板有效高度h 、有效宽度B 、通道数的确定m F h 1.2'== F<8, 所以不用除以2电场宽度m 1.2h '==B 电除尘器的通道数个64.01.2b 2'===B Z (2b=400mm),集尘板数为7个 实际断面面积2m 4.4h =⨯=B F4.2.4集尘极长度的确定 集尘极长度m A L 7.71.2626.194h 1-n 2=⨯⨯==)( 可设计两个电场,单个电场长度为3.85m ,集尘总面积225.19404.1941.27.712m m h L n A ==⨯⨯=⨯⨯= 则驱进速度s m A k Q /1.05.19436001.1%)5.961ln(190003600)1ln(=⨯⨯-⨯-=--=ηω 4.2.5 电除尘器阴极线个数根21662.022.07.7=⨯⨯-=N △L=200mm 200m 38.0143600190003600=⨯==V Q F V0为进气口风速,取14m/s 4.2.7进气烟箱长度、出气烟箱长度的确定m2m6.0201===ααF 进气口长度m 02.1mm 10202501000-55.0212==+⨯=)(ααL 出气口长度m 82.002.18.08.02w =⨯==L L4.28大端高度的确定大端的高度m m 18901702.08.0214==+≥ααH4.2.9灰斗的设计当采用四棱台状灰斗时,只要斗壁的斜度满足要求,一般在电除尘器每个独立供电区下面设置一个灰斗,灰斗的斜度至少取60ο。

除尘器设计计算

除尘器设计计算下面给出已知条件:处理风量:200立方/min滤袋尺寸:Φ116X3m1、根据已知条件选择过滤风速一般的过滤风速的选择范围就是在0、8~1、5m/min此时根据除尘设备大小与滤带选择风速,本人选择的就是1m/min2、根据过滤风速与处理风量计算过滤面积公式为:S=Q/VV---------过滤风速S---------过滤面积Q---------处理风量计算后得S=Q/V=200/1=200平方米3、计算滤带数量每条滤带的表面积S=ПDLΠ--------3、14(这个不需要说明了把)D---------滤带直径L---------滤带长度计算得S1=3、14X0、116X3≈1平方米滤带数量N=S/S1=200/1=200条(注意:这里的滤带面积计算约等于200就是为了方便计算,实际计算值为1、1,除下来滤带数量小于200条,为了方便,选择(200/1)条>(200/1、1)条,其实多几条可以满足处理风量,对计算无影响)4、其实以上的全就是基础,接下来的几点才就是精髓前面计算了这么多,就是为什么?接下来要做什么?首先我们要明确,除尘器的心脏就是什么?对!就是电磁阀!所以接下来我们选型电磁阀一般常用的电磁阀厂家有澳大利亚高原、SMC、等等此处本人选择的就是澳大利亚GOYEN的电磁脉冲阀。

(至于为什么选这个型号,那就是领导安排的)如果真要了解怎么选型的话,最好就是多搞点电磁阀厂家的样本继续本次选的GOYEN的电磁阀的几个参数很重要MM型淹没式电磁脉冲阀1)、阀门标称尺寸有三种25/40/76对应的口内径尺为25mm/40mm/76mm换成英尺为1"/1、5"/3"2)、这个叫流动系数Cv的很重要相对上述三种尺寸的Cv值为30/51/416好,知道这些后,我选择的就是中间那种40mm/Cv=513)脉冲长度0、15sec(可以理解为膜片打开到关闭的时间)5、电磁阀的吐出流量(1)选用GOYENΦ40mm电磁阀Q=(198、3XCvXP1)/(根号G)------------(抱歉,懒得找跟号)Q----------吐出流量Cv---------流动系数P1---------表压(就就是气包上压力表值,低压为0、4MPa以下,超过0、4算高压,此处选3kg/cm2,即0、3MPa) G----------气体比重(这个可以无视,常温下空气比重为1、14)Q=(198、3x51x3)/(跟号1、14)=28442、8/min=474、1/sec=71、1/0、15sec很多人会问公式怎么来的?抱歉,我也不知道,但就是每个阀都有自己的计算公式(2)压力容器的必要容积(这里就就是算气包的直径与长度)能够吐出71/0、15sec的压力容器的流量V=Q/(P1-P2)V----------流量P1---------清灰前压力P2---------脉冲清灰后的压力(这个根据工况确定,本人选1、5)V=71100/1、5kg=47、41L算到这里后,就先停一停因为先要大概算下花板的排部根据滤带数量200个,我选择20X10的排部方式比较容易计算即电磁阀20个,喷吹管上喷嘴数量为10个下面开始验算我这种拍部就是否合理首先,计算花板上孔与孔之间的距离根据经验,间距一般取滤带直径1、5倍即D=1、5XdD---------花板孔间距d---------滤带直径计算得D=1、5X116=174这里我取170mm纵向间距一样也就是170mm最边上的孔到侧壁板距离我选的就是150mm但如果就是这样间距到底的话,兄弟们,实在太难瞧了。

旋风除尘器设计计算

1.1、工作原理⑴气流的运动普通旋风除尘器是由进气管、筒体、锥体和排气管等组成;气流沿外壁由上向下旋转运动:外涡旋;少量气体沿径向运动到中心区域;旋转气流在锥体底部转而向上沿轴心旋转:内涡旋;气流运动包括切向、轴向和径向:切向速度、轴向速度和径向速度。

图1⑵尘粒的运动:切向速度决定气流质点离心力大小,颗粒在离心力作用下逐渐移向外壁;到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗;上涡旋-气流从除尘器顶部向下高速旋转时,一部分气流带着细小的尘粒沿筒壁旋转向上,到达顶部后,再沿排出管外壁旋转向下,最后从排出管排出。

1.2、影响旋风器性能的因素⑴二次效应-被捕集粒子的重新进入气流在较小粒径区间内,理应逸出的粒子由于聚集或被较大尘粒撞向壁面而脱离气流获得捕集,实际效率高于理论效率;在较大粒径区间,粒子被反弹回气流或沉积的尘粒被重新吹起,实际效率低于理论效率;通过环状雾化器将水喷淋在旋风除尘器内壁上,能有效地控制二次效应;临界入口速度。

⑵比例尺寸在相同的切向速度下,筒体直径愈小,离心力愈大,除尘效率愈高;筒体直径过小,粒子容易逃逸,效率下降;锥体适当加长,对提高除尘效率有利;排出管直径愈少分割直径愈小,即除尘效率愈高;直径太小,压力降增加,一般取排出管直径d e=(0.6~0.8)D;特征长度(natural length)-亚历山大公式:排气管的下部至气流下降的最低点的距离旋风除尘器排出管以下部分的长度应当接近或等于l ,筒体和锥体的总高度以不大于5倍的筒体直径为宜。

⑶运行系统的密闭性,尤其是除尘器下部的严密性:特别重要,运行中要特别注意。

在不漏风的情况下进行正常排灰 ⑷ 烟尘的物理性质气体的密度和粘度、尘粒的大小和比重、烟气含尘浓度 ⑸操作变量提高烟气入口流速,旋风除尘器分割直径变小,除尘器性能改善 ;入口流速过大,已沉积的粒子有可能再次被吹起,重新卷入气流中,除尘效率下降;效率最高时的入口速度,一般在10-25m/s 范围。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

除尘器设计计算之吉白夕凡创作

下面给出已知条件:

处理风量:200立方/min

滤袋尺寸:Φ116X3m

一般的过滤风速的选择范围是在0.8~/min

此时根据除尘设备大小和滤带选择风速,自己选择的是1m/min

公式为:S=Q/V

V---------过滤风速

S---------过滤面积

Q---------处理风量

计算后得S=Q/V=200/1=200平方米

每条滤带的概况积S=ПDL

Π--------3.14(这个不需要说明了把)

D---------滤带直径

L---------滤带长度

计算得S1=3.14X0.116X3≈1平方米

滤带数量N=S/S1=200/1=200条

(注意:这里的滤带面积计算约等于200是为了方便计算,实际计算值为 1.1,除下来滤带数量小于200条,为了方便,选择(200/1)条>(200/1.1)条,

其实多几条可以满足处理风量,对计算无影响)

基础,接下来的几点才是精髓

前面计算了这么多,是为什么?接下来要做什么?

首先我们要明确,除尘器的心脏是什么?

对!是电磁阀!

所以接下来我们选型电磁阀

一般经常使用的电磁阀厂家有澳大利亚高原、SMC、等等

此处自己选择的是澳大利亚GOYEN的电磁脉冲阀。

(至于为什么选这个型号,那是领导安插的)

如果真要了解怎么选型的话,最好是多搞点电磁阀厂家的样本

继续

本次选的GOYEN的电磁阀的几个参数很重要

MM型淹没式电磁脉冲阀

1).阀门标称尺寸

有三种25/40/76

对应的口内径尺为25mm/40mm/76mm换成英尺为1"/1.5"/3"

2).这个叫流动系数Cv的很重要

相对上述三种尺寸的Cv值为30/51/416

好,知道这些后,我选择的是中间那种40mm/Cv=51

3)脉冲长度0.15sec(可以理解为膜片打开到关闭的时间)

(1)选用GOYENΦ40mm电磁阀

Q=(198.3XCvXP1)/(根号G)------------(抱愧,懒得找跟号)

Q----------吐出流量

Cv---------流动系数

P1---------表压(就是气包上压力表值,低压为0.4MPa以下,超出0.4算高压,此处选3kg/cm2,即0.3MPa)

G----------气体比重(这个可以无视,常温下空气比重为1.14)

Q=(198.3x51x3)/(跟号1.14)

很多人会问公式怎么来的?

抱愧,我也不知道,但是每个阀都有自己的计算公式

(2)压力容器的需要容积(这里就是算气包的直径和长度)

V=Q/(P1-P2)

V----------流量

P1---------清灰前压力

P2---------脉冲清灰后的压力(这个根据工况确定,自己选1.5)

V=71100/1.5kg=

算到这里后,就先停一停

因为先要大概算下花板的排部

根据滤带数量200个,我选择20X10的排部方式比较容易计算

即电磁阀20个,喷吹管上喷嘴数量为10个

下面开始验算我这种拍部是否合理

首先,计算花板上孔与孔之间的距离

D---------花板孔间距

d---------滤带直径

计算得D=1.5X116=174这里我取170mm

纵向间距一样也是170mm

最边上的孔到侧壁板距离我选的是150mm

但如果是这样间距到底的话,兄弟们,实在太难看了。

所以自己根据在厂里出差所学到的,把孔分成了2行4列,其实这也是

为了上箱体检查口设计

总的长度我算下来为L1=3994mm≈4000mm

(注意,这里花板孔间距主要是为了不让袋与袋之间相碰,袋与壁板之见不相碰就行,太大让费资料,太小容易碰,并没有实际规则)

知道了上箱体花板的长度,主要是为了确定气包的长度

众所周知,气包是装在上箱体上,其长度应与上箱体长度相当且不克不及超出上箱体长度

所以算来算去,主要是为了知道气包的长度L2≤4000mm这里我们取整4000mm来计算

S=V/L

V----------这里的V就是上面算出来的压力容器需要容积

L----------4000mm(这个应该明白把--!)

查手册,我用的应该是日标

这里要查的是日标的管子的型号,压力容器是个圆形的钢管--

以下是我查的:

SGP150A

得出内径为165.2-10=由此内径算截面积S2=189CM2

189>118满足条件

所以压力容器型号SGP150AX4000mm(实际应较4000mm稍小)

除尘器较小,喷嘴也相应改小

自己打过电话给除尘器制造厂家,他们的最小喷嘴为Φ7,是内径

布袋体积V3=ПXR2XL=

Φ7喷嘴吐出量Q1=0.185XSXP1X(跟号273/293)=

Φ9 (2)

这里自己也不太了解的地方

所以选择Φ9的喷嘴

再确定数量N=Q/Q2=71/5.1=13。

9=14个

也就是这个电磁脉冲阀能满足14个喷嘴

所以,我们之前所说的20X10的方案,成立

基本上计算部分到此

外型的设计无。