不锈钢管氩弧焊焊接工艺

316不锈钢管道焊接工艺

316不锈钢管道焊接工艺(1)焊接方法:由于现场多数为不锈钢管道且大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法, d >Φ159 mm 的采用氩弧焊打底,手工电弧焊盖面。

d ≦Φ159 mm 的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7 一400 逆变式弧焊机。

(2)焊接材料:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝,手弧焊用焊条CHSO22 作为填充材料,其成分见表 1 和表2。

表1 焊丝HOOCr19Ni12Mo2化学成分(%)C Si Mn P S Ni Cr Mo0.0120.131.700.0190.00713.2318.722.38表2 焊条CHS022化学成分(%)C Cu Si Mn P S Ni Cr Mo0.030.200.640.750.020.00711.7719.662.05(3)焊接参数。

奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、快速焊,多层焊时要严格控制层间温度,使层间温度小于60 ℃。

具体参数见表 3 。

表3 焊接参数接头形式焊缝层次焊接方法焊接材料焊接电流I/A电弧电压U/V焊接速度v/(cm.min)牌号直径d/mm管对接一层手工钨极氩弧焊HOOCr19Ni12Mo2 2.575-8010-116-83.283-9011-136-8二层手工钨极氩弧焊HOOCr19Ni12Mo2 2.575-8010-116-83.285-9312-136-8手工电弧焊CHS022 2.580-8525-269-12(4 )坡口形式及装配定位焊。

坡口形式采用V 形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65°- 700°,其形式见图l 。

不锈钢管道焊接工艺(完整版)

不锈钢管道焊接工艺1.焊接准备1.1焊接方法:根据不锈钢的焊接特点,应尽可能减小热输入量,一般采用手工电弧焊、钨极氩弧焊两种方法,Φ>100 mm的采用氩弧焊打底加电弧焊填充盖面。

Φ≦100 mm且壁厚小于5mm的管道采用全用氩弧焊,壁厚大于等于5mm的管道采用氩弧打底,电弧焊填充盖面。

1.2电焊机:由于不锈钢焊接易产生引弧夹钨和收缩气孔需要配备高频引弧和电流衰减特性的专用氩弧焊机。

1.3焊材:焊丝采用Φ2.5/PP-TIG316L,焊条采用:Φ2.5-3.2/A022,使用前焊丝表面去除氧化层和油污使用丙酮或酒精揩干净;焊条应200-250 ℃烘干1h,存放保温筒内随取随用。

1.4焊接电流:不锈钢导热效率低,约为碳钢的1/3,电阻率约为碳钢的5倍,线膨胀系数比碳钢约大50%,密度大于碳钢,因此焊接电流应小于碳钢焊接电流。

手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接。

在焊接打底层应尽量采用小直径焊材,小电流,降低焊接线能量,提高熔敷金属的流动性。

因不锈钢导热性能差,故此应选用小电流避免焊条焊接过程中焊芯发红,药皮中气体保护成分过热挥发,造成焊条熔渣保护效果下降。

组对间隙较大的焊缝采用单侧连续送丝焊枪连续摆动,靠液态金属的流动性与另一侧母材熔化结合,防止单侧咬边。

手工电弧焊推荐电流(仅做参考)管对接一层氩弧焊TIG316L φ2.5 75-80 10-11 6-8二层氩弧焊TIG316L φ2.5 75-80 10-11 6-8φ2.5 80-85 25-26 9-12手工电弧焊A022φ3.2 90-105 25-26 10-151.5氩气:氩气瓶上应贴有出厂合格标签,使用纯氩≥99.99%或高纯氩≥99.999%,氩弧焊焊接不锈钢时,背面必须充氩气保护,保证背面成形圆滑,防止焊缝根部氧化降低焊缝耐腐蚀性。

气瓶中的氩气不能用尽,瓶内余压不得低于0.5MPa。

大管道采用在管道内局部充氩的方法,跟随焊接进度保护,流量为5-14L/min,正面氩气流量为12-13L/min。

薄壁不锈钢管全自动氩弧焊工法

7.1焊缝要求:达到国家标准GB50236-98《现场设备、工业管道焊接工程施工及验收规范》及GB3323《钢熔化焊对接接头射线照相和质量分级》

7.2焊材要求:所用焊接材料必须有出厂合格证,严禁使用不合格品。使用时需对钨极、焊丝除油、除锈、去除水份,氩气纯度达99.4%,机内循环冷却水用纯水。

(5)为确保收弧处的焊接质量,在熄弧后仍必需进行持续送气保护,送气时间为5~7秒即可。

(6)将以上所确定的数据形成的焊接原始程序通过设备表面输入键输入设备内部,并按下Save键加以保存。程序设置最好可进行试焊,做好焊接工艺试验(WPQ),通过焊接效果的具体情况,通过设备面板的Parameter Select键和Program Adjust键进行必要相修改,确定最佳最佳焊接参数值,保证最佳焊效果,这里必须指出修改后的数据,必须按加以保存,否则修改后数据无效。该设备同时提供了磁盘接口,当机器内设程序超过10个,可以使程序保存在磁盘上,这对于不同场合焊接相同规格的管道就显得十分方便,操作人员只要根据现场的型号与尺寸,便可直接提取相应的焊接程序,只要稍加调节便可作为施焊程序,这是手工钨极氩弧焊无法比拟的方面。

2.1.3焊接程序试验:对已编制出的焊接程序进行试验,试件制作必须保证端口平整、无毛刺、无油污等。对口间隙必须小于0.15×δmm(δ为壁厚),对口错边最必须小于0.5mm,将制作好的试件放入焊头,调出已编制好的焊接程序直接进行试焊。

2.1.4将焊完的试样进行外观检查及内部无损探伤。

外观尺寸满足标准:

2.1.4.1表面凹陷不得大于0.1δmm。

2.1.4.2咬边应≤0.05δmm 且≤0.5mm,咬边总长不超过10%的焊缝周长。余高≤1+0.15b,且最大为3mm。

316L不锈钢管手工钨极氩弧焊焊接工艺

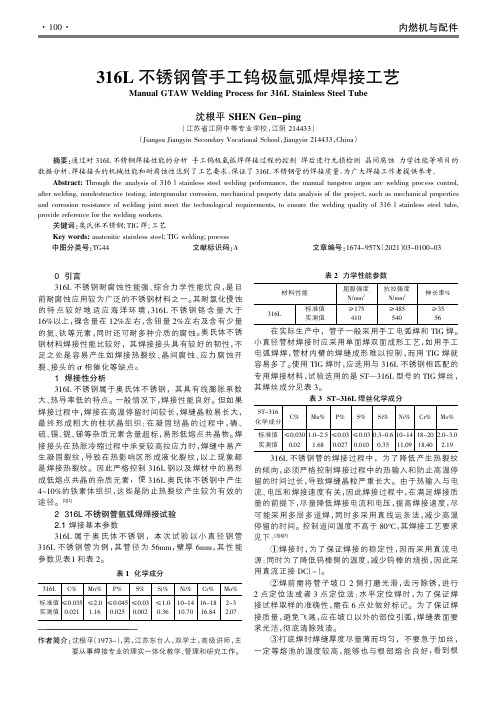

内燃机与配件316L 不锈钢管手工钨极氩弧焊焊接工艺Manual GTAW Welding Process for 316L Stainless Steel Tube沈根平SHEN Gen-ping(江苏省江阴中等专业学校,江阴214433)(Jiangsu Jiangyin Secondary Vocational School ,Jiangyin 214433,China )摘要:通过对316L 不锈钢焊接性能的分析、手工钨极氩弧焊焊接过程的控制、焊后进行无损检测、晶间腐蚀、力学性能等项目的数据分析,焊接接头的机械性能和耐腐蚀性达到了工艺要求,保证了316L 不锈钢管的焊接质量,为广大焊接工作者提供参考。

Abstract:Through the analysis of 316l stainless steel welding performance,the manual tungsten argon arc welding process control,after welding,nondestructive testing,intergranular corrosion,mechanical property data analysis of the project,such as mechanical properties and corrosion resistance of welding joint meet the technological requirements,to ensure the welding quality of 316l stainless steel tube,provide reference for the welding workers.关键词:奥氏体不锈钢;TIG 焊;工艺Key words:austenitic stainless steel ;TIG welding ;process 中图分类号:TG44文献标识码:A 文章编号:1674-957X (2021)03-0100-03———————————————————————作者简介:沈根平(1973-),男,江苏东台人,双学士,高级讲师,主要从事焊接专业的理实一体化教学、管理和研究工作。

不锈钢管钨极氩弧焊(TIG)焊接工艺

不锈钢管钨极氩弧焊(TIG)焊接工艺摘要:不锈钢的焊接方式也是千姿万态,当今社会可以实现机械化、焊接时无粉尘、无飞溅的有钨极氩弧焊(TIG)、熔化极氩弧焊(MIG)、等离子弧焊(PAw)等。

钨极氩弧焊(1rIG)主要应用在非连续成型焊接机组上,是一种非熔化极氩弧焊。

关键词:不锈钢管钨极氩弧焊;焊接工艺管内焊缝有毛刺、凹坑、焊缝过高等缺陷,会导致产品或原料在管内积留造成腐烂变质,影响产品质量。

所以对该种管道的焊缝成型要求特别高,要求双面成型,不允许咬边和未焊透。

一、钨极氩弧焊(TIG)的特点钨极氩弧焊的机械保护效果很好,焊缝金属纯净,焊接质量优良;在小电流时电弧很稳定;焊缝区没有熔渣,工人可以清楚地看到熔池和焊缝的成形过程;采用气体保护电焊,易于自动控制;适于薄板焊接、全位置焊接以及不加衬垫的单面焊双面成形工艺。

1.单面焊双面成形。

由于从背面无法铲除焊根,并且使焊接的正反面都能得到均匀、无缺陷的焊道叫做单面焊双面成形。

它的焊接方法有两大类,即断续灭弧法和连续焊接法,连续焊接法又可以分为两种,即螺旋式和移距式,而在实际生产中,采用的方法是连续焊接法。

同时,单面焊双面成形也存在不少的缺陷。

2.尺寸上的缺陷。

包括焊接结构的尺寸误差和焊缝形状不佳等。

这些缺陷不仅影响使焊缝成形的美观,而且容易造成应力集中,影响焊缝与母材的结合强度。

3.结构上的缺陷。

包括气孔、夹渣、非金属夹杂物、熔合不良、未焊透、咬边、裂纹、表面缺陷等。

这些缺陷在焊接过程中最容易出现,影响焊缝的有效面积,降低了焊接接头的力学性能,而且易造成应力集中,引起裂纹,导致结构破坏,使焊接结构无法承受正常工作载荷。

4.性质上的缺陷。

包括力学性能和化学性质等不能满足焊件的使用要求。

力学性能指的是抗拉强度、屈服点、疲劳强度、伸长率、冲击吸收功、硬度、塑性、弯曲角度等。

化学性质指的是化学成分和耐腐蚀性等。

这些缺陷阻碍焊缝结构,无法达到所需的设计要求。

二、不锈钢管钨极氩弧焊(TIG)焊接工艺1.焊接设备及焊接方法选择。

不锈钢管钨极氩弧焊(TIG)焊接工艺

电流按 照工件的厚度 、 材质和接头的空间位置进行选 钢属于高合金钢 ,所加合金元素的含量通常在 l 0 % 择。 钨极 直径 主要是 由焊件厚 度来选 取 。 另外 , 在相 同 以上 , M o 、 C r 、 N 、 S i 、 N i 、 W、 T i 、 N b 、 A 1 、 C等是 主要 的合 焊接 条件下 , 电流种类 和极 性不 同 , 钨极 电流 的许用值 金元素。不锈钢的种类 比较多 ,按照用途 分为不锈

包括力学性能和化学性质等不能满足焊件 的使 用要求 。力学性能指 的是抗拉强度 、 屈服点 、 疲劳强 度、 伸长率 、 冲击吸收功 、 硬度 、 塑性 、 弯曲角度等 。 化

1 钨极 氩弧焊 ( T I G) 的特 点

学性质指 的是化学成分和耐腐蚀性等 。这些缺 陷阻 无 法达 到 所需 的设 计 要求 。 钨极氩弧 焊( T I G ) 的机械保 护效果很好 , 焊缝 金 碍焊 缝结 构 ,

收 稿 日期 : 2 0 1 3 — 1 0 — 0 8

作者简 介 : 马录成( 1 9 9 1 一) , 回族 , 北方 民族大学化工 学院在校学生 , 专 业: 过程装备与控制工程 。 2 4 9

Eq u i p me n t Ma n u f a c t u r i n g T e c h n o l o g y No . 1 , 2 0 1 4

剂涂在母材 待焊表 面上 , 进行钨极 氩弧焊 ( ' t i c) , 此

1 . 3 结构 上 的缺 陷

时的熔深是传统钨极氩弧焊( T I G) 的2 ~ 3 倍, 也可单

包 括气 孔 、 夹渣 、 非 金 属 夹杂 物 、 熔合 不 良 、 未 焊

不锈钢管道焊接工艺

不锈钢管道焊接工艺1. 引言不锈钢管道作为一种常见的管道材料,具有耐腐蚀、强度高等优点,广泛应用于化工、石油、食品等行业。

而不锈钢管道的焊接工艺是保证管道质量和密封性的关键。

本文将介绍不锈钢管道焊接的常见工艺,包括手工电弧焊接、氩弧焊接和对焊接等,以及各种工艺的特点和适用范围。

同时,还会介绍一些注意事项和常见问题的解决方法,以帮助读者更好地掌握不锈钢管道焊接工艺。

2. 不锈钢管道焊接工艺2.1 手工电弧焊接手工电弧焊接是一种常见的不锈钢管道焊接工艺,适用于一些简单的焊接任务。

其工艺流程如下:1.准备工作:清洁管道表面,确保焊接区域无杂质和油污。

2.安装电弧焊设备:连接电源,安装焊接电极和焊材。

3.打开电源:调节电流和电压,使其适合管道材料和焊接要求。

4.进行焊接:用焊枪在管道连接处进行焊接,形成焊缝。

5.检查焊缝:用目视和尺寸测量工具检查焊缝的质量和尺寸。

手工电弧焊接的优点是操作简便,设备成本低,适用于一些简单的焊接任务。

然而,由于焊接过程中的温度较高,会产生较大的热影响区,可能会导致不锈钢管道的脆化和变形。

2.2 氩弧焊接氩弧焊接是一种常用的不锈钢管道焊接工艺,其工艺流程如下:1.清洁管道表面:确保焊接区域无杂质和油污。

2.安装氩弧焊设备:连接氩气瓶,安装氩弧枪和焊材。

3.打开氩气瓶:调节气体流量,确保焊接区域的保护气体充足。

4.进行焊接:用氩弧枪在管道连接处进行焊接,形成焊缝。

5.检查焊缝:用目视和尺寸测量工具检查焊缝的质量和尺寸。

氩弧焊接的优点是焊接过程中产生的热影响区较小,对管道的变形和脆化影响较小。

同时,氩气可以起到保护作用,防止焊接区域氧化和腐蚀。

2.3 对焊接对焊接是一种将两根管道端连接的不锈钢管道焊接工艺,其工艺流程如下:1.清洁管道表面:确保焊接区域无杂质和油污。

2.安装对焊设备:连接焊接夹具,确保管道端的对称性。

3.进行焊接:将两根管道端对接后,使用焊接夹具将其固定在一起。

4.打开焊机:调节焊接电流和电压,确定焊接参数。

不锈钢薄壁管氩弧焊自熔焊接工艺

热量不 足而造成未焊透 ,另在接头时 由于搭接

量太少及 同前所述 的方式起弧 ,使得未焊透处

仍未得到充足的热量而保 留。

试 样 编 号

1# 2#

直径 ×厚度 (mm )

中37.78×1.12 中 37.68 x 1.13

/

f

L

附图 I型接头

、 2.2.3.2 拉伸试验 :拉伸试验结果 ,见表4。

f, 2.2.3-3 弯 曲试验 :弯曲试验结果 ,见表5。

2.2.3.4 晶间腐蚀 :按ASTM A262一l0方法E,试

样在硫 酸一硫酸铜一铜屑溶液中进行 15/J ̄时沸腾

试验。经检验 ,试样无 晶问腐 蚀裂纹。

断 裂 载 荷 (kN ) 76.7O 75.22

抗 拉强度 (MPa) 595 580

德国客户 的技术文件里提 出的焊接要求主 要有 :1)焊接工艺评定和焊工资质符合ASME IX一2013要求 ;2)焊接工艺评定符合ASTM A262 — 1O E晶间腐蚀要求 ;3)焊缝外观缺陷及外形 尺寸符合EN ISO 5817:2003 B级要求 ;4)管内壁 焊缝颜色符合AWS D18.1图2样号 1~3(银 白、 稻草黄 )要求 。

刖 昌 我公司是生产食品机械成套系统设备企业 ,

公 司一直致力于高品质产 品,故对焊缝质量的 要求也很高 。在一个德 国客户 的项 目里 ,客户 提出了严格 的相关焊接质量要求 ,我公司通过 质量保证体系的运转 ,包括原材料 的控制 ,焊 接 工艺 的评定 ,焊工技能培训 和焊缝外观缺陷

总

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不锈钢管氩弧焊焊接工艺

引言:

不锈钢管氩弧焊是一种常用的不锈钢管焊接方法,具有焊缝美观、强度高、耐腐蚀等优点,广泛应用于石油化工、食品医药、航空航天等领域。

本文将介绍不锈钢管氩弧焊焊接工艺的步骤、注意事项和常见问题解决方法。

一、不锈钢管氩弧焊工艺步骤

1. 准备工作:确定焊接材料、检查设备完好性、清理焊接面、准备填充材料等。

2. 调整设备:根据焊接材料和管道直径调整焊接电流、电压和氩气流量。

3. 开始焊接:将焊枪的电极端与工件接触,触发电弧后,焊工将焊枪沿着焊缝缓慢移动,形成均匀的焊缝。

4. 控制焊接参数:根据焊接工艺规范,控制焊接速度、焊接角度和焊接压力等参数。

5. 检查焊缝:焊接完成后,对焊缝进行目测和非破坏性检测,确保焊接质量。

二、不锈钢管氩弧焊注意事项

1. 保持清洁:焊接前要确保焊接面无油污、氧化物和其他杂质,以免影响焊接质量。

2. 控制氩气流量:氩气是保护焊缝的重要因素,要根据管道直径和焊接位置合理调整氩气流量。

3. 控制焊接速度:焊接速度过快会导致焊缝不充分,速度过慢则容易出现烧穿现象,需根据材料和管道直径确定合适的焊接速度。

4. 保持稳定电弧:焊接时要保持稳定的电弧,避免电弧跳动和断裂,影响焊缝质量。

5. 注意焊接温度:不锈钢管焊接温度过高会导致晶粒粗化、气孔和裂纹等缺陷,需控制焊接温度在合适范围内。

三、常见问题解决方法

1. 气孔:气孔是不锈钢管氩弧焊常见的焊缺陷,可以通过增加氩气流量、减小焊接电流、改善焊接面清洁度等方法来解决。

2. 焊缝不牢固:焊缝不牢固可能是由于焊接速度过快、焊接压力不够大或填充材料选择不当等原因造成,可以调整焊接参数和改善焊接技术来解决。

3. 焊接变形:不锈钢管焊接后可能出现变形,可以通过预热、控制焊接速度和采用适当的焊接顺序来减少变形。

结论:

不锈钢管氩弧焊是一种重要的焊接工艺,通过合理的焊接步骤和注意事项,可以获得高质量的焊缝。

在实际操作中,焊接工人需要熟练掌握焊接技术,并根据具体情况进行调整和改进,以确保焊接质量和效率。

希望本文能对读者了解不锈钢管氩弧焊焊接工艺有所帮

助。