铝电解槽材料属性

工业电解槽电极材料

工业电解槽电极材料

首先,让我们来看铝电解槽的电极材料。

在铝电解生产中,阳

极通常采用碳块或者石墨块制成,这是因为碳材料具有良好的导电

性和耐腐蚀性,能够承受高温和化学腐蚀。

而阴极则通常采用铝合

金材料,如铝和铝合金,这是因为铝合金具有良好的导电性和机械

性能,能够在电解过程中稳定地释放铝金属。

其次,氯碱电解槽的电极材料也是至关重要的。

在氯碱电解生

产中,阳极通常采用钛或者钛合金制成,这是因为钛材料具有优异

的耐腐蚀性能和稳定的化学性能,能够在氯化钠溶液中稳定地工作。

而氯碱电解槽的阴极一般采用钢材料,因为钢材料具有良好的导电

性和机械性能,能够稳定地释放氢气。

除了上述常见的电解槽电极材料外,还有一些特殊情况下会采

用其他材料,比如在一些特殊的电解过程中可能会采用铂、铱等贵

金属作为电解槽的电极材料,以确保电解过程的稳定性和高效性。

总的来说,工业电解槽的电极材料选择需要考虑导电性、耐腐

蚀性、化学稳定性以及成本等因素,不同的电解过程会对电极材料

提出不同的要求,因此在实际应用中需要综合考虑各种因素来选择合适的电解槽电极材料。

电解槽2Al2O3(熔融)

电解过程中的反应

在电解过程中,阳极发生的反应是氧 离子失去电子被氧化成氧气,反应方 程式为:4O2- - 4e- = 2O2。

阴极发生的反应是铝离子得到电子被 还原成金属铝,反应方程式为: 4Al3+ + 12e- = 4Al。

电解过程的优化

提高电解效率

降低能耗

通过优化电解槽的设计和操作条件,提高 电流密度和电解质的传质传热性能,从而 提高电解效率。

通过采用先进的电极材料和优化电解槽的 电压和电流分布,降低能耗和减少副反应 的发生。

提高产物纯度

环保与安全

通过控制电解过程的温度、压力和电解质 成分,提高金属铝和氧气的纯度和产物的 质量。

在电解过程中应采取有效的环保措施,减 少废气、废水和废渣的产生,同时应确保 电解槽的安全运行和操作人员的安全。

05 电解槽中2Al2O3(熔融) 的工业应用

THANKS FOR WATCHING

感谢您的观看

化学合成法

通过化学反应将铝盐和碱反应生成氢 氧化铝,再经过脱水、高温熔融等处 理制得。

03 电解槽中2Al2O3(熔融) 的作用

作为电解质的角色

01

传导电流

熔融的2Al2O3能够传导电流, 使电子在电解过程中得以流动, 从而完成电解反应。

离子传输

Hale Waihona Puke 0203维持电极间电位差

熔融的2Al2O3作为电解质,能 够传输离子,促进电解过程中的 离子交换和迁移。

熔融的2Al2O3能够维持电极间 的电位差,确保电解反应的顺利 进行。

对电流效率的影响

提高电流效率

熔融的2Al2O3作为电解质,能够降低电解过程中的电阻,从 而提高电流效率。

降低能耗

alk碱水电解槽阴阳极用材料

alk碱水电解槽阴阳极用材料

在碱性水电解槽中,阳极和阴极是两个关键部件,它们决定了电解过程的效率。

以下是对这两个电极所使用的材料的详细介绍:

1. 阳极材料:

钛:由于其良好的耐腐蚀性和低电阻,钛是常用的阳极材料。

为了提高其导电性,通常会在钛的表面涂覆钌、铱或它们的氧化物。

镍基合金:一些镍和铁的合金也被用于阳极材料,尤其是在高温和强碱性的环境中。

导电陶瓷:某些导电陶瓷,如氧化铱和氧化钽,也被用作阳极材料。

2. 阴极材料:

不锈钢:在碱性水电解槽中,不锈钢是最常用的阴极材料。

这主要是因为不锈钢具有良好的耐腐蚀性、高导电性和易于加工的特性。

镍:镍在强碱环境中具有良好的耐腐蚀性,因此也被用作阴极材料。

导电陶瓷:与阳极相似,某些导电陶瓷,如碳化钛和氮化钛,也被用作阴极材料。

总的来说,阳极和阴极材料的选择取决于多个因素,包括电解液的成分、温度、压力以及电极上的反应类型。

在实际应用中,选择适当的材料对于确保

电解过程的效率和稳定性至关重要。

如需了解更多信息,建议咨询材料学专家或查阅相关文献资料。

铝电解用的原材料大致分三类

铝电解用的原材料大致分三类:原料——氧化铝;熔剂——氟化盐(包括冰晶石、氟化铝、氟化钠、氟化镁、氟化钙、氟化锂等);阳1.生产工艺(1)工艺机理铝电解工业生产采用霍尔-埃鲁冰晶石-氧化铝融盐电解法。

所谓冰晶石-氧化铝融盐就是以冰晶石为主的氟化盐作为熔剂,氧化铝为熔质组成的多相电解质体系,即为Na2AIF6-A12O3二元系和Na3AIF6-AIF3-Al2O3三元系是工业电解质的基础。

能够传导电流和在电流通过时改变自己成分的液体叫做电解质。

许多年以来,铝电解质一直以冰晶石为主体,其原因如下。

①纯冰晶石不含析出电位(放电电位)比铝更正的金属杂质(铁、硅、铜等),只要不从外界带入杂质,电解生产可以获得较纯的铝。

②冰晶石能够较好的溶解氧化铝,在电解温度950-970℃时,氧化铝在冰晶石溶液中的溶解度约为10%(质量)。

③在电解温度下,冰晶石一氧化铝熔液的密度比同温度的铝液的密度小,它浮在铝液上面,可防止铝的氧化,同时使电解质和铝很好地分离,这既有利于电解过程,又简化了电解槽结构。

④冰晶石有一定的导电能力,这样使得电解液层的电压降不至过高。

⑤冰晶石熔液在电解温度下有一定的流动性,阳极气体能够从电解液中顺利地排出,而且有利于电解液的循环,使电解液的温度和成分都比较均匀。

⑥铝在冰晶石熔液中的溶解度不大,这是提高电流效率的一个有利因素。

⑦冰晶石熔液的腐蚀性很大,但碳素材料能抗受它的侵蚀,用碳素材料作内衬建造电解槽基本上可以满足生产的要求。

⑧在熔融状态下,冰晶石基本上不吸水,挥发性也不大,这将减少物料消耗并能保证电解液成分相对稳定。

以上所述有的是冰晶石的优点,也有的是它的缺点,如纯冰晶石的熔点较高(1008.5℃),导电性能不好和腐蚀性强,以及氧化铝在其中的溶解量不大等,这些导致了熔盐电解法生产铝时电能消耗大,建设投资和生产费用高。

多年来,为了克服其缺点,促使入们去寻找能代替它的新物质,但至今尚未取得成功;同时,入们也研究使用一些添加物像氟化钙、氟化镁、氟化锂等,来改善冰晶石一氧化铝熔体的性质。

电解铝电解槽结构

电解铝电解槽结构电解铝是一种常见的铝生产方法,其核心设备是电解槽。

电解槽是一个用于电解铝的设备,它采用特定的结构设计,以实现高效的铝电解过程。

电解槽通常由斜坡式底槽、阳极和阴极等组成。

斜坡式底槽是电解槽的主体部分,它由耐火材料制成,具有较好的耐高温和耐腐蚀性能。

底槽的斜坡设计有助于铝液从底部流出,便于收集和提取。

阳极位于底槽的顶部,它是电解过程中的正极,通常由碳材料制成。

阳极的作用是提供氧化反应所需的正电荷。

阴极位于底槽的底部,它是电解过程中的负极,通常由碳材料涂覆钢制而成。

阴极的作用是吸收氧化反应产生的电子。

在电解铝的过程中,电解槽中的电解质是非常重要的。

电解质一般采用氟化铝和氯化铝的混合物,它们可以提供所需的离子导电性。

电解质的浓度和温度对电解过程的效果有着重要的影响。

此外,电解槽还需要配备炉渣槽和温度控制系统等设备,以确保电解过程的稳定性和效率。

除了上述基本结构外,电解槽还可以根据具体的工艺要求进行一些改进。

例如,可以在底槽中设置导流板或导流槽,以改善液体流动的均匀性和稳定性。

此外,还可以在阳极上设置保护罩,以减少阳极的损耗和杂质的进入。

电解槽还可以根据需要进行分段设计,以提高铝液的纯度和收集效率。

在实际应用中,电解槽的结构设计需要兼顾多个因素。

首先,要考虑到生产效率和能耗的平衡,以实现高效的铝生产。

其次,要考虑到设备的耐用性和稳定性,以确保长期稳定运行。

此外,还要考虑到维护和清洁的便利性,以减少生产线停机时间和生产成本。

电解铝电解槽是实现铝电解的关键设备,其结构设计直接影响到生产效率和产品质量。

通过合理的设计和改进,可以提高电解过程的效率和稳定性,实现高效、低能耗的铝生产。

电解槽用耐火材料及砌筑

电解槽用耐火材料及砌筑、施工一、电解槽用耐火材料电解槽用耐火材料的设计与建造中最受关注的部分。

现在世界上铝电解槽内衬的基本构造可分为“整体捣固型”、“半整体捣固型”与“砌筑型”三大类。

(1)整体捣固型。

内衬的全部炭素体使用塑性炭糊就地捣固而成,其下部是用作保温与耐火材料的氧化铝,或者是耐火砖与保温砖。

(2)半整体捣固型。

底部炭素体为阴极炭块砌筑,侧部用塑性炭糊就地捣固而成,下部保温及耐火材料与整体捣固型的类似。

(3)砌筑型。

砌筑型底部用炭块砌筑,侧部用炭块或碳化硅等材料制成的板块砌筑,下部为耐火砖与保温砖及其他耐火、保温和防渗材料。

根据底部炭块及其周边间缝隙处理方式的不同,砌筑型又分为“捣固糊接缝”和“黏结”两种类型。

前种类型是在底部炭块砌筑时相互之间及其与侧块之间留出缝隙,然后用糊料捣固;后种类型则不留缝隙,炭块用炭胶糊黏结。

上述的整体捣固型与半整体捣固型被工业实践证明槽寿命不长,而且电解槽焙烧时排出大量焦油烟气和多环芳香族碳氢化合物,污染环境,因此已被淘汰。

砌筑型被广泛应用。

砌筑型中的黏结型降低了“间缝”这一薄弱环节,被国外一些铝厂证明能获得很高的槽寿命,但对设计和材质的要求高。

因为电解槽在焙烧启动过程中,没有间缝中的炭素为炭块的膨胀提高缓冲(捣固糊在碳化过程中会收缩),因此若设计不合理或者炭块的热膨胀与吸钠膨胀太大,便容易造成严重的阴极变形或开裂。

内衬的基本类型确定后,具体的结构将按最佳物理场分布原则进行设计。

当容量、材料性能以及工艺要求不同时,所设计出来的内衬结构便应该不同,但一旦阴极结构设计的大方案确定(例如选用“捣固糊接缝的砌筑型”),则不论是小型还是大型槽,其内衬的基本结构方案可以是相似的。

区别往往体现在具体的结构参数上,而对于同等槽型和容量的电解槽,结构参数上的区别往往由设计理念、物理场优化设计工具和筑槽材料性能上的差异所引起。

我国目前均采用捣固糊接缝的砌筑型。

下图是我国大型预焙铝电解槽内衬基本结构方案的一个实例。

铝电解槽用防渗材料性能浅析

表 1 实验前后蛭石防渗砖凹槽平均尺寸变化情况

项目

A1 A2 A3

·3 8·

轻 金 属

2018年第 9期

铝电解槽用防渗材料性能浅析

汪艳芳1,2,柴登鹏1,2,张亚楠1,2,张芬萍1,2

(1.中国铝业郑州有色金属研究院有限公司,河南 郑州 450041; 2.国家铝冶炼工程技术研究中心,河南 郑州 450041)

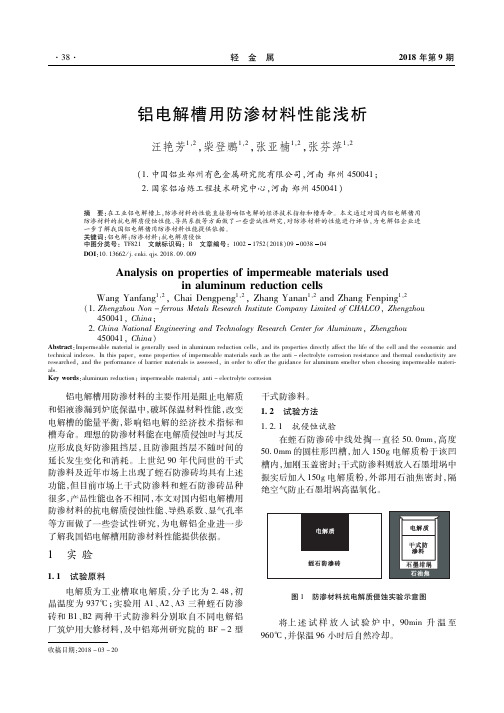

摘 要:在工业铝电解槽上,防渗材料的性能直接影响铝电解的经济技术指标和槽寿命。本文通过对国内铝电解槽用 防渗材料的抗电解质侵蚀性能、导热系数等方面做了一些尝试性研究,对防渗材料的性能进行评估,为电解铝企业进 一步了解我国铝电解槽用防渗材料性能提供依据。 关键词:铝电解;防渗材料;抗电解质侵蚀 中图分类号:TF821 文献标识码:B 文章编号:1002 1752(2018)09 0038 04

1 实 验

干式防渗料。

12 试验方法

121 抗侵蚀试验 在蛭石防渗砖中线处掏一直径 500mm,高度

500mm的圆柱形凹槽,加入 150g电解质粉于该凹 槽内,加刚玉盖密封;干式防渗料则放入石墨坩埚中 振实后加入 150g电解质粉,外部用石油焦密封,隔 绝空气防止石墨坩埚高温氧化。

11 试验原料 电解质为工业槽取电解质,分子比为 248,初

导热系数检测参考标准 GB/T21114-2007;耐 压强度检测参考标准 GB/T5072-2008;显气孔率 和体积密度检测参考标准 GB/T2997-2000;化学 成分检测参考标准 GB/T21114-2007。

2 结果与讨论蛭石防渗砖的剖面图

A1

A2

A3

图 3 第二次实验后蛭石防渗砖的剖面图

2018年第 9期

汪艳芳 等:铝电解槽用防渗材料性能浅析

铝电解槽 阳极炭块&阴极炭块

(2) 自焙阳极上插棒式电解槽 现在,自焙阳极上插棒式电解槽在工业上也被广泛地采用。阳极内发生的焦化作用,基 本上同旁插棒槽。在焦化过程中,也形成了烧结锥体。阳极棒通过上层的液体糊,一直 插到阳极锥体之内。其主要不同是拔棒后遗留下来的孔洞由上层的阳极糊来充填,结果 生成所谓“二次阳极”。这对于阳极的质量有一定的影响。

3、铝电解反应 电解过程中溶解在电解质中的 Al2O3 离解成离子,在阳极 O 离子放电,在阴极 Al3+放电。 当采用炭素电极时,阳极析出的氧直接与 C 发生电化学反应,生产 CO2. 4、阳极消耗 碳反应后百分之百的变成 CO2,从而可以计算出每吨 Al 生产消耗 C 的数量。 引起阳极消耗的原因: 1)在铝电解反应过程中,阳极工作表面反应消耗速度不同,其原因是因为炭阳极中的沥青 粘接剂的焦化比骨料中的炭活性大,化学活性大,它们在电解过程中优先消耗,而骨料焦炭 消耗慢,于是一部分颗粒从阳极表面脱落形成碳渣。 2)炭阳极被空气中的氧气氧化消耗。 3)炭阳极被 CO2 气体氧化而消耗。 除以上三个原因外,还与炭阳极的质量,电解生产操作和设计水平有关。 5、炭阳极的活性 活性越大,与空气反应的速度快,炭阳极的消耗越大。 1)不同炭素材料与空气反应速率的研究 自焙阳极 — 预焙阳极—粗粒工业石墨—细粒工业石墨 依次增大 2)炭素材料的活性与其本身结构形成过程有关,石油焦、沥青焦的活性较大,无烟煤、冶 金焦的活性低,活性最低的炭素材料是石墨,还与原料和制品的温度有关,热处理温度越高, 其活性越低,还与其含有的杂质有关。有些杂质能够增大炭素材料的 uoxing,而有些杂质能 降低其活性。 焦炭中的钒对反应活性的影响最大,镍次之,钙最低。

g/A·h

3600

3.影响因素: 阳极在空气中的氧化;阳极掉粒;生成 CO 等。 十三、预焙阳极电解槽:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件3 铝电解槽内各材料属性

1号材料:阴极炭块

温度:200,400,600,800,900,1000

导热系数:10.92,11.84,12.76,13.68,14.14,14.6 2号材料:阴极钢棒

温度:200,400,600,800,900,1000

导热系数:16.93,16.06,14.94,13.69,13.09,12.40 3号材料:阴极钢棒糊

温度:200,400,600,800,900,1000

导热系数:2.82,3.34,4.74,7.02,8.16,9.30

4号材料:阳极炭块

温度:200,400,600,800,900,1000

导热系数:4.30,4.63,4.97,5.30,5.47,5.64

5号材料:阳极钢爪

温度:200,400,600,800,900,1000

导热系数:64,53.2,42.4,31.6,26.2,20.8

6号材料:槽帮

温度:200,400,600,800,900,1000

导热系数:1.29,1.31,1.34,1.37,1.38,1.39

7号材料:捣鼓糊

温度:200,400,600,800,900,1000

导热系数:0.34,0.34,0.34,0.34,0.34,0.34

8号材料:氧化铝覆盖料

温度:200,400,600,800,900,1000

导热系数:0.8,0.8,0.8,0.8,0.8,0.8

9号材料:第四层内衬

温度:200,400,600,800,900,1000

导热系数:0.593,0.867,1.141,1.415,1.552,1.689 10号材料:第三层内衬

温度:200,400,600,800,900,1000

导热系数:0.22,0.22,0.22,0.22,0.22,0.22

11号材料:第二层内衬

温度:200,400,600,800,900,1000

导热系数:0.15,0.19,0.23,0.27,0.29,0.31

12号材料:第一层内衬

温度:200,400,600,800,900,1000

导热系数:0.055,0.055,0.055,0.055,0.055,0.055 13号材料:侧部碳块

温度:200,400,600,800,900,1000

导热系数:36.7,30.6,25.3,21.8,20.5,19.5

14号材料:阳极铝导杆

温度:200,400,600,800,900,1000

导热系数:205,206,213,229,248,268。