橡胶配方设计与性能的关系

乳胶配制工作总结

乳胶配制工作总结

乳胶是一种常见的橡胶材料,广泛应用于医疗、家具、汽车和建筑等领域。

乳

胶制品的质量和性能取决于乳胶的配制工艺。

在乳胶配制工作中,需要严格控制原材料的质量、配方的比例和生产工艺的参数,以确保最终产品的质量和稳定性。

首先,乳胶的配制需要选择优质的原料。

乳胶的主要原料是天然橡胶乳和添加剂,其中天然橡胶乳的质量直接影响最终产品的性能。

因此,在选择天然橡胶乳时,需要考虑其粘度、固含量、PH值等指标,并严格按照标准进行检验和筛选。

其次,乳胶的配制需要合理控制配方比例。

不同的乳胶制品需要不同的配方比例,以满足产品的性能要求。

在配制过程中,需要根据产品的用途和要求,精确控制各种添加剂的比例,如硫化剂、促进剂、防老剂等,以确保最终产品的质量和稳定性。

最后,乳胶的配制需要严格控制生产工艺的参数。

生产工艺的参数包括搅拌速度、搅拌时间、温度、压力等,这些参数直接影响乳胶的分散性、粘度和稳定性。

在生产过程中,需要根据产品的要求,精确控制这些参数,以确保乳胶的质量和稳定性。

总的来说,乳胶配制工作是一个复杂而细致的过程,需要严格控制原材料的质量、配方的比例和生产工艺的参数,以确保最终产品的质量和稳定性。

只有这样,才能生产出高质量的乳胶制品,满足市场的需求。

橡胶配方设计整理

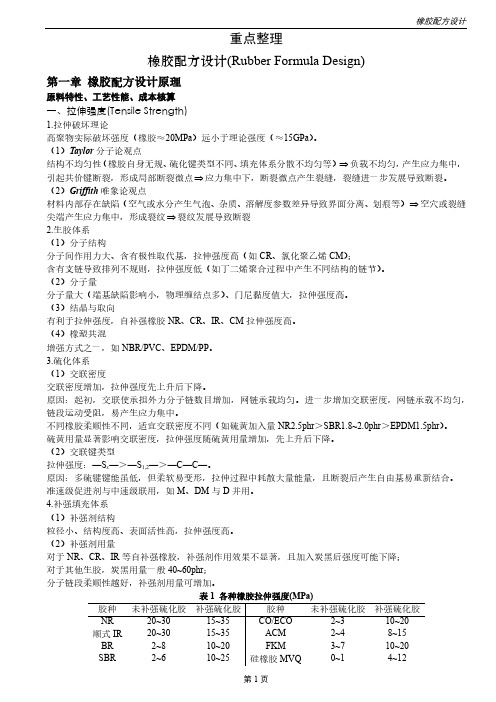

重点整理橡胶配方设计(Rubber Formula Design)第一章橡胶配方设计原理原料特性、工艺性能、成本核算一、拉伸强度(Tensile Strength)1.拉伸破坏理论高聚物实际破坏强度(橡胶≈20MPa)远小于理论强度(≈15GPa)。

(1)Taylor分子论观点结构不均匀性(橡胶自身无规、硫化键类型不同、填充体系分散不均匀等)⇒负载不均匀,产生应力集中,引起共价键断裂,形成局部断裂微点⇒应力集中下,断裂微点产生裂缝,裂缝进一步发展导致断裂。

(2)Griffith唯象论观点材料内部存在缺陷(空气或水分产生气泡、杂质、溶解度参数差异导致界面分离、划痕等)⇒空穴或裂缝尖端产生应力集中,形成裂纹⇒裂纹发展导致断裂2.生胶体系(1)分子结构分子间作用力大、含有极性取代基,拉伸强度高(如CR、氯化聚乙烯CM);含有支链导致排列不规则,拉伸强度低(如丁二烯聚合过程中产生不同结构的链节)。

(2)分子量分子量大(端基缺陷影响小,物理缠结点多)、门尼黏度值大,拉伸强度高。

(3)结晶与取向有利于拉伸强度,自补强橡胶NR、CR、IR、CM拉伸强度高。

(4)橡塑共混增强方式之一,如NBR/PVC、EPDM/PP。

3.硫化体系(1)交联密度交联密度增加,拉伸强度先上升后下降。

原因:起初,交联使承担外力分子链数目增加,网链承载均匀。

进一步增加交联密度,网链承载不均匀,链段运动受阻,易产生应力集中。

不同橡胶柔顺性不同,适宜交联密度不同(如硫黄加入量NR2.5phr>SBR1.8~2.0phr>EPDM1.5phr)。

硫黄用量显著影响交联密度,拉伸强度随硫黄用量增加,先上升后下降。

(2)交联键类型拉伸强度:—S x—>—S1,2—>—C—C—。

原因:多硫键键能虽低,但柔软易变形,拉伸过程中耗散大量能量,且断裂后产生自由基易重新结合。

准速级促进剂与中速级联用,如M、DM与D并用。

4.补强填充体系(1)补强剂结构粒径小、结构度高、表面活性高,拉伸强度高。

橡胶结构与性能关系的研究

2602006年橡胶新技术交流暨信息发布会橡胶结构与性能关系的研究哈恒欣1。

魏伯荣2(1.湖北红星化学研究所,湖北襄樊441003;2.西北工业大学高分子研究所,陕西西安710072)摘要:综述了橡胶的结构与性能之间的关系。

从橡胶的链结构和聚集结构的角度,讨论和研究了橡胶结构对其力学性能、热学性能、老化性能和流变性能的影响。

关键词:橡胶结构;力学性能f热学性能;老化性能,流变性能相对分子质量巨大的橡胶作为高弹性的高分子材料,广泛应用在日常生活、航天、航空、汽车工业等领域中,起着其他材料所不能代替的重要作用[1]。

橡胶的宏观性能是由其微观结构决定的,橡胶的结构与性能之间存在着内在的联系。

在橡胶配方设计中,从橡胶的结构这一内在依据去认识和掌握各种橡胶的特性才能有效地使用橡胶[2]。

本文的目的在于让科研工作者了解橡胶的结构特点后,再进一步明确其力学性能、热学性能、老化性能和流变性能与橡胶结构的关系,掌握橡胶结构与性能的内在联系和规律,以便深入理解和更好的使用橡胶。

1橡胶结构1.1橡胶的链结构链结构是指单个分子的结构和形态,可分为近程结构和远程结构。

近程结构包括构造(指链中原子的种类和排列、取代基和端基的种类、单体单元的排列顺序、支链的类型和长度等)和构型(是指某一原子的取代基在空间的排列)。

远程结构包括分子的大小和形态,链的柔顺性及分子在各种环境中所采取的构象[3]。

1.2橡胶的聚集态结构橡胶的聚集态结构是指橡胶材料整体的内部结构,包括晶态结构,取向态结构,织态结构等[4]。

1.3橡胶网络的结构网络是大分子链通过化学交联反应生成的三维网状结构[5]。

对于一个理想网络,所有网络链的链端都接在交联点上,即所谓四官能度交联。

然而,实际的网络并不是完全理想的,存在着各种缺陷。

第一种缺陷是分子链之间的物理缠结,它抑制了链的可能构象,起类似化学交联的作用。

第二种缺陷是分子链内交联,形成闭圈。

第3种缺陷是自由链端,也就是网络链只有一端与网络连接起来[6]。

橡胶配方设计与功用

活性剂

原理:指加入胶料后能增加促进剂活性, 减少促进剂用量,缩短 硫化时间的物质.白烟配方中,是针对白烟表面高活性 的烷基与ZnO或促进剂之间反应。 功用: 1.避免锌氧粉与促进剂被白烟吸附而影响硫化速度; 2.增加PH值:因白烟PH值约在5.8—7.3之间,带微酸性; 3.活化白烟表面,增加白烟与橡胶键结来改善物性; 活性剂的种类: 依其化学组成不同区分为: 无机活性剂: 金属氧化物,金属碳酸盐,如锌氧粉,碳酸锌,氧化 镁等; 有机活性剂: 醇类---DEG(乙二醇),PEG(聚乙二醇),尿素衍生 物,其他化合产品等;

增塑剂(软化剂)

结构与作用 由于天然橡胶、丁苯橡胶、顺丁橡胶、异戊橡胶、 丁基橡胶和三元橡胶的分子量很大,多为无官能团 的无定型结构,且具有弹性,为了在加工时使这些 非极性分子能够相对移动产生变形,传统上是在混 炼时添加一定量的无官能团结构的脂肪烃、环烷 烃、芳香烃油品增塑剂和软化剂。对于极性橡胶, 必须剂

焦烧现象

胶料在贮存和加工过程中因受热的作用会发生早期硫化(交联)并失去流动性和再加工 的能力,这就是焦烧现象。

品类与性能 ---可以用作橡胶防焦剂的化学品有三类:

有机酸类; 亚硝基化合物类; 次磺酰胺类。

---任何防焦剂都应符合橡胶加工性能要求,即:

优良的防焦性能; 对不同促进剂和胶料选择性小; 对其他配合剂不敏感; 对胶料的硫化特性和硫化胶性能无不良影响; 贮存稳定和操作性能好; 不结块、不飞扬、易分散、不喷霜; 符合工艺安全和卫生要求。

常用胶料特性介绍

• • 丁二烯橡胶(BR):CH2=CH-CH=CH2 特性:磨耗佳,弹性好,硬度高,但是止 滑性差,延伸率差,不易加工素练。

常用胶料特性介绍

• • • 丁二烯-丙烯晴橡胶(NBR): 分子式:CH2=CH-CH-CH2 CH2=CHCN 特性:耐油胶,抗张,抗压佳,目尼值高, 不易加工,耐油性是以其中含AC量为判 断。丙烯晴值(AC)含量愈高,耐油程序愈 佳。

丁基橡胶配方设计

丁基橡胶配方设计丁基橡胶是一种具有优异力学性能和化学稳定性的橡胶材料,广泛应用于汽车、电气、建筑等领域。

丁基橡胶的配方设计对于材料的性能表现至关重要。

下面是一个丁基橡胶配方设计的示例。

1.配方成分:-丁基橡胶:作为主要基础材料,具有良好的弹性和耐热性能。

-碳黑:增强材料,可以提高丁基橡胶的强度和耐磨性。

-加工助剂:包括活化剂、加工油等,可以改善橡胶的加工性能。

-环保胶黏剂:用于粘接橡胶和其他材料。

2.配方设计的目标:-良好的力学性能:通过合适的碳黑掺量和加工助剂的选择,提高丁基橡胶的强度和耐磨性。

-优异的耐热性能:选用高热稳定的丁基橡胶和耐热性良好的加工油。

-良好的加工性能:通过合适的加工助剂和加工工艺,提高橡胶的加工性能和可塑性。

-环保性:选择环保胶黏剂,避免对环境造成污染。

3.配方示例:-丁基橡胶:100份-碳黑:30份-加工助剂:10份-环保胶黏剂:5份4.配方选择解析:-碳黑掺量:碳黑是一种常用的填料材料,可以增强橡胶的物理性能。

适当的碳黑掺量可以提高丁基橡胶的强度和耐磨性。

在此示例中,选用了30份碳黑,可根据具体需要进行调整。

-加工助剂:丁基橡胶的加工性能对于工艺过程和成品质量有很大影响。

加工助剂的选择应根据具体加工工艺和产品要求进行。

在此示例中,选用了10份加工助剂,可以改善橡胶的加工性能和可塑性。

-环保胶黏剂:环保胶黏剂在橡胶工业中得到了广泛应用,可以代替传统的有机溶剂,减少对环境的污染。

在此示例中,选用了5份环保胶黏剂。

通过合理的配方设计和配方选择,可以制备出具有优异性能的丁基橡胶材料。

在实际应用中,还需要根据具体要求和工艺流程进行进一步优化调整。

丁腈橡胶配方常用硫化体系设计及对性能影响

学术论坛 丁腈橡胶配方常用硫化体系设计及对性能影响邹明奎,丁中华(贵州航天精工制造有限公司,贵州 遵义 563000)摘要:本文浅析了丁腈橡胶配方常用硫化体系设计及对胶料性能影响,常用硫化体系包含硫磺硫化体系、含硫化合物硫化体系和有机过氧化物硫化体系三种,对丁腈橡胶配方常用硫化体系设计具有一定的实践指导意义。

关键词:丁腈橡胶;硫化体系;硫磺硫化体系;含硫化合物硫化体系;有机过氧化物硫化体系丁腈橡胶在通用橡胶中耐石油基油类最佳,具有较宽的温度使用范围,价格较低,工业应用经济实惠,因此丁腈橡胶在工业应用中仍大量采用。

丁腈橡胶是由丁二烯和丙烯腈经乳液聚合而制得。

根据丙烯腈含量,一般国产丁腈橡胶分为三个品种,即丁腈-18(NBR1704)、丁腈-26(NBR 2707)、丁腈-40(NBR3604)。

丁腈橡胶具有极好的耐石油基油类,较好耐磨性、耐热性及耐气密性,综合性能好,在工业橡胶制品中使用较广。

丁腈橡胶的耐油性仅次于聚硫橡胶和氟橡胶,耐热性优于丁苯橡胶、氯丁橡胶,气密性仅次于丁基橡胶,经过适当的配方设计,可满足-60℃-120℃下长期工作。

丁腈橡胶的性能随丙烯腈含量的变化而有差异,随着丙烯腈含量增加,拉伸强度、耐热性、耐油性、气密性、邵氏A型硬度提高,但是弹性、耐寒性降低。

丁腈橡胶缺点是耐低温性一般,耐臭氧性差,耐天候老化一般,电性能不好不宜作绝缘制品;不耐芳烃及其衍生物、卤代烃、酮及酯类溶剂。

丁腈橡胶配方组成主要含六个部分:主体丁腈橡胶生胶、硫化体系、补强填充体系、软化增塑体系、防老体系、其他体系(如着色剂、防霉剂等),其中硫化体系和补强填充体系是对性能起主要作用的组份。

本文仅对硫化体系的配合组成及其对橡胶胶料性能的影响作分析。

丁腈橡胶工业化应用常用的硫化体系为三类:即硫磺硫化、含硫化合物硫化、过氧化物硫化。

硫磺硫化体系橡胶分子以多硫键交联为主,含硫化合物硫化以单硫键交联为主,有机过氧化物硫化以碳碳键交联为主,性能差异均由于其硫化交联键结构的不同所致。

橡胶配方设计原理及工艺

3制定基本配方和性能试验项目 制定基本配方步骤如下: 1确定生胶的品种和用量; 根据主要性能指标确定主体胶料品种;用量与含胶率有关。 2)确定硫化体系。根据生胶的类型和品种,硫化工艺及产品性能要求来确定。 3)确定补强剂品种和用量。根据胶料性能 比重及成本确定。 4)确定软化剂品种和用量。根据生胶及填料种类,胶料性能及加工条件确定。 5)确定防老剂品种和用量。根据产品使用环境的条件来确定。 6)确定其它专用配合剂的品种和用量。如着色剂,发泡剂等)

20˚C

75˚C

150˚C

偏差加大:包容胶活动性增强所致;

Ef/Eg

胶种

纯胶基本硬度

填料品种

估算硬度

NBR

44

FEF,HAF

+1/2份数

CR

44

ISAF

+1/2份数+2

NR

40

SAF

+1/2份数+4

SBR

40

SRF

+1/3份数

IIR

35

陶土

+1/4份数

碳酸钙

+1/7份数

油

-1/2份数

填料与硬度的关系

一 配方设计定义 橡胶材料是生胶与多种配合剂构成的多相体系; 橡胶制品的性能取决于橡胶分子本身;以及各种配合剂性质及它们之间的相互作用关系。 定义:根据产品的性能要求及工艺条件,合理选用原材料,制订各种原材料的用量配比关系的设计方法。 配方设计决定着产品质量、成本和加工性能。

橡胶与各指标的关系

浅谈橡胶的各种物性与密度的关系前言:在橡胶制品过程中,一般必须测试的物性实验不外乎有:拉伸强度 2、撕裂强度 3、定伸应力与硬度 4、耐磨性 5、疲劳与疲劳破坏6、弹性7、扯断伸长率。

各种橡胶制品都有它特定的使用性能和工艺配方要求。

为了满足它的物性要求需选择最适合的聚合物和配合剂进行合理的配方设计。

首先要了解配方设计与硫化橡胶物理性能的关系。

硫化橡胶的物理性能与配方的设计有密切关系,配方中所选用的材料品种、用量不同都会产生性能上的差异。

1、拉伸强度:是制品能够抵抗拉伸破坏的根限能力。

它是橡胶制品一个重要指标之一。

许多橡胶制品的寿命都直接与拉伸强度有关。

如输送带的盖胶、橡胶减震器的持久性都是随着拉伸强度的增加而提高的。

A:拉伸强度与橡胶的结构有关:分了量较小时,分子间相互作用的次价健就较小。

所以在外力大于分子间作用时、就会产生分子间的滑动而使材料破坏。

反之分子量大、分子间的作用力增大,胶料的内聚力提高,拉伸时链段不易滑动,那么材料的破坏程度就小。

凡影响分子间作用力的其它因素均对拉伸强度有影响。

如NR/CR/CSM这些橡胶主链上有结晶性取代基,分子间的价力大大提高,拉伸强度也随着提高。

也就是这些橡胶自补强性能好的主要原因之一。

一般橡胶随着结晶度提高,拉伸强度增大。

B:拉伸强度还跟温度有关:高温下拉伸强度远远低于室温下的拉伸强度。

C:拉伸强度跟交联密度有关:随着交联密度的增加,拉伸强度增加,出现最大值后继续增加交联密度,拉伸强度会大幅下降。

硫化橡胶的拉伸强度随着交联键能增加而减小。

能产生拉伸结晶的天然橡胶,弱键早期断裂,有利于主健的取向结晶,因此会出现较高的拉伸强度。

通过硫化体系,采用硫黄硫化,选择并用促进剂,DM/M/D也可以提高拉伸强度,(碳黑补强除外,因为碳黑生热作用)。

D:拉伸强度与填充剂的关系:补强剂是影响拉伸强度的重要因素之一,填料的料径越小,比表面积越大、表面活性越大补强性能越好。

结晶橡胶的硫化胶,出现单调下降因为是自补强性非结晶橡胶如丁苯随着用量增加补强性能增加、过度使用会有下降趣向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节橡胶配方设计与性能的关系一、橡胶配方设计与硫化橡胶物理性能的关系(一)拉伸强度拉伸强度表征硫化橡胶能够抵抗拉伸破坏的极限能力。

虽然绝大多数橡胶制品在使用条件下,不会发生比原来长度大几倍的形变,但许多橡胶制品的实际使用寿命与拉伸强度有较好的相关性。

研究高聚物断裂强度的结果表明,大分子的主价健、分子间的作用力(次价健)以及大分子链的柔性、松弛过程等是决定高聚物拉伸强度的在因素。

下面从各个配合体系来讨论提高拉伸强度的方法。

1.橡胶结构与拉伸强度的关系相对分子质量为(3.0~3.5)×105的生胶,对保证较高的拉伸强度有利。

主链上有极性取代基时,会使分子间的作用力增加,拉伸强度也随之提高。

例如丁腈橡胶随丙烯腈含量增加,拉伸强度随之增大。

随结晶度提高,分子排列会更加紧密有序,使孔隙和微观缺陷减少,分子间作用力增强,大分子链段运动较为困难,从而使拉伸强度提高。

橡胶分子链取向后,与分子链平行方向的拉伸强度增加。

2.硫化体系与拉伸强度的关系欲获得较高的拉伸强度必须使交联密度适度,即交联剂的用量要适宜。

交联键类型与硫化橡胶拉伸强度的关系,按下列顺序递减:离子键>多硫键>双硫键>单硫键>碳-碳键。

拉伸强度随交联键键能增加而减小,因为键能较小的弱键,在应力状态下能起到释放应力的作用,减轻应力集中的程度,使交联网链能均匀地承受较大的应力。

3.补强填充体系与拉伸强度的关系补强剂的最佳用量与补强剂的性质、胶种以及配方中的其他组分有关:例如炭黑的粒径越小,表面活性越大,达到最大拉伸强度时的用量趋于减少;软质橡胶的炭黑用量在40~60份时,硫化胶的拉伸强度较好。

4.增塑体系与拉伸强度的关系总地来说,软化剂用量超过5份时,就会使硫化胶的拉伸强度降低。

对非极性的不饱和橡胶(如NR、IR、SBR、BR),芳烃油对其硫化胶的拉伸强度影响较小;石蜡油对它则有不良的影响;环烷油的影响介于两者之间。

对不饱和度很低的非极性橡胶如EPDM、IIR,最好使用不饱和度低的石蜡油和环烷油。

对极性不饱和橡胶(如NBR,CR),最好采用酯类和芳烃油软化剂。

为提高硫化胶的拉伸强度,选用古马隆树脂、苯乙烯-茚树脂、高分子低聚物以及高黏度的油更有利一些。

5.提高硫化胶拉伸强度的其他方法(1)橡胶和某些树脂共混改性例如NR/PE共混、NBR/PVC共混、EPDM/PP共混等均可提高共混胶的拉伸强度。

(2)橡胶的化学改性通过改性剂在橡胶分子之间或橡胶与填料之间生成化学键和吸附键,以提高硫化胶的拉伸强度。

(3)填料表面改性使用表面活性、偶联剂对填料表面进行处理,以改善填料与橡胶大分子间的界面亲和力,不仅有助于填料的分散,而且可以改善硫化胶的力学性能。

(二)定伸应力和硬度定伸应力和硬度都是表征硫化橡胶刚度的重要指标,两者均表征硫化胶产生一定形变所需要的力。

定伸应力与较大的拉伸形变有关,而硬度与较小的压缩形变有关。

1.橡胶分子结构与定伸应力的关系橡胶分子量越大,游离末端越少,有效链数越多,定伸应力也越大。

凡是能增加橡胶大分子间作用力的结构因素,都可以提高硫化胶网络抵抗变形的能力,使定伸应力提高。

例如橡胶大分子主链上带有极性原子或极性基团、结晶型橡胶等结构因素使分子间作用力增加,因此其定伸应力较高。

2.硫化体系与定伸应力的关系交联密度对定伸应力的影响较为显著。

随交联密度增大,定伸应力和硬度几乎呈线性增加。

3.填充体系与定伸应力的关系填充的品种和用量是影响硫化胶定伸应力和硬度的主要因素。

定伸应力和硬度均随填料粒径减小而增大,随结构度和表面活性增大而增大,随填料用量增加而增大。

4.提高硫化胶定伸应力和硬度的其他方法(1)使用酚醛树脂/硬化剂,可与橡胶生成三维空间网络结构,使硫化胶的邵尔A硬度达到95。

例如用烷基间苯二酚环氧树脂15份/促进剂H1.5份,可制作高硬度的胎圈胶条.(2)在EPDM中添加液态二烯类橡胶和多量硫黄,可制出硫化特性和加工性能优良的高硬度硫化胶。

(3)在NBR中添加齐聚酯,NBR/PVC共混、NBR/三元尼龙共混等方法均可使硫化胶的邵尔A硬度达到90。

(三)撕裂强度撕裂是由于硫化胶中的裂纹或裂口受力时迅速扩展、开裂而导致的破坏现象。

撕裂强度是试样被撕裂时单位厚度所承受的负荷。

撕裂强度与拉伸强度之间没有直接的关系,也就是说拉伸强度高的硫化胶其撕裂强度不一定也高。

1.橡胶分子结构与撕裂强度的关系随分子量增加,分子间的作用力增大,撕裂强度增大;但是当分子量增大到一定程度时,其撕裂强度逐渐趋势于平衡。

结晶型橡胶在常温下的撕裂强度比非结晶型橡胶高。

常温下NR和CR的撕裂强度较高,这是因为结晶型橡胶撕裂时产生的诱导结晶,使应变能力大为提高。

但是高温下除NR外,撕裂强度均明显降低。

而填充炭黑后的硫化胶撕裂强度均明显提高。

2.硫化体系与撕裂强度的关系撕裂强度随交联密度增大而增大,但达到最大值后,交联密度再增加,撕裂强度则急剧下降。

3.填充体系与撕裂强度的关系随炭黑粒径减小,撕裂强度增加。

在粒径相同的情况下,结构度低的炭黑对撕裂强度有利。

使用各向同性的填料,如炭黑、白炭黑、白艳华、立德粉和氧化锌等,可获得较高的撕裂强度;而使用各向异性的填料,如土、碳酸镁等则不能得到高撕裂强度。

某些改性的无机填料,如用羧化聚丁二烯(CPB)改性的碳酸钙、氢氧化铝,可提高SBR 硫化胶的撕裂强度。

4.增塑体系对撕裂强度的影响5.一般添加软化剂会使硫化胶的撕裂强度降低。

尤其是石蜡油对SBR硫化胶的撕裂强度极为不利,而芳烃油则可使SBR硫化胶具有较高的撕裂强度,随芳烃油用量增加。

(四)耐磨耗性耐磨耗性表征硫化胶抵抗摩擦力作用下因表面磨损而使材料损耗的能力。

它是个与橡胶制品使用寿命密切相关的力学性能,它不仅与使用条件、摩擦副的表面状态以及制品的结构有关,而且与硫化胶的其他力学性能和黏弹性能等物理-化学性质等有关,其影响因素很多。

1.胶种的影响在通用的二烯类橡胶中,耐磨耗性按下列顺序递减:BR>溶聚SBR>乳聚SBR>NR>IR。

BR耐磨耗性好的主要原因是它的玻璃化温度(T g)较低(-95~105℃),分子链柔顺性好,弹性高。

SBR的耐磨耗性随分子量增加而提高。

NBR硫化胶的耐磨耗性随丙烯腈含量增加而提高,XNBR的耐磨耗性比NBR好。

聚氨酯(PU)是所有橡胶中耐磨耗性最好的一种橡胶,在常温下具有优异的耐磨性,但在高温下它的耐磨性会急剧下降。

2.硫化体系的影响硫化胶的耐磨耗性随交联密度增加有一个最佳值,该最佳值不仅取决于硫化体系而且和炭黑的用量及结构有关。

在提高炭黑的用量和结构度时,由炭黑所提供的刚度就会增加,若要保持硫化胶刚度的最佳值,就必须降低由硫化体系所提供的刚性部分,即适当地降低交联密度,反之则应提高硫化胶的交联密度。

3.填充体系的影响通常硫化胶的耐磨耗性随炭黑粒径减小,随表面活性和分散性的增加而提高。

填充新工艺炭黑和用硅烷偶联剂处理的白炭黑均可提高硫化胶的耐磨耗性。

4.增塑体系的影响一般说来,胶料中加入软化剂都会使耐磨耗性降低。

是NR和SBR中采用芳烃油时,耐磨耗性损失较其他油类小一些。

5.防护体系的影响在疲劳磨耗的条件下,添加适当的防老剂可有效地提高硫化胶的耐磨耗性。

如4010NA 效果突出,除4010NA外,6PPD、DTPD、DPPD/H等均有一定的防止疲劳老化的效果。

6.提高硫化胶耐磨耗性的其他方法(1)炭黑改性剂添加少量含硝基化合物的炭黑改性剂或其他分散剂,可改善炭黑的分散度,提高硫化胶的耐磨耗性。

(2)硫化胶表面处理使用含卤素化合物的溶液或气体,例如液态五氟化锑、气态五氟化锑,对NBR等硫化胶表面进行处理,可降低硫化胶表面的摩擦系数,提高耐磨耗性。

(3)应用硅烷偶联剂改性填料例如使用硅烷偶联剂A-189处理的白炭黑,填充于NBR胶料中,其硫化胶的耐磨耗性明显提高,用硅烷偶联剂Si-69处理的白炭黑填充的EPDM 硫化胶,其耐磨耗性也能明显提高。

(4)橡塑共混橡塑共混是提高硫化胶耐磨耗性的有效途径之一。

例如NBR/PVC、NBR/三元尼龙等均可提高硫化胶的耐磨耗性。

(5)添加固体润滑剂和减磨性材料例如在NBR胶料中添加石墨、二硫化钼、氮化硅、碳纤维等,可使硫化胶的磨擦系数降低,耐磨耗性提高。

(五)弹性橡胶的高弹性是由卷曲大分子的构象熵变化而造成的。

1.橡胶分子结构与弹性的关系分子量越大,对弹性没有贡献的游离末端数量越少;分子链彼此缠结而导致的“准交联”效应增加,因此分子量大有利于弹性的提高。

在常温下不易结晶的由柔性分子链组成的高聚物,分子链的柔性越大,弹性越好。

2.硫化体系与弹性的关系随交联密度增加,硫化胶的弹性增大并出现最大值,随后交联密度继续增大,弹性则呈下降趋势。

因为适度的交联可减少分子链滑移而形成的不可逆形变,有利于弹性提高。

交联过度会造成分子链的活动受阻,而使弹性下降。

3.填充体系与弹性的关系硫化胶的弹性完全是由橡胶大分子的构象变化所造成的,所以提高含胶率是提高弹性最直接、最有效的方法,因此为了获得高弹性,应尽量减少填充剂用量,增加生胶含量。

但为了降低成本,应选用适当的填料。

4.增塑体系与硫化胶弹性的关系软化剂对弹性的影响与其和橡胶的相容性有关。

软化剂与橡胶的相容性越差,硫化胶的弹性越差。

(六)疲劳与疲劳破坏1.耐被劳破坏性与胶种的关系从NR、SBR硫化胶的疲劳破坏试验中发现,在应变量为120%时,NR和SBR耐疲劳破坏的相对优势发生转化:SBR在应变量小于120%时,其疲劳寿命次数高于NR;而在低于120%时则低于NR。

NR的耐疲劳破坏性恰好与SBR相反。

一、橡胶配方设计与使用性能的关系(一)耐热性所谓耐热性是指硫化胶在高温长时间热老化作用下,保持原有物理性能的能力。

1.橡胶的选择大量研究表明,耐热聚合物的结构特点是:分子链高度有序;刚性大;有高度僵硬的结构;分子间作用力大;具有较高的熔点或软化点。

例如聚四氟乙烯(PTFE),使用温度为315℃,完全符合上述结构特点。

目前作为耐热橡胶经常使用的有EPDM、IIR、CSM、ACM、HNBR、FKM和Q。

2.硫化体系的选择不同的硫化体系形成不同的交联键,各种交联键的键能和吸氧速度不同,键能越大,硫化胶的热稳定性越好;吸氧速度越慢,硫化胶的耐热氧老化性越好。

在常用的硫化体系中,过氧化物硫化体系的耐热性最好。

目前EPDM的耐热配合几乎都采用过氧化物硫化体系。

单独使用过氧化物作硫化剂时,存在交联密度低、热撕裂强度低等问题。

最好是和某些共交联剂交用。

3.防护体系的选择橡胶制品在高温使用条件下,防老剂可能因挥发、迁移等原因迅速损耗,从而引起制品性能劣化。

因此在耐热橡胶配方中,应使用挥发性小的防老剂或分子量大的抗氧剂,最好是使用聚合型或反应型防老剂。

4.填充体系的影响无机填料的耐热性比炭黑好,无机填料中耐热性比较好的有白炭黑、氧化锌、氧化美、三氧化二铝和硅酸盐。