升流式固体厌氧反应器

升流式厌氧污泥床反应器

2.进水配水系统的设计

UASB反应器进水配水系统有多种形式,进水方式 大致可分为间歇式(脉冲式)、连续流、连续与 间歇相结合等方式 : ➢ (1)树枝管式配水系统 为了配水均匀一般采用对称布置,各支管出水口 向下距池底约 2Ocm,位于所服务面积的中心。 管口对准的池底所设的反射锥体,使射流向四周 散开,均布于池底,一般出水口直径采用1520mm,每个出水口服务面积为2-4m2。但是在温 度低于20℃或低负荷的情况,产气率较低并且污 泥和进水的混合不充分时,需要较高密度的布水 点。对于城市污水,De Man和Van derLast(1990) 建议1-2m2/ 孔。这种形式的配水系统的特点是比 较简单,只要施工安装正确,配水能够基本达到 均匀分布的要求。

3.2 升流式厌氧污泥 层反应器 (UASB)

一、升流式厌氧污泥层反应器的特 征及构造

➢ 1.特征

➢ 升流式厌氧污泥层(Upflow Anaerobic Sludge Blanket,简称 UASB)反应器是荷兰学者莱廷格 (Lettinga)等人在70年代初开发的,在国外,目前 己广泛用于高浓度有机废水处理,规模较大的容 积达5500m3,每天可产沼气2000m3,COD去除 率达85%。1980年代,北京市环境保护研究所、 清华大学、哈尔滨建筑工业大学开展了UASB的 研究,目前在我国工业废水处理中已得到广泛应 用。UASB反应器工作原理如图所示。

2.构造

反应器主要由下列几部分组成 ➢ 1)进水配水系统,其主要功能是:①将进入反应

器的原废水均匀地分配到反应器整个横断面;并 均匀上升;②起到水力搅拌的作用。这都是反应 器高效运行的关键环节。 ➢ 2)反应区,是升流式厌氧污泥床的主要部位,包 括颗粒污泥区和悬浮污泥区。在反应区内存留大 量厌氧污泥,具有良好凝聚和沉淀性能的污泥在 池底部形成颗粒污泥层。废水从厌氧污泥床底部 流入,与颗粒污泥层中的污泥进行混合接触,污 泥中的微生物分解有机物,同时产生的微小沼气 气泡不断地放出。微小气泡在上升过程中,不断 合并,逐渐形成较大的气泡。在颗粒污泥层上部, 由于沼气的搅动,形成一个污泥浓度较小的悬浮 污泥层。

UASB与IC及USR区别

1、UASB与IC的区别UASB与IC在运行上最大的差别表现在抗冲击负荷方面,IC可以通过内循环自动稀释进水,有效保证了第一反应室的进水浓度的稳定性。

其次是它仅需要较短的停留时间,对可生化性好的废水的确是优点。

大家同意因为IC运行稳定,抗冲击负荷效果好,容积负荷高,投资省等许多优于UASB的优点,是否就应该因此而放弃再选有UASB了呢?IC缺点尤其在污水可生化性不是太好的情况下,由于水力停留时间比较短去除率远没有UASB高,增加了好氧的负担。

另外,IC由于气提内循环,特别是对进水水质不太稳定的厂,导致IC出水水量极不稳定,出水水质也相对不稳定,有时可能还会出现短暂不出水现象,对后序处理工艺是有影响的。

UASB比IC突出优点就是去除率高,出水水质相对稳定。

但IC优点还是很多的,特别是对于高SS进水,比UASB有明显优势,由于IC上升流速很大,SS不会在反应器内大量积累,污泥可以保持较高活性。

对于有毒废水也是如此!IC运行温度的设计完全和UASB一样,在调试运行上和UASB区别不大,只是在刚进水调试时尽可能采用水力负荷高些,然后逐步交互提升水力、有机负荷,尽可能在负荷提升过程中保证第一反应室上升流速大于10m/小时,但最大水力负荷最好控制在20m/小时以下,这样即保证第一反应室污泥床的传质效果,也避免污泥流失.冬季进水管道及反应器最好保保温,因为厌氧菌对温度波动特敏感,对负荷波动适应要相对好的多.其实IC的调试比UASB要好调的多,能调试好UASB的,应该调试好IC没有太大问题.不是应为上升流速大,会不好控制而延长调试周期.IC它对进水水质的要求仅是相对稳定就行,它要求高的上升流速仅是满足第一反应室污泥床处于膨化状态,加大传质效果,IC的高度较高,你不必太担心会有污泥流失,因为内部它有两层三相分离,更何况第一反应室产气量较大,绝大部分沼气被第一反应室分离收集提升到顶部的气水分离气包进行气与泥水的分离.第二反应室气量少泥水更易分离沉降.若接种颗粒污泥基本一个月便可达到设计负荷是没有问题的,絮状污泥可能需三到五个月。

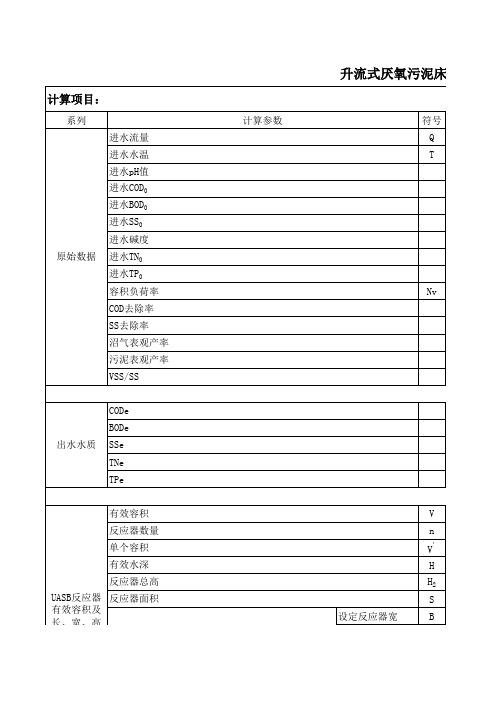

升流式厌氧污泥床反应器(UASB)设计计算书

UASB反应器 有效容积及 长、宽、高 尺寸的确定

反应器尺寸(矩形池)

反应器的长 取整反应器的长 上升流速 反应器直径

L

反应器尺寸(圆形池)

取整反应器直径 上升流速 长

D

L B H ø H S V

矩形池

宽 高 直径 高 矩形池 圆形池 矩形池 圆形池 矩形池 圆形池 矩形池 圆形池

反应器的外 圆形池 形尺寸 重新核算后的面积 重新核算后的容积

反应器最大单体体积应小于3000m3 考虑检修不停产,一般选取2座。 反应器有效水深应在5~8m之间

矩形设备的长宽比小于4

上升流速宜小于0.8m/h 圆形设备的高径比在1~3之间 上升流速宜小于0.8m/h

沉淀区表面负荷宜小于0.8m3/(m2· h) 一般取值大于1.0m

一般可取45~60°

相邻两个下三角形集气罩之间的水平距离

m2 m2 m/h m/h m m2 m2 m2 m2 m/h m/h m m m m m m m/h m/h cm g/(cm· s) g/(cm· s) cm/s m/h

17.66 19.87 0.21 0.19 0.64 16.38 18.43 6.40 5.65 0.11 0.20 0.52 0.91 0.40 1.31 1.80 3.11 0.28 0.25 0.01 0.01 0.02 0.27 9.59 2.28 34.31 38.59

。 m³ /d 118.80

m3 m2 m m kgSS/d

23.76 0.01 0.13 1.20 24.75

计算书

计算人:

计算公式/取值依据/说明 常温20~25℃,中温35~40℃,高温50~55℃ pH值宜为6.0~8.0 进水CODcr浓度宜大于1500mg/L 进水中悬浮物含量宜小于1500mg/L 一般在300~700mg/L 一般在25~83mg/L 一般在5~17mg/L 颗粒污泥一般可以达到5.0~6.0,絮状污泥一般取值2.0~3.0 对于有机废水去除率可以达到80%~90% 一般去除率为70%左右。 一般沼气产率为0.3~0.5m3/(去除kgCOD) 一般产率按照0.05~0.1kgVSS/(去除kgCOD)计算 一般在0.6~0.85之间

关于UASB的升流式厌氧污泥床反应器详解

关于UASB的升流式厌氧污泥床反应器详解!升流式厌氧污泥床反应器是一种处理污水的厌氧生物方法,又叫升流式厌氧污泥床,英文缩写UASB(Up-flowAnaerobicSludgeBed/Blanket)。

由荷兰Lettinga教授于1977年发明。

污水自下而上通过UASB。

反应器底部有一个高浓度、高活性的污泥床,污水中的大部分有机污染物在此间经过厌氧发酵降解为甲烷和二氧化碳。

一、UASB工艺的主要特点1)利用微生物细胞固定化技术-污泥颗粒化UASB反应器利用微生物细胞固定化技术—污泥颗粒化,实现了水力停留时间和污泥停留时间的分离,从而延长了污泥泥龄,保持了高浓度的污泥。

颗粒厌氧污泥具有良好的沉降性能和高比产甲烷活性,且相对密度比人工载体小,靠产生的气体来实现污泥与基质的充分接触,节省了搅拌和回流污泥的设备和能耗,也无需附设沉淀分离装置;同时反应器内不需投加填料和载体,提高了容积利用率,避免了堵塞问题,具有能耗低、成本低的特点。

2)由产气和进水的均匀分布所形成的良好的自然搅拌作用在UASB反应器中,由产气和进水形成的上升液流和上窜气泡对反应区内的污泥颗粒产生重要的分级作用。

这种作用不仅影响污泥颗粒化进程,同时还对形成的颗粒污泥的质量有很大的影响,同时这种搅拌作用实现了污泥与基质的充分接触。

3)设计合理的三相分离器的应用三相分离器是UASB反应器中最重要的设备,它可收集从反应区产生的沼气,同时使分离器上的悬浮物沉淀下来,使沉淀性能良好的污泥能保留在反应器内。

三相分离器的应用避免了辅设沉淀分离装置、脱气装置和回流污泥设备,简化了工艺,节约了投资和运行费用。

4)容积负荷率高对中高浓度有机废水容积负荷可达20kgCOD/(m3•d),COD去除率均可稳定在80%左右。

5)污泥产量低与传统好氧工艺相比,污泥产量低,污泥产率一般为0.05kgVSS/kgCOD~0.10kgVSS/kgCOD,仅为活性污泥产泥量的1/5左右。

纯干货:最全厌氧反应器汇总及其优劣探析

纯干货:最全厌氧反应器汇总及其优劣探析食品、生物、化工等行业排放大部分废水都属于高浓度有机废水,仅利用常规的物化、生化处理较难达到处理目的,同时存在投资大,操作管理难,运行成本高等一系列问题。

随着科研的不断深入,厌氧反应器作为一种高效的生物膜处理方法渐渐登上舞台,它主要是利用微生物与污水中的有机物接触吸附分解有机物,以达到有效处理有机废水、废弃物的目的。

“目前厌氧反应器的发展已经历了三代,本期小沼将对这三代最具代表性的厌氧反应器及其优劣势进行梳理,望对君从事有机废水、废弃物处理及大中型沼气工程的建设有所帮助!”第一代厌氧反应器第一代反应器以厌氧消化池为代表,废水与厌氧污泥完全混合,属低负荷系统。

包括:常规厌氧反应器(CADT)、全混式反应器(CSTR)、厌氧接触消化器(ACP)等。

1常规厌氧反应器(CADT)常规厌氧反应器也叫常规沼气池,是一种结构简单、应用广泛的工艺类型。

CADT结构图该消化器无搅拌装置,原料在其中呈自然沉淀状态,一般分为4层,自上而下依次为浮渣层、上清液层、活性层和沉渣层,其中易于消化、活动旺盛的场所只限活性层,因而效率较低。

我国农村较为常见。

2全混式反应器(CSTR)全混式消化器是在常规消化器中安装了搅拌装置,使得原料处于完全混合状态,因而,使得活性区域遍布于整个消化区,效率相比于常规消化器明显提高,故又称高效消化器。

该消化器常采用恒温连续投料或半连续投料运行,适用于高浓度及含有大量悬浮固体原料的处理。

CSTR结构图搅拌器工作原理工艺优点1、原料适应性广。

适用于畜禽粪便等各种有机垃圾,城市污水厂污泥稳定化处理及高浓度、高悬浮物、难降解有机废水的处理。

2、消化池具有完全混合的流态,原料与底物接触充分,发酵速率高,容积产气率较高。

3、消化器内温度分布均匀。

4、厌氧消化反应与固液分离在同一个池内实现,结构简单、能耗低、运行管理方便。

5、由于有强制机械搅拌,在高浓度状态可有效控制原料的沉淀、分层以及表层浮渣结壳、气体溢出不畅和短流等问题。

厌氧反应器组成及分类

厌氧反应器组成及分类厌氧反应器是用于处理有机废水的生物反应器,其中厌氧微生物在无氧或缺氧条件下,通过分解有机物来产生能量,同时生成甲烷和二氧化碳等气体。

厌氧反应器的主要组成和分类如下:一、厌氧反应器的组成1.反应器主体:是反应器的核心部分,通常由圆柱形或矩形结构组成。

2.填料:为厌氧微生物提供栖息和生长的场所,常见的填料有厌氧生物球、厌氧生物膜等。

3.搅拌装置:用于混合和分散反应器内的液体和固体物质,促进微生物与废水充分接触。

4.气体排放装置:用于收集和排放反应器内产生的气体,如甲烷和二氧化碳。

5.进水口和出水口:分别用于向反应器内加入废水和从反应器内排出处理后的废水。

6.温度控制装置:用于调节反应器内的温度,以适应厌氧微生物的生长和代谢。

7.控制系统:用于监控反应器的运行状态,如温度、pH值、溶解氧等参数,并通过自动控制装置进行调节。

二、厌氧反应器的分类1.根据处理废水的类型:可分为高浓度有机废水厌氧反应器和低浓度有机废水厌氧反应器。

高浓度有机废水厌氧反应器适用于处理含有大量有机物的废水,如食品、造纸、酿造等行业的废水;低浓度有机废水厌氧反应器适用于处理含有较低有机物浓度的废水,如生活污水等。

2.根据运行方式:可分为升流式厌氧反应器和降流式厌氧反应器。

升流式厌氧反应器中废水自下而上流动,适用于处理含有较高悬浮固体或悬浮固体含量变化较大的废水;降流式厌氧反应器中废水自上而下流动,适用于处理含有较低悬浮固体或悬浮固体含量较稳定的废水。

3.根据结构形式:可分为常规型厌氧反应器和高效型厌氧反应器。

常规型厌氧反应器结构简单,适用于处理中等浓度的有机废水;高效型厌氧反应器结构复杂,适用于处理高浓度有机废水或处理能力较大的系统。

4.根据是否需要加热:可分为常温厌氧反应器和高温厌氧反应器。

常温厌氧反应器适用于常温条件下的废水处理;高温厌氧反应器适用于高温条件下的废水处理,通常需要加热到35℃以上。

5.根据处理效果:可分为一级厌氧反应器和多级厌氧反应器。

uasb反应器进水基本条件

uasb反应器进水基本条件

UASB(上升流式厌氧污泥床)反应器是一种高效处理有机废水的生物反应器,其进水基本条件如下:

1. 收集污水:将废水从排水口收集起来,通过管道输送至反应器。

2. 进水水质:进水在进入UASB反应器前,通常会进行预处理,如除油、减少固体悬浮物等操作。

进水的COD浓度通常为1000-5000 mg/L,BOD5浓度为300-3000 mg/L,并且应确保进水pH值在中性范围内。

3. 进水流量:根据实际处理需求,控制进水流量以保持反应器内的水力负荷。

流量的控制通常使用流量计来实现。

4. 进水温度:进水温度对UASB反应器的性能和微生物活性有影响。

通常,进水温度应保持在20-35摄氏度之间。

5. 进水停留时间:进水停留时间是指进入反应器的污水在反应器内停留的平均时间,通常为4-12小时,可以根据具体情况进行调节。

综上所述,UASB反应器的进水基本条件包括进水水质、进水流量、进水温度和进水停留时间等。

根据实际情况,可进行适当调整以实现最佳的反应器性能。

厌氧UAF简介

UAF运行影响因素——堵塞问题

升流式AF底部最易形成堵塞; 废水悬浮物SS浓度高容易造成堵塞; 废水有机物浓度较高,填料粘度较小时易形 成堵塞; 高浓度废水在反应器内沿高度有较大的浓度 梯度,使污泥增至更加不均衡; 容积负荷一定时,浓度大的废水具有较小的 上升流速,呈塞流状,也容易形成堵塞; 较低的上升流速不利于物质扩散,高浓度进 水可能造成局部pH降低和有毒物积累。

交叉流型滤料:由不同倾斜方向的波纹管或 蜂窝管所组成,倾斜角一般60°。当水流经 滤层时,呈交叉形(或称折流形)流向,其 比表面积和孔隙率与管流型滤料相近,但COD 去除率高,工作特性较好,应用日益广泛。

纤维滤料:比表面积和孔隙率均较大,污水流 经滤池时,纤维随水漂浮,可增强其上的生物 膜与污水接触效果,提高有机物的传质效率。 同时由于水流的剪切作用,还可使生物膜厚度 不致过大,以保证较高的生物活性和良好的传 质条件。但采用软性纤维滤料时,生物膜易产 生结团现象。常用的纤维滤料有软性尼龙纤维 滤料、半软性聚乙烯、聚丙烯滤料、弹性聚苯 乙烯滤料等。

为了防止堵塞和其它不利情况发生,可采用 出水循环的办法,大部分出水循环稀释进水 的AF工艺称为完全混合式AF工艺。 进水和出水的有机物浓度差和污泥浓度差都 显著减小,基本消除滤池堵塞问题。 对进水起中和作用,减少了中和剂用量。

由于堵塞问题:UAF以处理溶解性有机废水为 主,进水SS控制在200mg/L以下。 如果悬浮物可降解并均匀分散在废水中,则 对AF几乎不产生不利影响。 对于悬浮物较高的废水,应选择粒度大和孔 隙率大的填料。 采用降流式厌氧滤池有助于克服堵塞,因为 降流式中微生物几乎全部附着在填料和管壁 上以生物膜存在。但无法保持高浓度污泥。 降流式处理含硫废水,所产生毒性H2S大部分 从上逸出,反应器内H2S浓度小,有利于克服 毒性影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

升流式固体厌氧反应器(USR),是一种结构简单、适用于高悬浮固体有机物原料的反应器。

原料从底部进入消化器内,与消化器里的活性污泥接触,使原料得到快速消化。

未消化的有机物固体颗粒和沼气发酵微生物靠自然沉降滞留于消化器内,上清液从消化器上部溢出,这样可以得到比水力滞留期高得多的固体滞留期(SRT)和微生物滞留期(MRT),从而提高了固体有机物的分解率和消化器的效率。

在当前畜禽养殖行业粪污资源化利用方面,有较多的应用。

许多大中型沼气工程,均采用该工艺。

经过USR处理后产生的沼液属于高浓度有机废水。

该废水具有有机物浓度高、可生化性好、易降解的特点,不能达到排放标准,因此除用于花卉蔬菜等的肥料外,剩余沼液须回流至集水池,经过好氧处理后达标回用或排放。

针对该沼液含氨氮较高的特点,通过预处理可将溶于水的挥发性氨氮部分去除。

沼液中的有机物则通过生物法进行处理。

即利用水中微生物的新陈代谢作用,将有机污染物降解,达到净化水质、消除污染的目的前处理7.1前处理工艺类型7.1.1 “能源生态型”沼气工程污水通过管道自流入调节池,在调节池前设有格栅,以清除较大的杂物,人工清出的粪便运至调节池,与污水充分地混合,然后流入到计量池,计量池的容积根据厌氧消化器的要求确定。

当以鸡粪为原料时,应在调节池后设沉砂池。

粪便的加入点与厌氧消化器类型有关,一般在调节池加入,带有搅拌装置的塞流式反应器也可直接加入到厌氧消化器。

7.1.2 “能源环保型”沼气工程污水通过管道自流入调节池,在调节池前设有格栅,以清除较大的杂物,调节池的污水用泵抽入到固液分离机,分离的粪渣用作有机肥原料,分离出的污水流入沉淀池,沉淀的污泥进入污泥处理设施,上清液自流入集水池。

7.2前处理的一般规定7.2.1 “能源生态型”沼气工程前处理的一般规定a、前处理的目的是将粪便污水调质均化,为厌氧产沼气创造条件;b、污水进入固液分离机前应通过格栅清除污水中较大的杂物;c、以鸡粪为原料时宜设沉砂池;d、以牛粪为原料时应有粪草分离装置;e、沟渠坡度应确保污水自流入沉砂池或计量池。

其设计按GBJ14中第三章的相关规定。

7.2.2 “能源环保型”沼气工程的前处理的一般规定a、前处理的目的是用物理方法尽量清除粪污中的固形物;b、污水进入固液分离机前应通过格栅清除污水中较大的杂物;c、应在排污后3h内进行污水的固液分离;d、沉淀池应设在固液分离机后;e、沟渠坡度应确保污水自流入沉砂池、集水池。

其设计按GBJ14中第三章的相关规定;f、固液分离机是否需要与污水中SS浓度和污水量有关,当SS浓度不大于2000mg/l和污水量小于50m3/d时可不用。

7.3格栅格栅的设计应符合以下要求:a)格栅应设于集水池前,其数量不宜少于二道,一道粗格栅栅条间隙为20mm~40 mm去除大型杂物,一道细格栅栅条间隙为5mm~15mm去除中小型杂物。

格栅应便于清除杂物和清洗;b)污水过栅流速一般为0.5 m/s~0.8 m/s,格栅倾角为45°~75°;c)格栅处应设置工作平台,其高度应高出格栅前最高设计水位0.5 m。

采用格栅机时,参照设备说明书。

7.4调节池7.4.1 在进水口处应设置调节池。

7.4.2 调节池容积应按式(1)计算:V=Q/n (1)式中:V—调节池有效容积,单位为立方米(m3);Q—畜禽养殖场每日排污水量,单位为立方米每日(m3/d);n—畜禽养殖场每日排污次数。

7.5固液分离机选用固液分离机时,应遵守下列规定:a)应根据被分离物料的性质、流量、脱水要求,经技术经济比较后选用;b)污水进入固液分离机的含水率一般不应小于98%;c)固液分离机的设置应考虑到废渣的贮存、运输。

7.6沉淀池7.6.1 沉淀池设计见GBJ14中6·4相关规定。

7.6.2 畜禽污水滞留时间应大于1h。

7.6.3 沉淀池应设排泥管道。

7.6.4 当以鸡粪为原料而前面未有沉砂池时应有沉砂功能。

7.7集水池7.7.1 畜禽养殖场污水厌氧处理系统前,应设置集水池。

7.7.2 集水池容积不应小于该池水泵30min的出水量。

7.8泵与泵房7.8.1 泵的选择应根据其用途和输送介质的种类、流量、扬程和工作性质等因素确定,应符合下列要求:a)泵应尽量选用同一型号;b)进料泵应设置一台备用泵与工作泵并联。

7.8.2 泵房及室内机组基础布置、设计按GBJ14中4·3相关规定执行。

8厌氧消化8.1一般规定8.1.1 厌氧消化器的选择和设计应根据粪污种类、工程类型和工艺路线确定。

8.1.2 厌氧消化器设计,应符合下列规定:a)根据发酵原料选用适宜的厌氧消化器;b)厌氧消化器应设有取样口和测温点;c)厌氧消化器在设计上要有防止超正、负压的安全装置及措施。

其防止超正、负压力装置的安全范围,应满足工艺设计的压力及池体安全的要求;d)厌氧消化器的下部管道凡有阀门处应设计为串联式双阀门,内侧阀门为常开;e)池体侧面下部应设有检修人孔、排泥管(其管径不小于100 mm),人孔中心与池外地平的距离不大于1 m。

直径不宜小于600 mm;f)厌氧消化器必须达到抗渗和气密性要求,并应采取有效的防腐蚀措施和保温措施。

g) 厌氧消化器应有沉降检测点。

8.2“能源生态型”沼气工程所用厌氧消化器8.2.1 厌氧消化器主要反应器有升流式固体反应器(USR)、全混合厌氧消化器(CSTR)和塞流式反应器(PFR);8.2.2 厌氧消化宜采用中温消化(35℃左右),也可采用近中温消化(25~30℃),或采用高温消化(55℃左右)。

8.2.3 中温发酵主要设计参数宜符合表1的规定。

表1 中温发酵厌氧消化器主要设计参数序号项目升流式厌氧固体床全混合厌氧消化器塞流池1 温度(℃)35℃左右35℃左右35℃左右2 水力滞留期 (d) 8~15 10~20 15~203 TS浓度(%) 3~5 3~6 7~10去除率(%) 60~80 55~75 50~704 CODcr负荷5 COD5~10 3~8 2~5 cr(kg/(m3·d))6 投配率(%) 7~12 5~10 5~78.2.4 厌氧消化一般采用一级厌氧消化。

8.2.5 对于投配率(%),进料COD cr高时宜用下限值,进料COD cr低时宜用上限值。

8.2.6 厌氧消化器的总有效容积,可按式(2)计算:V=TQ (2)式中:V-厌氧消化器的总有效容积,单位为立方米(m3);Q -设计处理量,单位为立方米每天(m3/d);T-设计水力滞留期,单位为天(d)(中温,PFR取15d~20d、USR取8d~15d);8.2.7沼气产量理论上每去除1kgCOD cr可产0.35 m3甲烷。

8.2.8 不同厌氧消化器装置的几何尺寸a) 升流式固体反应器一般采用立式圆柱形,有效高度6m~12m;b)塞流式高浓度厌氧消化器,大多采用半地下或地上建筑。

8.2.9 厌氧消化器内的溢流管可采用倒U型管、溢流堰方式,应设有水封器和通气管。

8.2.10 升流式反应器应选用合理的布水方式,以保证液体均匀上升,避免短路、勾流。

其设计应满足下列要求:a) 布水器的喷水孔应朝池底与水平面夹角不大于40º;b) 布水器设置于厌氧消化器底部,距池底的距离应不大于1m;8.3“能源环保型”沼气工程所用厌氧消化器8.3.1 厌氧消化器主要有升流式厌氧污泥床(UASB)、复合厌氧反应器(如UBF)。

8.3.2 厌氧消化一般采用常温消化,但最低温度不宜低于15℃。

8.3.3 主要设计参数宜符合表2的规定。

表2厌氧消化器主要设计参数序号项目参数参数备注1 温度(℃)25 15 12℃以上2 水力滞留期(d) 1.5~3 2~4 温度高时宜用下限值,温度低时宜用上限值3 TS浓度(%) <1 <14 CODcr去除率%) 70~85 70~855 CODcr负荷(kg/(m3·d))3~5 1~2 温度高时宜用上限值,温度低时宜用下限值8.3.4 厌氧消化器的总有效容积,可按下式计算:按容积负荷计算:V=24(S o-S e)Q/(U v) (3)式中:V——厌氧消化器的总有效容积,单位为立方米(m3);S o——厌氧消化器进水化学需氧量,单位为克每升(g/L);S e——厌氧消化器出水化学需氧量,单位为克每升(g/L);Q——厌氧消化器的设计流量,单位为立方米每小时(m3/h);U v——厌氧消化器的化学需氧量容积负荷,单位为公斤COD cr每立方米(kgCOD cr/m3);8.3.5 厌氧消化器沼气产量的计算理论上每去除1kgCOD cr可产0.35 m3甲烷。

8.3.6 升流式厌氧污泥床(UASB)a) UASB反应器平面形状有矩形和圆形,高度不宜超过10m;b) 反应器的设备有三相分离器、布水系统、排泥装置及沼气收集系统等。

8.4加热保温沼气工程一般应有加热保温措施。

8.4.1 对采用中温(或高温)发酵的厌氧消化器加热,宜采用蒸汽直接加热,蒸汽通入点宜在计量池内,也可采用厌氧消化器外热交换或池内热交换。

对大型消化器也可将几种加热方式结合使用。

8.4.2 对采用常温发酵的厌氧消化器应保证池内料液温度不低于12℃。

当料温不够时,宜采用蒸汽直接加热,蒸汽通入点宜在集水池内,也可采用厌氧消化器外热交换或池内热交换。

8.4.2 消化器应有保温措施,宜采用外保温。

8.5沼气净化8.5.1 沼气净化系统包括:气水分离器、砂滤、脱硫装置。

8.5.2 经过净化系统处理后的沼气质量指标,应符合下列要求:a)甲烷含量55%以上;b)硫化氢含量小于20 mg/m3。

8.5.3 沼气净化见GBJ16、GB50028中相关规定。

8.5.4 沼气中水蒸汽一般采用重力法脱水。

对产量大于1000 m3/d的沼气工程,也可采用冷分离法、固体吸附法、溶剂吸收法等脱水工艺处理。

8.5.5 重力法沼气气水分离器可按以下参数设计:a)进入气水分离器的沼气量应按日产沼气量计算;b)气水分离器内的沼气供气压力应大于2kPa;c)气水分离器的压力损失应小于100 Pa;d)气水分离器筒体高度为直径的4~6倍;e)气水分离器应设有自动排水装置。

8.5.6 沼气管的最低点必须设置冷凝水集水器。

8.5.7 沼气脱硫a) 沼气中硫化氢含量主要由发酵原料决定。

可以同一地区、同一畜种类似沼气工程所产沼气中的硫化氢含量为参照;b) 脱硫技术方案应根据工程具体情况作经济分析后再做确定。

干法脱硫法可参照表3确定;表3 沼气干法脱硫法选择沼气中硫化氢含量脱硫方法<2g/m3一级脱硫法2g/m3~5g/m3二级脱硫法c) 脱硫装置(罐、塔)应设置两个,一备一用,应并联连接;d) 脱硫装置宜在地上架空布置。