IPQC作业规范及常见制程异常改善分析报告

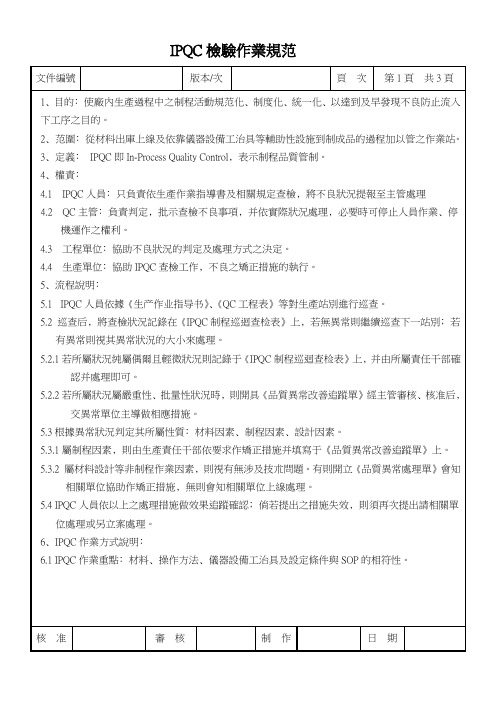

IPQC检验作业规范

7.1《制程檢驗管理程序》

7.2《巡回檢驗基准書》

7.3 QC工程表

8.1《IPQC制程巡迴查检表》

8.2《品質異常處理單》

9 附件

9.1 流程圖

核 准

審 核

制 作

日 期

IPQC檢驗作業規范

文件編號

版本/次

頁 次

第3頁 共3頁

作業流程圖

流程

相關表單

6.2IPQC作業事項﹕

6.2.1 原則上為每2小時巡回一次﹐具體作業依實際狀況進行。

6.2.2 均采用隨機性的巡查﹔亦可借鑒產品的品質狀況來判定其作業的規范化。

6.2.3 正常情況下﹐有要求對站別產品進行管制時﹐其樣本n≧5(每人或台/次)。

6.2.4 當某一站別出現重大異常時﹐IPQC應對其站別產品(其樣本n≧5)進行連續三天的管制﹐使其狀況穩定后再恢復正常作業。

6.2.5 若有特殊要求時﹐依特殊要求進行管制。

6.2.6 其它事項執行狀況的追蹤﹕

a.矯正預防措施。

b.工程變更

c.ISO相關規定

d.客訴改善措施

6.2.7 每月需要對IQC/PQC/FQC/OQA進行4M1E(人員技能、機器&設備狀況及參數設定、使用材料、作業方法、作業環境)的查核,以確認QC檢驗作業的執行狀況。

分析處理及改

善對策之責任單位﹕

生產---制程因素

工程---設計因素

品保---材料因素

核 准

審 核

制 作

日 期

5.4 IPQC人員依以上之處理措施做效果追蹤確認﹔倘若提出之措施失效﹐則須再次提出請相關單位處理或另立案處理。

6﹑IPQC作業方式說明﹕

6.1 IPQC作業重點﹕材料﹑操作方法﹑儀器設備工治具及設定條件與SOP的相符性。

IPQC制程巡检作业指导书

IPQC制程巡检作业指导书引言概述:IPQC制程巡检是一种重要的质量管理工具,用于确保产品在创造过程中的质量稳定性。

本文将详细介绍IPQC制程巡检的作用、流程和注意事项。

一、IPQC制程巡检的作用1.1 提高产品质量:IPQC制程巡检可以及时发现制程中的问题和缺陷,匡助企业及时采取纠正措施,从而提高产品质量。

1.2 减少不良品数量:通过IPQC制程巡检,可以在制程中及时发现不良品,并进行分类和记录,有助于企业分析问题的根本原因,减少不良品的数量。

1.3 提高生产效率:IPQC制程巡检可以匡助企业及时发现制程中的问题,减少不必要的停机和返工,提高生产效率和工作效率。

二、IPQC制程巡检的流程2.1 制定巡检计划:根据产品特性和制程要求,制定巡检计划,明确巡检的时间、地点和内容。

2.2 进行巡检工作:按照巡检计划,对制程中的关键环节和关键参数进行巡检,记录巡检结果。

2.3 分析巡检结果:对巡检结果进行分析,找出问题的根本原因,并采取相应的纠正和预防措施。

三、IPQC制程巡检的注意事项3.1 巡检人员的素质要求:巡检人员需要具备一定的专业知识和经验,熟悉巡检流程和方法,能够准确判断问题的严重程度。

3.2 巡检记录的准确性:巡检记录需要准确详细,包括巡检时间、巡检地点、巡检内容、巡检结果等信息,以便后续分析和追溯。

3.3 巡检结果的分析和处理:对巡检结果进行及时的分析和处理,找出问题的根本原因,并采取相应的纠正和预防措施。

四、IPQC制程巡检的工具和方法4.1 测量工具:使用合适的测量工具对关键参数进行测量,确保测量结果的准确性。

4.2 统计分析方法:采用统计分析方法对巡检结果进行分析,找出问题的根本原因,并进行数据挖掘和预测。

4.3 数据管理系统:建立完善的数据管理系统,对巡检结果进行记录和管理,方便后续的分析和追溯。

五、IPQC制程巡检的改进和优化5.1 持续改进:IPQC制程巡检需要不断进行改进和优化,根据巡检结果和问题的分析,及时调整巡检计划和方法。

IPQC查核问题改善报告

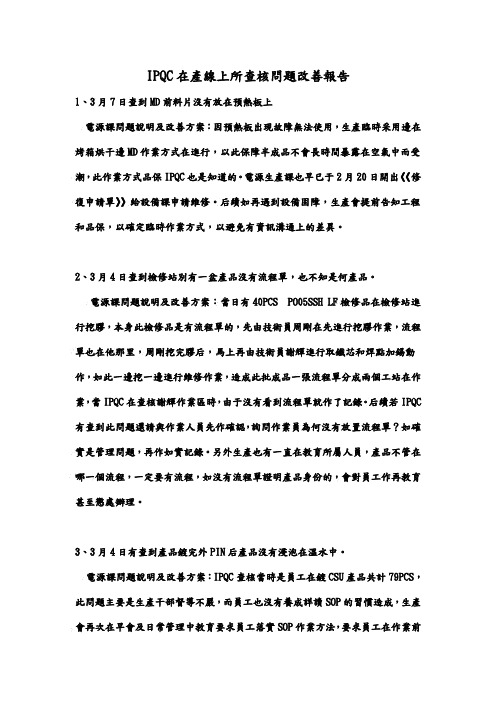

IPQC在產線上所查核問題改善報告1、3月7日查到MD前料片沒有放在預熱板上電源課問題說明及改善方案:因預熱板出現故障無法使用,生產臨時采用邊在烤箱烘干邊MD作業方式在進行,以此保障半成品不會長時間暴露在空氣中而受潮,此作業方式品保IPQC也是知道的。

電源生產課也早已于2月20日開出《《修復申請單》》給設備課申請維修。

后續如再遇到設備固障,生產會提前告知工程和品保,以確定臨時作業方式,以避免有資訊溝通上的差異。

2、3月4日查到檢修站別有一盆產品沒有流程單,也不知是何產品。

電源課問題說明及改善方案:當日有40PCS PO05SSH LF檢修品在檢修站進行挖膠,本身此檢修品是有流程單的,先由技術員周剛在先進行挖膠作業,流程單也在他那里,周剛挖完膠后,馬上再由技術員謝輝進行取鐵芯和焊點加錫動作,如此一邊挖一邊進行維修作業,造成此批成品一張流程單分成兩個工站在作業,當IPQC在查核謝輝作業區時,由于沒有看到流程單就作了記錄。

后續若IPQC 有查到此問題還請與作業人員先作確認,詢問作業員為何沒有放置流程單?如確實是管理問題,再作如實記錄。

另外生產也有一直在教育所屬人員,產品不管在哪一個流程,一定要有流程,如沒有流程單證明產品身份的,會對員工作再教育甚至懲處辦理。

3、3月4日有查到產品鍍完外PIN后產品沒有浸泡在溫水中。

電源課問題說明及改善方案:IPQC查核當時是員工在鍍CSU產品共計79PCS,此問題主要是生產干部督導不嚴,而員工也沒有養成詳讀SOP的習慣造成,生產會再次在早會及日常管理中教育要求員工落實SOP作業方法,要求員工在作業前必須看清楚SOP規范內容才能地行實際作業,干部也隨機抽查員工作業落實狀況,全力避免員工違反SOP作業現象發生。

總結:電源生產課在管理工作中確實還存在著諸多的問題,除生產須自身努力進行改善外,也請品保隨時查核監督,查核到管理及品質問題后協助督導生產作出善。

ipqc制程异常处理流程

ipqc制程异常处理流程IPQC制程异常处理流程一、前言在生产过程中,制程异常是不可避免的。

为了保证产品质量,需要及时有效地处理制程异常。

本文将介绍IPQC制程异常处理流程。

二、IPQC制程异常分类1.外观不良2.尺寸不良3.功能不良4.其他异常三、IPQC制程异常处理流程1.发现异常当生产人员发现任何一个制程出现异常时,应立即停止该工序,并及时通知质量部门。

2.记录信息生产人员应详细记录以下信息:(1)发现时间和地点;(2)具体问题描述;(3)影响范围;(4)相关人员。

3.分析原因质量部门应尽快组织相关人员进行分析,并确定问题的根本原因。

4.采取措施根据分析结果,采取相应的措施:(1)修正工艺参数;(2)更换设备或工具;(3)培训操作人员等。

5.验证效果经过采取措施后,需要进行验证,确保问题得到解决。

6.记录跟踪质量部门应对每一个制程异常进行跟踪记录,并定期进行汇总和分析,以便于持续改进。

四、IPQC制程异常处理的注意事项1.及时处理发现异常后应立即停止该工序,并通知相关人员进行处理,以避免问题扩大。

2.记录详细信息生产人员应详细记录异常信息,以便于后续分析和跟踪。

3.分析原因在采取措施之前,需要对问题进行深入分析,确定根本原因。

4.采取有效措施根据分析结果采取相应的措施,并确保其有效性。

5.验证效果经过采取措施后需要进行验证,确保问题得到解决。

6.持续改进对每一个制程异常进行跟踪记录,并定期进行汇总和分析,以便于持续改进。

五、总结IPQC制程异常处理流程是一个不断完善的过程。

在实际操作中,需要根据具体情况灵活运用,并不断总结经验,提高处理效率和质量。

IPQC巡查及异常处理

IPQC巡查及异常处理

工作方法与技巧

• 6、沟通方式——四个步骤

发现

反馈

指正 要求改善

要有问题意 识,不可忽 视任何细节 问题。当发 现问题时需

细心、耐心 的与员工讲 解错误在哪 。

反馈要具 体,客观 描述。

要记住指正 的目的是指 错在哪里, 具体告诉员 工什么地方

错了,一定 要表示出自 己的着急与 诚恳,要对 事不对人。

产品监控计划

工程标准 指导书、操作规程

选定检查 项目

制定查核表

上级指定的项目 容易出问题的项目

报上级审 批

PPT文档演模板

IPQC巡查及异常处理

工作方法与技巧

• (2)检查表的格式:

PPT文档演模板

IPQC巡查及异常处理

工作方法与技巧

• 2、IPQA的工作特点

• (1)当机立断处理制程异常

IPQA

发生CAR: 对于前面3种情 况要发出异常单

监督追踪: 于暴露问题后适当 时间确认问题场所 的反应与变化

验证确认: 验证责任部门采取 措施的状况,并确 认措施的效果

IPQC巡查及异常处理

工作方法与技巧

1、IPQA常用的工具 (1)检查表 • 检查表是IPQA工作时使用的基本工具之一,其性质就像

作业指导书一样,制作方式如下:

①、制程 过程巡查

人员作业方 式是否与文 件要求一致

拉线/机架/仪器/ 设备等的设置、 保养及记录是否 与文件要求一致

PPT文档演模板

IPQC巡查及异常处理

工作方法与技巧

• 3、IPQA巡查内容

②、产品品质巡查,2小时/次

③、 5S、ESD的巡查等

PPT文档演模板

10月制程不良分析总结报告

法

使用激光分板、超声波清洗 COB

公司高层

11月10日

棉签擦拭次数,废弃棉签误用 棉签蘸取酒精量多 振动后才能测试,终检前跌落工 序 百级工作台封装—测试洁净度 环

梁江(技术) 梁江(技术) 刘新昌(CAM) 马宏伟(品质)

10月30日 10月30 11月3日 11月1日 透明赃物 IPQC巡查 外校 避免硬板打磨 粉尘

CAM组装不良分析及改善

一.制程不良报表 二.TOP3不良原因分析 三.改善措施及验证计划

一.制程不良前三项

1.脏污 2.功能不良 3.模糊

从10月报表统计出前三大不良项目为:

二.TOP3不良原因分析

1.脏污原因分析:

人

漏检 自身作业水平 人员作业没有休息 棉签蘸取酒精太多

脏 污

测

没有调焦最清晰

说明:OQC退检数据下降,说明产线发现问题的能力提高,流出问题减少

使用的棉签是正牌,

棉签公司网站为 http://www.sa-nyo.co.jp/

脏污棉签防止误用装置 (丢进去后无法从顶部取出)

试验1 使用1280*1024显示屏检测前、后,OQC检出不良数据对比 使用前 10月27日 10月28日 10月29日 10月30日 11月3日 OQC检出不良批数 4 1 5 9 11 使用后 11月6日 11月7日 11月8日 11月9日 11月10日 OQC检出不良批数 6 2 6 3 2

11月5日

11月3日 11月3日

委外做镀层分析

川田 符合使用规定要求

功能不良改善措施

改善对象

措施要点

上料前目视检查FPC洁净度

责任人员

张光水(SMT)

实施时间

11月1日

制程异常处理规范

制程异常处理规范(文档来源于网络如有侵权请于联系删除)1.目的规定当制程出现异常时的处理流程及各相关部门的责任,使异常能够得到及时解决,确保生产正常运行。

2.适用范围适用于制程出现异常时的处理。

3.定义:无。

4.职责4.1各生产车间:当生产过程中制程出现异常时发出《不合格品报告单》通知IPQC4.2品质部IPQC对制程异常现象进行确认,并通知QE或PE来现场进行原因分析和处理4.3品质部QE对制程异常进行原因分析并确认责任部门,并对责任部门制订的改善对策进行验证4.4工程部PE对功能及结构性制程异常进行原因分析并确认责任部门4.5责任部门:负责制定异常的临时对策和永久对策并实施。

5.作业程序5.1制程异常发出的时机:5 .1.1当同一不良现象重复出现且不良率超出备损率时;5.2制程异常的发出、确认及通知:5 . 2. 1由车间生产线根据不良现象和事实填写《不合格品报告单》,填写内容包括:订单号、产品型号、生产数量、不良数量、不良率、提出部门、提出时间、订单交期、不良现象描述。

经车间主管(经理)审核后给车间IPQC确认;5 . 2. 2 IPQC在收到车间发出的《不合格品单》后,对异常现象、不良数量、不良率进行确认,并将确认结果填写在“ IPQC确认”栏。

如果确认结果与车间填写的内容不相符时,可退回车间重新填写。

5 .2.3 IPQC 确认后以电话形式通知以下人员到发生异常的现场进行原因分析:5 . 2. 3. 1如果是外观异常,电话通知制程QE工程师到现场进行原因分析;5 . 2. 3. 2如果是功能和结构性异常,电话通知QE X程师和工程部PE工程师到现场进行原因分析;5 . 2. 3. 3如果电话联络不到相关产品的QE工程师或PE工程师时应通知其直接上司做出相应安排。

5.3 原因分析:5.3. 1制程QE工程师和PE工程师接到通知后,应在第一时间到异常发生的车间现场进行确认和原因分析。

5. 3. 2问题分析时应运用5WHY5M1E 8D QC七大手法、IE手法等问题分析技术分析异常的根本原因( Root Cause) , 根据根本原因确认责任部门及提出临时对策。

品质异常改善报告(推荐3篇)

品质异常改善报告第1篇1、锂电生产工艺和品质控制流程的学习与实践。

通过学习圆柱锂离子电池工艺流程图,各型号圆柱锂离子电池SOP、工艺文件,品质控制计划文件,结合日常实践交流工作,熟悉、掌握了锂电生产工艺、品质控制流程和各工序品质控制重点等相关专业知识并运用到实际工作中,督导IPQC严格按工艺文件和品质标准文件执行现场的品质检验工作。

2、品质异常处理流程的学习与实践。

学习公司内部品质异常处理的流程:异常确认,原因分析及对策拟定,改善对策执行及确认,异常跟进处理,异常结案;异常的确认严格依据检验标准执行,分析异常的初步原因并反馈至相关部门协助他们共同处理,使现场品质异常得到快速有效的处理;工作中定义了QC检验注意事项:产品异常和制程异常的区别,现场人、机、料、环、法要素的把控,异常状况详细信息5W,2H的正确填写,并在早会上对QC宣导。

3、品质专案的学习和品质改善会议的召开。

五月初期和中期参加了公司电池壳体生锈品质改善会议,熟悉并撑握品质专案改善处理流程,会议上定出了品质异常解决方案和完成时间,会后督导和跟进改善效果;品质改善会议主要以品质周会为主,每周提前一天把上周的品质数据以表格和图表的形式反应出来,提交部门经理审核后向各部门召开品质周改善会议,品质周会的召开促进了部门内部,部门与部门之间更多的沟通、互动、交流与学习,锻炼了个人独立分析和处理问题的能力。

品质异常改善报告第2篇经对近期时间所出现的异常缺失原因所作的反思,为预防类似事件再次发生,制定如下预防改善方案。

1、尔后不论何种机台生产生产何种料号,严格要求于生产前均需要制作首件,且每轴皆要制作首件,首件经品保确认OK后方可正式量产,预防PIN钉偏造成尺寸偏移不良的出现;2、严格要求品保确认首件的先后顺序,先确认首件外观,再确认首件尺寸,并要求将确认结果记录在“首件检查日报表”内;3、品保人员确认尺寸时,要求结合工程提供的简图用卡尺测量槽/边/孔/外形尺寸,并将测量数据记录在“首件检查报表”内;4、不能用卡尺测量的尺寸,品保人员要将首件送二次元处对尺寸作全测确认首件;品保首件确认OK后,送品保组长审核确认并建立首件OK样品,将首件样品放置于制作机台处,以便操作员/品保对量产后产品以首件作对比确认用;5、量产中生产下机的每趟板均要求操作员做自检确认,主要检查底板与面板(底板主要检查有无漏捞/未捞透,面板主要检查多捞及刮伤等),操作员及品保检验均要记录检查数据与结果,特别是品保人员要记录检验的数量与频率,要与生产记录相对应;7、产线干部/品保干部对组员的执行状况作验收/确认/查核,未按要求作业的人员要进行必要的处罚;8、每日每周对组员进行品质不良宣导/客诉宣导,让其了解厂内及客诉品质异常,教育训导员工品质意识;9、利用公司相关品质统计表张贴公布品质,使全体员工认识品质,优劣对比激发品质竞争气氛,提升公司品质现状;10、干部自我反省,增强责任感与使命感,以身作则,发挥督导力与管理力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IPQC作业规范及常见制程异常改善分析报告

IPQC作业规范及常见制程异常改善分析报告

IPQC 作業規範及常見制程異常改善分析報告

一.作業規範:

1. 首件作業中必須依據客戶簽樣、產品圖、制程作業標準書、生產工令單作業,其

中有任何

一樣料號不同不得作業.並應立即呈報上級,到有結果反饋回來才可生產.

2. 首件作業應全方位檢查,所有重點與非重點尺寸均需檢測,所檢測的部位需用正

確的量測工具或制具.任何尺寸需依圖面尺寸公差或客戶簽樣尺寸生產,不得超越极限

(有班長或班長級以上干部簽樣及實配合格不在此例) ,有客戶承認的可生產.

3. 首件檢測人員需要認真看清楚制造部架模技工所開首件認可書的料號,提防有工

程變更或張冠李戴現象發生.

4. 首件認可只是表示模具的一種穩定狀態,IPQC 巡檢人員不得以首件作為生產參考

依據,必須參照成品圖、作業標準書、客戶簽樣生產(外觀、尺寸相同) .在開機生產時IPQC 巡查人員所檢測產品尺寸與客樣或圖面公差不符時不得自做主張,需立即通知首檢

人員或班長確認,首檢人員或班長認為該尺寸可產需在巡檢記錄表上簽名確認,否則IPQC 巡檢人員有權拒絕生產並立即上報課長級以上干部處理,則首檢人員或班長記過處罰.相

反IPQC 巡檢人員沒有上報,若產生制程不良則由該巡檢人員全權承擔.

5.IPQC 班長每隔1.5~2小時對所有機臺生產品質狀況進行確認,並在IPQC 巡檢記錄上簽名,若無照此方式作業,則制程不良由該IPQC 巡檢人員與班長共同承擔.

6.QC 課長與班長對IPQC 所有人員的作業規範不定時進行稽核並登記在冊.有查核到沒有照上述規定作業的人員初次口頭警告,第二次記過處罰,累犯不改人員降職降薪論處.

7. 品質記錄的填寫要真實準確並按時記錄,不得有弄虛做假行為.

8.IPQC 人員在制程檢測作業中有治具檢測的一定要用治具檢測,不得有不檢行為.

9.IPQC 作業人員在處置制程不良品時凡屬尺寸超差但經實配合格的需征得班長同意

或知悉,不得隱滿不報或自做主張.

10.IPQC 檢驗人員在制程作業中發現制程生產呈現不穩定狀態時,需立即開出

策書>進行改善,並負有追蹤改善結果確認之義務.

11.IPQC 首檢與巡檢人員在檢測工作中需對所檢測產品的上、下工程進行了解,提防

有制造

人員拿錯料生產,造成漏工序(如漏衝孔、漏鉚釘、漏壓毛刺等) 情況存在.

二.制程常見異常分析:

改善措施: C . 原材料表面來料有壓傷壓傷產品表面有髒污、粒子, B . 產品衝

制后的廢料,未及時清衝制,造成壓傷

A . 工件表面太髒的用風槍、布條清理后再進行衝制.

B . 要求作業員每衝制1pcs 產品,用風槍把模具內的廢料、鈇屑吹干凈,並每衝制

10~20pcs產品自檢一次.

C . 加大IQC 進料檢驗的隨機性取樣,來料不良需通知供商處理或選別生產.

A . 作業員拿、取料方式不正確,

B . 擺料方式不正確,產品與產品 PE 片,直接

疊放,劃傷 C . 隔板太髒,表面有粒子,作業員拿取產品時沒有直起直落,而是在隔

板上拖動造成劃傷

A . 班、組長、巡檢員去監督與教導作業員的拿取方式,輕拿輕放,避免產品與模具

碰撞造成劃傷. B . 產品與產品之間不準疊放,中間用隔板或PE 片隔開.

C . 教導作業員的拿取料方式,不準在隔板上拖動,需直取直落,隔板有髒污或粒子

的用

風槍把隔板吹干凈,太髒的隔板不準使用.

A . 教導作業員拿取料方式,拿取料薄的工件時使產品受力均勻.

B . 教導作業員

按規定擺放產品,且產品擺放高度不得超過七層. C . 修正模具,使產品脫料順暢. C . 模具不脫料或脫料不順暢,作業員把產品從模具內取出時掰變形變形 . 作業員拿、取料

方式不 B . 產品擺放方式不正確,擺放高度。