制程不良的分析报告

产品不良原因分析报告模板范文

产品不良原因分析报告模板范文

一、背景介绍

产品不良原因分析报告是对产品在生产和使用过程中出现不良情况进行分析和总结的一种工具。

本报告旨在提供一个模板范文,帮助企业进行有效的产品不良原因分析。

二、报告内容

2.1 不良产品概况

在这一部分,需要对不良产品的概况进行描述,包括不良产品的种类、数量、不良表现等情况。

2.2 不良产品的影响

这部分需要分析不良产品对企业的影响,包括成本增加、客户投诉增多、品牌声誉受损等方面。

2.3 不良产品的原因分析

在这一部分,需要对不良产品的原因进行分析,可能的原因包括材料质量不达标、生产过程存在缺陷、人为操作不当等。

2.4 不良产品的改进措施

最后,需要提出针对不良产品原因的改进措施,包括提高材料检测标准、加强员工培训、优化生产工艺等方面的措施。

三、结论

通过对不良产品的分析,可以发现问题存在的根源,并提出解决方案,从而不断提高产品质量,减少不良产品的产生,提高企业的竞争力和市场份额。

四、附录

在这个部分可以包括更详细的数据分析、图表等信息,以支撑报告中的结论和建议。

以上就是产品不良原因分析报告模板范文的内容,希望能帮助企业更好地进行产品不良原因分析,提高产品质量,促进企业发展。

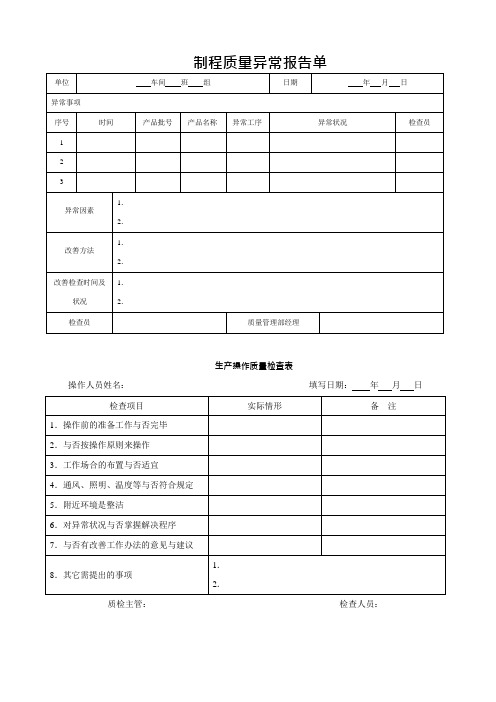

制程质量异常报告单

制程质量异常报告单

生产操作质量检查表

操作人员姓名:填写日期:年月日

质检主管:检查人员:

车间:班组:填写日期:年月日

产品质量抽样检测表

自我质量控制检查表

编号:填写日期:年月日

质检主管:检查人员:

质量管理工作计划表

编号:填写日期:年月日

质量管理小组活动表

部门主管:制表人:

生产物料检查流程阐明

生产物料特采作业流程财务部采购部质量管理部进料检查员

进料检查报告

编号:

制表:复核:审批:

制程异常报告

编号:填写日期:

制表:复核:审批:

质量异常统计表

编号:填写日期:

制表:复核:审批:

成品检查统计表

日期:

制表:复核:审批:

不合格品纠正、防止方法解决单

制表:复核:审批:

不合格品报告

编号:填写日期:

制表:复核:审批:。

产品不良原因分析报告

产品不良原因分析报告1. 背景公司自上线以来,不断受到客户关于产品质量问题的投诉。

为了解决这一问题,公司组织了一次产品不良原因分析,旨在找出造成产品不良的根本原因,为改进提出科学依据。

2. 调研过程2.1 数据收集针对产品不良的具体表现,我们对客户反馈、销售数据和生产流程进行了详细的调研和统计,分析了各个环节的数据。

2.2 问卷调查我们还通过问卷调查了解客户对产品的使用满意度、使用体验以及对产品质量的评价,进一步获取客观反馈。

2.3 多方讨论公司内部组织了多次专题讨论会议,邀请相关部门的负责人和专业人员就产品每个环节进行深入研讨,找出可能存在的问题和瓶颈。

3. 分析结果3.1 材料选择根据调研结果,我们发现部分产品使用的材料质量不过关,存在质量参差不齐的情况,导致产品整体质量无法得到保障。

3.2 生产工艺生产工艺环节存在的问题也是导致产品不良的重要原因。

在生产过程中,存在一些操作细节不到位,导致产品在生产过程中出现瑕疵和缺陷。

3.3 设计缺陷在产品设计方面存在一些缺陷也是造成产品不良的原因之一。

设计团队需要进一步完善设计方案,以确保产品在实际使用中能够稳定可靠。

4. 改进措施4.1 提升材料质量公司将加强对原材料的把控,提高材料的质量标准,从根本上提升产品整体质量。

4.2 优化生产工艺通过对生产工艺的再优化,完善操作流程和技术标准,提高生产过程的工艺精度和一致性,减少产品不良的发生。

4.3 完善设计方案设计团队将根据客户的反馈意见和产品使用情况,进一步改进产品设计方案,消除设计缺陷,提高产品的性能和可靠性。

5. 结论通过产品不良原因分析报告,我们找到了导致产品不良的根本原因,并提出了相应的改进措施。

公司将按照报告提出的建议,不断优化产品质量管理体系,提升产品质量和客户满意度,为客户提供更好的产品和服务。

产品不良质量分析报告单

产品不良质量分析报告单一、报告目的本报告旨在对近期出现的产品不良质量问题进行深入分析,找出问题原因,并提出相应的改进措施,以确保产品质量的持续改进。

二、问题描述最近一段时间,公司生产的款产品出现了一定数量的不良品情况。

产品主要问题集中在以下几个方面:1.外观问题:部分产品存在色差、气泡、划痕、刻字不清晰等问题。

2.功能问题:部分产品在使用过程中出现漏液、漏气等问题。

3.耐久性问题:部分产品使用时间较短就出现开裂、断裂等问题。

三、问题原因分析1.外观问题原因分析:1)生产工艺不稳定:部分产品在生产过程中,工艺参数控制不当,导致产品表面色差较大。

2)质量把控不严格:生产线上存在一些质量检查环节,但并不够严格,容易出现疏漏情况。

3)原材料质量不合格:部分原材料供应商提供的原材料质量与承诺不符,导致产品出现气泡、划痕等问题。

2.功能问题原因分析:1)设计不合理:产品部分结构设计存在问题,导致容易漏液、漏气等功能问题。

2)生产线工艺控制不当:生产过程中部分工艺参数未能达到要求,导致产品功能问题。

3.耐久性问题原因分析:1)材料选择不当:部分产品使用的材料未能经受长期使用的考验,导致开裂、断裂等耐久性问题。

2)原材料供应商质量不稳定:原材料供应商存在质量不稳定的情况,不同批次的原材料质量差异较大。

四、改进措施建议1.外观问题改进措施:1)优化生产工艺:对生产过程中的关键工艺参数进行调整和优化,确保色差控制在合理范围内。

2)质量检查强化:加强生产线上质量检查环节,增加检查频次,确保产品表面没有瑕疵。

3)加强原材料质量把关:与原材料供应商进行沟通,要求提供符合要求的原材料,并建立质量监督机制。

2.功能问题改进措施:1)重新设计产品结构:针对存在漏液、漏气等问题的部分产品,进行结构调整,确保功能得到有效改善。

2)加强生产线工艺控制:对产品生产过程中涉及到功能的工艺参数进行严格控制,确保产品功能稳定可靠。

3.耐久性问题改进措施:1)材料选择优化:重新评估使用材料的性能和耐久性,选择更加耐久可靠的材料进行生产。

烤漆不良分析报告

壹:液體涂裝不良分析一.制程不良分析1 雜質2 暗紋3 水點,油點,針孔.4 噴涂不均(少漆,流漆)5 異色6 溢漆7 少漆8 粗點9 桔皮10 粗粒011 漆泡12 噴點不均13 垂流,邊角聚漆14 掉漆,脫漆15 碰傷,刮傷16 凹凸點,變形,缺料二.涂料特性不良分析1色差值2光澤度3膜厚4附著力5硬度6耐衝擊7遮蓋力8密著性9質感粗糙度(織紋粒徑大小)10耐酒精擦拭液烤制程不良分析一.雜質原因分析:1涂料,溶濟中有雜質.2DISCO噴房內有灰塵絨毛飛揚,飄附於產品表面.3噴房氣溫干燥.4涂裝生產時,上方吊具,軌道有灰塵掉落.5 預熱爐,主烤爐內灰塵未清掃,吸塵,擦拭.6 通風系統過濾布更換.7 產品表面雜質絨毛.改善對策:1.調漆時溶劑用400目過濾綱過濾,調好之涂料用200目過濾綱過濾2遍再使用.2.DISCO通風口過濾布改用400目尼龍綱,杜絕帶有絨毛之布屑進入噴房.3.根據氣溫高低來決定洒水次數,使噴房地面保持一定濕度,避免灰塵,絨毛因氣溫干燥而飛揚飄浮於空氣中.4.吊盤每天吹塵一次,軌道每星期清掃,擦拭一次,每季度更換,吊具吊盤,進行除漆處理.5.根據設備保養檢點記錄,表定期清掃,吸塵,擦拭烤爐.6.通風系統過濾布清洗,更換,保持干凈無塵.7.表面打磨擦拭.二.暗紋原因分析:1. 來料打磨不良,重工品打磨位置未完全遮蓋2.油漆遮蓋力不強改善改策:1.控制來料,針對打磨處嚴格挑選2.針對重工品重新生產時集中處理提高補漆粘度25”±2”3.知悉供應商改善油漆庶蓋力三水點.油點.針孔原因分析:1.壓縮空氣中有少量水份,油脂2.噴漆池添加循環水,有水濺於產品表面3.素材表面有點狀油污未處理干凈改善對策:1.輸出氣壓安裝空氣過濾器使空氣完全過濾干燥2.生產時,禁止添加循環水3.素材表面油污用去漬油擦拭干凈后再進行前處理4.添加化點油,平堤劑四噴涂不均(少漆,流漆)原因分析:1吊盤齒輪轉動不靈活2挂鉤變形,角度不正,長短不一致3DISCO上下定點是否調整最佳狀態4涂料吐出量是否適宜.5手補動作不均勻,導致流漆.改善對策1定期添加耐高溫潤滑油(二周一次)2每換挂鉤,治具時挑選並及時調整3根據制程管制參數看板調整正確上下限4針對生產出產品增加人工修補漆5按參數作業6手補噴涂保持一定距離或均速動作五異色原因分析1涂料中顏料密度不同,密度大的顏料不沉,輕的浮於表面2含鉛或銅系顏料之涂料與硫化氰觸變黑3換色時,噴槍,涂料泵浦油漆管道未徹底清洗干凈改善對策1使用前徹底攪闐均勻2要求供應商不使用含鉛,銅系顏料六溢漆原因分析1上料人員未將產品與治具上套吻合2治具除漆過程中有輕微變形3DISCO噴涂靜電開啟過大4治具上油漆太厚改善對策:1固定專人上料,並對專業上料人員進行教育訓練2換除漆治具時,進行實配,對不良治具挑選或整修3降低DISCO噴涂靜電10-20個單位4治具燃燒除漆七少漆原因分析:1DISCO升降機上點位置太低2DISCO內部道軌未調整適當3涂料秒數過高4DISCO靜電太小改善對策1調整DISCO上點位置高出工件10cm,下點與工件平齊2根據噴涂效果來調整軌道間距3降低涂料秒數4加大靜電,按參數作業八粗點原因分析:1稀釋后的剩余油涂存放過久,再一次使用時,有沉澱物噴於表面2涂料泵浦中沉澱物隨噴槍噴於產品表面3噴點槍嘴結槍不適於噴點作業4噴點槍槍頭阻塞改善對策:1針對剩余涂料二次使用前用200目過濾綱進行過濾一遍再使用2每兩星期對泵浦徹底清洗干凈3更換CIP專用噴點槍頭4每小時擦拭槍頭一次九桔皮原因分析:1產品重工次數過多,超過膜厚120um以上2涂料中樹脂聚合不當,溶劑未配套使用3涂料粘度過高改善對策:1重工品表面全磨,再二次噴涂2要求供就商提供涂料與溶劑之配套資料3降低涂料秒數十粗粒原因分析:1噴涂前素材表面有顆粒狀雜質附於表面2涂裝工具內有顆粒狀雜質3有干的碎漆掉於涂料中,隨設備噴出4織紋漆混於涂料中改善對策:1素材表面徹底清除干凈后再噴涂2將涂裝工具徹底清洗干凈3停滯油漆須過濾后再使用4將涂料標示清楚,以免混料十一漆泡原因分析:1涂料特性影響2預熱爐溫度過高3點漆秒數過高改善對策:1要求涂料供應商改善,添加消泡劑2降低預熱爐溫度3適當降低點漆秒數十二噴點不均原因分析:1轉向器位置未調整好2咬花機上下限未調整好3升降機速度是否達到指定參數4吊具方向是否一致,有無歪斜5噴槍頭是否阻塞改善對策:目視噴涂物,再調整各參數十三垂流,邊角聚漆原因分析:1涂料粘度太稀,噴槍的出漆嘴,口徑偏大2噴涂氣壓過小,勉強噴涂3槍距太近,槍過太慢,未勻速運動4DISCO下限位置過低,靜電過大對策對策:1提高涂料粘度,調整噴槍涂面積2調整空氣氣壓至3.5kg/cm2-50kg/ cm23槍距為25cm-30cm,且槍速為勻速運動4噴涂涂料利用特快干溶劑或快干溶劑稀釋5按正常參數調整十四掉漆,脫漆,磨傷,碰傷,刮傷原因分析:1產品切斷面有毛刺未清除干凈2成呂下料時,擺放,包裝,堆棧板作業不當改善對策:1切斷面毛刺清除干凈后再噴漆2R角用貼膠帶保護,根據工件形狀來確定包裝作業方式十五凹凸點,變形,缺料原因分析: 來料不良改善對策: 反饋前制程,並發送品質異常單,立即做改善動作液烤特性不良分析一色差值二光澤度原因分析:1預熱爐溫度引影2噴點稀密3手工修補噴槍氣壓大小影響三膜厚原因分析:1涂料粘度影響2噴點大小影響3涂料噴吐量影響四附著力原因分析:1主烤爐溫度高低2烘烤時間3涂料稀釋成份4涂料中環氧樹脂與密著劑所點比例貳粉體涂裝不良分析一.雜質二.結塊.粉團三.小工件噴粉不上,或積粉四.噴槍吐出量不穩定五.脫落六.粉塵燃燒七.膜厚不均八.凸粒,凸面九.剝落十.針孔十一.滲色十二.模糊十三.冒泡十四.積粉十五.桔皮十六.R角油污十七.色差十八.光澤十九.附著不良二十.硬度不足一.雜質原因分析:1涂料中有雜質2生產時吊具掉落3噴涂完成后吹粉人員未徹底吹塵干凈4烤爐內有灰塵,絨毛,經循環風車而飄浮於產品表面改善對策:1噴涂前粉體涂料須200目過濾綱震動篩過濾再噴涂2定期清理設備吊具,依設備保養檢點卡3吹粉人員提高品質觀念,針對不良及時處理4烤爐內徹底清掃,吸塵,擦拭二結塊,粉團原因分析:1粉體涂料存放回潮2利用空氣所含水,油3流動槽的流動及漏斗未均勻吐出涂料4粉體噴房溫度過高,粉沫成團5粉未發射器,噴槍嘴磨損改善對策:1存放適當氣溫之倉庫,並根據干濕度記錄表進行管控2所用空氣安裝空氣過濾器3加大流動槽的氣壓2.5-3.0kg/cm2,檢查漏斗是否磨損4更換設備備品三小工件噴粉不上或積粉原因分析:1挂鉤吊具上噴有織紋漆,引影導電功能2粉量過大,靜電太高改善對策:1更換導電挂鉤2調整噴涂各控制參數四噴槍吐出量不穩定原因分析:1空氣壓力不夠2粉沫輸送管過長3吸頭粉筒是否伸到適當位置改善對策:1調整空氣壓力4.0-5.0kg/cm22調整粉沫輸送管3吸頭粉筒與粉箱相距2cm高五脫落原因分析:1未施加電壓2主烤爐循環風車風速過快3噴涂吹粉空氣壓力過高4吹粉人員吹粉槍空氣過大改善對策:1施加靜電電壓至50-60kv2降低循環風車風速3噴槍吹粉空氣壓力調至1.5-2.5間4調整吹粉槍空氣壓力0.5-1.0kg/cm2六粉塵燃燒原因分析:1噴槍與被涂物距離太近2接地不充分3回收裝置的功能不好4電阻因溫度而失去功能改善對策:1調整噴槍距與被涂面25cm-30cm2使接地線充分接地3檢查回收裝置的功能4安裝除濕裝置七膜厚不均勻原因分析:1被涂物與槍的距離太近2噴槍與涂裝室的距離太近3回收涂料老化4靜電吸粉功能不正常5噴涂吹粉空氣壓力過高改善對策:1調整噴槍嘴間距被涂物30cm2注意回收涂料添加比例3檢查靜電系統功能4調整噴涂吹粉空氣壓力2.0-2.5kg/cm2八凸粒,凸面原因分析:1塵污混入2表面異物3膜厚超標4噴槍前端凝結5涂膜不均勻6從涂裝室掉落粉體涂料改善對策:1作業時,杜絕塵污混入2噴涂前將表面徹底清除干凈3調整吐出量,往復機速度.靜電電壓大小4清理噴槍嘴,更換磨損之配件5涂料的平滑性不良6每一工件生產完畢時及時清理粉體噴房九剝落原因分析:1脫脂不充分,有油污,臟污2表面殘膠3素材表面凹凸顯著改善對策:1脫脂前徹底清理表面臟,油污后再脫脂2表面殘膠徹底擦拭干凈后再脫脂3素材挑選十針孔原因分析:1邊角,上下部位膜厚一次性噴涂過高2靜電過高3吹粉氣壓太低改善對策:目視噴涂產品調整適當噴涂控制參數十一滲色原因分析:1脫脂不完全2補正涂料不適當改善對策:1素材表面徹底脫脂干凈2提高切水爐,烘烤溫度3更改修補涂料十二模糊原因分析:1烘烤爐內通風性不強2積滯不燃燒氣體,煤氣未完全燃燒改善對策:檢查各系統功能是否有異常狀況十三冒泡原因分析:表面打磨處除銹不完善,素材噴涂時有銹斑現象.改善對策:噴涂前表面打磨處徹底打磨OK,不可有銹斑殘留而進行噴涂十四積粉原因分析:1噴涂靜電電壓過大,邊角靜電吸收過強2噴槍粉量開至過大3吹粉空氣氣壓太小改善對策:目視噴涂出產品,調整正確控制參數十五桔皮原因分析:1產品噴涂膜厚過高2升降機運動是否保持均速運動改善對策:1降低噴涂膜厚2調整升降機運動速度十六 R角油污原因分析:1脫脂不充分2油污凝聚R角處3R角打磨不徹底4切水爐溫度不夠改善對策:1油臟污擦拭干凈后再脫脂2派專人打磨R角處,將R角打磨粗糙3提高切水爐溫度,190ºC-200ºC×15min十七色差,光澤,附著不良,硬度不足依產品試驗出之數據,再做適當調整,必要時需要求供應商之改善,涂料特性,並發送品質異常單.。

制程分析报告

制程分析报告1. 引言本文档是针对某个特定制程的制程分析报告。

制程分析是为了评估和优化制程中的每个环节,以提高生产效率和质量。

本报告将对制程的各个方面进行深入分析,并提出改进建议。

2. 制程概述在本节中,我们将对制程进行概述,包括制程的目标、流程和参与者等。

2.1 制程目标制程的目标是指为了实现组织的战略目标,制定的具体的生产流程和方法。

制程目标通常包括生产效率、产品质量、生产成本和交付时间等。

2.2 制程流程制程流程是指完成产品或服务所需要的一系列步骤。

具体的制程流程通常包括需求分析、规划、设计、开发、测试、上线和维护等。

2.3 制程参与者制程参与者是指在制程中扮演重要角色的人员或部门。

典型的制程参与者包括产品经理、项目经理、开发人员、测试人员和运维人员等。

3. 制程分析在本节中,我们将对制程的各个方面进行分析,包括流程效率、风险管理和质量控制等。

3.1 流程效率分析流程效率是指在制程中完成任务所需的时间和资源消耗。

本节将对制程中每个环节的效率进行评估,找出效率低下的环节,并提出改善措施。

3.2 风险管理分析风险管理是指在制程中预测、评估和控制风险,并采取措施降低风险对制程的影响。

本节将对制程中存在的风险进行分析,并提出相应的风险控制策略。

3.3 质量控制分析质量控制是指通过监控和管理制程中的质量指标,确保生产的产品或提供的服务符合规定的质量要求。

本节将对制程中的质量控制措施进行分析和评估,并提出改进建议。

4. 制程改进建议在本节中,我们将根据分析结果提出制程改进的建议,以提高生产效率和质量。

4.1 流程改进建议根据流程效率分析的结果,我们可以针对效率低下的环节,提出相应的改进建议,例如简化流程、优化资源分配和引入自动化工具等。

4.2 风险控制建议根据风险管理分析的结果,我们可以提出相应的风险控制策略,例如制定详细的风险管理计划、建立紧急响应机制和加强团队之间的沟通合作等。

4.3 质量控制建议根据质量控制分析的结果,我们可以提出相应的质量控制改进建议,例如引入更严格的质量检查标准、增加测试覆盖率和改善缺陷跟踪和修复流程等。

不良分析报告

不良分析报告不良分析报告模板篇一:不良分析报告模板造成护理不良事件的主要原因是由于护理人员在工作中责任心不强、不严格遵守规章制度、查对制度流于形式、违反操作规程、巡视病房不及时、沟通不良、疏于个人防护等而发生的。

护理不良事件的发生直接或间接影响病人病情,造成了护患矛盾产生,影响了医院的护理安全。

一、护理不良事件来源及后果20xx年第一季度共发生护理不良事件6例,来源于临床科室及门诊科室,虽未给患者造成严重不良后果,但也影响了医院的护理安全。

二、发生不良事件的原因1、查对制度落实不到位:不认真执行各种查对制度,具体表现用药查对不严,在给病人发药时未能及时发现患者外出,未告知病人用药须知,未能提高患者用药依从性。

2、巡视病房不及时,未能按照级别护理要求巡视病房,个别护士在值班,夜班如无新入院病人,则减少进病房巡视次数,或巡视时走马观花,未仔细检查病人的生命体征;或认为新入院病人无大碍,未详细了解病人情况及时发现病情变化。

3、护理人员缺乏急救意识,不能及时发现判断并发症的发生。

透析病人为门诊治疗,大多数病人病情稳定,生存期长,护理人员对透析中一般不良反应处理比较有经验,对不常规的严重并发症没有预先性,缺乏观察处理经验。

4、个人防护不到位,特别是在为患者进行操作治疗时,违反操作规程,个人防护意识不强,简化流程,存在懒惰心理,工作随意性太强,导致被。

5、安全防护措施不到位,未认真向患者及家属告知,对于一些病情不平稳的患者,特别是新入院病人、产后、术后患者未及时进行评估,工作疏忽大意,导致产妇起床解手出现晕厥。

6、护士长监管力度不够,特别是重点环节、重点时段、重点病人的管理。

三、预防护理不良事件发生的措施1、护士长认真组织学习核心制度,特别是查对制度,必须做到人人熟练掌握,同时在日常工作中加强重点时段、重点环节、重点病人的管理,只有人人掌握了流程、标准、才可能正确的执行。

2、严格执行分级护理制度,密切观察患者病情变化,按照级别护理巡视病房,对高危患者进行评估,采取安全防护措施,如床栏、约束带等,同时告知家属留陪侍人,必要时悬挂安全警示标识。

10月制程不良分析总结报告

法

使用激光分板、超声波清洗 COB

公司高层

11月10日

棉签擦拭次数,废弃棉签误用 棉签蘸取酒精量多 振动后才能测试,终检前跌落工 序 百级工作台封装—测试洁净度 环

梁江(技术) 梁江(技术) 刘新昌(CAM) 马宏伟(品质)

10月30日 10月30 11月3日 11月1日 透明赃物 IPQC巡查 外校 避免硬板打磨 粉尘

CAM组装不良分析及改善

一.制程不良报表 二.TOP3不良原因分析 三.改善措施及验证计划

一.制程不良前三项

1.脏污 2.功能不良 3.模糊

从10月报表统计出前三大不良项目为:

二.TOP3不良原因分析

1.脏污原因分析:

人

漏检 自身作业水平 人员作业没有休息 棉签蘸取酒精太多

脏 污

测

没有调焦最清晰

说明:OQC退检数据下降,说明产线发现问题的能力提高,流出问题减少

使用的棉签是正牌,

棉签公司网站为 http://www.sa-nyo.co.jp/

脏污棉签防止误用装置 (丢进去后无法从顶部取出)

试验1 使用1280*1024显示屏检测前、后,OQC检出不良数据对比 使用前 10月27日 10月28日 10月29日 10月30日 11月3日 OQC检出不良批数 4 1 5 9 11 使用后 11月6日 11月7日 11月8日 11月9日 11月10日 OQC检出不良批数 6 2 6 3 2

11月5日

11月3日 11月3日

委外做镀层分析

川田 符合使用规定要求

功能不良改善措施

改善对象

措施要点

上料前目视检查FPC洁净度

责任人员

张光水(SMT)

实施时间

11月1日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制程不良的分析报告

1. 引言

制程不良是制造业中一种常见的现象,它会直接影响产品的质量和性能。

本文将对制程不良进行分析,并提出改进措施以提高制程的稳定性和产品的质量。

2. 制程不良的定义

制程不良是指在生产过程中出现的与制程相关的缺陷或问题。

制程不良通常包括以下几种类型:

- 不合格品率过高 - 生产效率低下 - 产品性能不稳定 - 生产线停机时间长 - 资源浪费等

3. 制程不良的原因

3.1 材料不良

材料不良是制程不良的一个重要原因。

材料不良可能由供应商问题或物料质量控制不当引起。

材料不良会直接影响到制程和产品的质量。

3.2 工艺参数不合理

工艺参数不合理也是制程不良的一个主要原因。

例如,如果生产中的温度、压力等工艺参数没有严格控制,就会导致产品的性能不稳定以及生产效率低下。

3.3 设备故障

设备故障是导致制程不良的另一个重要原因。

如果设备不能正常运转,就会导致生产效率低下、停机时间长等问题。

3.4 人为操作失误

人为操作失误也是制程不良的一个常见原因。

例如,操作工人没有按照正确的操作流程进行操作,就有可能导致制程不良。

4. 制程不良的分析方法

对于制程不良的分析,可以采用以下几种方法:

4.1 数据分析

通过对生产过程中的数据进行统计分析,可以找出制程不良的特征和规律。

例如,可以通过统计合格品率、不合格品率等指标,找出制程不良的关键节点。

4.2 过程控制图

过程控制图可以用于监测制程参数的稳定性和变化趋势。

通过绘制过程控制图,可以及时发现制程参数偏离预期范围的情况。

4.3 原因分析

对制程不良的原因进行分析,可以帮助我们找出问题的根源。

常见的原因分析方法包括5W1H法、鱼骨图、因果关系图等。

5. 制程不良的改进措施

为了提高制程的稳定性和产品的质量,可以采取以下改进措施:

5.1 加强材料质量控制

合理选择供应商,并建立供应商质量管理体系,加强对采购材料的质量控制。

5.2 优化工艺参数

通过对工艺参数的优化调整,确保制程参数在合理范围内,并加强对工艺参数的监控。

5.3 定期维护设备

定期对生产设备进行维护和保养,确保设备的正常运行。

5.4 培训操作人员

加强对操作人员的培训,提高其操作技能和质量意识,减少人为操作失误的发生。

6. 结论

制程不良对产品质量和性能带来了严重影响,但通过对制程不良的分析和改进措施的实施,可以提高制程和产品的质量稳定性。

为了减少制程不良的发生,企业需要注重材料质量控制、工艺参数优化、设备维护等方面的工作,并加强对操作人员的培训和管理。

只有通过不断的改进和优化,才能提高制程的稳定性,保证产品的质量和性能达到客户的要求。