CT-30切割刀使用介绍

CT切割刀使用介绍上海世茂藤仓切割刀

CT-30A基本部件介绍

CT-30A基本部件介绍

切割刀臂

滑动刀座

夹具(型号AD-30A): 适用于250/900μm裸纤

卡扣 卡扣,向右打开卡扣

打开

切割刀臂解锁

7

CT-30A基本部件介绍

CT-30A基本部件介绍

此为刀片保护板,滑动刀座 在弹出状态下,可向上轻轻 拨动,将其取下

滑动刀座 切割时需将其 推至底部

4

产品描述及特点

产品特点

适用光纤:硅光纤 切割裸光纤直径:125μ m 切割角度:平均0.5°(单芯光纤) 刀片寿命:48000次(1000次×16个旋转面×3个高度) 尺寸/重量:102W×82D×46H(mm)/ 210g(含大容量光

纤残渣收集器)

5

二、CT-30A切割刀使用介绍

筹办航空事宜

处

三、从驿传到邮政 1.邮政 (1)初办邮政: 1896年成立“大清邮政局”,此后又设 , 邮传邮正传式部脱离海关。 (2)进一步发展:1913年,北洋政府宣布裁撤全部驿站; 1920年,中国首次参加 万国。邮联大会

2.电讯 (1)开端:1877年,福建巡抚在 架台设湾第一条电报线,成为中国自 办电报的开端。

CT-30切割刀使用介绍(上海世 茂-藤仓切割刀)

目录

产品描述及特点 CT-30A切割刀使用介绍 CT-30刀面及高度调整方法 CT-30刀片更换方法

2

一、产品描述及特点

3

产品描述及特点

产品描述

CT-30系列高精度光纤切割刀适用于切割12芯及以下光纤,同时配有大 容量与小容量的光纤残渣收集器。(图中为CT-30A型号切割刀)

29

历史ⅱ岳麓版第13课交通与通讯 的变化资料

光纤切割刀的使用手册

光纤切割刀的使用手册关于调整DVP切割刀的几个问题及安装刀片一、刀切的不好有以下几种情况:1、切不断:可能是刀在磨损了一段时间后刀的高度低了,这时可松开固定刀片的两个螺丝,把用过的刀面旋转一个很小的角度,再固定好刀片。

如还切不断,要调刀片的高度。

2、端面带刺:说明刀面的高度低了,要调整高度,方法见3、切的端面斜及芯子花:可能刀面的此点不快,可旋转刀面跳过此点。

也可能是刀片的高度调的太高了,这时要把固定刀面的两个螺丝松开,还要把刀座底面固定调节刀片高度的螺丝松开,剥一根裸纤,放在载纤槽上,盖上左面压板,右面压光纤的盖板打开,用一字起旋转调节螺丝,降低刀面的高度,掌握一个原则,用手轻轻把光纤按在左面的橡皮垫上,让光纤与左右橡皮垫接触,刀架在前后运动时,刀片能碰到光纤,光纤有轻微的颤动即可,然后先固定底面的螺丝,再紧两个固定刀面的螺丝。

如端面还是斜则再降低一点高度,如切不断了说明刀面太低了,就要再升高一点。

如此反复即可。

以上是一点简单的调试方法,可以慢慢摸索。

二、替换刀片1. 松开切割刀底部及CAM两边的螺钉2. 取下切割刀底部的螺丝钉3. 把螺钉上在CAM上,用手轻拉螺钉,取出CAM,再取出旧刀片,换上新刀片。

4. 再把CAM安装在原位。

卸下螺钉,上到底部,以备再用。

注意:请勿自行用其它螺钉固定切割刀。

保养清洗方法见光纤熔接机说明书程序调用方法KL系列光纤熔接机内部设置了许多程序,这些程序在平时使用过程中都是可以用到的,如果使用得当,可以更好的完成接续指标。

但是有许多朋友在使用过程中不是很清楚如何正确使用和调用这些程序,为熔接时使用。

下面说明一下这些程序的作用以及如何调用这些程序。

一、各程序的作用: 1、KL系列光纤熔接机熔接程序中,1---5号程序是工厂设置的程序,出厂后是无法进行改动的;6号程序是用户正常使用时的程序;而7号及以后的程序是预留给用户自行设置的,当用户熟悉参数设置方法后调试出合适的参数,可以设置在这些预留程序中,当需要使用时只要调用就可以了,不需要单独记录在本子上;2、KL系列光纤熔接机单模程序和多模程序是独立的,也就是说相互之间是互不干涉的。

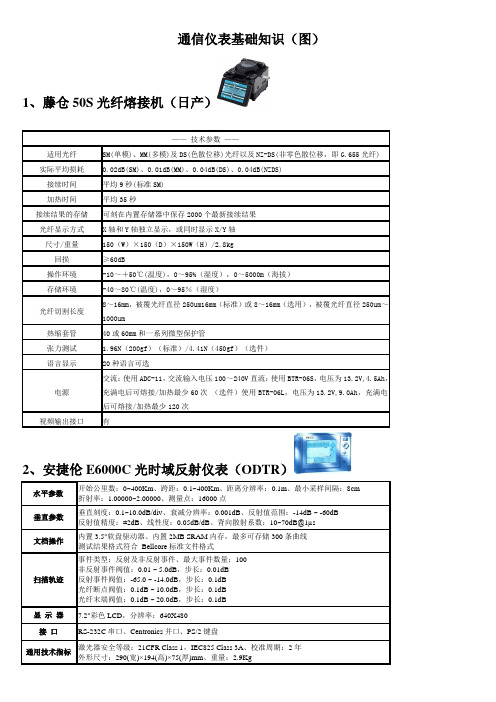

通信仪表基础知识(图)

通信仪表基础知识(图)1、藤仓50S 光纤熔接机(日产)

2、安捷伦E6000C光时域反射仪表(ODTR

)

3、光源、光功率计

无具体介绍

4、其他附件

珐琅头(适配器)电极棒

剥线钳(刮纤刀)CT-30切割刀

ODF子架PC尾纤

壁挂式终端盒SDH传输机架抢代通接线子尖嘴钳

老虎钳钢丝钳

纵向割刀双向套筒式接头盒

终端盒单向套筒式接头盒

两瓣开启式接头盒

仪表保养及工具使用要求

1、所使用的仪表均属于高精密度、电子零件较多的贵重设备,需轻拿轻放;

2、熔接机、OTDR在连接交流电源时,需确认在场电压是否稳定,避免电压过强损伤仪表;

3、在擦拭光纤时,酒精不能滴入熔接槽内,否则会造成反光镜面及放大镜面成雾状;

4、雨天野外作业时,熔接机需按要求用护具保护,防止雨水渗入内部造成短路;

5、各种工具都有各自的使用范围,必须按照规范操作,不能越权使用,如:不能用剥线钳剪扎带,不能

用尖嘴钳剪钢丝等;

6、在使用OTDR和适配器前,需将尾纤用酒精棉擦拭后方可插入PC头,避免长期使用造成灰尘堆积;

7、长期不使用仪表时,需将内部电池拆卸,避免电池内液体泄露损伤仪表;

8、按照责任制度,每天使用完熔接机后,对切割刀具、V型槽进行清洗、保养;

9、光纤切割刀为精密仪器,各螺丝、零件细小,均有插销保护,在熔接过程中起到关键作用,出现故障

时,在没把握的情况下,切勿随意开启切割刀;

10、熔接工作完成时,及时清点好仪表、器具,避免遗漏;

11、保养熔接机时应关闭电源,切勿用任何湿润棉花、尖锐物体擦拭镜面,避免造成镜面损伤;

12、不定期对工具箱内所有工具进行清洗。

外科常用手术器械及使用方法

外科常用手术器械及使用方法外科常用的手术器械有手术刀,剪刀,镊子,镊子,针钳,牵引器,缝合针缝合线。

手术治疗器械是外科手术技术操作的必备物品。

正确掌握各种手术器械的结构特点和基本性能,能够熟练使用是基本要求和保证。

根据杠杆原理,外科器械通常可以分为两类:一种是与器械的轴部,在轴为支点的尾部部分中的力时,尖部,以形成一个悬臂轴,手柄轴部分,以形成一个环臂,活动形成夹紧力时,如镊子,剪刀,持针器,等等;另一种是力仪器,在其前端的操作点,诸如手术刀,钳子等的中点。

一、手术刀手术刀由刀柄和可装卸的刀片结构两部分内容组成。

通常根据类型和大小其柄的长度,把手可以安装在多种不同类型的刀片。

刀片的种类数量较多,按其形态不同可分为圆刀、弯刀及三角刀等;按其大小主要可分为大刀片、中刀片和小刀片。

根据实际需要手术,选择合适的支架和刀片。

一般保持从叶柄和消毒分开。

刀片进行应用持针器夹持系统安装,切不可徒手控制操作,以防割伤手指。

当装载刀片,刀片夹持器与远侧针保持器背面,以使刀片的凹口对准的支架的槽前部,可被拉回有点困难安装。

1.执行拱是最常用的一种方式挥动广泛和灵活的运动范围,力涉及整个上半身,主要是在手腕上。

用于时间较长的皮肤出现切口和腹直肌前鞘的切开等。

2.写式温和力,准确和操作灵活,便于可动刀片,这是主要的操作和手指的力量的控制。

用于一些短小切口及精细进行手术,如解剖以及血管、神经及切开腹膜等。

三。

双手握住手柄,用拇指和食指捏住手柄的槽口。

此方法是刀更稳定的控制。

力工作点的主要活动是肩关节。

用于进行切割工作范围广、组织坚厚、用力具有较大的切开,如截肢、肌腱切开、较长的皮肤出现切口等。

4.反挑写作风格的风格转换的一种形式,拿起刀片打开,以免破坏深部组织。

(二)手术刀的传递当发送手术刀,传输应保持在柄到外科医生的手的后端的手柄和刀片后面收敛,边缘不指向给外科医生,以便避免损坏变速器。

(三)其他的刀类有截肢刀、骨刀、轴式皮刀、鼓形皮刀等。

机械制造技术金属切削刀具的基本知识

高速钢刀具

常用来切削较大的工件和高难度材料。

硬质合金刀片

使用寿命较长,广泛用于高效切削。

金刚石刀具

用于加工超硬材料和细小零件。

切削刀具工作原理

1

卡盘刀柄

将刀具安装在机床刀架上。

2

定位

将切削刀具精确定位到工件上。

3

加工

切削刀具开始进行切削操作。

刀具材料的选择

切削条件

切削条件是决定刀具材料的选择的最重要因素。

材料特性

每个材料都有独特的力学参数,对于不同合金材料需要选择不同的刀具材料。

应力

切削产生的大量热量和应力需要考虑材料的热膨胀特性。

刀具的涂半径

控制切削的表面质量和边缘耐磨性。

多层涂层技术

用于提高表面硬度和降低磨损率。

刀尖的制备

束流部件使刀具尖部的形状高度精确。

机械制造技术金属切削刀 具的基本知识

欢迎来到机械制造技术--关于基本的金属切削刀具知识的介绍。

金属切削的背景

起源

金属切削是可追溯回古代的历史技术。

应用

在现代工业中,金属切削是一项重要的制造工艺。

催化

工业革命对于金属切削在机械制造工艺中的作用进行了显著的推动。

切削刀具种类介绍

钻头

广泛用于钻孔、螺纹加工和倒角等工序。

刀具的几何参数选择

1 主偏角

2 刀片的补正角

3 前后角

控制加工表面的成型。

控制刀片在轴向方向的 切削精度和侧向刚度。

控制切削的表面成型和 破碎特性。

刀具磨损和失效的识别和处理

1

检查切削面

切削面的观察可以识别出刀具是否需要进行调整和磨削。

2

截面分析

刀具退化会降低加工精度和效率,需要通过截面分析了解刀具刃部状态。

Cutmaster 30+ 手持平板切割机用户说明书

Cutmaster 30+ is the perfect combination of power and portability for hand-held plasma cutting machine. Plus means more, so we’ve added a user-friendly 4.3 in. TFT LCD screen and upgraded features that give you even more control and flexibility to master any cut up to 10 mm (3/8 in.). Together with the SL60 1Torch, it all adds up to the total plasma cutting package.Recommended pierce and cut capacity: 10 mm (3/8 in.)Maximum edge cut capacity: 16 mm (5/8 in.)Portable and durable with three handles and lightweight,industrial all-weather housing Bright 4.3 in. TFT LCD display with glove-friendlyadjustment knob simplifies use and provides greater control and flexibilityDual input 110-240 V, 1 ph power with automatic voltagedetection that sets max output amperage Comes with industrial SL60 1Torch featuring 2T/4Tfunction, safety trigger lock, and double-tap trigger to conserve bottled air Switch between normal and grate cutting modesAutomatic air pressure detection and post-cut air purge toexpand consumable life 40% duty cycle @ 30 A, 100% @ 20 ACutmaster Black Series consumables included for up to60% longer life Industry leading 3-year warranty on power supply and 1-year warranty on torch and leads Visit for more information.The total portable plasma cutting packageSimple and intuitive TFT LCD panelIndustryIndustrial and General Fabrication Light FabricationIndustrial Production & Manufacturing Automotive Bodies HobbyistsAgricultural Equipment HVACRepair and Maintenance PipelineTraining SchoolsSpecificationsAmperage Output10 –30 A, continuously adjustableRecommended Generator Size 4.5 kWRecommended Cut and Pierce Capacity up to 10 mm (3/8 in.)Maximum Edge Cut Capacity16 mm (5/8 in.)Open Circuit Voltage (OCV)290 VInput Voltage110 –240 VAC +/-10%, 50/60 Hz, 1phRated Duty Cycle40% @ 30 A, 100% @ 20 AAmperage Draw (at Maximum Cut Capacity)19 A @ 230 V, 20 A @ 120 V (limited output)Input Power Cable and Plug 3 m (10 ft) 1 ph12 AWG 3/C with NEMA 6-50P plugWork Lead with Ground Clamp 4 m (13 ft) 10mm2work cable with 25 mm Dinse connectionGas Requirements Compressed airOperating Temperature Range-10°to + 50°C (14 –122°F)Compressed Air Pressure Requirement90 –125 psi (6.2 –8.6 bar) (0.62 –0.86 Mpa)Compressed Air Flow Requirement80 –150 l/min (170 –350 cfh)SL60 Torch Duty Cycle100% at 30 A @ 150 l/min (350 cfh) air flowTorches –for use with Cutmaster30+SL60 1Torch (supplied)Enclosure Class IP23SCertifications CSADimensions L x W x H465 x 200 x 315 mm (18.3 x 7.9 x 12.4 in.)Weight (Including Torch)11 kg (24.25 lbs)Ordering InformationDescription Part NumberTD Cutmaster30+ Package, 120 –240 V 1 ph(NEMA 6-50 plug, 115 V1-3000-1adapters) CSA *TorchesSL60 1Torch and Lead 6.1 m (20 ft) 75°Head7-5200SL60 1Torch and Lead 15.2 m (50 ft) 75°Head7-5201*Cutmaster30+ power supply, SL60 75°torch with lead, 3 m (10 ft) work lead with ground clamp, consumables kit, regional input power plugs per above, 1/4 in.NPT air fitting. Cutmaster30+ is compatible with all 1Torch ATC torch connections.Options & AccessoriesDescription Part NumberCutting Guide Kit7-7501Circle Cutting Guide Kit7-3291Straight Line Cutting Guide7-8911Yellow Leather Lead Cover, 7.6 m (25 ft)0700009088Black Leather Lead Cover, 7.6 m (25 ft)0700009089Multi-Purpose Cart7-8888Single Stage Air Filter Kit7-7507Two Stage Air Filter Kit9-9387Wear & Spare Parts 1TorchDescriptionPart Number Cutmaster Black Series Extended Life Electrode 9-8214Electrode, SL609-8215Start Cartridge, SL609-8213Shield Cup, SL609-8218Shield Cup, SL60,Max Life9-8237Shield Cap,Gouging, Max Life (A –D)9-8241Shield Cap Deflector, Max Life (All)9-8243Cut Shield, Max Life (20 –40 A)9-8244Tip –Drag (20 A)9-8205Tip –Drag (30 A)9-8206Tip –“A” Gouging, (40 A Max), Profile: Shallow/Narrow 9-8225Torch “O” Ring 18-3487Torch “O” Ring 28-3486Stand Off Cutting Guide9-82511TORCH Consumables Parts Application GuideFor SL60and SL100manual cutting and gouging operations.DRAG SHIELD CUTTING This is an operator-friendly method of cutting while maintaining a constant standoff distance. For metal thickness greater than 6 mm(1/4 in), simply drag the shield cap in contact with the work piece. Use the shield cup body with the appropriate drag shield cap matching the current level being used. This method is not recommended for cutting light-gauge sheet metal.STANDOFF CUTTING The preferred method of cutting metal. Provides maximum visibility and accessibility. Shield cup for standoff cutting (with the torch tip 3 to 6 mm (1/8 to 1/4 in) from the work piece). Use the shield cup body together with the deflector forextended parts life and improved resistance to reflect heat. This combination provides cutting results similar to the single piece shield cup, as well as easy changeover to gouging or drag shield cutting.GOUGING A simple method of metal removal by angling the torch to a lead angle of 35°–45°and using a gouging tip.While maintaining a constant standoff distance, this allows for only a partial penetration into the work, thus removing metal from the surface. The amount of current, travel speed, standoff distance, lead angle, and tip size will determine the amount of material removed and the profile of the gouge. You can use the shield cup body with either the gouging shield cap or the shield deflector. Also, you canuse the single piece shield cap.ESAB / XA255221NA/EN11/222ESABreservestherighttoalterproductimagesandspecificationswithoutpriornotice.Productimagesmaynotbeanexactrepresentation. Step #2: Optional AccessoriesDescription Part NumberVCM 201 Cutting Machine0252-01251.8 m (6 ft) Track0212-00052.7 m (9 ft) Track0212-00193.7 m (12 ft) Track0212-0018Pinion Assembly 35 mm (1.375 in) Torch Barrel Diameter 7-2827Step #1: MechPaksDescription Part NumberMechPak, 7.6 m (25 ft) Kit7-7725MechPak, 15.2 m (50 ft) Kit7-7750Semi-Mechanized SystemsFor straight line cutting and gouging applications controlled with a simple start stop switch, ESAB’s MechPak provides everything you needto allow precision setup and control for many semi-automated applications. The MechPak is compatible with all Cutmaster plasmas thatcontain the convenient ATC torch style quick connection.。

外科手术常用器械及使用方法

外科手术常用器械及使用方法任何手术操作,不论大小、复杂或简单,均离不开其工具——手术器械,手术中通用的器械即为外科常用器械,外科常用器械根据结构特点不同而分为许多种类型和型号。

只有掌握了各种手术器械的结构特点和基本性能,才能正确、灵活地使用,才能达到手术“稳、准、快、细”的基本要求。

一、手术刀(Scalpel,Surgical Blade)1、组成及作用:常用的是一种可以装折刀片和手术刀,分刀片(Knife blade)和刀柄(Knife handle)两部分,用时将刀片安装在刀柄上,常用型号为20-24号大刀片,适用于大创口切割,9-17号属于小刀片,刀片的末端刻有号码,适用于眼科及耳鼻喉科,又根据刀刃的形状分为园刀、弯刀、球头刀及三角刀。

刀柄根据长短及大小分型,其末端刻有号码,一把刀柄可以安装几种不同型号的刀片。

如图1-1及表1-1。

刀片宜用血管钳(或持针钳)夹持安装,避免割伤手指。

图1-1 各种手术刀片及手术刀柄表1-1 手术刀型号、刀柄、刀片用途表* L为Long的首字,意思是长。

手术刀一般用于切开和剥离组织,目前已有同时具止血功能的手术刀、用于肝脾等实质性脏器或手术创面较大,需反复止血的手术(如乳腺癌根治术)。

如各种电刀、激光刀、微波刀、等离子手术刀及高压水刀等。

但这些刀具多需一套完整的设备及专业人员操作。

另外还有一次性使用的手术刀、柄。

操作方便,并可防止院内感染。

此处以普通手术刀为例说明其使用情况。

2、执刀法:正确执刀方法有以下四种:1)执弓式:是常用的执刀法,拇指在刀柄下,食指和中指在刀柄上,腕部用力。

用于较长的皮肤切口及腹直肌前鞘的切开等如图(1-2)。

2)执笔式:动作的主要力在指部,为短距离精细换作,用于解剖血管、神经、腹膜切开和短小切口等如图(1-3)。

图1-2 执弓式图1-3 执笔式3)抓持式:握持刀比较稳定。

切割范围较广。

用于使力较大的切开。

如截肢、肌腱切开,较长的皮肤切口等如图(1-4)。

雕刻机刀具使用详解

雕刻机刀具使用详解刀具适用指南:1.压克力切割加工,推荐使用单刃螺旋,特点是加工时无烟无味,速度快,效率高,不粘屑,真正环保,其特殊的保证加工压克力不爆口,极细刀纹甚至无刀纹,表面光洁平整;加工表面需达到磨砂效果,推荐使用双刃三刃螺旋;2.密度板切割加工,推荐使用双刃大排屑螺旋,它具有两条高容量的排屑槽,双刃设计,既具有很好的排屑功能,又达到很好的刀具平衡,在加工中高密度板时,不发黑,不帽烟,使用寿命长等特点;3.切割加工,推荐使用单刃专用铝用铣刀;加工过程中不粘刀,速度快,效率高;4.精密小型浮雕加工,推荐使用圆底刻刀;5.软木,密度板,原生木,PVC,压克力大型深浮雕加工,推荐使用单刃螺旋球头铣刀;6.上下面无切割加工,推荐使用单刃,双刃上下切铣刀;7.高密度板,实木推荐使用棱齿铣刀;8.多层板,夹板加工,推荐使用双刃直槽铣刀;9.下切刀的使用效果,加工产品上表面无,加工时不会翘板;10.压克力镜面雕刻加工推荐使用金刚石;11.粗加工刨花板等推荐使用多条纹铣刀end雕刻常用的刀具分为四种:平底尖刀、直刀柱刀、铣刀、三维异型刀;雕刻刀具的建立通过单击文泰雕刻软件中的“2D”“3D”“割”..雕刻常用的刀具分为四种:平底尖刀、直刀柱刀、铣刀、三维异型刀;雕刻刀具的建立通过单击文泰雕刻软件中的“2D”“3D”“割”三个选项中的任一项进入刀具库来完成;刀具库中的“中心尖刀”是非常理想化的刀具,一般情况下不使用它来计算刀路径;1、平底尖刀W1:表示刀具的刀柄直径,常用的刀柄直径有∮3.175,∮4,∮6,根据需要而设定;W2:表示刀尖宽度,它直接影响雕刻效果,设置时要尽量准确,可拿一把精度高点的尺子作大致参考;A:刀尖部分的两条边的夹角的一半,若为30°刀具,则A设为15,以此类推;可雕刻材料:双色板,PVC板,有机玻璃,ABS板等;可切割材料:双色板,ABS板;用刀原则:雕小字时用W2或A小点的刀,大字时尽量用大刀,以提高加工速度;刀具选择以最窄笔画为准;必要时,在不影响字体效果的前提下,可用节点编辑修改笔画以利于过大刀路径;雕刻胸牌常用30°刀具;若字太小可以换成单线后用“割”算路径;2、直刀柱刀W1:刀具刃部前端宽度,常见的宽度为2MM,1.5MM,一般设置时稍小一点,因其前部一端为方便排屑,修磨出一侧刃,所以实际宽度稍小一点;H1:刀具刃部长度,切割的材料高度应低于刃部长度,一般H1设为5MM左右即可;可雕刻材料:双色板,PVC板,有机玻璃,ABS板等;可切割材料:双色板,ABS板;因此种刀具多用于科室牌上的大字雕刻,故又称科室牌刀,但雕刻效果略逊于同等宽度的平底尖刀;它切割出的材料边缘为直边,而平底尖刀切割出的材料边多有一个斜边,倾斜的程度视刀具角度而定,角度大,边缘斜度就大些;3、铣刀W1:刀具前端的宽度,常用的刀柄直径有∮3.175,∮4,∮6;若切割材料厚度低于10MM 的小字时,当采用∮3.175刀切割字要变形,有时也用到刀柄直径从∮3.175变为前端是∮2或者∮1.5的变柄刀具来切割;H1:刃部长度,切割材料厚度应低于其刃部长度,一般H1根据材料的厚度分为如下几种比切割材料多2mm,方便排屑;12mm:切10MM及以下材料17mm:切15MM材料22mm:切20MM材料PVC多用∮3.175;亚克力用∮4可雕刻材料:PVC板,有机玻璃,木板等;可切割材料:PVC板,有机玻璃,木板等;用刀原则:不建议用22mm刀具切割10MM及以下的材料,可能导致断刀;当无22mm 刀具,又要切割20MM材料,可临时用17mm刀具,通过分层切割来实现;4、三维异型刀因为此种刀具不同于我们常见的用一根合金刀柄材料直接修磨出工作所需的各种雕刻刀具,而是在∮6的刀柄下通过特殊焊接工艺焊接上呈各种形状的刀头,直接用于各种特殊形状的雕刻加工,故又称大头刀;W1:刀柄下面大头刀的直径,随机所配为32mm;也有小一点的,用于切割小的三维字;A:刀尖部分的两条边的夹角的一半,因随机所配的为90°刀具,则A设为45类似于平底尖刀W2:刀尖宽度,因为具体计算三维路径时,路径要求是一刀走过,已无太大意义,通常设0.1或0.2即可;刀具用途:三维清角字用“3D”功能计算路径及背雕水晶牌的倒斜边之用;5、其他刀具专用于铣台面的铣底刀;做浮雕时用的浮雕刀具;做木托花边用的各种类型的花边刀等;。

CT-30切割刀使用介绍(上海世茂-藤仓切割刀)

4

产品描述及特点

产品特点

适用光纤:硅光纤 切割裸光纤直径:125μ m

切割角度:平均0.5°(单芯光纤)

刀片寿命:48000次(1000次×16个旋转面×3个高度)

尺寸/重量:102W×82D×46H(mm)/ 210g(含大容量光 纤残渣收集器)

5

二、CT-30A切割刀使用介绍

23

刀片更换方法

用内六角或者镊子从红色圈内向上轻轻挑起,同时配合着将滑动刀座慢慢往内推进

24

刀片更换方法

最后如下图所示,将旧刀片卸下,换上新刀片

向内轻轻取下刀片

装上刀片 刀片锋利,取下或安装 时需注意

25

刀片更换方法

刀片安装好后,轻轻摁一下刀座控制器(红色圈内),刀座弹出,刀片进入刀座,将螺 丝固定,如下图

10

250μ m裸纤切割操作

盖上夹具压板,如下图所示摁下切割刀臂,滑动刀座弹出,切割完成

注意:切割前要一定要将滑动刀座推至 底部

11

900μ m紧包纤切割操作

使用米勒钳剥除紧包护套部分,剥除长度4cm左右,再剥除裸纤的涂覆层部分,清洁 干净后放置于夹具内,如下图,然后按下切割刀臂,切割完成

放置于900裸纤槽内,同样紧包护套部分不可超过垫片(如红色圆圈 处)

26

刀片更换方法

将刀座推至底部,将刀片固定螺丝拧紧,然后将背面的切割刀臂限位器装上,拧紧 注意:在紧刀片固定螺丝时,确保 数字面垂直向上!建议刀片面从 “1”开始用。27刀片更换方法

检查刀片高度是否在初始位置,若不是请调至初始位置

28

刀片更换方法

最后摁下切割刀臂,装上侧面的保护盖板以及刀片保护板,刀片更换完成!

8

AD-30C夹具介绍

光纤切割刀的使用方法简介光纤切割刀使用手册

光纤切割刀的使用方法简介光纤切割刀使用手册光纤切割刀的使用方法简介光纤切割刀使用手册光纤切割刀的使用方法简介光纤切割刀使用手册:使用方法和安全操作规程使用前请仔细阅读本手册,并妥善保管此手册和切割刀.使用KL-21B切割刀时,请注意以下事项防止机器性能受到损坏.切勿弄湿切割刀.切勿把切割刀放在潮湿或布满灰尘的地方.常温下保存以免高温引起变形.切勿猛烈撞击切割刀.切勿用丙酮或有腐蚀性的溶剂清理压纤板.操作:1、打开压板,把剥好的光纤放置于V型槽内,根据操作者需要的长度确定切割长度.2、按下压板固定光纤.3、关上盖子确保光纤端面在一直线上.4、把刀架推向后边.5、按下按钮.6、打开切割刀盖.7、小心取出切割好的光纤以防损坏光纤端面.8、清理切割掉的光纤,切勿损坏刀片,以备日后使用.刀片更换和刀片调整刀片上标明了1---16个切割点.当切割刀不能正常使用时,用酒精擦清先压板和刀片边缘(切勿使用丙酮或有腐蚀性的溶剂清理压板)如果仍不能正常切割,说明此切割点已不能再使用,需要改变切割位置.刀片的安放由三部分组成,当仍需要改变切割点时,根据以下顺序操作.调整刀片(刀片上标明了 0~16个切割点)光纤光纤熔接机的整体维护方法:1、光纤熔接机更换保险丝由厂家提供有备用保险丝,可供直接更换。

2、更换电极首先取下电极室的保护盖,松开固定上电极的螺丝,取出上电极。

然后松开固定下电极的顶丝,取出下电极。

新电极的安装顺序与拆卸动作相反,要求两电极尖间隙为:2.6±0.2mm,并与光纤对称。

通常情况下电极是不须调整的。

在更换的过程中不可触摸电极尖端,以防损坏,并应避免电极掉在机器内部。

更换电极后须进行电弧位置的校准。

3、电极的护理长时间使用,电极的尖端会产生沉积物,使放电不畅,这时会出现“嘶嘶”声,这时需要对电极进行清洁。

建议定期进行熔接机的电极护理即清洁电极。

4、清洁V型槽熔接机调芯方向的上下驱动范围各只有数十微米,稍有异物就会使光纤图像偏离正常位置,造成不能正常对准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刀片更换方法

用内六角或者镊子从红色圈内向上轻轻挑起,同时配合着将滑动刀座慢慢往内推进

24

刀片更换方法

最后如下图所示,将旧刀片卸下,换上新刀片

向内轻轻取下刀片

25

装上刀片

刀片锋利,取下或安装 时需注意

刀片更换方法

刀片安装好后,轻轻摁一下刀座控制器(红色圈内),刀座弹出,刀片进入刀座,将螺 丝固定,如下图

10

250μm裸纤切割操作

盖上夹具压板,如下图所示摁下切割刀臂,滑动刀座弹出,切割完成

注意:切割前要一定要将滑动刀座推至 底部

11

900μm紧包纤切割操作

使用米勒钳剥除紧包护套部分,剥除长度4cm左右,再剥除裸纤的涂覆层部分,清洁 干净后放置于夹具内,如下图,然后按下切割刀臂,切割完成

放置于900裸纤槽内,同样紧包护套部分不可超过垫片(如红色圆圈 处)

8

AD-30C夹具介绍

AD-30A夹具介绍

该槽位为 900μm紧包 纤放置区

该槽位为250μm裸纤放 置区域

9

250μm裸纤切割操作

剥除裸纤涂覆层,剥除距离4cm左右,然后用酒精棉擦拭干净,确认滑动刀座已 推至底部后,将光纤放进切割刀夹具内,进行切割,如下图:

放置于250裸纤槽内,且涂覆层部分不可超过垫片(如红色圆圈处)

26

刀片更换方法

将刀座推至底部,将刀片固定螺丝拧紧,然后将背面的切割刀臂限位器装上,拧紧 注意:在紧刀片固定螺丝时,确保 数字面垂直向上!建议刀片面从“1” 开始用。

27

刀片更换方法

检查刀片高度是否在初始位置,若不是请调至初始位置

28

刀片更换方法

最后摁下切割刀臂,装上侧面的保护盖板以及刀片保护板,刀片更换完成!

Arc Fusion Splicer

藤仓CT-30 高精度三合一光纤切割刀

使用及维护介绍

1

目录

产品描述及特点 CT-30A切割刀使用介绍 CT-30刀面及高度调整方法 CT-30刀片更换方法

2

一、产品描述及特点

3

产品描述及特点

产品描述

CT-30系列高精度光纤切割刀适用于切割12芯及以下光纤,同时配有大 容量与小容量的光纤残渣收集器。(图中为CT-30A型号切割刀)

6

CT-30A基本部件介绍

CT-30A基本部件介绍

切割刀臂

滑动刀座

夹具(型号AD-30A): 适用于250/900μm裸纤

卡扣 卡扣,向右打开卡扣

打开

切割刀臂解锁

7

CT-30A基本部件介绍

CT-30A基本部件介绍

此为刀片保护板,滑动刀座 在弹出状态下,可向上轻轻 拨动,将其取下

滑动刀座 切割时需将其 推至底部

19

刀片更换方法

当16个面以及3个高度都使用结束之后,为了良好的切割质量,需更换刀片 首先用盒内的内六角螺丝刀松开下图红色圈中的螺丝

切割刀臂限位器螺丝

保护盖板螺丝

20

刀片更换方法

螺丝卸下之后,如下图所示

刀片固定螺丝孔

21

刀片更换方法

将滑动刀座推进,用内六角卸下刀片固定螺丝

22

刀片更换方法

摁下切割刀臂,然后再松开下图红色圈中螺丝

15

刀面调整方法

摁下刀臂,滑动刀座弹出,将刀片保护板向上提起以取下

用一个蘸有高纯度酒精的棉签轻轻地旋转刀 片至另外一个刻度面(确保刻度数字方向垂 直朝上),旋转完成后,再用内六角将刀片 固定螺丝拧紧,刀面更换完成

16

刀片高度调整方法

在环状刀片旋转完一圈(16个位置)后,需要调整其高度来补偿刀头的磨损 保持刀片固定螺丝松开状态,用内六角松开高度固定螺丝,螺丝孔为下图红色圈区 域4产 Nhomakorabea描述及特点

产品特点

适用光纤:硅光纤 切割裸光纤直径:125μm 切割角度:平均0.5°(单芯光纤) 刀片寿命:48000次(1000次×16个旋转面×3个高度) 尺寸/重量:102W×82D×46H(mm)/ 210g(含大容量光

纤残渣收集器)

5

二、CT-30A切割刀使用介绍

17

刀片高度调整方法

当松开高度固定螺丝后,转动调节器使参考点对准下一个位置点的地方(+号为提高刀片 高度,-号为降低刀片高度),请勿转动调节器超过2个位置点,调节完成后,再拧紧高度 固定螺丝和刀片固定螺丝,高度调节完成

高度调节器

在环状刀片被升高2次以后(转过三格)需要及时将刀片更换

18

四、CT-30刀片更换方法

29

Thanks !

30

12

三、CT-30刀面及高度调整方法

13

刀面调整方法

如果切割刀切割光纤不佳,请将刀片旋转1/16圆周至下一个锋利的切割口,以替代 原磨损的切割口的位置

首先用盒内的内六角螺丝刀松开下图2个螺丝,卸下保护板

14

刀面调整方法

卸掉保护板后,将滑动刀座推至底部,用内六角拧松下图红圈中的刀片固定螺丝

逆时针方向拧松