货车主减速器结构设计

简述主减速器的组成

主减速器的组成一、前言主减速器是一种机械装置,常用于将高速旋转的输入轴转速降低到所需转速,并将扭矩传递给输出轴。

它在各种机械设备中广泛应用,包括风力发电机组、工业生产设备、汽车等。

本文将详细介绍主减速器的组成及其各个组成部件的功能和作用。

二、主减速器的组成主减速器通常由以下几个组成部分构成:1. 输入轴输入轴是主减速器中的一个重要组成部分,它负责将输入的高速旋转动力传递给主减速器。

输入轴通常由高强度合金钢制成,以确保其足够的强度和刚度。

输入轴的直径和长度取决于输出轴的负载和转速要求。

2. 减速机构减速机构是主减速器的核心部分,它通过采用齿轮传动来完成输入轴的转速降低和扭矩增加。

减速机构通常包括一组不同齿数的齿轮组成,通过啮合和转动,实现输入轴和输出轴之间的功率传输。

减速机构的设计和选材非常重要,它需要根据实际应用场景的负载、速度和精度要求来确定。

3. 输出轴输出轴是主减速器中的另一个重要组成部分,它负责将经减速的动力输出到机械设备中。

输出轴通常也由高强度合金钢制成,以承受较大的扭矩和负载。

输出轴的直径和长度取决于实际应用的动力要求和输出转速。

4. 轴承轴承是支撑和定位轴的重要部件,主减速器中通常采用滚动轴承来增加传动效率和减少摩擦损失。

轴承的选用应根据实际应用的负载、转速和工作环境来确定。

5. 润滑系统润滑系统是主减速器的重要组成部分,它负责保持减速机构的正常工作和降低部件的磨损。

润滑系统通常包括油箱、泵、管路和滤清器等部件,它们共同协作,提供充分的润滑和冷却,以延长主减速器的使用寿命。

6. 外壳外壳是主减速器的外部保护结构,它起到保护内部组件和防止灰尘、液体等外界物质进入主减速器的作用。

外壳通常由钢材制成,具有足够的强度和刚度,以承受外部负载和冲击。

三、不同类型主减速器的组成差异不同类型的主减速器在组成上可能存在一定的差异,主要取决于实际应用的需求和工艺标准。

以下是常见的几种主减速器类型及其特点:1. 齿轮减速器齿轮减速器是应用最广泛的主减速器类型之一。

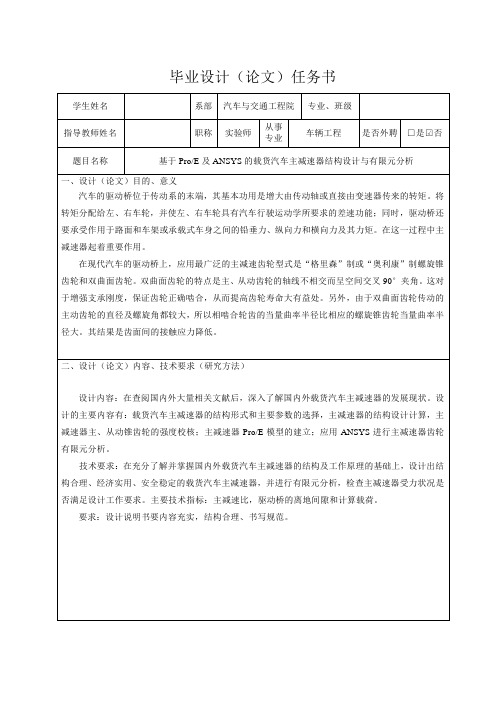

基于ProE及ANSYS的载货汽车主减速器结构设计与有限元分析-任务书

学生姓名

系部

汽车与交通工程院

专业、班级

指导教师姓名

职称

实验师

从事

专业

车辆工程

是否外聘

□是 否

题目名称

基于Pro/E及ANSYS的载货汽车主减速器结构设计与有限元分析

一、设计(论文)目的、意义

汽车的驱动桥位于传动系的末端,其基本功用是增大由传动轴或直接由变速器传来的转矩。将转矩分配给左、右车轮,并使左、右车轮具有汽车行驶运动学所要求的差速功能;同时,驱动桥还要承受作用于路面和车架或承载式车身之间的铅垂力、纵向力和横向力及其力矩。在这一过程中主减速器起着重要作用。

技术要求:在充分了解并掌握国内外载货汽车主减速器的结构及工作原理的基础上,设计出结构合理、经济实用、安全稳定的载货汽车主减速器,并进行有限元分析,检查主减速器受力状况是否满足设计工作要求。主要技术指标:主减速比,驱动桥的离地间隙和计算载荷。

要求:设计说明书要内容充实,结构合理、书写规范。

三、设计(论文)完成后应提交的成果

2.主减速器的方案设计,熟悉Pro/E、ANSYS软件第3~4周(3月14日-3月27日)

3.绘制主减速器总成图及零部件图,完成设计计算,建立Pro/E模型图,进行中期检查

第5~8周(3月28日-4月24日)

4.运用ANSYS软件进行主减速器有限元分析第9~11周(4月25日-5月15日)

5.撰写设计说明书并完善图纸设计第12周(5月16日-5月22日)

二、设计(论文)内容、技术要求(研究方法)

设计内容:在查阅国内外大量相关文献后,深入了解国内外载货汽车主减速器的发展现状。设计的主要内容有:载货汽车主减速器的结构形式和主要参数的选择,主减速器的结构设计计算,主减速器主、从动锥齿轮的强度校核;主减速器Pro/E模型的建立;应用ANSYS进行主减速器齿轮有限元分析。

载货汽车双极主减速器设计毕业论文

载货汽车双极主减速器设计毕业论文一、概览随着物流行业的快速发展,载货汽车的需求与日俱增,其性能和设计质量对于运输效率和安全性至关重要。

作为载货汽车的核心部件之一,双极主减速器在车辆动力传输和性能优化方面扮演着举足轻重的角色。

本文旨在深入探讨载货汽车双极主减速器的设计研究,以期提高减速器的性能,满足现代载货汽车的高效、安全、可靠等要求。

本文首先概述了研究背景和意义,介绍了载货汽车双极主减速器在车辆传动系统中的作用及其发展现状。

阐述了研究的主要内容和目标,包括减速器的设计原理、结构特点、性能参数等。

在此基础上,本文的重点是探讨双极主减速器的设计优化方案,以提高其承载能力和传动效率,降低能耗和噪音,并增强其可靠性和耐用性。

文章还将对设计过程中遇到的关键问题和解决方法进行深入剖析,展示研究成果的实用价值和理论意义。

在论文的结构安排上,本文将遵循科学严谨的研究方法和技术路线。

首先进行文献综述,梳理国内外相关研究现状和进展;其次进行理论分析和数学建模,研究双极主减速器的设计理论和优化方法;然后进行实验验证和性能评估,确保设计的减速器的性能和可靠性;最后进行总结和展望,对研究成果进行总结评价,并提出未来研究的方向和展望。

本文的研究成果将为载货汽车双极主减速器的设计提供理论支持和技术指导,对于提高载货汽车的性能和运输效率具有重要意义。

本文的研究成果也可以为其他类型车辆的减速器设计提供参考和借鉴。

本文旨在通过深入研究和实践,推动载货汽车双极主减速器设计的进步和发展。

1. 研究背景及意义随着经济的飞速发展,物流行业在中国乃至全球范围内都呈现出蓬勃发展的态势。

作为物流行业的重要组成部分,载货汽车在其中扮演着至关重要的角色。

它们承载着大量的货物,穿梭于城市的各个角落,为人们的生产和生活提供了便利。

随着物流需求的不断增加,载货汽车的载重、速度、效率等性能要求也在不断提高。

主减速器作为载货汽车传动系统中的重要组成部分,其性能直接影响到整车的动力性、经济性和安全性。

(完整版)减速器设计

2.1齿轮形式

现代汽车的主减速器广泛采用螺旋锥齿轮和双 曲面齿轮,如下图所示。

螺旋锥齿轮

双曲面齿轮

2.1.1螺旋锥齿轮

螺旋锥齿轮传动的主、从动齿轮轴线垂直相 交于一点,齿轮并不同时在全长上啮合,而是逐 渐从一端连续平稳地转向另一端。

优点:工作平稳、能承受较大的负荷、制造也简 单 缺点:工作中噪声大,对 啮合精度很敏感。

2020/4/12

圆锥滚子轴承

圆锥滚子轴承主要用于承受以径向载荷为主的径向与轴向联合载荷。与 角接触球轴承相比、承载能力大,极限转速低。圆锥滚子轴承能够承受 一个方向的轴向载荷,能够限制轴或外壳一个方向的轴向位移。

这比较符合要求,于是就选用圆锥滚子轴承。

滚动轴承选择的一般过程如下:

选择轴承的类型和直径系列 按轴径确定轴承内径

对有较严格要求的轴承

对没有严格要求的轴承

不合格

进行寿命计算 合格

可不进行寿命计算 END

滚动轴承寿命计算的过程

由力分析确定轴承所承受的FR与FA 计算当量动载荷P=XFR+YFA

明确轴承的工作转速n与预计寿命

计算轴承应满足的基本额定动载荷 C ' = P nL'h 1/ ε ft 16670

C' 与C比较

全浮式半轴计算载荷的计算

半轴的主要尺寸是其直径的设计

计算时首先应合理地确定作用在半轴上的载 荷,应考虑到以纵向力最大、侧向力最大、 垂向力最大三种可能的载荷工况

2ห้องสมุดไป่ตู้1.2双曲面齿轮

双曲面齿轮两齿轮轴线不在一条线上,有一定 的偏置量。

优点:更加容易满足减速器尺寸方面的限制, 便于生产制造;可以改变整个地盘的重心高度

缺点:传动比小于二 使体积会较大而不适 用。

差速器和主减速器结构和工作原理 (1)

差速器和主减速器结构和工作原理发动机的动力经过变速器输出后,必须经过主减速器和差速器才能传递车轮,对于前轮驱动的汽车,如我们常见的轿车,主减速器和差速器设计在变速器壳体内;对于后轮驱动的汽车,如客车和货车,主减速器和差速器安装在后轿内。

一主减速器主减速器的作用将变速器输出的动力再次减速,以增加转矩,之后将动力传递给差速器。

主减速器的类型:(1)单级主减速器:大部分汽车的主减速器为单级主减速器,减速型式为普通斜齿轮式或锥形齿轮式:锥形齿轮式主减速器图其中锥形齿轮式主减速器如图所示,广泛的应用于后驱汽车的后轿中,变速器输出动力经过传动轴传给主动锥齿轮,经从动锥齿轮减速后传给差速器。

普通斜齿轮式主减速器应用于前驱汽车的变速器中。

注:对于前驱汽车的变速器中的主减速器,如果发动机在机舱在横置,则主减速器为普通斜齿轮式;如果发动机在机舱内纵置,则主减速器为锥形齿轮式,如桑塔纳、帕萨特等。

(2)双级主减速器:在重型货车上,常采用双级主减速器,如下图所示:双级主减速器结构图第一级为锥形齿轮减速,第二级为普通斜齿轮减速。

二减速器:1差速器的作用:汽车在直线行驶时,左右车轮转速几乎相同,而在转弯时,左右车轮转速不同,差速器能实现左右车轮转速的自动调节,即允许左右车轮以不同的转速旋转。

2差速器的组成结构:差速器结构图1-差速器壳轴承;2和8-差速器壳体;3和5-调整垫片;4-半轴齿轮(两个);6-行星齿轮(两个或四个); 7-主减速器从动锥齿轮;9-行星齿轮轴。

3差速器的工作原理和工作状态:行星齿轮的自转:差速器工作时,行星齿轮绕行星齿轮轴的旋转称为行星齿轮的自转;行星齿轮的公转:差速器工作时,行星齿轮绕半轴轴线的旋转称为行星齿轮的公转;(1)汽车直线行驶时,主减速器的从动锥齿轮驱动差速器壳旋转,差速器差驱动行星齿轮轴旋转,行星齿轮轴驱动行星齿轮公转,半轴齿轮在行星齿轮的夹持下同速同向旋转,此时,行星齿轮只公转,不自动,左右车轮和转速等于从动锥齿轮的转速。

主减速器设计说明书

摘要汽车主减速器是汽车传动中的最重要的部件之一。

它能够将万向传动装置产来的发动机转矩传给驱动车轮,以实现降速增扭。

本次设计的是有关十米高一级客车后桥主减速器设计总成。

并要使其具有通过性。

本次设计的内容包括有:方案选择,结构的优化与改进。

齿轮与齿轮轴的设计与校核,以及轴承的选用与校核。

并且在设计过程中,描述了主减速器的组成和差速器的差速原理和差速过程。

方案确定主要依据原始设计参数,对比同类型的减速器及差速器,确定此轮的传动比,并对其中重要的齿轮进行齿面接触和齿轮弯曲疲劳强度的校核。

而对轴的设计过程中着重齿轮的布置,并对其受最大载荷的危险截面进行强度校核,轴承的选用力求结构简单且满足要求。

主减速器及差速器对提高汽车行驶平稳性和其通过性有着独特的作用,是汽车设计的重点之一。

关键词:主减速器;差速器;转速;行星齿轮;传动比AbstractAutomobil reduction final drive is one of the best impossible parts in automobile gearing. It can chang speed and driving tuist within a big scope .The problem of this design is ten meters passager car reduction final unit ,it’ s properlyin common use . The design of scheme, the better design and improvement of structure ,the design and calibration of gear and gear shiftes , and the select of bearings , and also the design explain the construction of differential action .The ting of the scheme desierment main deside. The drive ratio of gear , according to orginal design parameter and constrasting the same type reduction final drive ang differential assay . It realize planet gear in the design of structure . It put to use alteration better gears transmission in the design of gear , and compare the root contact tired strength of some important gears and the face twirl tired strength . It eraphaize pay attention to the place of gears. Compare the strength of the biggest load dangraes section. It require structure simple and accord with demand in select of bearings .Key words : Reduction final , Differential , Rotational speed ,Plantet gear , Drive ratio目录摘要 (I)Abstract (II)目录 (III)第1章绪论 (1)第2章主减速器的结构形式 (2)2.1主减速器的齿轮类型 (2)2.2主减速器的减速形式 (2)2.3主减速器主、从动锥齿轮的支承方案 (2)2.3.1主动锥齿轮的支承 (2)2.3.2从动锥齿轮的支承 (3)2.3.3主减速器的轴承预紧及齿轮啮合调整 (4)第3章主减速器基本参数选择与计算载荷的确定 (5)3.1主减速器齿轮计算载荷的确定 (5)3.1.1按发动机最大转矩和最大抵挡传动比确定从动锥齿轮的计算转矩Tce .. 5T (5)3.1.2按驱动轮打滑转矩确定从动锥齿轮的计算转矩cs3.1.3按汽车日常行驶平均转矩确定从动锥齿轮的计算转矩T (6)Cf3.2锥齿轮主要参数的选择 (6)3.2.1主、从动锥齿轮齿数Z1和Z2 (6)3.2.2从动锥齿轮大端分度圆直径D2和端面模数m s (7)3.2.3主、从动锥齿轮齿面宽b1和b2 (7)3.2.4双曲面齿轮副偏移距E (8)3.2.5中点螺旋角 (8)3.2.6螺旋方向 (9)3.2.7法向压力角α (10)第4章主减速器锥齿轮的几何尺寸计算 (11)4.1锥齿轮轮齿形状的选择 (11)4.2锥齿轮的几何尺寸计算 (11)第5章主减速器锥齿轮的强度计算 (14)5.1单位齿长圆周力 (14)5.2轮齿弯曲强度 (14)5.3轮齿接触强度 (16)第6章主减速器锥齿轮轴承的载荷计算 (18)6.1锥齿轮齿面上的作用力 (18)6.1.1齿宽中点处的圆周力 (18)6.1.2锥齿轮的轴向力和径向力 (18)6.2锥齿轮轴承的载荷计算 (19)6.3锥齿轮轴承的寿命计算 (20)6.3.1 A轴承的寿命计算 (20)6.3.2 B轴承的寿命计算 (20)6.3.3 C、D轴承的寿命计算 (21)第7章齿轮材料 (22)第8章对称式圆锥行星齿轮差速器设计 (23)8.1差速器齿轮主要参数选择 (23)8.1.1行星齿轮数n (23)8.1.2行星齿轮球面半径R b (23)8.1.3行星齿轮和半轴齿轮齿数Z1和Z2 (23)8.1.4行星齿轮和半轴齿轮节锥角、模数及半轴齿轮节圆直径的初步确定 (24)8.1.5压力角α (24)8.1.6行星齿轮轴直径d及支承长度L (24)8.2差速器轮齿的几何计算 (25)8.3差速器齿轮强度计算 (26)第9章驱动桥半轴设计 (26)9.1全浮式半轴计算 (27)9.2半轴的结构设计 (27)9.2.1全浮式半轴杆部直径设计 (27)9.2.2半轴杆部设计其他要求 (27)9.3半轴的强度校核 (28)9.3.1半轴的扭转应力 (28)9.3.2半轴花键的剪切应力 (28)9.3.3半轴花键的挤压应力 (29)结论 (30)致谢 (31)参考文献 (32)第1章绪论驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直立、纵向力和横向力。

基于ProE及ANSYS的载货汽车主减速器结构设计与有限元分析

摘要汽车主减速器作为汽车重要的部件之一,它的性能的好坏直接影响整车性能,而对于轻型卡车显得尤为重要。

当采用大功率发动机输出大的转矩以满足目前轻型卡车的快速、重载的高效率、高效益的需要时,必须要搭配一个高效、可靠的主减速器。

所以采用传动效率高的单级减速驱动桥已成为未来重载汽车的发展方向。

本文参照传统主减速器的设计方法进行了轻型卡车主减速器的设计。

首先,确定了主减速器的结构形式;其次,根据所给汽车参数合理的分配主减速器主、从动齿轮模数、齿数,计算出主减速器的相关参数,并对主减速器齿轮进行强度校核;然后选择适合该汽车使用的差速器类型,并对行星齿轮和半轴齿轮模数、齿数进行合理的分配并计算校核,最后,利用Pro/E建模ANSYS软件对主减速器的主要零件进行分析校核,设计出符合该汽车使用的主减速器,并绘制出装配图和零件图。

关键词:轻型货车;单级主减速器;弧齿锥齿轮;ANSYS;Pro/EABSTRACTAs one of the important parts of the car,automobile final drive has a direct impact on the whole performance,especially for the light track.We must complete with an efficient and reliability final drive when using the high power output torque engine to meet current light trucks of fast, reliable final drive. So with high transmission efficiency of single-stage reduction drive axle have become overloaded vehicles in the future direction of development.The design of the Light Truck final drive is refer to the traditional final drive. First,make sure the structure of the mian reducer form; Secondly, according to the given automobile parameters reasonable distribution of main reducer Lord, driven gear module, gear, calculate the primary reducer, and the relevant data of main reducer gear check intensity; Then choose appropriate use of the car, and the differential type planetary gear and half shaft pinion gear module, reasonable distribution and calculation, finally, check using ANSYS software, Pro/E of main reducer modeling analysis the main parts, design that meets the check the main reducer, cars and plot the assembly and detail drawings.Key words: Light Goods Gehicle (LGV); Single-stage Final Grive; The spiral bevel gear;ANSYS; Pro/E目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1研究的目的和意义 (1)1.2主减速器国内外研究现状 (1)1.3设计的主要内容 (2)第2章主减速器结构方案确定 (4)2.1轻型货车参数 (4)2.2主减速器主、从动锥齿轮的支承方案 (4)2.2.1主动锥齿轮的支承 (4)2.2.2从动锥齿轮的支承 (5)2.3主减速器齿轮的类型分析 (6)2.4主减速器的减速形式 (8)2.4.1单级主减速器 (8)2.4.2双级主减速器 (9)2.4.3贯通式主减速器 (10)2.4.4单双级减速配轮边减速器 (11)2.5 本章小结 (11)第3章主减速器齿轮基本参数的选择与计算 (12)3.1主减速器齿轮计算载荷的确定 (12)3.2主减速器齿轮参数的设计 (13)3.3主减速器锥齿轮的强度校核 (14)3.4主减速器的轴承的选择 (18)3.5主减速器相关零部件的设计 (23)3.5.1差速器的设计 (23)3.5.2其他零部件尺寸的确定 (30)3.6 本章小结 (31)第4章主减速器主要零件PRO/E建模 (32)4.1软件介绍 (32)4.1.1 PRO/E的发展历史 (32)4.1.2 PRO/E的特点和优势 (32)4.2 PRO/E建模 (33)4.2.1 主减速器壳体的建模 (33)4.2.2主减速器齿轮的建模 (35)4.3 本章小结 (40)第5章主减速器主要零件的有限元分析 (41)5.1软件介绍 (41)5.2主减速器壳体的有限元分析 (42)5.3主减速器主动锥齿轮的有限元分析 (45)5.4主减速器从动锥齿轮的有限元分析 (50)5.5 本章小结 (51)结论 (55)参考文献 (56)致谢 (57)附录A (58)附录B (63)第1章绪论1.1研究目的和意义轻型货车在汽车行业中占有较大的比重,而主减速器是轻型货车的一个重要部件,其设计的成功与否决定着车辆的动力性、舒适性、经济性等多方面的设计要求。

主减速器设计_毕业论文说明书

主减速器设计_毕业论⽂说明书题⽬名称:主减速器设计⼀、设计内容和要求:1.根据提供的数据,确定主减速器的结构尺⼨,注意汽车设计规范;2.按主减速器设计的要求进⾏设计参数的选择和计算,完成各部件的强度校核;3.要求设计结构紧凑,各零部件布置合理;4.在完成参数的计算和选择后,按照规定的格式规范撰写设计说明书;5.应⽤CAD软件绘制主减速器总成的装配图和零件图,并遵守制图规范;6.设计分组进⾏,每组由组长负责,设计由组内同学分⼯合作完成;7.设计成绩按组及个⼈答辩情况分级评定;8.设计中遇到问题时及时向指导教师汇报。

⼆、完成内容:1.绘制零件图和装配图,图纸总量不少于2张A0图纸(装配图A0);2.编制设计计算说明书1份,字数为3000字以上;3.课程设计总结⼀份,要求注明组内成员的分⼯及⼯作量,字数不限。

专业负责⼈意见签名:年⽉⽇摘要本次设计是有关发动机CA488的主减速器。

本次设计内容:⽅案选择、⽀撑⽅式的选择、计算与校核、轴承计算与校核。

汽车正常⾏驶时,发动机的转速通常在2000rmin⾄3000rmin左右,如果将这么⾼的转速只靠变速箱来降低,那么变速箱的内齿轮副的传动⽐则需很⼤,两齿轮的半径也越⼤。

另外,转速下降,扭矩势必增加,也就加⼤了变速箱与变速箱后⼀级传动机构的传动负荷。

所以,在动⼒向左右驱动轮分流的差速器之前设置⼀个主减速器。

汽车主减速器最主要的作⽤就是减速增扭。

我们知道发动机的转速是⼀定的,当通过主减速器将传动速度降下来以后,能获得⽐较⾼的输出扭矩,从⽽得到较⼤的驱动⼒。

此外,汽车主减速器还有改变动⼒输出⽅向、实现左右车轮差速和中后桥的差速功能。

关键字:主减速器、驱动轮、齿轮、设计、校核⽬录1 课程设计的⽬的 (5)2 单级主减速器结构⽅案分析 (6)2.1 主减速器的功⽤ (6)2.2 主减速器的结构形式 (6)2.2.1 主减速器的齿轮类型选择 (6)2.2.2 主减速器的减速形式选择 (6)2.3 主减速器主、从动锥齿轮的⽀撑⽅案 (6)2.3.1 主动锥齿轮的⽀撑 (6)2.3.2 从动锥齿轮的⽀撑 (7)3 主减速器的基本参数选择与设计计算 (8)3.1 主减速器计算载荷的确定 (8)3.2 主动锥齿轮的计算转矩 (9)3.3 主减速器锥齿轮的主要参数选择 (9)3.3.1 主、从动锥齿轮齿数Z1和Z2的确定 (9)3.3.2 从动锥齿轮⼤端分度圆直径D2和端⾯模数m s (10)3.3.3 主、从动锥齿轮齿⾯宽和的计算 (11)3.3.4 中点螺旋⾓β的选择 (11)3.3.5 双曲⾯齿轮副偏移距E (11)3.3.6 双曲⾯齿轮的偏移⽅向 (12)3.3.7 螺旋⽅向的确定 (12)3.3.8 法向压⼒⾓α (13)4 主减速器双曲⾯锥齿轮的强度计算 (14)4.1 单位齿长圆周⼒的计算 (14)4.2 轮齿的弯曲强度计算 (14)4.2.1 主动锥齿轮强度校核 (14)4.2.2 从动锥齿轮强度校核 (15)4.3 轮齿的表⾯接触强度计算 (15)4.4主减速器锥齿轮的材料选择 (15)5 主减速器轴承计算及选择 (17)5.1 锥齿轮齿⾯上的作⽤⼒ (17)5.1.1 齿宽中点处的圆周⼒F (17)5.1.2 锥齿轮的轴向⼒和径向⼒ (18)5.2 主减速器轴承载荷的计算 (19)5.3 锥齿轮型号的确定 (21)结论 (23)参考⽂献 (23)1 课程设计的⽬的本课程设计是在学完“汽车设计”课程之后进⾏的,旨在对车辆设计的学习进⾏总结,对所学知识加以巩固。

斯太尔重型车双级主减速器设计-任务书

production.JustinCok.2006

六、备注

指导教师签字:

年 月 日

教研室主任签字:

年 月 日

毕业设计(论文)任务书

学生姓名

系部

汽车工程系

专业、班级

指导教师姓名

职称

高级实验师

从事

专业

汽车运用技术

是否外聘

□是■否

题目名称

斯太尔重型车双级主减速器设计

一、设计(论文)目的、意义

载货汽车的有关参数

名称

代号参数

驱动形式

4×2

装载质量/t

8.510

总质量/t

16

发动机最大功率/kw及转速/r/min

- 140-2500

2技术要求(研究方法)

要求将汽车构造、汽车设计、机械制图、计算机软件等相关知识有机结合、熟练运用;

要求熟练运用CAD软件。

三、设计(论文)完成后应提交的成果

1、完成设计说明书一份(1.5万字以上)。

2、绘制总装配图和主要零件图,图量折合A0图纸3张以上。

3、设计资料的电子稿件一份。

四、设计(论文)进度安排

第一周~第二周查阅资料,学习主减速器设计,开题报告。

第三周撰写文献综述。

第四周~第六周主减速器传动比计算及主、从动锥齿轮齿数分配;主、从动锥齿轮设计计算和校核;

第七周~第九周二级主、从动圆柱齿轮齿数分配;主、从动圆柱齿轮设计计算和校核;

第十周轴承的选择及箱体设计

第十一周~第十二周绘制主减速器设计装配图及零件图。

汽车主减速器的设计与计算毕业设计论文

毕业设计说明书车型基本参数最大功率/转速:56.7kw/38004000r/min最大扭矩:175N.m/2200~2500 r/min最高车速:90km/h直接档变速器各档速比一档 6.09二档 3.09三档 1.71四档 1.00倒档 4.95轮胎规格:6.50-16驱动形式:后轮驱动(4x2)整车尺寸: 4750X1900X2130mm装载质量:2280kg汽车总质重:4280kg整车整备质量:2000kg最小离地间隙:200mm前后轮距:1728/1697mm轴距:2800mm轴荷分配:满载:前后轴荷:1498/2782空载:前后轴荷:1100/900第一章绪论1.1毕业设计选题的目的和意义随着时代的发展,汽车已经成为了人们出行的主要交通工具,汽车性能的好坏,直接影响到人们出行的心情,而主减速器又是汽车中不可或缺的重要组成部分,所以市场对主减速器的质量要求越来越高。

目前,虽然国内的减速器行业初具规模,已经能生产各种规格和型号的减速器了,但技术依然跟国外有着相当大的差距。

在信息技术时代的今天,国内减速器行业的发展依然困难重重,唯有创新,才能加快发展步伐,才能将国内的技术水平提升到一定的高度。

因此,对汽车主减速器的研究,对我国汽车工业的发展有着极大的意义。

通过对汽车主减速器的设计与计算,使我对综合运用所学的基础理论、专业知识有了更好的认识和巩固,培养了我对汽车设计的基本技能研究和处理问题的能力,为将来踏入汽车行业奠定扎实的基础。

1.2 驱动桥简介驱动桥位于汽车传动系统的末端,主要由主减速器、差速器、半轴和驱动桥壳等组成。

其功用是:①将万向传动装置传来的发动机转矩通过主减速器、差速器、半轴等传到驱动轮,实现降低转速、增大转矩;②通过主减速器锥齿轮副改变转矩的传递方向;③通过差速器实现两侧车轮的差速作用,保证内、外侧车轮以不同转速转向。

驱动桥是汽车传动系中的主要总成之一。

驱动桥的设计是否合理直接关系到汽车使用性能的好坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abstract

Vehicle drive axle final drive is an important part of the design of domestic and foreign cars through the main gear box structure and characteristics of the analysis and calculations based on the given data, from the engine's maximum power and maximum torque to start, to estimate the main reducer transmission ratio and the type of the selected gear. Design of the final drive gear, check itsstrength and selected active bevel gear reducer, differential axle gears and planetary gears. Through theoretical calculations and the main gear box analysis of the actual work, a medium goods vehicle designed to meet the requirements of the single-stage mainreduction gear.

取 =5.089

2

按发动机最大转矩和最低挡传动比确定从动锥齿轮的计算转矩Tce

(2-4)式3.2

——变矩系数,由于不采用液力变矩器,所以为1;

——变速器一挡传动比,在此取5.06;

——主减速器传动比在此取5.089;

——分动器传动比;由于不采用分动器,所以为1;

——发动机的输出的最大转矩,在此取329 ;

23

大齿轮外缘至小齿轮轴线的距离

X02

34.591

24

大齿轮面锥顶点至小齿轮轴线的距离

Z0

-0.682

大齿轮根锥顶点至小齿轮轴线的距离

Zr

1.840

26

小齿轮面锥角

r01

17°11'4″

27

小齿轮面锥顶点至大齿轮轴线的距离

G0

-3.592

28

小齿轮外缘至大齿轮轴线的距离

BR

151.803

29

小齿轮轮齿前缘至大齿轮轴线的距离

小齿轮齿面宽b1=1.1 48.05=52.8mm。

2

对于总质量较大的商用车E≤(0.10--0.12)D2,取E=0.1d2=31mm且取E≤20%A2,E=31mm

2

主动齿轮中点处的螺旋角可按下式初选:

= + + (2-10)

算得 =45.30,选用45度。

(2-11)

得 =9.97º

=35.03º初选35º

整备质量:3650kg

变速器传动比:5.06 4.016 3.09 1.71 1 4.8

额定载质量:4830kg

轮胎型号: 8.25-16

前后轴负荷: 1900kg/1750kg 3060kg/5420kg

离地间隙:300mm

前后悬架长度:1100mm/1200mm

三、设计要求

(1)总装图1张

(2)零件图2张

主动锥齿轮的计算转矩为

(2-7)

式中,io为主减速比;ηg为主、从动锥齿轮间的转动效率,对于双曲面齿轮副,当i0≥6时,取85%,当i0≤6时,取90%。这里结合已有数据,取90%。

算得:

当Tc=min[Tce,Tcs]=8134.6时, =1776N•m

当Tc= 时, =555N·m

2

主减速器锥齿轮的主要参数有主、从动锥齿轮齿数 和 、从动锥齿轮大端分度圆直径D2和端面模数ms、主、从动锥齿轮齿面宽b1和b2、双曲面齿轮副的偏移距E、中点螺旋角β、法向压力角α等。

F——作用在轮齿上圆周力。

——从动齿轮的齿面宽,在此取52.8mm。

按发动机 最大转矩计算时

(2-13)

D1为主动齿轮分度圆直径,D1的值不容易直接确定,但 = =60.651mm,计算时将D1′代入计算,D1′由于为最小值,如D1′满足设计要求,则D1必定满足要求。

当货车挂一档时,

*10 =1097.9N/mm

d2

310

6

刀盘名义半径

rd

152.4

7

小齿轮节锥角

r1

12°52'21″

8

小齿轮中点螺旋角

β1

45°

9

大齿轮中点螺旋角

β

31°45'54″

10

大齿轮节锥角

r2

76°47'18″

11

大齿轮节锥角顶点到小齿轮节锥轴线的距离

Z

-0.02

12

大齿轮节锥距

A0

159.34

13

大齿轮齿顶角

θ2

0.904°

14

B1

101.584

30

小齿轮的外圆直径

d01

91.671

31

小齿轮根锥顶点至大齿轮轴线的距离

GR

3.767

32

小齿轮根锥角

rR1

11°59'23″

33

最小齿侧间隙允许值

Bmin

0.200

34

最大齿侧间隙允许值

Bmax

0.270

2

2

主减速器齿轮的表面耐磨性,常常用单位齿长圆周力来估算,即

N/mm(2-12)

=(13.0~15.3) =(261.45~321.78) ;

初选D2=310 ,则齿轮端面模数ms=D2/z2=310/46=6.739

同时ms还应满足 (2-9)

为模数系数,取0.3~0.4.

6.739,<8.045,故满足设计要求。

2

对于从动锥 齿轮齿面宽b2,推荐不大于其节锥距A2的0.3倍,即 ,而且 应满足 ,一般也推荐b2=0.155D2=0.155*310=48mm

取1.2

——轮胎对路面的附着系数,在此取 =0.85;

——分别为所计算的主减速器从动锥齿轮到驱动车轮之间的传动效率和传动比,均取1.

算得:

Tcs=22050N·m

按汽车日常行驶平均转矩确定从动锥齿轮的计算转矩

(2-6)

Ft——日常行驶时的牵引力。取6246N

算得:

=2542N·m

由式3.2和式3.3求得的计算转矩,是作用到从动锥齿轮上的最大转矩,不同于用式3.4求得的日常行驶平均转矩。当计算锥齿轮最大应力时,计算转矩Tc应取前面两种的较小值;当计算锥齿轮疲劳寿命时,TC取Tcf。

减速器是一种动力传达机构,利用齿轮的速度转换器,将发动机机的回转数减速到所要的回转数,并得到较大转矩的机构。在目前用于传递动力与运动的机构中,减速器的应用范围相当广泛。几乎在各式机械的传动系统中都可以见到它的踪迹,从交通工具的船舶、汽车、机车,建筑用的重型机具,机械工业所用的加工机具及自动化生产设备,到日常生活中常见的家电,钟表等等.其应用从大动力的传输工作,到小负荷,精确的角度传输都可以见到减速器的应用,且在工业应用上,减速器具有减速及增加转矩功能。因此广泛应用在速度与扭矩的转换设备

其平均螺旋角为 ( )=40º

2

通常来说,汽车主减速器小锥齿轮一般为左旋,而大齿轮为右旋。

2

载货汽车一般选用22.5°的压力角,所以在这里初选22.5°。

2.5.8

表3-1双曲面齿轮主要参数

序号

项目

名称

数值

1

小齿轮齿数

Z1

9

2

大齿轮齿数

Z2

46

3

大齿轮齿面宽

F

48

4

小齿轮轴线偏移距

E

31

5

大齿轮分度圆直径

Keywords: final drive; bevel gear; deceleration devices; differential; drive axle

1

全世界范围内的汽车数量越来越多,汽车工业的发展水平成为了衡量一个国家整体工业水平和综合经济实力的标志之一,充分显示出其巨大的经济效益和社会效益。随着科学技术的不断进步,和高尖端技术在各个方面更为广泛的应用,机械系统和机械产品对于传动装置尤其是减速器等减速装置的要求也在不断的提升,那些能在小空间小体积下提供大传动比、高输出扭矩、低输出转速的减速器将成为未来减速装置的主流

2

因设计的车辆为商用车,所以原则上z1≥6又因主传动比为5.089

z1=6,z2=6*5.089=30.534

z1=7,z2=7*5.089=35.623

z1=8,z2=8*5.089=40.712

z1=9,z2=9*5.089=45.901

……

分析以上数据,当z1=9时,取得z2=45.901,取46,z1不是很大,且9与46没有公约数经过验证负荷要求。因此初选z1=9,z2=46。

工程技术大学

课 程 设 计

题 目:中型货车主减速器结构设计

班 级:汽车

学 号:

姓 名:

指导教师:

完成日期:2011.12.25

一、设计题目

中型货车主减速器结构设计

二、设计参数

驱动形式:4*2后驱

最高车速:98km/h

轴距: 4700mm

最大爬坡度:30%

轮距: 1900mm/1900mm

汽车长宽高: 7000mm/2000mm/2300mm

当货车挂直接档时,