哈工大综合课程设计2

哈工大机电学院本科生综合课程设计2:最后附两张cad大图,一份完整的装配图

目录第一章总体方案设计 (2)1.1任务设计书及指标 (2)1.1.1设计任务书 (2)1.1.2主要技术指标 (2)1.2总体方案确定 (2)1.2.1方案确定思想 (2)1.2.2方案对比分子与确定 (3)第二章机械系统设计 (3)2.1竖直坐标工作台外形尺寸及重量估计 (5)2.2竖直导轨参数确定 (7)2.3滚珠丝杠计算和选择 (7)2.3.1 滚珠丝杠强度计算 (8)2.3.2 滚珠丝杠传动效率计算 (8)2.4伺服电机的计算与选取 (8)2.4.1 等效转动惯量的计算 (11)2.4.2 伺服电机等效负载转矩的计算 (11)2.4.3 伺服电机的选型 (12)2.5 联轴器的选用 (13)参考文献 (13)第一章 总体方案设计1.1任务设计书及指标1.1.1设计任务书题目:两维工作台(步进电机+滚珠丝杠+Y 向可加减速器方案)结构设计任务:本项目要求的两维工作台为竖直平面内的X-Y 工作台,其中Y 向为竖直,X 向为水平,电动工作方式。

1.1.2主要技术指标1)工作台台面尺寸:X 向200mm ,Y 向200mm ,台面要求沿均匀布置同心圆上分布圆间隔30mm 的M6螺孔(螺孔深度不小于15mm ),中心须有20mm 定心圆孔。

2)工作台承载:载荷重量50Kg 。

3)行程要求:X 向500mm ,Y 向1000mm 。

4)位置定位精度:X 向0.1mm ,Y 向0.05mm 。

5)最大运动精度:X 向0.1m/s ,Y 向0.2m/s 。

1.2总体方案确定根据设计任务书的要求确定总体方案。

1.2.1方案确定思想两坐标数控工作台台体设计主要分为机械系统部件和台体上的测控部件。

机械系统部件又分为导轨组成,传动组成,减速装置等;测控部件又分为伺服电机,检测及反馈元件等等。

1) 工作台型号为HXY-2020; 2) 行程要求X=200mm ,Y=200mm ;3) 工作台面尺寸为C ×B ×H=270×250×18; 4) 底座外形尺寸为C ×B ×H=1000×25×840; 5) 工作台最大长度为1000mm ; 6) 工作台负载重量为N=500N ;7) 工作台最快移动速度max max 0.2/;x y v v m s ==8)X,Y方向的定位精度为0.05mm;9)工作台负载小,运动灵敏度高,低速;10)定位精度高;11)考虑到结构稳定,安全,建议基座和滑台采用铸造工艺。

哈工大工业工程-综合课程设计Ⅱ教学大纲(中文)

综合课程设计Ⅱ课程设计教学大纲课程设计名称:综合课程设计Ⅱ英文名称:Integrated course design II课程设计编码:13SP08402100 学分:3课程设计周数:3周开课单位:工业工程系开课学期:4秋指导方式:分组辅导与个人辅导相结合面向专业:工业工程一、课程设计教学目的及基本要求综合课程设计旨在培养学生综合设计能力,进一步强化学生对所学工业工程导论、生产计划与控制、设施规划与物流管理、工效学、工程经济学、质量管理学、人力资源管理等专业基础课和专业课知识的理解,锻炼学生将所学知识应用于工程实际以及分析和解决生产运作系统有关问题的能力;使学生系统地掌握工业工程专业相关理论与方法,并进一步锻炼学生系统的思考问题、独立解决问题的能力。

通过本课程设计,使学生达到如下要求:1.学会通过要素判断、进行资料查询,为规划设计找到基本数据;2.对工厂的设施布置、物料搬运系统、仓储系统、生产系统、组织运作管理、人员及设备配置、质量管理、成本管理等进行全面的设计,并形成完整的解决方案;3.学会投资估算,进行工厂投资的可行性分析;4.培养编写技术文件的能力;5.培养系统思考的能力。

综合课程设计课程是高等工科院校的实践性教学环节,是本科生必修的课程,是对培养学生的综合设计能力起到很大的作用。

指导教师对本课程设计的内容,要求、方法、步骤有较深入的了解和把握。

能熟练地指导学生完成设计任务,能熟练地处理课程设计过程所碰到的各种问题。

要善于激发和培养学生独立思考和分析问题的能力和学生的创新能力,要善于组织和引导学生按团队方式进行协作设计。

二、课程设计内容及安排1. 基本内容以某产品生产企业为对象,按该企业的生产实际资料为设计依据。

对该企业进行车间布置设计、厂区布置设计、制定合理的生产计划及订货策略、装配工序的作业分析与研究、仓储系统设计。

在设计过程中,可让本科生按系统分类逐一进行设计。

2. 工作进度安排(1)车间布置设计(3天)(2)厂区布置设计(3天)(3)制订合理的生产计划及订货策略(2天)(4)资金核算(2天)(5)装配工序的作业分析与研究(2天)(6)仓库系统设计(2天)(7)答辩(1天)三、课程设计考核方法及成绩评定1.总结报告内容设计解决方案格式不限制,但必须提交的包括:(1)总结报告一份(内容须符合设计任务书的基本要求)(2)工厂布置图一张(A1);(3)车间布置图一张(A4电子版);(4)装配工作台结构简图(A4电子版)一张。

哈工大综合课程设计转台

哈工大综合课程设计转台一、课程目标知识目标:1. 学生能够理解并掌握综合课程设计转台的基本原理和操作方法。

2. 学生能够运用所学的机械原理、电子技术和计算机编程知识,完成转台的设计与制作。

3. 学生能够理解并描述转台在工程领域的应用及重要性。

技能目标:1. 学生能够运用CAD软件进行转台零件的设计,并绘制出相应的工程图纸。

2. 学生能够独立完成转台的组装和调试,提高动手实践能力。

3. 学生能够运用编程语言,实现对转台的自动控制,培养编程和调试能力。

情感态度价值观目标:1. 培养学生对工程技术的兴趣和热情,激发创新意识和探索精神。

2. 培养学生团队协作精神,学会与他人共同解决问题,提高沟通与表达能力。

3. 培养学生严谨的科学态度和良好的工程伦理观念,关注工程技术对社会和环境的影响。

课程性质:本课程为哈工大综合课程设计转台,是一门实践性、综合性强的课程。

通过本课程的学习,使学生将所学理论知识与实际操作相结合,提高解决实际问题的能力。

学生特点:学生为高年级本科生,具备一定的学科基础知识,具有较强的自学能力和动手实践能力。

教学要求:教师需结合学生特点,采用启发式教学,引导学生主动参与教学活动。

注重理论与实践相结合,提高学生的实际操作能力。

同时,关注学生的情感态度价值观培养,使学生在掌握知识技能的同时,形成良好的工程素养。

二、教学内容本课程教学内容主要包括以下几部分:1. 转台基础知识:- 转台的分类、原理及其在工程中的应用。

- 转台相关机械原理和电子技术基础。

2. 转台设计与制作:- CAD软件的使用,进行转台零件设计。

- 转台结构设计,绘制工程图纸。

- 转台材料选择及加工工艺。

3. 转台组装与调试:- 转台零部件的组装及调试方法。

- 传动系统、控制系统调试及优化。

4. 转台自动控制:- 编程语言基础,如C/C++、Python等。

- 转台自动控制算法及编程实现。

- 调试与优化,实现转台的精确控制。

5. 转台应用案例分析:- 分析转台在不同工程领域的应用案例。

哈工大课程设计

哈工大课程设计一、课程目标知识目标:1. 学生能掌握课程核心概念,如基本原理、定律和公式,并能够准确运用到实际问题中。

2. 学生能够理解学科知识体系,建立知识框架,对前后知识点有清晰的认识和联系。

3. 学生能总结哈工大相关课程中的重点、难点,形成自己的知识网络。

技能目标:1. 学生通过案例分析、实验操作等实践活动,提高问题分析、解决的能力。

2. 学生能够运用所学知识进行团队合作,开展项目设计,提升动手实践和创新能力。

3. 学生能够熟练运用现代信息技术,进行资料查询、数据处理和报告撰写。

情感态度价值观目标:1. 学生培养对学科的兴趣和热情,形成主动学习的态度。

2. 学生通过课程学习,树立正确的价值观,认识到知识对社会、国家发展的意义。

3. 学生在团队合作中,学会尊重、倾听、沟通,培养良好的团队合作精神和人际交往能力。

分析课程性质、学生特点和教学要求,本课程旨在帮助学生在掌握学科知识的基础上,提高实践能力和综合素质,培养具备创新精神和责任感的优秀人才。

课程目标具体、可衡量,便于教师进行教学设计和评估,确保教学效果。

二、教学内容本课程依据课程目标,结合课本内容,科学系统地组织以下教学内容:1. 基础理论:涵盖课本第一章至第三章,主要包括基本原理、定律和公式,旨在为学生建立扎实的理论基础。

- 第一章:学科发展史及基本概念- 第二章:核心理论及定律- 第三章:重要公式及其应用2. 实践应用:结合课本第四章至第五章,通过案例分析、实验操作等形式,提高学生解决实际问题的能力。

- 第四章:案例分析及问题解决方法- 第五章:实验原理与操作技能3. 综合能力培养:依据课本第六章,开展团队合作项目设计,提升学生的动手实践和创新能力。

- 第六章:项目设计与实践4. 现代信息技术应用:结合课本第七章,教授学生资料查询、数据处理和报告撰写技巧。

- 第七章:现代信息技术应用教学内容安排和进度如下:第一周:第一章至第三章基础理论学习第二周:第四章案例分析及问题解决方法第三周:第五章实验原理与操作技能第四周:第六章项目设计与实践第五周:第七章现代信息技术应用教学内容确保科学性和系统性,以教学大纲为指导,明确教材章节和内容,旨在帮助学生扎实掌握学科知识,提高实践能力。

哈工大机械设计课程设计二级直齿圆柱齿轮减速器设计说明书

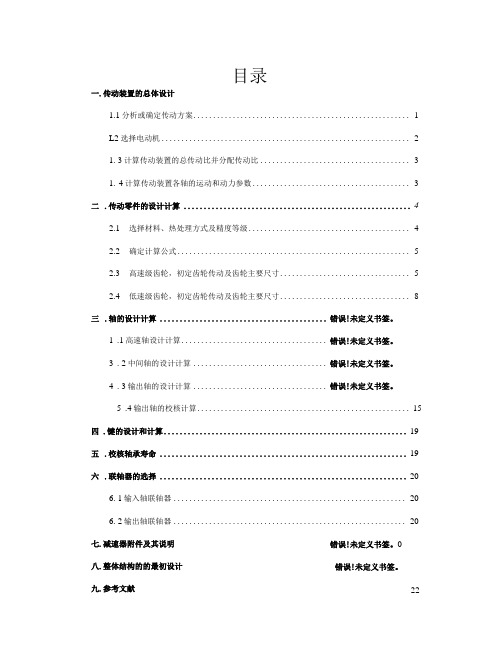

一.传动装置的总体设计1.1分析或确定传动方案 ....................................................... 1 L2选择电动机 ............................................................... 2 1. 3计算传动装置的总传动比并分配传动比 ...................................... 3 1. 4计算传动装置各轴的运动和动力参数 . (3)二 .传动零件的设计计算 (4)2.1 选择材料、热处理方式及精度等级 ......................................... 4 2.2 确定计算公式 ........................................................... 5 2.3 高速级齿轮,初定齿轮传动及齿轮主要尺寸 ................................. 5 2.4 低速级齿轮,初定齿轮传动及齿轮主要尺寸 (8)三 .轴的设计计算 .......................................... 错误!未定义书签。

1 .1高速轴设计计算 ..................................... 错误!未定义书签。

3 . 2中间轴的设计计算 .................................. 错误!未定义书签。

4 . 3输出轴的设计计算 .................................. 错误!未定义书签。

5 .4输出轴的校核计算 (15)四 .键的设计和计算 ............................................................. 19 五 .校核轴承寿命 .............................................................. 19 六 .联轴器的选择 .. (20)6. 1输入轴联轴器 ........................................................... 20 6. 2输出轴联轴器 .. (20)七.减速器附件及其说明 八.整体结构的的最初设计 九.参考文献目录错误!未定义书签。

哈工大综合课程设计――双轴转台设计-图文(精)

H a r b i n I n s t i t u t e o f T e c h n o l o g y 课程设计说明书(论文课程名称:综合课程设计设计题目:双轴测试转台设计院系:机电工程学院班级:1108110班设计者:崔晓蒙学号:1110811005指导教师:陈志刚设计时间:2014年12月哈尔滨工业大学目录第1 章概述 (21.1 课程设计的目的 (21.2 课程设计的内容 (21.3 课程设计的方法和步骤 (2 1.4 转台课程设计的要求 (3 第2 章转台总体设计 (42.1 转台结构类型选择 (42.2 转台驱动元件选择 (82.3 转台测量元件选择 (9第3 章转台机械结构设计 (10 3.1 轴系设计 (103.2 轴与框架的连接 (123.3 框架设计 (153.4 配重设计 (163.5 限位与锁紧装置设计 (17 第4 章转台驱动元件设计 (194.1 传动部件设计 (194.2 转动惯量计算 (194.3 电机力矩计算 (26第5 章转台测量元件设计 (285.1 角度传感器设计 (285.2 角速度传感器设计 (315.3 限位开关设计 (325.4 走线与滑环 (33第6 章转台装配工作图设计 (346.1 装配工作图绘制要求 (346.2 装配工作图尺寸标注 (346.3 装配工作图上零件序号、明细栏和标题栏的编写 (34 第7 章转台零件工作图设计 (357.1 对零件工作图的绘制要求 (357.2 转台主要零件工作图 (35第8 章编写设计计算说明书 (368.1 设计计算说明书的内容 (368.2 设计计算说明书格式要求 (36第9 章课程设计的总结和答辩 (39参考文献 (4第1章转台功能分析1.1 功能分解转台是一种重要的地面测试设备,用于惯性导航系统和惯性元件检定、标定,以及模拟飞行器姿态运动。

转台根据用途可分为仿真转台和惯性测试转台。

按机械台体结构分类转台分为立式转台和卧式转台两种。

哈工大课程设计

哈工大课程设计一、课程目标知识目标:1. 学生能够掌握本章节所介绍的基础理论知识,如公式、定律、概念等,并能够准确运用到实际问题中。

2. 学生能够理解学科知识体系中的相互联系,形成知识网络,为后续学习打下坚实基础。

技能目标:1. 学生通过本章节的学习,能够培养和提高观察、分析、解决问题的能力,尤其是运用学科知识解决实际问题的能力。

2. 学生能够熟练运用本章节的相关技能,如实验操作、数据处理、计算方法等,提高实践操作能力。

情感态度价值观目标:1. 学生在学习过程中,培养对学科的兴趣和热情,形成积极向上的学习态度。

2. 学生能够认识到所学知识在实际生活中的应用,培养创新意识和社会责任感。

3. 学生通过团队合作学习,培养良好的沟通协作能力和团队精神。

课程性质分析:本课程为学科基础课程,旨在帮助学生掌握学科基本知识和技能,为后续深入学习奠定基础。

学生特点分析:学生处于掌握基础知识和技能的关键阶段,具有一定的认知能力和自主学习能力,但需要教师引导和激发学习兴趣。

教学要求:1. 教师应注重理论与实践相结合,提高学生的实际操作能力。

2. 教师要关注学生的个体差异,因材施教,激发学生的学习兴趣和潜能。

3. 教师应注重培养学生的团队合作精神和创新能力。

二、教学内容本章节依据课程目标,选择以下教学内容:1. 章节一:基础理论- 知识点:相关概念、原理、定律等。

- 教材章节:第一章第一节。

2. 章节二:实践应用- 技能培养:实验操作、数据处理、计算方法等。

- 教材章节:第一章第二节。

3. 章节三:案例分析- 知识运用:运用所学知识解决实际问题。

- 教材章节:第一章第三节。

4. 章节四:拓展提高- 情感态度价值观培养:创新意识、团队合作、社会责任感等。

- 教材章节:第一章第四节。

教学大纲安排如下:第一周:章节一,基础理论学习。

第二周:章节二,实践应用技能培养。

第三周:章节三,案例分析及知识运用。

第四周:章节四,拓展提高及情感态度价值观培养。

哈工大汽车设计课程设计说明书2015

Harbin Institute of Technology课程设计Ⅱ说明书课程名称:汽车设计课程设计设计题目:2006款1.6L速腾机械式变速器设计院系:机电工程学院班级:1208107设计者:学号:11208107指导教师:韩秀琴设计时间:2015.12.17哈尔滨工业大学1目录第1章变速器的功用及设计要求 (1)第2章变速器传动方案及机构设计 (2)2.1 变速器传动方案 (2)2.2 变速器机构设计 (2)第3章变速器参数计算与选择 (4)3.1 基本参数 (4)3.1.1 最基本参数 (4)3.1.2 布置形式 (4)3.1.3 外廓尺寸 (4)3.1.4 轴距和轮距 (4)3.1.5 轴荷分配 (4)3.1.6 性能参数 (4)3.1.7 轮胎参数 (5)3.2 发动机的选择 (5)3.2.1 发动机最大功率和相应转速 (5)3.2.2 发动机最大转矩和相应转速 (5)3.3 主减速器的传动比 (5)3.4 传动系最大传动比 (6)第4章变速器齿轮的设计 (7)4.1变速器传动机构的布置方案确定 (7)4.2确定各挡传动比 (7)4.3初选中心距 (7)4.4外形尺寸 (8)4.5齿轮参数 (8)4.5.1 模数 (8)4.5.2 压力角α (8)4.5.3 螺旋角β (9)4.5.4 齿宽b (9)4.5.5 齿顶高系数 (9)24.5.6 各挡位齿轮齿数的分配 (9)第5章变速器齿轮强度计算 (14)5.1轮齿弯曲强度计算 (14)5.2轮齿接触强度计算 (15)第6章变速器齿轮材料和热处理 (18)第7章轴的设计及强度计算 (19)7.2轴的刚度计算 (19)7.3轴的强度计算 (21)第8章变速器附件及其说明 (23)8.1 同步器的选择 (23)8.1.1 同步器的工作原理 (23)8.1.2. 同步环主要参数的确定 (23)8.2变速器的操纵机构 (24)8.2.1变速器操纵机构的功用 (24)8.2.2 变速器应满足的要求 (24)8.2.3 换挡位置 (24)参考文献 (25)3第1章变速器的功用及设计要求变速器是能固定或分档改变输出轴和输入轴传动比的齿轮传动装置,又称变速箱。

哈工大综合课程设计报告2

哈尔滨工业大学“综合课程设计II”任务书综合课程设计II项目总结报告题目:卧式升降台铣床主传动系统设计院(系)机电工程学院专业机械设计制造及其自动化学生学号班号1208108指导教师填报日期2015年12月16日哈尔滨工业大学机电工程学院制2014年11月目录1.项目背景分析 (1)2.研究计划要点与执行情况 (1)3.项目关键技术的解决 (1)3.1确定转速系列 (1)3.2确定结构式 (1)3.3绘制转速图、传动系统图及核算误差 (2)4.具体研究内容与技术实现 (2)4.1确定转速系列 (2)4.2绘制转速图 (3)4.3确定变速组齿轮传动副的齿数及定比传动副带轮直径 (5)4.4绘制传动系统图 (7)4.5核算主轴转速误差 (7)4.6传动轴的直径的确定 (8)4.7齿轮模数的初步计算 (9)4.8选择带轮传动带型及根数 (10)5.技术指标分析 (11)5.1第2扩大组的验证计算 (11)5.2传动轴2的验算 (13)5.3主轴组件的静刚度验算 (15)6. 存在的问题与建议 (19)参考文献 (19)1.项目背景分析铣床系指主要用铣刀在工件上加工各种表面的机床。

通常铣刀旋转运动为主运动,工件(和)铣刀的移动为进给运动。

它可以加工平面、沟槽,也可以加工各种曲面、齿轮等。

铣床是用铣刀对工件进行铣削加工的机床。

铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造和修理部门得到广泛应用。

铣床是一种用途广泛的机床,在铣床上可以加工平面(水平面、垂直面)、沟槽(键槽、T 形槽、燕尾槽等)、分齿零件(齿轮、花键轴、链轮、螺旋形表面(螺纹、螺旋槽)及各种曲面。

此外,还可用于对回转体表面、内孔加工及进行切断工作等。

铣床在工作时,工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。

由于是多刃断续切削,因而铣床的生产率较高。

推荐-哈工大机电学院本科生综合课程设计2:最后附两张

目录第一章总体方案设计 (2)1.1任务设计书及指标 (2)1.1.1设计任务书 (2)1.1.2主要技术指标 (2)1.2总体方案确定 (2)1.2.1方案确定思想 (2)1.2.2方案对比分子与确定 (3)第二章机械系统设计 (3)2.1竖直坐标工作台外形尺寸及重量估计 (5)2.2竖直导轨参数确定 (7)2.3滚珠丝杠计算和选择 (7)2.3.1 滚珠丝杠强度计算 (8)2.3.2 滚珠丝杠传动效率计算 (8)2.4伺服电机的计算与选取 (8)2.4.1 等效转动惯量的计算 (11)2.4.2 伺服电机等效负载转矩的计算 (11)2.4.3 伺服电机的选型 (12)2.5 联轴器的选用 (13)参考文献 (13)第一章 总体方案设计1.1任务设计书及指标1.1.1设计任务书题目:两维工作台(步进电机+滚珠丝杠+Y 向可加减速器方案)结构设计任务:本项目要求的两维工作台为竖直平面内的X-Y 工作台,其中Y 向为竖直,X 向为水平,电动工作方式。

1.1.2主要技术指标1)工作台台面尺寸:X 向200mm ,Y 向200mm ,台面要求沿均匀布置同心圆上分布圆间隔30mm 的M6螺孔(螺孔深度不小于15mm ),中心须有20mm 定心圆孔。

2)工作台承载:载荷重量50Kg 。

3)行程要求:X 向500mm ,Y 向1000mm 。

4)位置定位精度:X 向0.1mm ,Y 向0.05mm 。

5)最大运动精度:X 向0.1m/s ,Y 向0.2m/s 。

1.2总体方案确定根据设计任务书的要求确定总体方案。

1.2.1方案确定思想两坐标数控工作台台体设计主要分为机械系统部件和台体上的测控部件。

机械系统部件又分为导轨组成,传动组成,减速装置等;测控部件又分为伺服电机,检测及反馈元件等等。

1) 工作台型号为HXY-20XX ; 2) 行程要求X=200mm ,Y=200mm ;3) 工作台面尺寸为C ×B ×H=270×250×18; 4) 底座外形尺寸为C ×B ×H=1000×25×840; 5) 工作台最大长度为1000mm ; 6) 工作台负载重量为N=500N ;7) 工作台最快移动速度max max 0.2/;x y v v m s ==8)X,Y方向的定位精度为0.05mm;9)工作台负载小,运动灵敏度高,低速;10)定位精度高;11)考虑到结构稳定,安全,建议基座和滑台采用铸造工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

哈尔滨工业大学“综合课程设计II”任务书综合课程设计II项目总结报告题目:卧式升降台铣床主传动系统设计院(系)机电工程学院专业机械设计制造及其自动化学生学号班号1208108指导教师填报日期2015年12月16日哈尔滨工业大学机电工程学院制2014年11月目录1.项目背景分析42.研究计划要点与执行情况43.项目关键技术的解决43.1确定转速系列43.2确定结构式43.3绘制转速图、传动系统图及核算误差54.具体研究内容与技术实现54.1确定转速系列54.2绘制转速图64.3确定变速组齿轮传动副的齿数及定比传动副带轮直径84.4绘制传动系统图104.5核算主轴转速误差104.6传动轴的直径的确定114.7齿轮模数的初步计算124.8选择带轮传动带型及根数135.技术指标分析145.1第2扩大组的验证计算145.2传动轴2的验算165.3主轴组件的静刚度验算186.存在的问题与建议21参考文献221.项目背景分析铣床系指主要用铣刀在工件上加工各种表面的机床。

通常铣刀旋转运动为主运动,工件(和)铣刀的移动为进给运动。

它可以加工平面、沟槽,也可以加工各种曲面、齿轮等。

铣床是用铣刀对工件进行铣削加工的机床。

铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造和修理部门得到广泛应用。

铣床是一种用途广泛的机床,在铣床上可以加工平面(水平面、垂直面)、沟槽(键槽、T 形槽、燕尾槽等)、分齿零件(齿轮、花键轴、链轮、螺旋形表面(螺纹、螺旋槽)及各种曲面。

此外,还可用于对回转体表面、内孔加工及进行切断工作等。

铣床在工作时,工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。

由于是多刃断续切削,因而铣床的生产率较高。

简单来说,铣床可以对工件进行铣削、钻削和镗孔加工的机床。

2.研究计划要点与执行情况本设计机床为卧式铣床,其级数12Z =,最小转数min 28/minn r =,转速公比为41.1=ϕ,驱动电动机功率 5.5N kW =。

主要用于加工钢以及铸铁有色金属;采用高速钢、硬质合金、陶瓷材料做成的刀具。

第一周:准备图版等工具,齿轮和轴的计算完成,进行初步计算并开始画展开草图。

第二周:完成截面草图,验算、加粗。

第三周:撰写项目总结报告。

3.项目关键技术的解决3.1确定转速系列根据已知要求的公比,查表得到系统转速系列:28 40 56 80 112 160 224 315 450 630 900 1250 r/min3.2确定结构式13612322=⨯⨯3.3绘制转速图、传动系统图及核算误差图1 传动系统图4.具体研究内容与技术实现4.1确定转速系列已知最低转速为28r/min ,公比ϕ=1.41,查教材表标准转速系列的本系统转速系列如下:28 40 56 80 112 160 224 315 450 630 900 1250 r/min 则转速的调整范围64.44281250min max ===n n R n 4.1.1传动组和传动副数可能的方案12=4⨯3 12=3⨯4 12=3⨯2⨯2 12=2⨯3⨯2 12=2⨯2⨯3前两个方案虽然可以减少轴的数目,但有一个传动组内有四个传动副。

若采用一个四连滑移齿轮,则会增加轴向尺寸;若用两个双联滑移齿轮,操纵机构必须互锁防止两滑移齿轮同时啮合。

故不采用。

对于后三个方案,遵循传动副“前多后少”的原则,选取方案12=3⨯2⨯24.1.2确定结构式12=3⨯2⨯2方案中,因基本组和扩大组排列顺序的不同而有以下6种扩大顺序方案:63122312⨯⨯=, 61222312⨯⨯=, 16222312⨯⨯= 36122312⨯⨯=, 21422312⨯⨯=, 12422312⨯⨯=方案1,2,3,4的第二扩大组26x =,2p =2,则2r =max )12(68r ==-⨯ϕ是可行的。

方案5,6中,2x =4,23p =,则2r =max )13(416r 〉=-⨯ϕ,不可行。

在可行的1,2,3,4方案中,为使中间传动轴变速范围最小,采用扩大顺序与传动顺序一致的传动方案1,13612322=⨯⨯。

综上所述,结构式13612322=⨯⨯4.2绘制转速图4.2.1选定电动机确定电机功率为5.5KW 。

参照相关手册选择Y132S-4型电机。

Y132S-4型电机主参数如下: 额定功率 5.5KW 满载转速 1440r/min 同步转速 1500/min 起动转矩/额定转速 2.2 最大转矩/额定转矩 2.2 确定传动轴的轴数和各转速按从主轴向电机分配传动比,并按照升二降四、先快后慢原则分配;同时考虑铣床主轴的飞轮效应,第三级传动副应选最大降速比,以使主轴上大齿轮直径较大,适应断续切削;考虑定比传动使用带轮传动,降速比不能太大,故尽量提高各传动轴转速。

由于第二扩大组的变速范围为8)12(6=-⨯ϕ,可知两个传动副的传动比必然是极限值:,/14/141ϕ==c u ,1/1/222ϕ==c u于是,可以确定轴Ⅲ的六种转速只能是112 160 224 315 450 630r/min轴Ⅱ各转速确定第一扩大组的级比指数为3,在传动比极限范围内,轴Ⅱ的转速最高可为450 630 900r/min ;最低转速可为160 224 315r/min 。

为了避免升速,又不使传动比太小,可取,/18.2/131ϕ==b u 12=b u于是就确定了轴Ⅱ的转速为315 450 630r/min 轴Ⅰ各转速确定 同理,轴Ⅰ可取,/12/121ϕ==a u ,/141.1/12ϕ==a u 13=a u于是就确定了轴Ⅰ的转速为630r/min 。

电动机与轴Ⅰ之间为定比传动,传动比为630/1440≈1/2=21/ϕ 分配总降速传动比分配如下(转速图)2 转速图4.3确定变速组齿轮传动副的齿数及定比传动副带轮直径 4.3.1确定带轮直径根据电机功率为5.5KW ,电机类型为Y 型电机,执行机构类型为金属切削机床,设每天工作8-16小时。

可得设计功率为:KW P K P A d 6.65.52.1=⨯==其中: KA 为工况系数,查GB/T 13575.1-1992取1.2 P 为电机功率根据Pd 和n 在下图中选择带型和小带轮直径,摘自《机械设计手册》。

a bc1250 630 900 450 315 224 160 112 40 56 80 28 (r/min)参照GB/T 10412-2002普通V 带直径优选系列选择A 型带小带轮直径90mm 。

则大带轮直径为:mm n n dD 6.201)02.01(630144090)1(21=-⨯=-=ε D 应取200mm其中: ε为转速损失率但此时转速误差较大,故d 取90mm ;D 取200mm 。

4.3.2确定各齿轮副齿数 变速组a :变速组a 有三个传动副,传动比分别是11=a u ,41.1/12=a u ,2/13=a u 由参考文献【1】表5-1查得:取72=Z S ,查表可得轴I 主动齿轮齿数分别为:24,30,36。

则可以算出三个传动副齿轮齿数为48/241=a u ,42/302=a u ,36/363=a u 变速组b :变速组b 有两个传动副,同理可得第一扩大组的齿数和84=Z S ,查表可得轴Ⅱ主动齿轮齿数分别为22,42。

可以算出传动副齿轮齿数为62/221=b u ,42/422=b u 。

变速组c :变速组c 有两个传动副,可取95=Z S ,查表可得轴Ⅲ主动齿轮齿数分别为19,63。

可以算出传动副齿轮齿数为76/191=c u ,32/632=c u 。

4.4绘制传动系统图图2传动系统图4.5核算主轴转速误差按各个转速实现所需的传动路线核算,过程及结果:实际传动比所造成的主轴转速误差,要求不超过1.4)1(10=-ϕ%。

下表为主轴转速误差与规定值之间的比较:标准转速r/min 实际转速r/min 主轴转速误差 在标准值范围之内 28 28.7 2.5% 合格 4041.12.75% 合格传动轴的直径可以按照扭转刚度进行初步计算:4][91ϕj n P d =式中 d ——传动轴直径P ——该轴传递的功率jn ——该轴的计算转速][ϕ——该轴每米长度允许扭转角,取值为m /1︒主轴的计算转速:由参考文献[1]表5-2中所述,min /8013min r n n z==-ϕ。

各个传动轴的计算转速:由转速图可以得到I 、II 、III 轴的计算转速分别为630, 315, 112r/min 。

各轴直径计算:I 轴:Id mm 82.2716305.5914=⨯⨯=II 轴:IId mm 08.3313155.5914=⨯⨯=III 轴:IIId mm 84.4213155.5914=⨯⨯=表3 各传动轴直径初算值主轴轴颈尺寸的确定根据参考文献[1],主轴前轴轴颈取190D mm =,后轴颈直径21(0.70.85)6376.5D D mm =-=-,取270D =mm 。

4.7齿轮模数的初步计算 4.7.1齿轮计算转速的确定a 变速组内最小齿轮齿数是z=24,只有一个转速630r/min ,取为计算转速b 变速组内最小齿轮齿数是z=22,112r/min 是III 轴的计算转速,所以该齿轮的计算转速为450r/min 。

c 变速组内的最小齿轮齿数是z=19,80r/min 是主轴的计算转速,所以该齿轮的计算转速为315r/min 。

4.7.2模数的计算要求每个变速组的模数相同。

齿轮材料初选45钢调质+表面淬火(硬度约45HRC ),按较高可靠度选择安全系数为1.25,得:lim1120[]8961.25H H HMPaMPaS σσ===同一变速组中的齿轮取同一模数,选择负荷最重的小齿轮,按简化的接触疲劳强度公式进行初算: 其中: jm ——按接触疲劳强度计算的齿轮模数 u ——大小齿轮的齿数比d N ——电动机功率kW ,KW Nd5.5=j m =m φ——齿宽系数,取8=m φ1z ——小齿轮齿数][j σ——齿轮传动许用接触应力,取[]MPa j 1370=σjn ——计算齿轮计算转速(r/min )变速组a :mm m a 87.16301370)24/48(2485.5)124/48(16338322=⨯⨯⨯⨯⨯+⨯= 变速组b :mm m a 15.24501370)22/62(2285.5)122/62(16338322=⨯⨯⨯⨯⨯+⨯=变速组c :mm m a 60.23151370)19/76(1985.5)119/76(16338322=⨯⨯⨯⨯⨯+⨯= 故取 mm m a 5.2=mm m b 3=mm m c 4=4.7.3齿数的验算套装在轴上的小齿轮还考虑到齿根圆到它的键槽深处的最小尺寸应大于基圆齿厚,以防断裂,则其最小齿数应为:式中 D ——齿轮花键孔的外径(mm ),单键槽的取其孔中心至键槽槽底的尺寸的两倍; m ——齿轮模数(mm )根据《实用机床设计手册》,I 轴D 为36.6mm ,d 为30mm ,II 轴D 为40mm ,d 为36mm ,III 轴D 为50mm ,d 为46mm ,I 轴Z min =22,II 轴Z min =19,III 轴Z min =17,均符合要求。