哈工大机械原理课程设计

哈工大机械设计课程设计四篇

哈工大机械设计课程设计四篇(2个积分)哈工大的学弟学妹们:你们好,作为哈工大的一员,知道哈工大的功课很累。

所以我特地把我们寝室四人的机械设计课程设计上传到网上,方便你们参考。

但是不要抄袭,这是锻炼能力的很好机会。

而且,作为工大人,知道你们为了下载文档很纠结。

所以这次四篇文档只要2个积分。

第一篇目录一、传动装置的总体设计 (3)1.设计数据及要求: (3)2.传动装置简图: (4)(二)选择电动机 (4)1.选择电动机的类型 (4)2.选择电动机的容量 (4)3.确定电动机转速 (5)(三)计算传动装置的总传动比 (5)1.总传动比i (5)2.分配传动比 (6)(四)计算传动装置各轴的运动和动力参数 (6)1.各轴的转速 (6)2.各轴的输入功率 (6)3.各轴的输出转矩 (6)二、传动零件的设计计算 (7)(一)高速齿轮传动 (7)1.选择材料、热处理方式及精度等级 (7)2.初步计算传动主要尺寸 (7)3.计算传动尺寸 (9)(二)低速速齿轮传动(二级传动) (11)1.选择材料、热处理方式及精度等级 (11)2.初步计算传动主要尺寸 (11)3.计算传动尺寸 (13)(三)验证两个大齿轮润滑的合理性 (16)(四)根据所选齿数修订减速器运动学和动力学参数。

(16)1.各轴的转速 (16)2.各轴的输入功率 (16)3.各轴的输出转矩 (17)三.轴的设计计算 (17)(一)高速轴(轴Ⅰ)的设计计算 (17)1.轴的基本参数--Ⅰ轴: (17)2.选择轴的材料 (18)3.初算轴径 (18)4.轴承部件的结构设计 (18)5.轴上键校核设计 (20)6.轴的强度校核 (20)7.校核轴承寿命 (23)(二)中间轴(轴Ⅱ)的设计计算 (24)1.轴的基本参数--Ⅱ轴: (24)2.选择轴的材料 (24)3.初算轴径 (24)4.轴承部件的结构设计 (25)5.轴上键校核 (26)7.校核轴承寿命 (30)(三)输出轴(轴Ⅲ)的设计计算 (31)1.轴的基本参数--Ⅲ轴: (31)2.选择轴的材料 (31)3.初算轴径 (31)4.轴承部件的结构设计 (32)6.轴的强度校核 (33)7.校核轴承寿命 (36)(四)整体结构的的最初设计 (37)1.轴承的选择 (37)2.轴承润滑方式及密封方式 (38)3.确定轴承端盖的结构形式 (38)4.确定减速器机体的结构方案并确定有关尺寸 (38)四.设计参考文献: (39)一、传动装置的总体设计(一)设计题目课程设计题目:带式运输机传送装置1.设计数据及要求:设计的原始数据要求:F=1900N ; d=250mm ; v=0.9m/s机器年产量:大批量; 机器工作环境:有尘;机器载荷特性:平稳;机器最短工作年限:5年2班。

哈工大机械原理课程设计-方案8-封皮

课程名称:机械原理课程设计

设计题目:产品包装生产线(方案8)

一、题目要求

1、如图1所示,输送线1上为小包装产品,其尺寸为长*宽*高:600*200*200,

采取步进式输送方式,送第一包产品至托盘A上(托盘A上平面与输送线1的上

平面同高)后,托盘A下降200mm,第二包产品送到后,托盘A上升205mm、顺时针旋转90。

,把产品推入输送线2,托盘A顺时针回转90、下降5mm原动

机转速为1430rpm,产品输送量分三档可调,每分钟向输送线2分别输送12、

18、26件小包装产品。

图1功能简图

二、题目解答

1、机械系统工艺动作分析

(1)工艺分析

执行机构1:推动运输线1上产品运动。

执行机构2:使产品上升、转位。

执行机构3:吧托盘产品推到运输线2上。

(2)动作分析

执行机构1:连续往复移动。

执行机构2:间歇往复移动+间歇转动。

执行机构3:间歇往复移动。

T2=T3=2T1

T1

机构运动情况

构件1

进退进退

构件2停降停升停停停降停停停停转停转停

构件3

停停停停停进退停

运动循环图。

哈工大机械原理课程设计-棒料输送线布料装置方案3

Harbin Institute of Technology课程设计说明书课程名称:机械原理课程设计设计题目:棒料输送线布料装置(方案3)院系:班级:设计者:学号:指导教师:设计时间:目录机械原理课程设计任务书 (1)一、题目要求 (2)二、机械系统工艺动作分析 (2)三、机械系统运动功能分析 (2)四、系统运动方案拟定 (6)五、系统运动方案设计 (9)1、齿轮机构设计 (9)2、槽轮机构设计 (10)3、不完全槽轮机构设计 (10)4、带传动设计 (10)5、开关设计 (10)六、系统运动简图 (11)棒料输送线布料装置(方案3)一、题目要求已知技术参数和设计要求:棒料输送布料装置(方案3)功能描述如下图所示棒料输送线。

料斗中分别装有直径35mm ,长度150mm 的钢料和铜料。

在输送线上按照下图所示的规律布置棒料。

原动机转速为1430rpm ,每分钟布置棒料55,85,115块,分3档可以调节。

图1图2二、机械系统工艺动作分析由设计要求可知,该棒料输送线布料装置需要由三个部分共同构成,各执行构件为传送带轮、钢料料槽开关1和铜料料斗开关2,这三个构件的运动关系如图3所示。

传送带轮 运动 停止 运动 停止 运动 停止 运动 停止 运动 停止 运动 停止 运动 停止 运动 钢料料槽开关 运动运动 运动 运动 运动 运动 运动 运动 铜料料斗开关 运动 运动 运动 运动 运动 运动 运动 运动 表示开关继续运动且无棒料掉落,表示开关运动过程中有棒料掉落图3 棒料输送线布料装置运动循环图总时间为T ,表示构件完成一个运动循环所用总时间。

传送带轮做间歇转动,传送皮带做间歇移动;料槽开关做不间歇转动。

传送带轮的运动周期是料槽开关的三分之一左右。

三、机械系统运动功能分析根据前面的分析可知,槽轮1,2工作的执行机构应该具有的运动功能如图4所示。

运动功能单元把一个连续的单向传动转换为间歇转动,由题意知要求达到的输入转速分别为115rpm ,85rpm ,55rpm 。

哈工大机械学课程设计

H a r b i n I n s t i t u t e o f T e c h n o l o g y课程设计说明书课程名称:机械学基础课程设计设计题目:带式运输机传动装置院系:电气学院班级:设计者:学号:指导教师:设计时间:哈尔滨工业大学目录一课程设计题目 (1)二设计要求 (1)三设计步骤 (1)1.电动机的选择 (2)2.计算传动装置的总传动比i并分配传动比 (3)3.各轴的转速、转矩和功率 (3)4. 齿轮的设计 (4)5. 传动轴的设计 (6)6.滚动轴承的选择与校核 (9)7. 箱体结构的设计 (10)8. 润滑密封设计 (12)四参考资料 (13)课程设计说明书一.课程设计题目设计带式运输机传动装置(简图如下)1.设计条件:1)机器最短工作年限:每日两班工作制,预定使用期限8年,每两年大修一次。

2)卷筒效率为0.962.原始数据:二. 设计要求1.减速器装配图一张。

(三视图,0号图纸)2.绘制轴、齿轮、油标尺零件图各一张。

(3号图纸)3.设计计算说明书一份。

三. 设计步骤1、电动机的选择 1)选择电动机的类型按工作要求和工作条件选用Y 系列三相异步电动机。

2)选择电动机的容量经过计算,工作有效拉力为2727.3N 工作机的有效功率为 P d =FV/1000=2727.3×1.8/1000 =4.91KW由《机械设计课程设计》[1]可知:1η :联轴器传动效率 0.99(弹性联轴器)2η:滚动轴承效率 0.993η :齿轮传动效率 0.97 (8级精度一般齿轮传动)4η :卷筒传动效率 0.965η :V 带传动效率 0.96传动装置的总效率:850.0ηηηηηη5433221∑==所以电动机所需工作功率 kw P P wd 775.5850.0/91.4===∑η3)确定电动机转速工作机卷筒轴的转速为min /26.1562208.1100060d /100060r v n w =⨯⨯⨯=⨯=ππ 所以电动机转速的可选范围为:m in)27.3750~57.937(m in 26.156)24~6('r r n i n w d =⨯==∑综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1500min r 的电动机。

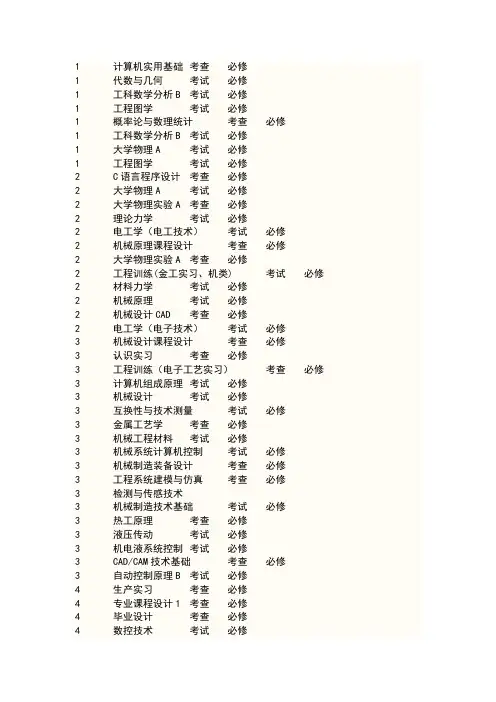

哈工大机械专业课程设置

1 计算机实用基础考查必修

1 代数与几何考试必修

1 工科数学分析B 考试必修

1 工程图学考试必修

1 概率论与数理统计考查必修

1 工科数学分析B 考试必修

1 大学物理A 考试必修

1 工程图学考试必修

2 C语言程序设计考查必修

2 大学物理A 考试必修

2 大学物理实验A 考查必修

2 理论力学考试必修

2 电工学(电工技术)考试必修

2 机械原理课程设计考查必修

2 大学物理实验A 考查必修

2 工程训练(金工实习、机类) 考试必修2 材料力学考试必修

2 机械原理考试必修

2 机械设计CAD 考查必修

2 电工学(电子技术)考试必修

3 机械设计课程设计考查必修

3 认识实习考查必修

3 工程训练(电子工艺实习)考查必修3 计算机组成原理考试必修

3 机械设计考试必修

3 互换性与技术测量考试必修

3 金属工艺学考查必修

3 机械工程材料考试必修

3 机械系统计算机控制考试必修

3 机械制造装备设计考查必修

3 工程系统建模与仿真考查必修

3 检测与传感技术

3 机械制造技术基础考试必修

3 热工原理考查必修

3 液压传动考试必修

3 机电液系统控制考试必修

3 CAD/CAM技术基础考查必修

3 自动控制原理B 考试必修

4 生产实习考查必修

4 专业课程设计1 考查必修

4 毕业设计考查必修

4 数控技术考试必修

4 机械系统设计考试必修4 工业机器人技术考查必修4 专业课程设计2 考查必修4 毕业设计考查必修。

哈工大机械原理大作业凸轮结构设计3

仅供个人参考Harbin Institute of Technology机械原理大作业二课程名称:机械原理设计题目:凸轮结构设计院系:机电工程学院班级:设计者:学号:指导教师:设计时间:哈尔滨工业大学1、设计题目2、凸轮机构推杆升程、回程运动方程,推杆位移、速度、加速度线图。

(1)推杆各行程运动方程(设定角速度为s s rad /2/1πω==)①从动件推程运动方程(650πϕ≤≤) ⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=ϕφπφω0012cos 1h v ; 代入数据,可得:②从动件远休程运动方程(πϕπ≤≤65) ③从动件回程运动方程(914πϕπ≤≤) 代入数据,可得:④从动件进休程运动方程(πϕπ2914≤≤) (2)、推杆位移、速度、加速度线图①推杆的位移线图如下②推杆的速度线图如下③推杆的加速度线图如下 3、凸轮机构的dss d ϕ-线图,并依次确定凸轮的基圆半径和偏距凸轮机构的s d ds -ϕ线图如下图所示 由图中范围选定点(-10,-50)为凸轮转轴O 点,则mm r 99.501050220=+=取基圆半径为r 0 =51mm ,偏距e = 10mm 。

4、滚子半径的确定及凸轮理论廓线和实际廓线的绘制由程序计算得凸轮理论轮廓线最小曲率半径mm r 51min = .由滚子半径选择范围∆-<min ρr r ,mm 5~3=∆得到滚子半径mm r r 46≤.又因为凸轮整体尺寸较小,此范围明显过大,故适当减小滚子半径,这里取半径为mm r r 12= .得到图线为:附录1.求位移、速度、加速度的程序(matlab )function f = tulunh=50;x1=150;t1=30;x2=100;t2=80;w=2*pi;x1=x1*pi/180;x2=x2*pi/180;t1=t1*pi/180;t2=t2*pi/180;%升程x=0:0.001:x1;s = h*(x/x1-sin(2*pi*x/x1)/(2*pi));v = h*w*(1-cos(2*pi*x/x1))/x1;a = 2*pi*h*w*w*sin(2*pi*x/x1)/(x1*x1);subplot(3,1,1),plot(x,s),hold onsubplot(3,1,2),plot(x,v),hold onsubplot(3,1,3),plot(x,a),hold on%远休x = x1:0.001:x1+t1;s = h;v=0;a=0;subplot(3,1,1),plot(x,s),hold onsubplot(3,1,2),plot(x,v),hold onsubplot(3,1,3),plot(x,a),hold on%回程x= x1+t1:0.001:x1+t1+x2;s = h*(1+cos(pi*(x-(x1+t1))/x2))/2;v = -pi*h*w*sin(pi*(x-(x1+t1))/x2)/(2*x2);a = -pi*pi*h*w*w*cos(pi*(x-(x1+t1))/x2)/(2*x2*x2);subplot(3,1,1),plot(x,s),hold onsubplot(3,1,2),plot(x,v),hold onsubplot(3,1,3),plot(x,a),hold on%近休x=x1+t1+x2:0.001:x1+x2+t1+t2;s = 0;v = 0;a = 0;subplot(3,1,1),plot(x,s),xlabel('φ/rad'),ylabel('S/mm'),title('位移-转角图线'),hold onsubplot(3,1,2),plot(x,v),xlabel('φ/rad'),ylabel('v/(mm/s)'),title('速度-转角图线'),hold onsubplot(3,1,3),plot(x,a),xlabel(φ/rad'),ylabel('a/(mm/s^2)'),title('加速度-转角图线'),hold on2.绘制凸轮机构s d ds -ϕ线图 function f= jiyuan;x1=150;t1=30;x2=100;t2=80;h=50;x1=x1*pi/180;x2=x2*pi/180;t1=t1*pi/180;t2=t2*pi/180;x= 0:0.001:150*pi/180;%升程 v/ws = h*(x/x1-sin(2*pi*x/x1)/(2*pi));k =-h*(1-cos(2*pi*x/x1))/x1;plot(k,s,'r'),hold on ;x=180*pi/180:0.001:280*pi/180;%回程 v/ws = h*(1+cos(pi*(x-(x1+t1))/x2))/2;k = pi*h*sin(pi*(x-(x1+t1))/x2)/(2*x2);plot(k,s,'g'),hold on ;%回程切线for i=-11:1:-11;f=@(k)k*tan(pi/6)+i;k =-40:0.1:50;s=f(k);plot(k,s),hold on ;end%升程切线for i=-45:0.2:-45;f=@(k)-k*tan(60*pi/180)+i;k =-40:0.1:50;s=f(k);plot(k,s),hold on ;endgrid onf=@(k)k*tan(50*pi/180);k=-50:0.1:0;s=f(k);plot(k,s),hold onxlabel('ds/d φ');ylabel('s(φ)');title('类速度-位移图线 ');plot(-10,-50,’o ’);3.绘制凸轮轮廓曲线function f= lunkuo;h=50;x1=150;t1=30;x2=100;t2=80;x1=x1.*pi./180;x2=x2.*pi./180;t1=t1.*pi./180;t2=t2.*pi./180;s0=51;e=10;rr=12;%升程x=0:pi/200:150.*pi/180;s = h.*(x./x1-sin(2.*pi.*x./x1)./(2.*pi));X1=(s0+s).*cos(x)-e.*sin(x);Y1=(s0+s).*sin(x)+e.*cos(x);%实际轮廓X11=X1-(rr.*(cos(x).*(s + s0) - e.*sin(x)))./((sin(x).*(s + s0) + e.*cos(x)).^2 + (cos(x).*(s + s0) - e.*sin(x)).^2).^(1./2);Y11=Y1-(rr.*(sin(x).*(s + s0) + e.*cos(x)))./((sin(x).*(s + s0) + e.*cos(x)).^2 + (cos(x).*(s + s0) - e.*sin(x)).^2).^(1./2);plot(X1,Y1,'r',X11,Y11,'r'),hold on;%远休x=150.*pi/180:pi/180:180.*pi/180;s=50;X2=(s0+s).*cos(x)-e.*sin(x);Y2=(s0+s).*sin(x)+e.*cos(x);X22=X2-(rr.*(cos(x).*(s + s0) - e.*sin(x)))./((sin(x).*(s + s0) + e.*cos(x)).^2 + (cos(x).*(s + s0) - e.*sin(x)).^2).^(1./2);Y22=Y2-(rr.*(sin(x).*(s + s0) + e.*cos(x)))./((sin(x).*(s + s0) + e.*cos(x)).^2 + (cos(x).*(s + s0) - e.*sin(x)).^2).^(1./2);plot(X2,Y2,'g',X22,Y22,'g'),hold on;%回程x=180.*pi/180:pi/180:280.*pi/180;s = h.*(1+cos(pi.*(x-(x1+t1))./x2))./2;X3=(s0+s).*cos(x)-e.*sin(x);Y3=(s0+s).*sin(x)+e.*cos(x);X33=X3-(rr.*(cos(x).*(s + s0) - e.*sin(x)))./((sin(x).*(s + s0) + e.*cos(x)).^2 + (cos(x).*(s + s0) - e.*sin(x)).^2).^(1./2);Y33=Y3-(rr.*(sin(x).*(s + s0) + e.*cos(x)))./((sin(x).*(s + s0) + e.*cos(x)).^2 + (cos(x).*(s + s0) - e.*sin(x)).^2).^(1./2);plot(X3,Y3,'k',X33,Y33,'k'),hold on;%近休x=280*pi/180:pi/180:2*pi;s=0;X4=(s0+s).*cos(x)-e.*sin(x);Y4=(s0+s).*sin(x)+e.*cos(x);X44=X4-(rr.*(cos(x).*(s + s0) - e.*sin(x)))./((sin(x).*(s + s0) + e.*cos(x)).^2 + (cos(x).*(s + s0) - e.*sin(x)).^2).^(1./2);Y44=Y4-(rr.*(sin(x).*(s + s0) + e.*cos(x)))./((sin(x).*(s + s0) + e.*cos(x)).^2 + (cos(x).*(s + s0) - e.*sin(x)).^2).^(1./2);plot(X4,Y4,'b',X44,Y44,'b'),hold on;x=0:pi/200:2*pi;X4=(s0+s).*cos(x)-e.*sin(x); Y4=(s0+s).*sin(x)+e.*cos(x); plot(X4,Y4,'b');text(-40,90,'理论轮廓线');text(-40,72,'实际轮廓线');text(-5,55,'基圆');grid on;axis equal仅供个人用于学习、研究;不得用于商业用途。

哈工大机械原理大作业——齿轮——1号

Harbin Institute of Technology机械原理大作业3课程名称:机械原理设计题目:齿轮传动设计哈尔滨工业大学一、设计题目:如下图一个机械传动系统,运动运动由电动机1输入,经过机械传动系变速后由圆锥齿轮16输出三种不同转速。

选择一组传动系统的原始参数,据此设计该传动系统。

序号电机转速〔r/min〕输出轴转速〔r/min〕带传动最大传动比滑移齿轮传动定轴齿轮传动最大传动比模数圆柱齿轮圆锥齿轮一对齿轮最大传动比模数一对齿轮最大传动比模数7 1450 17 23 30 ≤2.8 ≤4.5 2 ≤4.5 3 ≤4 3二、传动比的分配计算:电动机转速n=1450r/min,输出转速n1=17r/min,n2=23 r/min,n3=30 r/min,带传动的最大传动比=2.8,滑移齿轮传动的最大传动比=4.5,圆柱齿轮传动的最大传动比=4.5,圆锥齿轮最大传动比=4。

根据传动系统的原始参数可知,传动系统的总传动比为:i1=1450/30=48.333i2=1450/23=63.043i3=1450/17=85.294传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三局部实现。

设带传动的传动比为ipmax =2.8,滑移齿轮的传动比为iv1,iv2和iv3,令iv3=ivmax=4.5,那么定轴的传动比为if =85.294/(4.5*2.8)=6.769,从而iv1=48.333/〔6.769*2.8〕=2.550,iv2=3.326。

定轴齿轮每对的传动比为id==1.89。

三、滑移齿轮变速传动中每对齿轮的几何尺寸及重合度:经过计算、比拟,确定出三对滑移齿轮的齿数,其分别为:z5=17,z6=44,z 7=14,z8=47,z9=11,z10=50。

变位系数确实定:x5=x6=0; x7≥ha*(17-14)/17=0.176,取x7=0.18,x8=-0.18;x9≥ha*(17-11)/17=0.353,取x9=0.36;x10=-0.36。

哈工大机械原理课程设计-牛头刨床(方案三)

哈⼯⼤机械原理课程设计-⽜头刨床(⽅案三)Harbin Institute of Technology课程设计说明书(论⽂)课程名称:机械原理课程设计设计题⽬:⽜头刨床(⽅案3 )院系:机电⼯程学院班级:1208103班设计者:学号:指导教师:王黎钦设计时间:2014年6⽉23⽇-6⽉29⽇⽬录⼀、题⽬要求 (3)⼆、机械系统⼯艺动作分析 (3)三、机械系统运动功能分析 (5)四、系统运动⽅案拟定 (11)五、系统运动⽅案设计 (14)1、⽜头刨床刨⼑运动执⾏机构运动尺⼨的确定 (14)2、⽜头刨床主传动机构运动尺⼨的确定........ . (16)3、⽜头刨床辅传机构运动尺⼨的确定 (22)六、系统运动简图 (24)七、系统实际运动循环图 (24)⽜头刨床(⽅案三)⼀、题⽬要求刨⼑⽔平作往复直线运动,切削安装在⼯作台上的⼯件。

刨⼑每次切削⼀次,⼯作台沿着刨⼑运动的⽔平垂直⽅向进给0.3、0.4、0.5mm/次,分3档可以调节。

刨⼑每次切削⼀次,⼯作台沿着刨⼑运动的上下垂直⽅向进给0.2、0.3、0.4mm/次,分3档可以调节。

⼯作台的⽔平与垂直进给不能同时进⾏。

刨⼑最⼤⾏程520mm,每分钟刨⼑切削102,126,158次,分3档可以调节。

电机功率约4KW,额定转速1420转/分。

⼆、⼯艺动作分析由设计题中⽜头刨床的功能可得,⽜头刨床加⼯平⾯时由两个⼯艺动作协调完成。

即刨⼑每刨削⼀次,⼯作台沿着刨⼑运动⽔平垂直⽅向(上下垂直⽅向)进给⼀定的距离。

为了避免两个动作发⽣⼲涉,⼯作台沿着刨⼑运动的⽔平垂直⽅向(上下垂直⽅向)移动,必须在刨⼑切削运动完成后在退⼑运动时进⾏。

为了避免⼯作台的进给与退⼑时⼑具产⽣⼲涉,⼑具装有⾃动弹起装置。

据此,可以画出⽜头刨床的运动循环图。

图1、⽜头刨床运动循环图三、运动功能分析及运动功能系统图○1电动机及其运动形式分析⼀般情况下,⽜头刨床是在⼯⼚车间使⽤。

在⼯⼚车间⾥的设备⼤多是电动机,具有连续回转的运动特点。

哈工大机械原理课程设计示范(棒料布料装置)

机械原理课程设计

一、题目的重述

设计题目:棒料输送线布料装置(方案 7) 使用功能描述:棒料输送布料装置(方案 7)功能描述如图 1 所示棒料输送 线。料斗中分别装有直径 35mm ,长度150mm 的钢料、铜料和铝料。在输送线上 按照图 2 所示的规律布置棒料。原动机的转速为 1430rpm,每分钟布置棒料 40、 60、80 块,分 3 档可以调节。

图 9. 此布料机的原动机运动拟定方案

(2)一级减速及过载保护 一级减速及过载保护机构采用传动比为 2.5 的皮带轮与皮带,示意图如下:

图 10. 此布料机的一级减速机构及过载保护装置运动拟定方案

(3)二级减速及调速机构 二级减速及调速机构采用由三对滑移齿轮构成的滑移齿轮组,示意图如下:

第 八 页 共 二十 页

机械原理课程设计说明书(论文)

图 11. 此布料机的二级减速机构及转速调控装置运动拟定方案

(4)三级减速及运动分支点 三级减速及运动分支点采用一个定轴轮系加以实现,其示意图如下:

图 12. 此布料机的三级减速机构及运动分流装置运动拟定方案

(5)执行机构 I 规定运动的实现 4 中的运动分支点通过一个圆锥齿轮及其连轴曲柄-槽轮机构输出动力,再通 过与槽轮机构连轴的皮带轮进行传动,完成执行机构 I 规定的单向间歇直动工艺

图 1. 棒料输送布料装置功能描述示意图

图 2. 棒料输送布料装置布料布局示意图

二、工艺动作分析

1.工艺动作的运动循环设计 在该棒料输送线布料装置(下简称“布料机”)的一个工作周期内,皮带轮需

要向前移动四个工位(一个工位长度为 200mm),并且铜料口和铝料口需要各 自释放一次棒料;而铝料口需要释放两次棒料。在皮带轮运动时各个料口必须保 持紧闭;在各个料口放料的时候,皮带轮必须要保持静止。

哈工大机械原理课程设计

Harbin Institute of Technology课程设计说明书课程名称: ______ 机械原理课程设计______设计题目:棒料输送线布料装置(方案8)院系:机电工程学院班级:1208105设计者:殷琪学号:1120810529指导教师: _______________________设计时间: __________ 2014627哈尔滨工业大学14 目 录机械原理课程设计任务书 .......... . (1)一、 题目要求 ...................................................................... 2 二、 机械系统工艺动作分析 .......................................................... 2 三、 机械系统运动功能分析 .......................................................... 3 四、 系统运动方案拟定 .............................................................. 5 五、 系统运动方案设计 .............................................................. 8 六、系统运动简图•棒料输送线布料装置(方案8)一、题目要求已知技术参数和设计要求:棒料输送布料装置(方案8)功能描述如下图所示棒料输送线。

料斗中分别装有直径35mm长度150mm勺钢料和铜料。

在输送线上按照下图所示的规律布置棒料。

原动机转速为1430rpm,每分钟布置棒料40,75,90块,分3档可以调节。

W ■ II II II ■ ■ II II m團2心二、机械系统工艺动作分析由设计要求可知,该棒料输送线布料装置需要由三个部分共同构成,各执行构件为传送带轮、钢料料槽擒纵鼓轮1和铜料料斗擒纵鼓轮2,这三个构件的运动图3棒料输送线布料装置运动循环图传动带轮做间歇转动,停止时间约为进给时间的3倍,料槽擒纵鼓轮做持续转动,通过控制擒纵鼓轮的开口位置控制棒料按照需要的规律落料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Harbin Institute of Technology机械原理课程设计说明书课程名称:机械原理设计题目:产品包装生产线(方案1)院系:机电学院班级:设计者:学号:指导教师:设计时间:一、绪论机械原理课程设计是在我们学习了机械原理之后的实践项目,通过老师和书本的传授,我们了解了机构的结构,掌握了机构的简化方式与运动规律,理论知识需要与实践相结合,这便是课程设计的重要性。

我们每个人都需要独立完成一个简单机构的设计,计算各机构的尺寸,同时还需要编写符合规范的设计说明书,正确绘制相关图纸。

通过这个项目,我们应学会如何收集与分析资料,如何正确阅读与书写说明书,如何利用现代化的设备辅助工作。

这种真正动手动脑的设计有效的增强我们对该课程的理解与领会,同时培养了我们的创新能力,为以后机械设计课程打下了坚实的基础。

二、设计题目产品包装生产线使用功能描述图中所示,输送线1上为小包装产品,其尺寸为长⨯宽⨯高=600⨯200⨯200,小包装产品送至A处达到2包时,被送到下一个工位进行包装。

原动机转速为1430rpm,每分钟向下一工位可以分别输送14,22,30件小包装产品。

产品包装生产线(方案一)功能简图三、设计机械系统运动循环图由设计题目可以看出,推动产品在输送线1上运动的是执行构件1,在A处把产品推到下一工位的是执行构件2,这两个执行构件的运动协调关系如图所示。

ϕ1ϕ1执行构件一执行构件二ϕ01ϕ02运动循环图图中ϕ1 是执行构件1的工作周期,ϕ01 是执行构件2的工作周期,ϕ02是执行构件2的动作周期。

因此,执行构件1是做连续往复运动,执行构件2是间歇运动,执行构件2的工作周期ϕ01 是执行构件1的工作周期T1的2倍。

执行构件2的动作周期ϕ02则只有执行构件1的工作周期T1的二分之一左右。

四、 设计机械系统运动功能系统图根据分析,驱动执行构件1工作的执行机构应该具有的运动功能如图所示。

运动功能单元把一个连续的单向传动转换为连续的往复运动,主动件每转动一周,从动件(执行构件1)往复运动一次,主动件转速分别为14,22,30rpm14,22,30rpm执行机构1的运动功能由于电动机的转速为1430rpm ,为了在执行机构1的主动件上分别得到14、22、30rpm 的转速,则由电动机到执行机构1之间的总传动比i z 有3种,分别为i z1=141430=102.14 i z2=221430=65.00i z3=301430=47.67总传动比由定传动比i c 和变传动比i v 两部分构成,即i z1=i c i v1 i z2=i c i v2 i z3=i c i v33种总传动比中i z1最大,i z3最小。

由于定传动比i c 是常数,因此,3种变传动比中i v1最大,i v3最小。

为满足最大传动比不超过4,选择i v1 =4 。

定传动比为 i c =v1z1i i =4102.14=25.54变传动比为 i v2=cz2i i =54.2565=2.55 i v3=c z3i i =54.2547.67=1.87 传动系统的有级变速功能单元如图所示。

i=4,2.55,1.87有级变速运动功能单元为了保证系统过载时不至于损坏,在电动机和传动系统之间加一个过载保护环节。

过载保护同时还具有减速功能。

i=2.5在传动系统中还要加减速运动功能单元,其减速比为i=10.22为了避免齿轮过大,采用两级减速。

i 1=i 2=3.2减速运动功能单元如图6所示。

i 1=i 2=3.2减速运动功能单元至此,驱动执行机构一的全部机构已经设计完毕,其总体结构如下图。

1430rpm i=2.5 i=4,2.55,1.87i 1=3.2 i 2=3.2由于只有一个原动件,为了同时驱动执行机构一、二,需要一个运动分支单元。

运动分支单元减速运动功能单元由于执行构件二为间歇运动,且间歇时间是工作周期T 2的3/4,即其运动时间是其工作周期T2的1/4。

因此,间歇运动功能单元的运动系数为τ=41 间批歇运动功能单元如图所示执行构件一τ=0.25间歇运动功能单元由于执行构件1的工作周期T 1是执行构件2的工作周期T 2的2倍,因此,驱动执行构件2的驱动机构的主动件的转速应该是驱动执行构件1的驱动机构1的主动件的转速的2倍左右。

所以,间歇运动功能单元输出的运动应经过增速运动功能单元增速,如图所示。

i=0.25增速运动功能单元增速运动功能单元输出的运动驱动执行机构2实现其运动功能。

由于执行构件2做往复直线运动,因此,执行构件2的运动功能是把连续转动转换为往复直线运动,如图所示。

执行机构2的运动功能单元根据上述分析,整个系统的运动功能系统图,如图所示。

1430rpm i=2.5 i=4,2.55,1.87i 1=3.2 i 2=3.2执行构件一执行构件二1 23 4 5 678 91011五、选定电动机转速、拟定机械系统运动方案根据上图所示的运动功能系统图,选择适当的机构替代运动功能系统图中的各个运动功能单元,便可拟定出机械系统运动方案。

上图中的运动功能单元1是原动机。

根据产品包装生产线的工作要求,可以选择电动机作为原动机,如图所示。

电动机运动功能单元2是过载保护功能单元兼具减速功能,可以选择带传动代替,如图所示。

皮带传动图中的运动功能单元3是有级变速功能,可以选择滑移齿轮变速传动代替,如图所示。

滑移齿轮变速运动功能单元6是运动分支功能单元,可以用圆锥齿轮传动替代。

如图所示。

1430rpmi=2.5i=4,2.55,1.87锥齿轮替代运动分支单元运动功能单元7是把连续转动转换为连续往复摆动,可以选择直动平底从动件盘形凸轮机构替代,如图所示。

直动平底从动件盘形凸轮机构运动功能单元9是把连续转动转换为间歇转动的运动功能单元,可以用槽轮机构替代。

该运动功能单元的运动系数为τ=0.25,根据槽轮机构运动系数的计算公式τ=(Z-2)/2Z式中Z----槽轮径向槽数。

于是槽轮的径向槽数为Z=4该槽轮机构如图21所示。

槽轮机构运动输入运动输出运动输出运动功能单元9是增速运动功能单元,可以用圆柱齿轮传动替代,如图所示。

圆柱齿轮传动运动功能单元10是把连续转动转换为连续往复移动的运动功能单元,可以用曲柄摇杆机构替代,如图所示。

正弦机构替代连续转动转化为间隙转动的运动功能单元10根据以上分析,按照各个运动功能单元连接的顺序把各个运动功能单元的替代机构以此链接便形成了产品包装生产线的运动方案简图。

六、系统运动方案设计1、执行机构1的设计使用直动平底从动件盘形凸轮机构可以有效的解决最大压力角的问题,在理想情况下,摩擦力为0,最大压力角为0。

同时,当偏距e=0时,凸轮的升程h=(r+d)-(r-d)由题目可知,执行机构的升程为280+200=480=2d因此d=240考虑到凸轮基圆半径不宜过小,故选择r=4002.执行机构2设计执行机构2驱动执行构件2运动,由结构简图可知,执行机构2由曲柄1,连杆2,摇杆3,连杆4,滑块5组成。

由设计题目可知,滑块3的行程为h=600由此可以确定曲柄1长a=225连杆2长b=525摇杆3长c=405连杆4长d=4203.槽轮机构设计 1) 确定槽轮槽数在拨盘圆销数k=1时,槽轮槽数z=4由图可知槽轮的槽间角为2β=3600/z=3600/4=9002) 槽轮每次转位时拨盘的转角2α=1800-2β=903) 中心距a=150mm4) 拨盘圆销回转半径123450.7071106.0655)槽轮半径=0.7071R=ξa=0.7071*150=106.0656)锁止弧张角γ=3600-2α=3600-900=27007)圆销半径r A≈r/6=106.065/6=17.6675mm8)槽轮槽深h>(λ+ξ-1)a+r A=(0.7071+0.7071-1)*150+18=80.13mm9)锁止弧半径r S<r-r A=106.065-18=88.065mm取R S=80mm4、滑移齿轮传动设计1)确定齿轮齿数结构简图中齿轮5、6、7、8、9、10组成了滑移齿轮有级变速运动功能单元,其齿数分别为z5、z6、z7、z8、z9、z10。

由前面的分析可知I v1=Z10/Z9=4I v2=Z8/Z7=2.55I v3=Z6/Z5=1.87按最小不跟切齿数取z9= 18则 z10=i v1z9=4*17=72为使相互啮合的齿轮齿数互为质数,可取z10=71其齿数和为z9+z10=18+71=89另外两对啮合齿轮的齿数和应该大致相同I v2=2.55Z7=89/(1+i v2)=89/(1+2.55)≈25Z8=2.55*25≈64I v3=1.87Z5=89/(1+i v3)=89/(1+1.87)≈31Z6=1.87*31≈58可取Z5=31Z6=58Z7=25Z8=642) 计算齿轮几何尺寸齿轮7、8齿数和、齿轮5、6的齿数和均与齿轮9、10的齿数和相等,即z 9+z 10=z 5+z 6=89若模数相等m=2,这两对齿轮的标准中心距相同a=m(Z 9+Z 10)/2=m(Z 5+Z 6)/2=89mm这三对齿轮互为标准传动,其几何尺寸可按标准齿轮计算。

5、齿轮传动设计 1)两级减速齿轮两级减速传动比均为3.2,标准齿轮不产生根切的最小齿数为17,因此Z 11=17,Z 12=54.4为满足一对齿轮齿数最好互质,选择Z 12=54同理Z 13=17,Z 14=542) 圆锥齿轮传动设计由结构简图可知,锥齿轮15、16实现图21中的运动功能7的减速运动功能,他所实现的传动比为2两锥齿轮的轴间角为90∑=锥齿轮16的分度圆锥角为161615arctanarctan 263.435z z δ=== 锥齿轮15的分度圆锥角为15169063.43526.565δδ=∑-=-=锥齿轮的最小不根切当量齿数为min 17v z =锥齿轮15齿数按最小不根切齿数确定,即15205.15565.26cos *17cos 15min 15≈=︒==δv z z锥齿轮16的齿数为1615221530z z ==⨯=锥齿轮15、16的几何尺寸,取m=2mm ,按标准直齿锥齿轮传动计算。

七、机械系统实际运动循环图ϕ 1 ϕ1执行构件一执行构件二ϕ01ϕ02运动循环图八、总结通过检索与阅读资料,结合题目的有关要求,绘制出运动循环图。

根据执行机构一、二的动作,设计机械系统运动功能图。

在已知电动机转速及执行机构转速的情况下,确定机械系统传动部分尺寸,并进行运动分析,最后建立运动模型,绘制实际运动循环图。

这是我们在进入大学后的首个课程设计,并没有意识到它的重要性,在深入的了解到其中所包含的内容以后,才发现这是整个机械原理课程的缩影,要想完成一个合理的机构设计,我们要学会分析与解决问题。