机械原理课程设计,详细.

机械原理课课程设计

机械原理课课程设计一、课程目标知识目标:1. 学生能理解并掌握机械原理的基本概念,如力、功、能量转换等;2. 学生能描述并分析简单机械系统的运动规律,包括杠杆、滑轮、齿轮等;3. 学生能运用机械原理解决实际问题,如计算力的合成与分解、功的计算等。

技能目标:1. 学生能够运用图示和模型分析简单机械系统的结构及其工作原理;2. 学生能够通过实验和观察,收集和处理数据,得出科学合理的结论;3. 学生能够运用数学知识进行简单的力学计算,提高解决问题的能力。

情感态度价值观目标:1. 学生能够认识到机械原理在日常生活和生产中的重要性,培养对机械工程的兴趣和热爱;2. 学生能够通过合作学习,培养团队精神和沟通能力,增强解决问题的自信心;3. 学生能够关注机械原理在科技发展中的应用,培养创新意识和环保意识。

本课程针对初中年级学生,结合学生好奇心强、动手能力逐步提高的特点,注重理论与实践相结合,培养学生的科学素养和实际操作能力。

课程目标具体、可衡量,旨在使学生在掌握机械原理基础知识的同时,提高解决实际问题的能力,激发学生对机械工程的兴趣,培养其创新精神和合作意识。

二、教学内容本章节教学内容主要包括以下几部分:1. 机械原理基本概念:介绍力的概念、分类、作用效果;功和能量的概念及其转换关系。

2. 简单机械系统:讲解杠杆原理、滑轮组、齿轮组等简单机械的构造、工作原理及实际应用。

3. 力学计算:学习力的合成与分解、功的计算方法,以及力的作用效果分析。

4. 实践操作:组织学生进行实验,观察简单机械系统的运动规律,进行数据收集和处理。

5. 应用与创新:探讨机械原理在日常生活、生产中的实际应用,激发学生创新意识。

教学内容依据教材章节进行安排,具体如下:第一章:机械原理基本概念1.1 力的概念与分类1.2 力的作用效果1.3 功与能量第二章:简单机械系统2.1 杠杆原理2.2 滑轮组2.3 齿轮组第三章:力学计算3.1 力的合成与分解3.2 功的计算3.3 力的作用效果分析第四章:实践操作4.1 实验一:杠杆实验4.2 实验二:滑轮组实验4.3 实验三:齿轮组实验第五章:应用与创新5.1 机械原理在日常生活中的应用5.2 机械原理在生产中的应用5.3 创新设计探讨教学内容科学、系统,注重理论与实践相结合,旨在帮助学生掌握机械原理知识,提高解决实际问题的能力。

机械原理课程设计_课程设计教案

动图解法绘制机构给定位置的速度和加速度多边形;

3)选取位移比例尺μl、速度比例尺μv、加速度比例尺 μa和转角比例尺μφ(时间比例尺μt),绘制滑块5的位移 线图s-φ(t)、速度线图V-φ(t)和加速度线图a-φ(t);

4)整理设计计算说明书:内容包括:原始数据和设 计要求。将机构一个运动循环中的下列各个运动参数填 入表中,并以机构的某一位置为例,说明采用相对运动 图解法求机构的速度和加速度的过程。

《机械原理课程设计》

目的:

在于进一步巩固和加深所学到的理论知识,培养 独立解决实际问题和机械系统运动方案创新设计的能 力,使学生对机构的运动学和动力学分析和设计有一 个较为完整的概念,并进一步提高其计算、制图和使 用技术资料的能力。

要求:

用1号图纸一张和2号图纸一张绘制设计图。图纸 绘制过程中必须严格按照机械制图国家标准的要求进 行绘制,最后整理出设计计算说明书一份。全部的课 程设计应在一周内完成。

q

k

mm mm mm mm mm mm mm mm

n r/min

6、设计计算步骤 1)选取机构比例尺μl、按照数据表中给定的有关参数

绘制机构运动简图。将曲柄圆周分成6等份,作为曲柄的 6个位置,其作法为:取曲柄OA与连杆AB共线时所对应 的位置作为起始位置,曲柄按照顺时针方向依次标出A1、 A2、A3、A4、A5、A6 6个位置。再根据曲柄位置画出机构 的六个位置简图;

1、方法:矢量方程图解法(相对运动图解法)。

矢量方程图解法?

同一构件上两点之间的速度关系 3 C

B

VC=VB+VCB

2

A

大小: ? 方向: √

√? √ ⊥CB 1

机械原理课程设计20篇

第13章 机械原理课程设计题目汇编近几年来,随着机械原理课程教学改革的不断深入,机械原理课程设计的重点应放在机械系统运动方案的构思和设计上,以激发和培养学生的创新意识和创新设计能力,这已成为共识。

本书从这一认识出发,并根据《机械原理课程教学基本要求》中对机械原理课程设计提出的要求,汇编了二十个课程设计题目,供教师选用和参考。

13.1 四工位加工机床的刀具进给系统和工作台转位系统设计(1) 功能要求及工艺动作分解提示 1) 总功能要求实现对工件的装卸、钻孔、扩孔、铰孔。

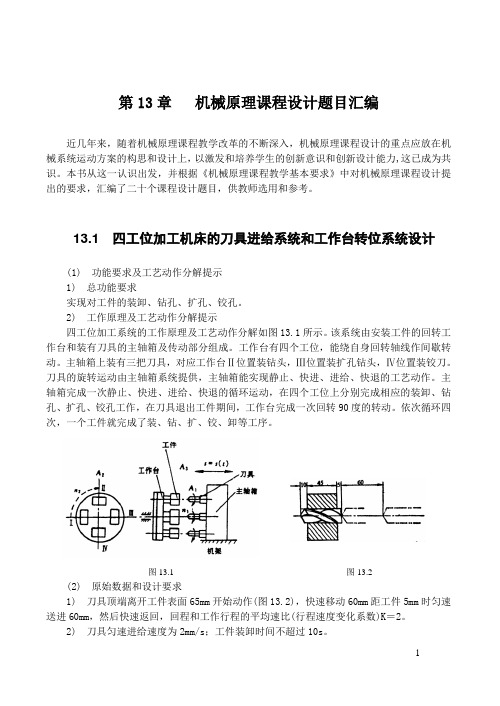

2) 工作原理及工艺动作分解提示四工位加工系统的工作原理及工艺动作分解如图13.1所示。

该系统由安装工件的回转工作台和装有刀具的主轴箱及传动部分组成。

工作台有四个工位,能绕自身回转轴线作间歇转动。

主轴箱上装有三把刀具,对应工作台Ⅱ位置装钻头,Ⅲ位置装扩孔钻头,Ⅳ位置装铰刀。

刀具的旋转运动由主轴箱系统提供,主轴箱能实现静止、快进、进给、快退的工艺动作。

主轴箱完成一次静止、快进、进给、快退的循环运动,在四个工位上分别完成相应的装卸、钻孔、扩孔、铰孔工作,在刀具退出工件期间,工作台完成一次回转90度的转动。

依次循环四次,一个工件就完成了装、钻、扩、铰、卸等工序。

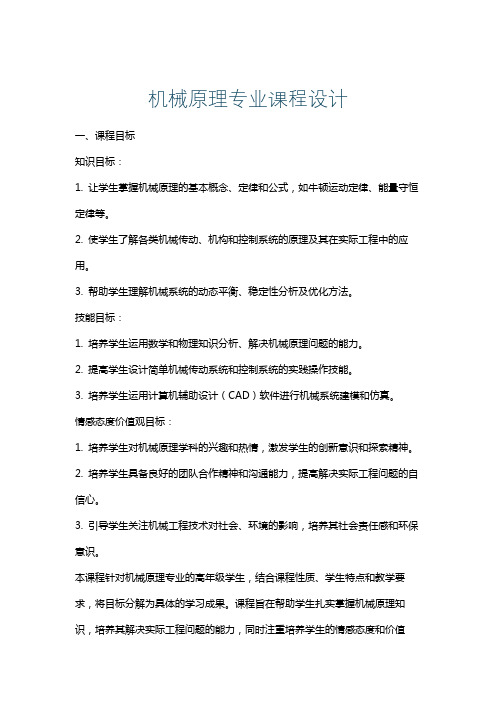

(2) 原始数据和设计要求1) 刀具顶端离开工件表面65mm 开始动作(图13.2),快速移动60mm 距工件5mm 时匀速送进60mm ,然后快速返回,回程和工作行程的平均速比(行程速度变化系数)K =2。

2) 刀具匀速进给速度为2mm/s ;工件装卸时间不超过10s 。

图13.1 图13.23) 生产率为每小时约74件。

(3) 运动方案构思提示1) 工作台的间歇转动可采用槽轮机构、不完全齿轮机构,曲柄摇杆棘轮机构、蜗杆凸轮间歇机构、圆柱凸轮间歇机构等。

2) 主轴箱的移动可采用移动推杆圆柱凸轮机构、移动推杆盘形凸轮机构、摆动推杆盘形凸轮与摇杆滑块机构、曲柄滑块机构、带滑块的六杆机构等。

机械原理专业课程设计

机械原理专业课程设计一、课程目标知识目标:1. 让学生掌握机械原理的基本概念、定律和公式,如牛顿运动定律、能量守恒定律等。

2. 使学生了解各类机械传动、机构和控制系统的原理及其在实际工程中的应用。

3. 帮助学生理解机械系统的动态平衡、稳定性分析及优化方法。

技能目标:1. 培养学生运用数学和物理知识分析、解决机械原理问题的能力。

2. 提高学生设计简单机械传动系统和控制系统的实践操作技能。

3. 培养学生运用计算机辅助设计(CAD)软件进行机械系统建模和仿真。

情感态度价值观目标:1. 培养学生对机械原理学科的兴趣和热情,激发学生的创新意识和探索精神。

2. 培养学生具备良好的团队合作精神和沟通能力,提高解决实际工程问题的自信心。

3. 引导学生关注机械工程技术对社会、环境的影响,培养其社会责任感和环保意识。

本课程针对机械原理专业的高年级学生,结合课程性质、学生特点和教学要求,将目标分解为具体的学习成果。

课程旨在帮助学生扎实掌握机械原理知识,培养其解决实际工程问题的能力,同时注重培养学生的情感态度和价值观,使其成为具有创新精神和实践能力的机械工程人才。

二、教学内容本课程教学内容主要包括以下几部分:1. 机械原理基本概念:介绍机械系统的定义、分类及基本物理量,如力、位移、速度、加速度等。

2. 牛顿运动定律:阐述牛顿三定律的原理及其在机械系统中的应用。

3. 机械传动系统:讲解各类传动系统(如齿轮、带、链传动)的原理、设计和计算方法。

4. 机械机构和控制系统:介绍常见机构和控制系统的类型、原理及其在工程中的应用。

5. 动态平衡和稳定性分析:讲解机械系统动态平衡的条件、稳定性分析及优化方法。

6. 计算机辅助设计(CAD):教授CAD软件的基本操作,运用软件进行机械系统建模和仿真。

教学内容按照以下教学大纲进行安排和进度:1. 第1周:机械原理基本概念,教材第1章;2. 第2-3周:牛顿运动定律,教材第2章;3. 第4-5周:机械传动系统,教材第3章;4. 第6-7周:机械机构和控制系统,教材第4章;5. 第8-9周:动态平衡和稳定性分析,教材第5章;6. 第10-11周:计算机辅助设计(CAD),教材第6章。

机械原理课程设计,详细.

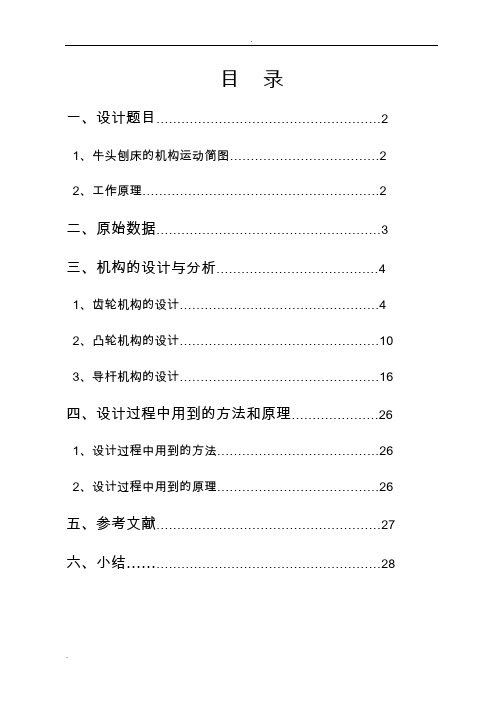

目录一、设计题目 (2)1、牛头刨床的机构运动简图 (2)2、工作原理 (2)二、原始数据 (3)三、机构的设计与分析 (4)1、齿轮机构的设计 (4)2、凸轮机构的设计 (10)3、导杆机构的设计 (16)四、设计过程中用到的方法和原理 (26)1、设计过程中用到的方法 (26)2、设计过程中用到的原理 (26)五、参考文献 (27)六、小结 (28)一、设计题目——牛头刨床传动机构1、牛头刨床的机构运动简图2、工作原理牛头刨床是对工件进行平面切削加工的一种通用机床,其传动部分由电动机经带传动和齿轮传动z0—z1、z1、—z2,带动曲柄2作等角速回转。

刨床工作时,由导杆机构2、3、4、5、6带动刨刀作往复运动,刨头右行时,刨刀进行切削,称为工作行程;刨头左行时,刨刀不进行切削,称为空回行程,刨刀每切削完一次,利用空回行程的时间,固结在曲柄O2轴上的凸轮7通过四杆机构8、9、10与棘轮11和棘爪12带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。

二、原始数据设计数据分别见表1、表2、表3.表1 齿轮机构设计数据设计内容齿轮机构设计符号n01d01 d02 z0 z1 z1’m01 m1’2n2 单位r/min mm mm mm mm r/min 方案Ⅰ1440 100 300 20 40 10 3.5 8 60 方案Ⅱ1440 100 300 16 40 13 4 10 64 方案Ⅲ1440 100 300 19 50 15 3.5 8 72表2 凸轮机构设计数据设计内容凸轮机构设计符号L O2O4 L O4D φ[α]δ02 δ0 δ01δ0/ r0 r r 摆杆运动规律单位mm mm °°°°°°mm mm方案Ⅰ150 130 18 45 205 75 10 70 85 15等加速等减速方案Ⅱ165 150 15 45 210 70 10 70 95 20 余弦加速度方案Ⅲ160 140 18 45 215 75 0 70 90 18 正弦加速度方案Ⅳ155 135 20 45 205 70 10 75 90 20 五次多项式表3 导杆机构设计数据设计内容导杆机构尺度综合和运动分析符号K n2L O2A H L BC单位r/min mm方案Ⅰ 1.46 60 110 320 0.25L O3B方案Ⅱ 1.39 64 90 290 0.3L O3B方案Ⅲ 1.42 72 115 410 0.36L O3B表4 机构位置分配表位置号位置组A B C D号学生号1 1 3 6 8/ 102 5 8 10 7/ 1/ 4 7 8 10 1 5 7/ 9 122 1/ 4 7 8 11 13 6 8/ 11 2 5 7/ 9 11 1/ 3 6 8/ 113 2 5 7/ 9 12 1/4 7 9 12 1 3 6 8/ 12 2 4 7 8 10三、机构的设计与分析1、齿轮机构的设计已知条件设计内容 齿 轮 机 构 设 计符号 01n 01d 02d 0z1z'1z01m 2'1m 2n 单位 m in rmmmmmmmmm in r方案Ⅱ144010030016401341064设计内容与步骤 (1)计算齿轮2z 的齿数由0201'12010102n n z z z z d d i =⨯⨯=(1~1) 得 39644030013161001440n z d z z d n z 2102'1001012=⨯⨯⨯⨯⨯== (2)选择传动类型① ()()40z ~16z 10:按满足不根切、重迭系数.21≥ε、齿顶圆齿厚m 4.0s a ≥、节点位于单齿啮合区4个条件从封闭图中选择变位系数 400.0x 0= 250.0x 1-=0150.0250.0400.0x x 10>=-=+ (1~2)故()()40z ~16z 10采用正传动。

机械原理课程设计完整版

《机械原理课程设计》学院: 行知学院专业: 机械设计制造及其自动化姓名:陈宇学号: ********授课教师:王笑提交时间:2012 年7 月1日成绩:目录1.设计工作原理-----------------------------------------------------22.方案的分析--------------------------------------------------------43. 机构的参数设计几计算-----------------------------------------74. 机构运动总体方案图及循环图-------------------------------115.机构总体分析----------------------------------------------------136. 参考资料----------------------------------------------------------13半自动钻床机构一、设计工作原理1.1、工作原理及工艺动作过程该系统由电机驱动,通过变速传动将电机的1080r/min降到主轴的5r/min,与传动轴相连的各机构控制送料,定位,和进刀等工艺动作,最后由凸轮机通过齿轮传动带动齿条上下平稳地运动,这样动力头也就能带动刀具平稳地上下移动从而保证了较高的加工质量。

设计加工图(一)所示工件ф12mm孔的半自动钻床。

进刀机构负责动力头的升降,送料机构将被加工工件推入加工位置,并由定位机构使被加工工件可靠固定。

1.2、设计原始数据及设计要求半自动钻床设计数据参看表(一)表(一)半自动钻床凸轮设计数据要求设计该半自动钻床的送料、定位、及进刀的整体传动系统。

其中:1.钻头由动力头驱动,设计者只需考虑动力头的进刀(升降)运动。

2.除动力头升降机构外,还需要设计送料机构、定位夹紧机构。

各机构运动循环要求见下表(二)。

机械原理课程设计例

机械原理课程设计例一、教学目标本课程的教学目标是让学生掌握机械原理的基本概念、基本理论和基本方法,培养学生分析和解决机械工程问题的能力。

具体来说,知识目标包括:了解机械系统的基本组成部分,掌握机械运动和力学基础,理解机械设计的基本原则和方法。

技能目标包括:能够运用机械原理解决实际问题,具备基本的机械设计和制造能力。

情感态度价值观目标包括:培养学生对机械工程的兴趣和热情,增强学生的创新意识和团队合作精神。

二、教学内容本课程的教学内容主要包括机械系统的基本组成部分、机械运动和力学基础、机械设计的基本原则和方法。

具体来说,教学大纲如下:第一章机械系统的基本组成部分1.1 机械系统的定义和分类1.2 机械系统的功能和性能1.3 机械系统的组成要素第二章机械运动和力学基础2.1 机械运动的类型和特点2.2 力学的基本概念和定律2.3 机械运动的描述和分析第三章机械设计的基本原则和方法3.1 机械设计的基本原则3.2 机械设计的方法和步骤3.3 机械设计的实例分析三、教学方法为了达到教学目标,本课程将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法。

通过这些方法的综合运用,激发学生的学习兴趣和主动性,帮助学生理解和掌握机械原理的知识。

具体来说:讲授法:通过教师的讲解,向学生传授机械原理的基本概念、基本理论和基本方法。

讨论法:通过小组讨论,让学生主动思考和探讨机械原理的应用和实际问题。

案例分析法:通过分析机械设计的实例,让学生了解机械设计的过程和方法。

实验法:通过实验操作,让学生亲身感受和理解机械运动的原理和现象。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将选择和准备以下教学资源:教材:《机械原理》,机械工业出版社参考书:《机械设计手册》,机械工业出版社多媒体资料:机械原理的动画演示、视频案例等实验设备:机械原理实验装置、力学实验装置等网络资源:相关学术论文、专利资料、企业信息等五、教学评估本课程的评估方式将包括平时表现、作业、考试等多个方面,以全面、客观、公正地评价学生的学习成果。

机械原理设计课程设计

机械原理设计课程设计一、教学目标本课程旨在通过机械原理设计的学习,让学生掌握基本的机械原理知识,培养学生运用机械原理分析和解决问题的能力,以及创新设计的基本思维和方法。

在知识目标方面,要求学生掌握机械的基本组成部分,理解机械的运动和力的关系,了解机械的设计和制造的基本原理。

在技能目标方面,要求学生能够运用所学的机械原理知识,分析和解决实际问题,能够进行简单的机械设计。

在情感态度价值观目标方面,要求学生在学习过程中,培养对机械工程的兴趣,认识机械工程在现代社会中的重要作用,形成积极的科学探究态度。

二、教学内容本课程的教学内容主要包括机械的基本组成部分,如机械的运动和力的关系,机械的设计和制造的基本原理等。

具体包括以下几个部分:第一部分,机械的基本概念和组成;第二部分,机械的运动和力的关系;第三部分,机械的设计和制造的基本原理;第四部分,机械的创新设计。

三、教学方法为了实现本课程的教学目标,我们将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

在讲授法的基础上,引导学生进行思考和讨论,通过案例分析法和实验法,让学生能够将所学的理论知识应用到实际问题中,提高学生的问题解决能力。

四、教学资源为了支持本课程的教学内容和方法,我们将准备相应的教学资源,包括教材、参考书、多媒体资料和实验设备等。

教材将作为学生学习的主要资源,参考书将为学生提供更多的学习资料,多媒体资料将帮助学生更直观地理解机械原理,实验设备将为学生提供实践操作的机会。

五、教学评估本课程的评估方式包括平时表现、作业和考试等几个方面。

平时表现主要评估学生的课堂参与度、提问和回答问题的积极性等,通过观察和记录来进行评估。

作业评估主要评估学生的理解和应用能力,通过作业的完成质量来进行评估。

考试评估主要评估学生的综合运用能力,通过考试的分数来进行评估。

评估方式应客观、公正,能够全面反映学生的学习成果。

六、教学安排本课程的教学安排将在每周的特定时间和地点进行,共计16周。

机械原理课程设计教案

机械原理课程设计教案一、课程目标1.理解和掌握机械原理的基本概念、原理和方法;2.能够运用所学知识进行机械运动方案的设计和分析;3.培养学生的创新思维和解决实际问题的能力。

二、课程内容和要求1.机械运动方案设计(1)机构选型与组合:根据给定机械的工作要求,合理地进行机构的选型与组合;(2)运动方案拟定:拟定多个机械系统的运动方案,进行对比和选择,最后选定一个最佳方案;(3)机构运动分析:对选定方案中的机构进行运动分析,包括速度、加速度、位移等;(4)机构力分析:对选定方案中的机构进行力分析,包括静力分析和动力分析;(5)机构优化设计:根据分析结果,对机构进行优化设计,提高机械的性能和效率。

2.机械原理课程设计说明书编写(1)封面:包括课程名称、设计题目、班级、姓名、学号、日期等信息;(2)目录:列出设计说明书的主要内容及其页码;(3)前言:简要介绍设计的目的、意义和主要内容;(4)概述:包括课程设计任务书、原始数据及设计要求等内容;(5)设计说明书正文:按照设计过程的顺序,依次介绍机构选型与组合、运动方案拟定、机构运动分析、机构力分析、机构优化设计等内容;(6)结论:总结设计的主要成果和创新点,提出改进意见和展望;(7)参考文献:列出设计中参考的文献资料。

三、教学方法和手段1.理论教学:通过课堂讲解、案例分析等方式,让学生理解和掌握机械原理的基本概念、原理和方法。

2.实践教学:通过机械原理课程设计,让学生在实践中运用所学知识进行机械运动方案的设计和分析,培养学生的创新思维和解决实际问题的能力。

3.辅助教学:利用多媒体课件、教学视频等辅助教学工具,提高教学效果。

四、课程考核和评价1.课程设计成果:根据设计说明书的内容和质量,评价学生的设计能力和创新能力;2.课堂表现:根据学生的课堂参与度、提问和回答问题的质量等,评价学生的学习态度和学习能力;3.平时作业:根据作业的完成情况,评价学生的知识掌握情况和学习习惯。

机械原理课程设计完整版

机械原理课程设计完整版一、教学目标本课程旨在让学生了解和掌握机械原理的基本概念、原理和应用,培养学生的创新意识和实践能力。

通过本课程的学习,学生应达到以下目标:1.知识目标:(1)了解机械系统的基本组成部分及其相互关系;(2)掌握机械原理的基本原理和定律;(3)熟悉机械设计的基本方法和步骤;(4)了解机械原理在工程实际中的应用。

2.技能目标:(1)能够运用机械原理解决实际问题;(2)具备简单的机械设计能力;(3)学会使用相关工具和软件进行机械设计。

3.情感态度价值观目标:(1)培养学生的团队合作意识和沟通能力;(2)增强学生对机械工程的兴趣和热情;(3)培养学生关注社会发展和科技进步的意识。

二、教学内容本课程的教学内容主要包括以下几个部分:1.机械原理概述:介绍机械系统的基本组成部分,如机械元件、机械结构、机械系统等,并分析它们之间的相互关系。

2.机械原理的基本原理和定律:讲解力学、动力学、热力学等基本原理,以及能量守恒、功的计算、摩擦力等基本定律。

3.机械设计的基本方法和步骤:介绍机械设计的方法和步骤,如设计原则、设计流程、设计规范等。

4.机械原理在工程实际中的应用:通过案例分析,使学生了解机械原理在工程实际中的应用,如机械传动、机械控制系统等。

三、教学方法为了提高教学效果,本课程将采用多种教学方法,如讲授法、讨论法、案例分析法、实验法等。

1.讲授法:通过教师的讲解,使学生掌握机械原理的基本概念、原理和应用。

2.讨论法:学生进行分组讨论,促进学生思考和交流,提高学生的理解能力。

3.案例分析法:通过分析实际案例,使学生了解机械原理在工程实际中的应用。

4.实验法:安排学生进行实验,培养学生动手能力和实践能力。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的学习资料。

2.参考书:提供相关的参考书籍,丰富学生的知识体系。

3.多媒体资料:制作精美的多媒体课件,提高学生的学习兴趣。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、设计题目 (2)1、牛头刨床的机构运动简图 (2)2、工作原理 (2)二、原始数据 (3)三、机构的设计与分析 (4)1、齿轮机构的设计 (4)2、凸轮机构的设计 (10)3、导杆机构的设计 (16)四、设计过程中用到的方法和原理 (26)1、设计过程中用到的方法 (26)2、设计过程中用到的原理 (26)五、参考文献 (27)六、小结 (28)一、设计题目——牛头刨床传动机构1、牛头刨床的机构运动简图2、工作原理牛头刨床是对工件进行平面切削加工的一种通用机床,其传动部分由电动机经带传动和齿轮传动z0—z1、z1、—z2,带动曲柄2作等角速回转。

刨床工作时,由导杆机构2、3、4、5、6带动刨刀作往复运动,刨头右行时,刨刀进行切削,称为工作行程;刨头左行时,刨刀不进行切削,称为空回行程,刨刀每切削完一次,利用空回行程的时间,固结在曲柄O2轴上的凸轮7通过四杆机构8、9、10与棘轮11和棘爪12带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。

二、原始数据设计数据分别见表1、表2、表3.三、机构的设计与分析1、齿轮机构的设计已知条件设计内容与步骤 (1)计算齿轮2z 的齿数由0201'12010102n n z z z z d d i =⨯⨯=(1~1) 得 39644030013161001440n z d z z d n z 2102'1001012=⨯⨯⨯⨯⨯== (2)选择传动类型① ()()40z ~16z 10:按满足不根切、重迭系数.21≥ε、齿顶圆齿厚m 4.0s a ≥、节点位于单齿啮合区4个条件从封闭图中选择变位系数 400.0x 0= 250.0x 1-=0150.0250.0400.0x x 10>=-=+ (1~2)故()()40z ~16z 10采用正传动。

② ()()39z ~13z 2'1:按满足不根切、重迭系数.21≥ε、齿顶圆齿厚m 4.0s a ≥、节点位于单齿啮合区4个条件从封闭图中选择变位系数 300.0x '1= 400.0x 2-=0100.0400.0300.0x x 2'1<-=-=+ (1~3)故()()39z ~13z 2'1采用负传动。

(3)验算不根切最小变位系数 ①10z ~z :()()060.0171617117z 17h x 0a min0=-⨯=-=*(1~4)060.0400.0x 0>= 不会发生根切()()350.1174017117z 17h x 1a min1-=-⨯=-=*(1~5)50.3150.20x 1->-= 不会发生根切②2'1z ~z :()()240.0171317117z 17h x'1a 'min1=-⨯=-=* (1~6)240.0300.0x '1>= 不会发生根切()()290.1173917117z 17h x 2a min2-=-⨯=-=*(1~7)290.1400.0x 2->-= 不会发生根切(4)计算中心距变动系数(y )和齿顶高降低系数(△y )①10z ~z :由无侧隙啮合方程 ()()α+++α=αinv z z x x tan 2inv 1010'(1~8)得016854.0inv '=α由表得016710.04520inv '=,016920.05020inv '=,则插值:016710.0016854.0452016710.0016920.0045205020''''--α=-- (1~9)得081.204.4820''==α标准中心距为 ()mm 1122z z m a 10=+⨯=(1~10)实际中心距为 mm 588.112mm 081.20cos 20cos 112cos cos a a =︒︒⨯=α'α⨯=' (1~11)中心距变动系数为 147.04112588.112m a a y =-=-'= (1~12)齿顶高降低系数为 ()003.0147.0150.010=-=-+=∆y x x y (1~13)② 21~z z ':由无侧隙啮合方程 ()()α++'+'α=αinv z z x x tan 2inv 2121'(1~14) 得 013504.0inv '=α由表得013418.00219inv ='︒,013598.05219inv ='︒,则插值013418.0013504.00219013418.0013598.002195219-'︒-'=-'︒-'︒α (1~15)得 ︒='︒=α373.194.2219'标准中心距为 ()mm 2602z z m a 21=+'⨯=(1~16)实际中心距为 mm 984.258mm 373.19cos 20cos 260cos cos a a =︒︒⨯=α'α⨯=' (1~17)中心距变动系数为 1016.010260984.258m a a y -=-=-'= (1~18)齿顶高降低系数为 ()()0016.01016.0100.0y x x y 21=---=-+'=∆ (1~19)(5)计算齿轮的几何尺寸 ① 10z ~z表3-1② 21z ~z ':表3-2(6)检验齿顶圆齿厚和重迭系数 ①10z ~z :由渐开线齿廓压力角的定义得: 齿顶圆压力角:2536r r arccos0a 0b 0a '︒==α (1~20)325r rarccos 1a 1b 1a '︒==α (1~21) 小齿轮的齿顶圆齿厚 ()α-α-⋅=inv inv r 2r r s s 0a 0a 0a 00a (1~22) ()m4.0mm 862.120inv 2536inv 588.37232588.37445.7>=︒-'︒⨯-⨯= 大齿轮的齿顶圆齿厚 ()α-α-⋅=inv inv r 2r r s s 1a 1a 11a 11a (1~23) ()m4.0mm 224.320inv 325inv 988.82280988.82552.5>=︒-'︒⨯-⨯= 重迭系数 ()()[]πα'-α+α'-α=ε2tan tan z tan tan z 1a 10a 0 (1~24)()()[]2.1628.12081.20tan 053.25tan 40081.20tan 871.36tan 16>=π︒-︒⨯+︒-︒⨯=所以,校核满足条件。

② 21~z z ': 由渐开线齿廓压力角的定义得:齿顶圆压力角5.2638arccos111'︒=='''a b a r r α (1~25) 5124arccos 222'︒==a b a r r α (1~26) 小齿轮的齿顶圆齿厚 ()α-α-⋅=''''inv inv r 2r r s s 11'1'1a a 1a 1a (1~27)()m 4.0mm 621.420inv 5.2638inv 984.77265984.77844.17>=︒-'︒⨯-⨯= 大齿轮的齿顶圆齿厚 ()α-α-⋅=inv inv r 2r r s s 2a 2a 22a 22a (1~28) ()m 4.0mm 228.820inv 5124inv 984.2002195984.200788.12>=︒-'︒⨯-⨯= 重迭系数 ()()[]πα'-α+α'-α'=ε'2tan tan z tan tan z 2a 2a 11 (1~29) ()()[]2.1530.12373.19tan 257.24tan 39373.19tan 442.38tan 13>=π︒-︒⨯+︒-︒⨯=所以,校核满足条件 。

(7)按比例绘出单、双齿对啮合区①10z ~z :选取比例尺m m /m m 1l =μ 图中粗实线部分为双齿对啮合区,其余为单齿对啮合区。

ln 2211p 628.0P B P B μ==ln 21p 372.0P P μ=图2② 21z ~z ': 选取比例尺m m /m m 1l =μ图中粗实线部分为双齿对啮合区,其余为单齿对啮合区。

ln 2211p 53.0P B P B μ== ln 21p 47.0P P μ=图32、凸轮机构的设计已知条件设计内容与步骤(1)计算各分点的角位移值 推程运动阶段摆杆按等加速运动规律上摆(9~0)2022δφδ=ϕ (2~1) 其中 750=δ, 5.37~0=δ,取5.7为一个分度值,则摆杆按等减速运动规律上摆(18~9)()2202δδ-δφ-φ=ϕ (2~2) 其中 750=δ, 75~5.37=δ, 取5.7为一个分度值,则回程运动阶段摆杆按等加速运动规律下摆(9~18)2'022δφδ-φ=ϕ (2~3) 其中 70'0=δ, 35~0=δ,取 5为一个分度值,则摆杆按等减速运动规律下摆(0~9)()2'02'02δδ-δφ=ϕ (2~4) 其中 70'0=δ, 70~35=δ,取 5为一个分度值,则(2)选取m m m m 2L =μ,由mm 85r 0=作出凸轮的基圆,以凸轮轴心20为圆心,以0204L 为半径作一圆,摆杆的回转轴心在反转过程中依次所占据的位置即在此圆上,如图所示。

(3)用反转法作图绘制凸轮的理论轮廓与实际轮廓,如图所示。

(4)由定性分析可知,最大压力角出现在远休止阶段,如图所示。

从图中量得 18m ax =α,而摆动推杆[]45=α,所以[]α=<αmax故压力角满足力学条件,符合设计要求。

(5)用解析法计算凸轮理论轮廓和实际轮廓,计算值与图解法的相应点的值进行比较,并计算误差。

摆杆的初始位置角 412.34150130285150130arccos L L 2r L L arccos 2220204D 0420202042D 040=⨯⨯-+=-+=ϕ (2~5)滚子中心处D 点的直角坐标为()()()()ϕ-ϕ-δ++δ-=ϕ-ϕ-δ+-δ-=0D0402040D 04020470cos L110cos L y 70sin L 110sin L x(2~6)Ⅰ 计算理论轮廓 推程阶段:①点4:235=δ,76.5=ϕ()()()()mm598.676.5412.3423570sin 130235110sin 15070sin L 110sin L x 0D 0402044=--+⨯--⨯=ϕ-ϕ-δ+-δ-=()()()()mm755.9776.5412.3423570cos 130235110cos 15070cos L 110cos L y 0D 0402044-=--+⨯+-⨯=ϕ-ϕ-δ++δ-=从图中量得mm 8.6x '4=,mm 6.97y '4-=误差:0000004'44406.3100598.68.6598.6100x x x x =⨯-=⨯-=∆ ()0000004'44416.0100755.976.97755.97100y y y y =⨯----=⨯-=∆()()()()mm61.1626.516412.3426570sin 130265110sin 15070sin L 110sin L x 0D 0402048=--+⨯--⨯=ϕ-ϕ-δ+-δ-=()()()()mm435.1046.516412.3426570cos 130265110cos 15070cos L 110cos L y 0D 0402048-=--+⨯+-⨯=ϕ-ϕ-δ++δ-=从图中量得mm 1.63x '8=,mm 2.104y '8-=误差:0000008'88851.1100161.621.63161.62100x x x x =⨯-=⨯-=∆()0000008'88823.0100435.1042.104435.104100y y y y =⨯----=⨯-=∆回程阶段:③点17:320=δ,88.311=ϕ()()()()mm396.11088.311412.3432070sin 130320110sin 15070sin L 110sin L x 0D 04020417=--+⨯--⨯=ϕ-ϕ-δ+-δ-=()()()()mm815.435.70412.3432070cos 130320110cos 15070cos L 110cos L y 0D 04020417-=--+⨯+-⨯=ϕ-ϕ-δ++δ-=从图中量得mm 4.110x '17=,mm 8.5y '17-=误差:00000017'171717004.0100396.1104.110396.110100x x x x =⨯-=⨯-=∆()00000017'17171746.20100815.48.5815.4100y y y y =⨯----=⨯-=∆()()()()mm66.27535.70412.3435070sin 130350110sin 15070sin L 110sin L x 0D 04020423=--+⨯--⨯=ϕ-ϕ-δ+-δ-=()()()()mm61.94235.70412.3435070cos 130350110cos 15070cos L 110cos L y 0D 04020423=--+⨯+-⨯=ϕ-ϕ-δ++δ-=从图中量得mm .276x '23=,mm .241y '23=误差:00000023'2323234.2110066.275.27666.275100x x x x =⨯-=⨯-=∆00000023'2323231.1410061.942.24161.942100y y y y =⨯-=⨯-=∆Ⅱ 计算实际轮廓 推程阶段:①点4: 235=δ, 6.75=ϕ,2022δφδ=ϕ,204d d δφδ=δϕ()()()()⎪⎪⎭⎫ ⎝⎛δφδ-ϕ-ϕ-δ+-δ--=⎪⎭⎫⎝⎛δϕ-ϕ-ϕ-δ+-δ--=δ2000D 0402044170cos 130110cos 150d d 170cos L 110cos L d dx()()()()⎪⎪⎭⎫ ⎝⎛δφδ-ϕ-ϕ-δ+-δ-=⎪⎭⎫⎝⎛δϕ-ϕ-ϕ-δ+-δ-=δ2000D 0402044170sin 130110sin 150d d 170sin L 110sin L d dy()()()()()()242.0d dy d dx dy cos 970.0d dy d dx dx sin 2222-=δ+δδ=θ-=δ+δ-=θ因为凸轮的工作线为内等距线,所以()()mm205.83970.015755.97sin r y y mm 228.10242.015598.6cos r x x r 4'4r 4'4-=-⨯--=θ-==-⨯-=θ-=从图中量得mm 10.2x ''4=,mm 4.84y ''4-=误差:000000'4''4'4'427.0100228.10.210228.10100x x x x =⨯-=⨯-=∆ ()000000'4''4'4'444.1100205.834.84205.83100y y y y =⨯----=⨯-=∆②点8:265=δ,6.516=ϕ,()20202δδ-δφ-φ=ϕ,()2004d d δδ-δφ=δϕ()()()()()⎪⎪⎭⎫⎝⎛δδ-δφ-ϕ-ϕ-δ+-δ--=⎪⎭⎫⎝⎛δϕ-ϕ-ϕ-δ+-δ--=δ20000D 0402044170cos 130110cos 150d d 170cos L 110cos L d dx()()()()()⎪⎪⎭⎫⎝⎛δδ-δφ-ϕ-ϕ-δ+-δ-=⎪⎭⎫⎝⎛δϕ-ϕ-ϕ-δ+-δ-=δ20000D 0402044170sin 130110sin 150d d 170sin L 110sin L d dy()()()()()()262.0d dy d dx dy cos 965.0d dy d dx dx sin 2222=δ+δδ=θ-=δ+δ-=θ因为凸轮的工作线为内等距线,所以()mm6.989965.01535.4104sin r y y mm31.25862.201561.162cos r x x r 8'8r 8'8-=-⨯--=θ-==⨯-=θ-=从图中量得mm 58.2x ''8=,mm .490y ''4-=误差:000000'8''8'8'805.010031.258.25831.258100x x x x =⨯-=⨯-=∆ ()000000'8''8'8'871.01006.9894.906.989100y y y y =⨯----=⨯-=∆回程阶段:③点17:320=δ,88.311=ϕ,2'022δφδ-φ=ϕ,2'04d d δφδ-=δϕ()()()()⎪⎪⎭⎫ ⎝⎛δφδ+ϕ-ϕ-δ+-δ--=⎪⎭⎫ ⎝⎛δϕ-ϕ-ϕ-δ+-δ--=δ2'000D 0402044170cos 130110cos 150d d 170cos L 110cos L d dx()()()()⎪⎪⎭⎫ ⎝⎛δφδ+ϕ-ϕ-δ+-δ-=⎪⎭⎫⎝⎛δϕ-ϕ-ϕ-δ+-δ-=δ2'000D 0402044170sin 130110sin 150d d 170sin L 110sin L d dy()()()()()()951.0d dy d dx dy cos 309.0d dy d dx dx sin 2222=δ+δδ=θ=δ+δδ-=θ因为凸轮的工作线为内等距线,所以mm45.9309.015815.4sin r y y mm131.96951.015396.110cos r x x r 17'17r 17'17-=⨯--=θ-==⨯-=θ-=从图中量得mm 4.69x ''4=,mm 8.11y ''4-= 误差:000000'17''17'17'1728.0100131.9696.4131.96100x x x x=⨯-=⨯-=∆ ()000000'17''17'17'179.1910045.98.1145.9100y y y y =⨯----=⨯-=∆④点23: 350=δ,35.70=ϕ,()2'02'02δδ-δφ=ϕ,()2'0'04d d δδ-δφ-=δϕ()()()()()⎪⎪⎭⎫⎝⎛δδ-δφ+ϕ-ϕ-δ+-δ--=⎪⎭⎫ ⎝⎛δϕ-ϕ-ϕ-δ+-δ--=δ2'0'000D 0402044170cos 130110cos 150d d 170cos L 110cos L d dx()()()()()⎪⎪⎭⎫⎝⎛δδ-δφ+ϕ-ϕ-δ+-δ-=⎪⎭⎫ ⎝⎛δϕ-ϕ-ϕ-δ+-δ-=δ2'0'000D 0402044170sin 130110sin 150d d 170sin L 110sin L d dy()()()()()()784.0d dy d dx dy cos 621.0d dy d dx dx sin 2222=δ+δδ=θ=δ+δ-=θ因为凸轮的工作线为内等距线,所以mm646.33621.015961.42sin r y ymm 506.63784.015266.75cos r x x r 23'23r 23'23=⨯-=θ-==⨯-=θ-=从图中量得mm 64.1x ''23=,mm 8.31y ''23=误差:000000'23''23'23'2394.0100506.6364.1506.63100x x x x=⨯-=⨯-=∆ 000000'23''23'23'2349.5100646.338.31646.33100y y y y =⨯-=⨯-=∆3、导杆机构的设计已知条件(1)确定导杆和机架的长度①由θ-︒θ+︒=180180K (1)得 ︒=+-⨯︒=+-︒=θ659.33146.1146.11801K 1K 180②由①得︒=︒-︒=∠171.732659.33180O AO 32mm 380171.73cos 110O AO cos L L 32AO 02032≈︒=∠=由对称性可知:H L B B ='mm553171.73cos 2320B B O cos 2L B B O cos 2/L L 3B B 3B B B 3O ≈︒∠='∠='∠=''m m 13855325.0L 25.0L B 03BC ≈⨯==(2)确定滑枕导路的位置根据传力最有利条件可知,在B 和B ’位置处的传动角应相等,由此可知滑枕导路应位于2h 处。