电动行李牵引车车架设计与优化

某商用车前端牵引装置的结构优化

某商用车前端牵引装置的结构优化高大威;彭硕方;金小红;李伟贤【摘要】the strength of front towing device of some light-duty vehicle has been analyzed according to the draft of towing device for light-duty vehicle.The original structure cannot meet the requirementwhen it is loaded drawing force in the 25 degree direction of global-Y.According to the results of the analysis,front towing device has been optimized from four aspects and then FEA is carried on the optimized structure again. Stress distribution and displacement variation of front traction device are based on this calculation. After checking the tensile strength, this optimized structure is found tomeet the new regulations. Finally,through the test,the optimization results show that the new structure meet the draft requirements.%根据《GB 32087-2015轻型汽车牵引装置》法规要求,利用有限元分析技术对某商用车前端牵引装置进行强度和位移校核,发现原有结构在全局Y负向25.拉伸载荷工况下无法满足新法规要求.针对分析结果,对前牵引装置进行4个方面的结构优化,并对优化后的结构再次进行有限元仿真分析,计算得到前端牵引装置的应力分布和位移变化,同时校核前牵引装置的抗拉强度.最后通过试验验证,结果表明,新结构达到法规要求,优化方案切实可行.【期刊名称】《机械设计与制造》【年(卷),期】2018(000)003【总页数】4页(P137-139,143)【关键词】有限元分析;牵引装置;优化;试验【作者】高大威;彭硕方;金小红;李伟贤【作者单位】上海理工大学机械工程学院,上海200938;上海理工大学机械工程学院,上海200938;上汽商用车技术中心,上海200438;上汽商用车技术中心,上海200438【正文语种】中文【中图分类】TH161 引言前拖钩作为汽车的安全装置,被设计安装在汽车前部的前保横梁处,当汽车失去动力或陷入困境时,能帮助汽车在外力的作用下移动并走出困境。

电动牵引车的开发设计

机的功率也相应较 大 ,采用抱轴 式减速机 或三合一 减

速 电机 均 很 难 解 决 空 间 尺 寸 ,故 只 能 采 用 开 式 齿 轮 传 作者 简介 : 晓军( 9 6 , , 蔡 1 6 一)女 高级工程师 , 主要从事 高炉 、 转炉 炉下 动。 由于传动部件 的重 量较重 , 并且 瞬间启动的力矩 又 冶金 车辆 的 开 发 设 计 工 作 。 大, 电机 、 速 机 安 装 座 不 适 宜 采 用 纯 刚 性 安 装 座 , 减 需

裾 决方 案

工艺 / 工装 , 壤县 , 诌灏 , 艟潮 , 维硌 , 改造 E雹雹圆

.

电机平均起动转矩 ;l电机转动惯量 ; 电机轴上 的 采 用 带 弹 簧缓 冲 的 吊架 较 理 想 。这 是 此 种 车 辆 开 发 的 ‘ , 一 一 根据所需牵引的重量及车辆 自身的重量确定各项技 术参数 。当牵 引重量较大 、 车辆 自重及配重均较大时 , 为

其 主要 由轮 组 、 式 齿 轮 、 开 电机 、 速 机 、 动 器 、 减 制 吊 架 等组 成 。如 图 3 所示 。

要平稳 , 故采用软启动控制系统 ; 现供选择的供电方式有 : 地上滑触电( 或滑车) 供电 、

地下 滑 触线 供 电 、 矩 电机 式 电缆 卷线 器 供 电 。 力 由于车 辆

踏 面 , 时提 升 车轴 的材 质及 热 处 理工 艺 , 又是 此 种车 同 这

辆 开发 的关键 技 术 之一 。 32 车钩 缓 冲装 置 .

量 Z , 3 2 b(—)2 , z S [ 一 / =r / 一 t t2 do: ,= o1 o t 3 d d / r r ] r

() 6 车轮 接触 应 力 的校 核 接 触 面 中心最 大 接触 压 应力

某新能源载货车车架性能分析

某新能源载货车车架性能分析吴成平;邓正维;蒋云鹏;金益犇;杨希志【摘要】首先,对某新能源载货车车架进行了模态试验,通过有限元模型进行了结果验证;其次,对该车型车架总成进行了刚、强度计算分析,结果表明满足设计要求;最后,对原车架总成进行灵敏度分析得到轻量化设计结果,验证其满足设计要求,车架降重9.3%,可为工程实践提供参考.【期刊名称】《汽车零部件》【年(卷),期】2019(000)004【总页数】6页(P12-17)【关键词】新能源;车架;性能;轻量化【作者】吴成平;邓正维;蒋云鹏;金益犇;杨希志【作者单位】浙江吉利新能源商用车研究院有限公司, 浙江杭州311200;浙江吉利新能源商用车研究院有限公司, 浙江杭州311200;浙江吉利新能源商用车研究院有限公司, 浙江杭州311200;浙江吉利新能源商用车研究院有限公司, 浙江杭州311200;浙江吉利新能源商用车研究院有限公司, 浙江杭州311200【正文语种】中文【中图分类】U260.320 引言传统汽车车架作为载货车辆的关键承载部件,不仅要承担车身、底盘、发动机、电器件、货箱及货物等的质量,还要承受来自路面的冲击,经历台阶、坑洼、颠簸及紧急状况下紧急制动或急转弯等各种工况的考验。

因此,车架结构必须有足够的刚度和强度来满足车辆正常使用要求,其性能直接关系到整车乘坐舒适性、行驶平顺性、可靠性及正常行驶安全。

国外KRAWCZUK[1]利用全板壳单元车架有限元模型对某一货车车架进行了全面的动态研究;HADAD等[2]对如何利用有限元模态分析结果修正车架设计方案进行了深入研究。

国内杨树凯等[3]、杜海珍等[4]分别利用拓扑优化对支架和车架进行了结构设计;郭立群[5] 对某商用车车架进行了结构设计及强度分析和试验研究。

近几年,对传统载货汽车车架的设计、分析及优化越来越受重视,与产品开发的联系也越来越紧密,但针对新能源载货汽车尤其是增程式新能源车型货车车架分析还未见报道。

新能源汽车轻量化设计优化

新能源汽车轻量化设计优化引言近年来,随着环境污染和能源危机的日益严重,新能源汽车作为解决之道备受关注。

然而,新能源汽车的轻量化设计也成为了研究的热点之一。

本文将从材料选择、结构优化和创新技术方面探讨新能源汽车轻量化设计的优化。

第一章材料选择新能源汽车轻量化设计的第一步是选择适合的材料。

传统的钢铁材料虽然强度高,但其密度也较大。

在轻量化设计中,选择轻质材料如铝合金、镁合金和复合材料可以降低整车重量。

与此同时,这些材料还具有较高的强度和刚度,能够满足车辆在使用过程中的应力要求。

第二章结构优化在材料选择完成后,接下来需要对车辆的结构进行优化。

通过采用优化设计方法,可以在保证车辆结构稳定性的前提下,进一步减轻车身重量。

其中一种常用的优化方法是拓扑优化,它可以通过数学模型和计算算法,自动确定最佳的材料分布,以达到最小重量的设计目标。

此外,使用有限元分析工具可以对结构进行强度和刚度的评估,有助于精确优化设计。

第三章创新技术除了材料选择和结构优化外,创新技术也是新能源汽车轻量化设计的重要方向之一。

例如,3D打印技术可以实现复杂结构的生产,并且可以根据实际需要控制材料的分布,以实现轻量化设计。

另外,纳米材料也具有很大的潜力,它们在车身材料中的应用可以显著提高强度和刚度,从而减轻车辆重量。

第四章挑战与展望在新能源汽车轻量化设计的过程中,仍然存在一些挑战。

首先,新材料的应用面临成本和可靠度的问题,这需要在技术发展和经济实用性之间寻找平衡。

其次,轻量化设计需要与车辆的安全性能相兼顾,确保在碰撞等意外情况下仍能提供足够的保护。

此外,新材料的使用也需要考虑资源和环境可持续性。

展望未来,随着科技的进步和工艺的改进,新能源汽车轻量化设计优化将迎来更多机遇。

新材料的发展将为轻量化设计提供更多选择和解决方案,同时结构优化和创新技术的不断发展也将为轻量化设计提供更高效和精确的工具。

在不久的将来,我们有理由相信,新能源汽车轻量化设计优化将成为汽车行业的重要发展方向。

车身零部件轻量化设计与优化

车身零部件轻量化设计与优化随着环保理念的普及,汽车制造业也在不断地进行技术创新。

其中,车辆轻量化被认为是未来汽车发展的重要方向之一。

车身零部件轻量化设计与优化是其中的一个重要方面。

1. 车身零部件轻量化的必要性汽车制造业的不断发展,使得汽车的车重也不断增加。

车辆车重的增加,导致车辆油耗和污染的增加,因而降低车辆的车重,提高车辆的能源利用效率和排放性,变得至关重要。

2. 车身零部件轻量化的原则车身零部件轻量化的目的是保证车辆的结构安全,减轻车辆重量,提高其能源利用效率和排放性。

车身零部件轻量化设计需要遵循以下原则:(1)保证车辆的安全性能。

车身零部件轻量化设计的首要原则是保证车辆的安全性能。

不能因为追求轻量化而牺牲车辆的安全性能。

(2)保证车辆的可靠性能。

车辆零部件轻量化设计应保证车辆的可靠性能,使车辆在各种极端工况下能够正常运行,保证车辆的使用寿命。

(3)降低车辆的车重。

轻量化的目的是减轻车辆的车重,降低车辆的油耗和排放,从而提高车辆的能源利用效率和排放性。

(4)提高车辆的舒适性能。

轻量化不仅要考虑车辆的机械性能,还要综合考虑车辆的舒适性能。

因而在轻量化设计时,还需要考虑车辆的噪音、振动和舒适性等方面的问题。

3. 车身零部件轻量化的方法针对车身零部件进行轻量化设计和优化,需要从以下几个方面入手:(1)材料的优化选择。

轻量化首先就是要选用质量轻、强度高、刚度高的材料。

例如,高强度钢、铝合金、碳纤维等材料都是选择较为理想的材料。

(2)结构的优化设计。

车身零部件的结构优化设计,可以通过改进结构形式和减小件数来降低整车的重量。

如采用先进的焊接技术可以降低车身焊点数量。

(3)工艺的改进。

工艺的改进可以降低车身零部件的重量,例如采用先进的烤漆技术,可以更好的控制反光,减少涂层厚度,降低零部件重量。

4. 结语车身零部件轻量化设计与优化是未来车辆轻量化的一个重要方面。

实现车身零部件的轻量化设计,不仅能够降低车辆的油耗和污染,还能够提高车辆的能源利用效率和排放性,从而推动汽车制造业的可持续发展。

新能源车辆车身结构轻量化设计研究

新能源车辆车身结构轻量化设计研究随着环保理念的日益普及,新能源车辆已经成为了市场上瞩目的领域。

然而,对于新能源车辆而言,车身结构轻量化的问题是其制造以及续航能力的重要因素。

在本文中,我们将探讨如何通过轻量化设计来提高新能源车辆的性能和实现可持续发展。

一、轻量化设计的概念和意义轻量化设计即是通过减少汽车的重量来提高其性能表现的设计方案。

轻量化设计可以分为两种,一种是材料轻量化,另一种是结构轻量化。

材料轻量化是通过采用新材料、优化材料厚度或者减少材料的使用量来减轻汽车的重量。

而结构轻量化是通过优化汽车的构造设计、减少结构件的数量来减轻汽车的重量。

轻量化设计对于新能源汽车而言至关重要。

因为新能源汽车的基础是电力,而电池的质量和容量决定了其续航能力。

所以,在保证其稳定性和安全性的前提下,轻量化设计可以有效地提高新能源汽车的续航能力,增强其市场竞争力。

二、新能源汽车轻量化设计的研究现状目前,新能源汽车轻量化设计的研究主要集中在车身结构和材料方面。

其中,一些新型的材料,例如碳纤维复合材料、铝合金材料等已经被广泛应用于新能源汽车的制造中。

这些新材料能够实现优异的性能表现和轻质化的效果,带来了良好的市场反响。

另一方面,新能源汽车的车身结构设计也在不断优化中。

例如应用优化设计原理和计算机模拟技术,可以优化车身结构,降低重量。

通过减少车身壳体中的不必要的支撑和加固结构,使得车身结构更加稳固、安全,并且减轻了车身自重。

三、新能源汽车轻量化设计的前景和发展趋势从行业发展的角度来看,新能源汽车的未来发展必将趋势于轻量化。

因为随着人们的环保意识不断加强,节能与低碳成为了社会发展的主旋律。

同时,轻量化设计将成为新能源汽车更为普遍的发展趋势,也是制造商实现可持续发展的重要途径。

在实际生产中,新能源汽车制造商也在不断地进行创新与改进,在材料和结构方面寻求技术的突破。

例如,压铸成形、全铝车身、高强钢材料等均成为了新能源汽车轻量化设计的重要发展方向。

平板拖车尺寸形状优化设计

t 求的条件下减轻 了车身的重量。

t

. . + . . + + . + . + + + . . + . + . + . . + . . + . . + . . . + .

t[ 关键词] 尺寸形状优化 平板车 强度 有限元

、. L. + . . + . . . + . + 。 + + + .+ . + + + . . +

到要求的车架是一项重要任务。

尺寸优 化 和形 状 优 化 , 是设 计 人 员 对 模

⑤车架 和轮轴之 间安装 有减震器 , 采用

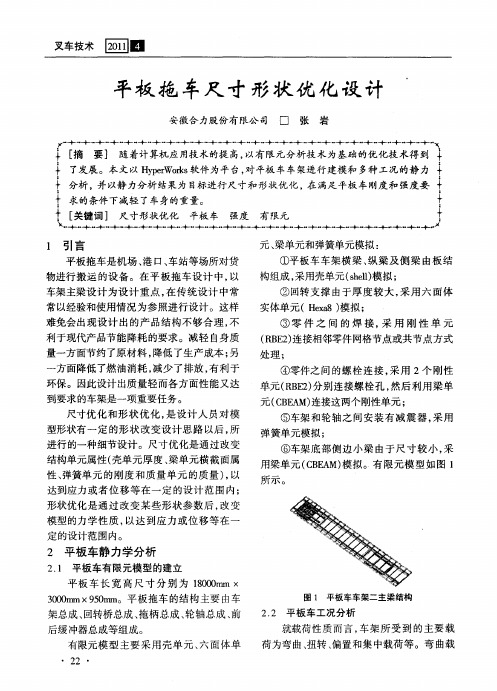

弹簧 单元 模拟 ; ⑥车架 底 部侧 边 小 梁 由于 尺 寸 较 小 , 采 用梁 单元 ( B A 模 拟 。有 限元 模 型 如 图 1 C E M)

; [ 要] 摘 随着计算机应用 技术的 提高, 以有限元分析技术为基础的优化技术得到 {

+ 了发展 。 本文 以 H r rs 件 为平 台 , 平板 车 车 架进行 建模 和 多种 工 况 的静 力 +  ̄ Wo 软 k 对

+ 分析 , 并以静力分析结果为 目 标进行尺寸和形状优化 , 在满足平板车刚度和强度要 +

一

实体单元 ( e 8) H x 模拟; a ③零 件 之 间 的 焊 接 , 用 刚 性 单 元 采 ( B 2连接相邻零件网格节点或共节点方式 R E)

处理 ;

④零件之间的螺栓连接 , 采用 2 刚性 个 单元( B 2 分别连接螺栓孔 , RE) 然后利用梁单

元 ( B A 连接这 两个 刚性单 元 ; C E M)

・

图 1 平板车车架二主 梁结构

22 平板 车工 况分析 .

就载荷性质 而言, 车架所受 到 的主要载

荷 为弯 曲 、 转 、 置 和集 中载荷 等 。弯 曲 载 扭 偏

重型载重汽车车架轻量化设计研究

重型载重汽车车架轻量化设计研究一、概览重型载重汽车作为现代运输行业的重要支柱,其性能与效率直接影响到物流运输的成本与速度。

而车架作为重型载重汽车的核心部件,其重量不仅关系到整车的燃油经济性、动力性,还直接影响到汽车的安全性能。

车架轻量化设计成为提升重型载重汽车性能的重要途径,也是当前汽车制造业研究的热点之一。

车架轻量化设计的核心在于通过优化结构和材料选择,减轻车架的重量,同时保证车架的强度、刚度和耐久性。

这需要对车架的受力情况、材料性能以及制造工艺进行深入的研究和分析。

随着科学技术的不断进步,新型材料如高强度钢、铝合金、碳纤维复合材料等的应用为车架轻量化设计提供了更多的可能性。

在车架轻量化设计过程中,除了考虑材料的选用外,还需要对车架的结构进行优化设计。

通过合理的结构设计,可以减小车架的截面尺寸和厚度,进一步降低车架的重量。

还需要考虑车架与发动机、底盘等部件的连接方式和配合关系,确保整车的稳定性和安全性。

车架轻量化设计还需要考虑生产工艺和制造成本。

在满足性能要求的前提下,应尽量采用简单易行、成本较低的制造工艺和材料,以降低整车的生产成本,提高市场竞争力。

重型载重汽车车架轻量化设计是一个涉及材料、结构、工艺等多方面的复杂问题。

通过深入研究和分析,采用合理的设计方法和手段,可以实现车架的轻量化,提高重型载重汽车的性能和效率,为物流运输行业的发展做出贡献。

1. 重型载重汽车在社会经济中的地位与作用重型载重汽车作为道路交通的重要载体,在社会经济发展中占据着举足轻重的地位。

它们不仅是货物运输的主要工具,还是基础设施建设、物流运输、农业生产等领域不可或缺的力量。

随着全球经济一体化的加速推进,重型载重汽车的需求日益增长,对社会经济的发展起着重要的支撑作用。

重型载重汽车在货物运输中发挥着关键作用。

无论是长途运输还是短途配送,重型载重汽车都能以其强大的承载能力和稳定的性能,确保货物安全、高效地到达目的地。

在国际贸易中,重型载重汽车更是扮演着重要角色,它们穿梭于世界各地的港口、仓库和物流中心,将货物运送到各个角落,为国际贸易的繁荣做出了巨大贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电动行李牵引车车架设计与优化新时期,随着我国能源结构改革和电动车电池技术的日趋成熟,以电力为驱动动力的电动车辆正逐步地应用于机场专用车辆中。

行李牵引车是机场专用车辆中的一种同时也是极为重要的一种,其主要用于机场与飞机之间的行李摆渡牵引。

在采用电力作为行李牵引车的驱动动力时,由于其与传统燃油车辆的不同需要对行李牵引车的车架进行重新设计。

车架主要用于承担车辆自身以及安装在车辆上的动力系统以及其他附件的装置,同时在车架的设计中还需要确保车架能够承担起车辆在行驶的过程中由于各类复杂工况所引起的复杂的载荷。

与传统的以燃油为动力的行李牵引车车架不同的是以电力为动力的行李牵引车的车架在承载力以及配载方式及结构上有着较大的差异。

文章在分析电动行李牵引车车架承载载荷的基础上对某一型号的电动行李牵引车车架的设计进行了分析阐述。

标签:电动行李牵引车;车架;设计Abstract:In the new era,with the reform of energy structure and the maturation of electric vehicle battery technology in China,electric vehicles driven by electric power are gradually used in airport special vehicles. Baggage tractor is one of the most important vehicles in airport,mainly used in the baggage ferry traction between the airport and the aircraft. When the electric power is used as the driving power of the baggage tractor,because of its difference from the traditional fuel vehicles,it needs to redesign the frame of the baggage tractor. The frame is mainly used to undertake the vehicle itself and the power system installed on the vehicle as well as other accessories. At the same time,in the design of the frame,it is necessary to ensure that the frame can bear the complex load caused by various complicated working conditions in the course of driving. There are great differences in the bearing capacity,stowage mode and structure of the electric baggage tractor frame. Based on the analysis of the load bearing load of the electric baggage tractor frame,this paper draws a certain type of electric baggage. The design of the frame of the lead car is analyzed and expounded.Keywords:electric baggage tractor;frame;design前言行李牽引车是机场使用活跃度极高的一种机坪设备。

现今的电动行李牵引车在设计中主要面临着牵引动力小及爬坡度较低两个方面的问题。

因此需要对电动行李牵引车的车架进行重新设计与调整应以提高电动行李牵引车的使用性能。

1 电动行李牵引车运行过程中动力参数的选取电动行李牵引车是以电力为驱动动力的机场专用车辆。

为做好电动行李牵引车车架设计首先需要对电动行李牵引车的各项动力参数进行确定。

某一型号电动行李牵引车在设计的过程中结合电动行李牵引车的实际运行情况规定电动行李牵引车所需要的最大牵引力为42kN,牵引拖车数量在5±1节的区间范围内,单节拖车的净重为5t左右,规定电动行李牵引车能够以30km/h的最高时速在机场停机坪上行驶,电动行李牵引车最大爬坡角为25°,最大爬坡速度为5km/h,电动行李牵引车单日续航里程为150km。

1.1 电动行李牵引车自身重量的计算电动行李牵引车自身重量是电动行李牵引车车架设计的基础。

为做好电动行李牵引车车架设计首先需要对电动行李牵引车自身重量进行计算。

根据电动行李牵引车的相关牵引理论以牵引力为基础来计算电动行李牵引车的自身重量。

PT=φG-fGφ为附着系数,PT为牵引力,f为滚动阻力系数通过上述公式可以看出牵引力与电动行李牵引车自身的重量呈正比,从而可以计算出电动行李牵引车自身的重量约为6300kg。

1.2 电动行李牵引车电机参数为保障电动行李牵引车具有良好动力性,结合电动行李牵引车的动力性能合理的选择电动行李牵引车所使用电机的功率,用以确保电动行李牵引车所使用电机的质量和体积等能够良好的满足电动行李牵引车的使用所需。

通过综合考虑电动行李牵引车的最高车速、爬坡性能以及加速瞬时功率等各项参数。

对于电机转矩的选取要确保其能够大于电动行李牵引车自身的启动转矩,同时综合考虑电动行李牵引车的最大爬坡角和传动系数的最大传动比来进行确定。

通过综合计算后选取额定功率为36kW,额定转速为1500r/min的电机。

电动行李牵引车采用四电机驱动模式。

1.3 电动行李牵引车动力电池组的选取为保障电动行李牵引车具有良好的动力,选用性价比较高的铅酸电池为电动行李牵引车的驱动电池。

电池组由于重量较重是在电动行李牵引车车架设计中需要优先考虑的部分,将电动行李牵引车的电池组分为两部分分别放置于前、后轮之间,驾驶室位于两者之间,这一布局方式有助于提高电动行李牵引车车架的载荷平衡并增加电动行李牵引车车轮的附着摩擦力。

2 电动行李牵引车车架设计与建模分析2.1 电动行李牵引车初步设计与建模分析按照公路车辆的尺寸规定,在某型号电动行李牵引车车架的设计中结合传统燃油牵引车车架来进行电动行李牵引车车架的设计。

结合电动行李牵引车的动力驱动方式、车辆的悬挂以及车辆自身重量与电池组配重的载荷分布。

选用4mm 的矩形钢管作为电动行李牵引车车架的材料。

由于电动行李牵引车在工作的过程中需要承受巨大的牵引拉力,在电动行李牵引车车架的结构上采用三主纵、六横副的车辆分布模式,并在电动行李牵引车车架的尾部采用斜拉梁形式使得牵引力在电动行李牵引车车架上分布均衡。

前轮电机布设于轮胎上,在电动行李牵引车车架设计时需要设计成拱形以便于轮胎与车架的连接,电动行李牵引车后轮的驱动电机放置于电动行李牵引车车架上。

结合电动行李牵引车电池组的布设特点,前后两部分电池组的重量将分别落于第二、三和第四、五根横梁上。

对于电动行李牵引车上应力集中的部分应当加设加强筋用以强化车架的强度。

在完成了电动行李牵引车车架的主体设计后将初步设计方案通过电脑建模用以分析车架的强度情况。

2.2 电动行李牵引车车架的静态弯曲工况建模分析弯曲工况主要用于模拟电动行李牵引车车架在电动行李牵引车自身满载情况下静结构强度及刚度,模拟计算电动行李牵引车车架在平整路面下匀速行驶工况下或是静止状态下车架的弯曲变形和应力分布。

通过模拟计算数据显示,电动行李牵引车车架的应力主要集中在前轮拱形结构处,在牵引力的作用下电动行李牵引车前轮车架拱形处上端将会产生应力集中约为270MPa,应力小于螺栓屈服应力,满足使用要求。

2.3 电动行李牵引车车架扭转工况建模分析电动行李牵引车主要用于平坦的机场停机坪上的牵引运输,发生扭转的情况极少。

扭转工况主要用于分析电动行李牵引车车架在一轮悬空或是抬起的极端工况下的应力分布情况。

电动行李牵引车车架在扭转工况下是电动行李牵引车行驶过程中一种极端工况,通过对这一工况下电动行李牵引车车架的应力分布情况进行建模分析,发现扭转工况下电动行李牵引车车架的应力集中主要分布于右前轮轮罩及尾部位置,这两处在扭转工况下会产生最大的车架变形,电动行李牵引车车架的其他部分受到的影响较小。

相较于静态弯曲工况扭转工况条件下电动行李牵引车车架螺栓所受到的应力约为330MPa,接近螺栓的材料屈服极限。

2.4 电动行李牵引车车架在制动工况下的应力分析车辆制动是电动行李牵引车在行驶过程中不可避免的。

尤其是在一些突发状况下电动行李牵引车所产生的制动力十分巨大。

电动行李牵引车所承受的制动力与电动行李牵引车行驶时的速度、自身的重量有着密切的联系,在电动行李牵引车制动工况下电动行李牵引车车架所受到的作用力除了有与弯曲工况相同的载荷外还要承受附加的加速度惯性力的作用。

通过对电动行李牵引车车架制动工况进行建模分析,电动行李牵引车车架在满载情况下所产生的制动力将会造成电动行李牵引车车架约3mm左右的制动变形,其中制动载荷主要集中在电动行李牵引车车架的前轮中部,电动行李牵引车车架剩余部分在制动工况下所承受的应力与弯曲静力工况下相同。

通过模拟计算使用4mm的钢管作为车架用材能够满足使用要求。

2.5 电动行李牵引车车架在转弯工况下的应力分析在电动行李牵引车转弯行驶工况下,电动行李牵引车车架将承受车辆载荷偏移作用力的影响。

偏移载荷的大小与电动行李牵引车转弯行驶的侧向加速度相关。

同时电动行李牵引车在转弯时牵引车将于拖车之间产生一个角度进而引起牵引力的变化。

为避免电动行李牵引车发生侧翻应当将转弯速度控制在20km/h以内,以这一数据来对电动行李牵引车车架在转弯时所承受的应力进行建模分析后发现,电动行李牵引车车架转弯工况下的最大变形量能够达到约3mm左右且变形应力能够达到265MPa,在车架变形允许的范围内。

2.6 电动行李牵引车车架结构优化从电动行李牵引车车架整体模拟后的情况来看,电动行李牵引车车架整体结构的变形量处于可控的范围内,电动行李牵引车车架整体变形量最大处发生于电动行李牵引车车架的前轮位置,这是由于电动行李牵引车车架的初始设计中前轮采用的是拱形结构,应力的集中所产生的较大的变形量和应力将影响电动行李牵引车车架前轮拱形结构的稳定性。

因此需要对电动行李牵引车车架前轮拱形结构处进行結构优化,将前轮车架的拱形结构改为前桥来安装电动行李牵引车的前轮,将前轮固定位置改到整体车架上,通过对电动行李牵引车车架进行结构优化使得电动行李牵引车车架在转弯工况下的前轮的应力集中得以消除,经过模拟计算优化后的电动行李牵引车车架的变形量仅为0.5mm,远远小于优化之前的3mm,且应力也减小了约100MPa,从而使得电动行李牵引车车架的整体强度大为加强,不但电动行李牵引车车架的结构形式更加简单且能够满足电动行李牵引车的使用需求。