管道硫化氢应力腐蚀破裂的原因分析

硫化物应力腐蚀开裂

H.7.4 确定对 SCC的敏感性

用在表 H-9 中确定的环境苛刻度以及在表 H-8 中得到的有关最大布氏硬度和焊件焊后

热处理的基础数据,从表 H-10 中确定对 SCC的敏感性。按图 H-5 中流程来确定硫化物应力

腐蚀的敏感性。

图 H-5 确定硫化物应力腐蚀的敏感性

表 H-8 分析硫化物应力腐蚀所需的基础数据

< 50ppm 低

5.5-7.5

低

7.6-8.3

低

8.4-8.9

低

> 9.0

低

低

低

中

低

中

中

中

低

中

中a

高a

低

中

高a

高a

低

如果有氰化物存在且当 pH 值> 8.3 和 H2S 浓度高于 1000ppm时将对 SCC的敏感性增加一

个等级。

环境劣度

高 中 低

表 H-13

高硫钢 a

S> 0.01%

焊接 焊后热处理

H. 7 硫化物应力腐蚀开裂( SSC)

H.7.1 概述

对 SCC的敏感性与渗透到钢材内的氢的量有关,这主要与

pH 值和水中的 H2S 含量这两

个环境因素有关。典型地,人们发现钢中的氢溶解量在

pH 值接近中性的溶液中最低,而在

pH 值较低和较高的溶液中较高。在较低 pH 值中的腐蚀原因是因为 H2S,反之在高 pH值中腐

由于 HIC 厚钢板的质量是对 SOHIC敏感性的关键参数。另外, 通过 PWHT可以减轻 SOHIC的

产生和强度,但不能消除它。 应力作用的水平也影响着 SOHIC的发生和强度。 HIC/SOHIC 板

材制品中出现得较为突出, 但曾经有少数报道在管材中也有类似现象, 通常在那些输送氢的

硫化氢腐蚀的机理及影响因素.

硫化氢腐蚀的机理及影响因素作者:安全管理网来源:安全管理网1. H2S腐蚀机理自20世纪50年代以来,含有H2S气体的油气田中,钢在H2S介质中的腐蚀破坏现象即被看成开发过程中的重大安全隐患,各国学者为此进行了大量的研究工作。

虽然现已普遍承认H2S不仅对钢材具有很强的腐蚀性,而且H2S本身还是一种很强的渗氢介质,H2S腐蚀破裂是由氢引起的;但是,关于H2S促进渗氢过程的机制,氢在钢中存在的状态、运行过程以及氢脆本质等至今看法仍不统一。

关于这方面的文献资料虽然不少,但以假说推论占多,而真正的试验依据却仍显不足。

因此,在开发含H2S酸性油气田过程中,为了防止H2S腐蚀,了解H2S腐蚀的基本机理是非常必要的。

(1) 硫化氢电化学腐蚀过程硫化氢(H2S)的相对分子质量为34.08,密度为1.539kg/m3。

硫化氢在水中的溶解度随着温度升高而降低。

在760mmHg,30℃时,硫化氢在水中的饱和浓度大约3580mg/L。

1在油气工业中,含H2S溶液中钢材的各种腐蚀(包括硫化氢腐蚀、应力腐蚀开裂、氢致开裂)已引起了足够重视,并展开了众多的研究。

其中包括Armstrong和Henderson对电极反应分两步进行的理论描述;Keddamt等提出的H2S04中铁溶解的反应模型;Bai和Conway对一种产物到另一种产物进行的还原反应机理进行了系统的研究。

研究表明,阳极反应是铁作为离子铁进入溶液的,而阴极反应,特别是无氧环境中的阴极反应是源于H2S中的H+的还原反应。

总的腐蚀速率随着pH的降低而增加,这归于金属表面硫化铁活性的不同而产生。

Sardisco,Wright和Greco研究了30℃时H2S-C02-H20系统中碳钢的腐蚀,结果表明,在H2S分压低于0.1Pa时,金属表面会形成包括FeS2,FeS,Fe1-X S在内的具有保护性的硫化物膜。

然而,当H2S分压介于0.1~4Pa时,会形成以Fe1-X S为主的包括FeS,FeS2在内的非保护性膜。

硫化氢环境中17-4PH钢抗氢致开裂与应力腐蚀开裂性能

硫化氢环境中17-4PH钢抗氢致开裂与应力腐蚀开裂性能王瑶;魏安安;申登峦【摘要】根据美国NACE标准研究了17-4PH钢在酸性H2S水溶液中的抗氢致开裂(HIC)和应力腐蚀开裂(SCC)的性能,利用光学显微镜及扫描电镜(SEM)观察了裂纹及组织形貌,并结合理论分析了材料的氢致开裂与应力腐蚀开裂行为.结果表明:17-4PH钢在标准NACE试验溶液中会产生氢致裂纹,试样内部微裂纹主要在晶界、夹杂等缺陷处成核并扩展;标准C型环试样在0.8σs的恒应力作用下,浸泡于饱和硫化氢溶液中,720 h内3组试样均发生断裂,表明其SCC敏感性较大,试样的宏观裂纹由边缘向内部扩展;扫描电镜结果显示,SCC断口有明显的脆性断裂(解理断口)特征,应力腐蚀开裂是由HIC引起,且裂纹扩展形式多为穿晶型.【期刊名称】《腐蚀与防护》【年(卷),期】2016(037)002【总页数】4页(P100-103)【关键词】17-4PH钢;硫化氢;应力腐蚀开裂;氢致开裂【作者】王瑶;魏安安;申登峦【作者单位】常州大学机械工程学院,常州213016;常州大学机械工程学院,常州213016;常州大学机械工程学院,常州213016【正文语种】中文【中图分类】TG172.9不锈钢材料在湿H2S环境中的腐蚀开裂时有发生, 17-4PH是一种典型的马氏体沉淀硬化型不锈钢,其性能特点是强度高、硬度高,耐蚀性能优于普通马氏体不锈钢,并可通过改变热处理工艺调整强度级别。

马氏体相变和时效处理形成沉淀硬化(Precipitation Hardening)相是其主要强化手段,由于其衰减性能好,抗腐蚀疲劳及疏水性强,被广泛应用于海上平台、涡轮机叶片、阀门、机械零部件等。

在酸性H2S水溶液中,17-4PH钢易发生氢脆,且对时效温度十分敏感。

徐增华指出17-4PH钢在317 ℃时效易氢脆破断,而在510 ℃以上温度时效则不易破断,为了改善沉淀硬化不锈钢抗氢脆性能,采用较高温度进行时效或过时效处理,是行之有效的措施[1]。

硫化氢腐蚀的影响因素

硫化氢腐蚀的影响因素1.材料因素在油气田开发过程中钻柱可能发生的腐蚀类型中,以硫化氢腐蚀时材料因素的影响作用最为显着,材料因素中影响钢材抗硫化氢应力腐蚀性能的主要有材料的显微组织、强度、硬度以及合金元素等等。

⑴ 显微组织对应力腐蚀开裂敏感性按下述顺序升高:铁素体中球状碳化物组织→完全淬火和回火组织→正火和回火组织→正火后组织→淬火后未回火的马氏体组织。

注:马氏体对硫化氢应力腐蚀开裂和氢致开裂非常敏感,但在其含量较少时,敏感性相对较小,随着含量的增多,敏感性增大。

(2) 强度和硬度随屈服强度的升高,临界应力和屈服强度的比值下降,即应力腐蚀敏感性增加。

材料硬度的提高,对硫化物应力腐蚀的敏感性提高。

材料的断裂大多出现在硬度大于HRC22(相当于HB200)的情况下,因此,通常HRC22可作为判断钻柱材料是否适合于含硫油气井钻探的标准。

油气开采及加工工业对不昂贵的、可焊性好的钢材的需要,基本上决定了研究的工作方向就是优先研制抗硫化物腐蚀开裂的低合金高强度钢。

⑶ 合金元素及热处理有害元素:Ni、Mn、S、P; 有利元素:Cr、Ti碳(C):增加钢中碳的含量,会提高钢在硫化物中的应力腐蚀破裂的敏感性。

镍(Ni):提高低合金钢的镍含量,会降低它在含硫化氢溶液中对应力腐蚀开裂的抵抗力。

原因是镍含量的增加,可能形成马氏体相。

所以镍在钢中的含量,即使其硬度HRC<22时, 也不应该超过1%。

含镍钢之所以有较大的应力腐蚀开裂倾向,是因为镍对阴极过程的进行有较大的影响。

在含镍钢中可以观察到最低的阴极过电位,其结果是钢对氢的吸留作用加强,导致金属应力腐蚀开裂的倾向性提高。

铬(Cr):一般认为在含硫化氢溶液中使用的钢,含铬%~13%是完全可行的,因为它们在热处理后可得到稳定的组织。

不论铬含量如何,被试验钢的稳定性未发现有差异。

也有的文献作者认为,含铬量高时是有利的,认为铬的存在使钢容易钝化。

但应当指出的是,这种效果只有在铬的含量大于11%时才能出现。

[详细讲解]硫化物应力腐蚀开裂

![[详细讲解]硫化物应力腐蚀开裂](https://img.taocdn.com/s3/m/ec77abcdd05abe23482fb4daa58da0116d171f5d.png)

H.7硫化物应力腐蚀开裂(SSC)H.7.1概述对SCC的敏感性与渗透到钢材内的氢的量有关,这主要与pH值和水中的H2S含量这两个环境因素有关。

典型地,人们发现钢中的氢溶解量在pH值接近中性的溶液中最低,而在pH值较低和较高的溶液中较高。

在较低pH值中的腐蚀原因是因为H2S,反之在高pH值中腐蚀是因为高浓度的二价硫离子。

若高pH值溶液中存在氰化物能够加剧氢渗透到钢材中。

目前已知钢材对SCC的敏感性随H2S含量(例如H2S在气相中的分压,或液相中的H2S含量)的增加而增大。

H2S含量为1ppm这样小浓度的水中也发现对SCC有敏感性。

对SCC的敏感性主要与材料两种物理参数有关硬度和应力水平。

随着硬度的增加钢对SCC的敏感性也增加。

通常对用于湿硫化氢环境的碳钢压力容器和管道不考虑SCC,因为它们具有较低的硬度(强度)。

然而,焊接后的焊缝熔合区和热影响区具有高的残余应力。

高的残余拉应力与焊缝结合增加了钢对SCC的敏感性。

焊后热处理能够有效地减少残余应力,焊缝熔合区和热影响区的回火(软化)处理也有同样的效果。

对每英寸厚度在大约1150℉(621℃)下保温一小时(最少一小时)的热处理方法被证明是一种对碳钢有效的防止腐蚀性开裂的消除应力热处理方法。

对低合金钢有时需要更高的温度。

控制硬度和减少残余应力被认为是防止SCC的方法,在NACE RP 0472中有详细描叙。

H.7.2基础数据表H-8中列出了确定碳钢和低合金铁素体钢设备和管线对硫化物应力腐蚀开裂敏感性所需的基础数据。

如果无法确定准确的工艺参数,则需咨询知识丰富的工艺工程师来进行预测。

H.7.3确定环境苛刻度如果没有水存在,则认为设备和管线对SCC没有敏感性。

如果有水存在,则用从表H-8中得出的有关水中的H2S含量和它的pH值的基础数据再从表H-9中估计环境苛刻度(潜在的氢溶解量)。

H.7.4确定对SCC的敏感性用在表H-9中确定的环境苛刻度以及在表H-8中得到的有关最大布氏硬度和焊件焊后热处理的基础数据,从表H-10中确定对SCC的敏感性。

硫化氢的腐蚀特征和影响因素

B、硬度 要求:硬度小于HRC22,H2S易使原来比较 软的金属变硬,而原来较硬的金属变脆而破 裂,所以,较硬的金属易受H2S的应力腐蚀。

C、存在应力集中和内应力(避免冷加工,减少 残余应力),冷加工后的钢材不仅使冷变形区 的硬度增大,而且还产生一个很大的残余应 力。

硫化氢的腐蚀特征和影响因素

硫化氢的腐蚀特征和影响因素

• 一、硫化氢的腐蚀特征 硫化氢的腐蚀类型,主要有电化学失重腐蚀、氢脆和

硫化物应力腐蚀破裂。 1、电化学失重腐蚀 • 电化学失重腐蚀实际上是硫化氢在有水的条件

下在金属表面产生的电化学反应。 • 这种腐蚀性的产物硫化铁,是一种有缺陷的结

构,不能阻止氢离子通过。实际上疏松的硫化 铁与钢材接触形成了宏观电池,硫化铁是阴极, 钢材是阳极,一因而加速了电化学腐蚀,这种 腐蚀往往呈现出很深的局部溃疡状腐蚀。使金 属表面形成蚀坑、斑点和大面积脱落,导致管 材或设备壁厚减薄、穿孔、强度减弱、甚至造 成破裂。一般来说电化学失重腐蚀时间要长一 些。

•硫化氢浓 度PPM

硫化氢的腐蚀特征和影响因素

4、钢材自身的影响:

• 硫化氢腐蚀时材料的影响因素最为显著, 影响钢材抗硫化氢应力腐蚀性能的主要 有材料的显微组织、强度、硬度以及合 金元素等等。

硫化氢的腐蚀特征和影响因素

A、金相组织 索氏体中碳化物呈均匀球形分布者,抗H2S腐 蚀好,珠光体的抗硫性能次之,马氏体最差; 焊接处金属组织呈马氏体,缺陷多,易聚集 氢分子,造成严重氢脆。 因此,在H2S环境的钢材设备要尽量避免损伤 表面或对设备进行冷加工,尽量减少残余应 力。

• 对硬度HRC ≤22碳素钢在正常情况下是 安全的,而对冷轧或冷轧半成品则必须 在T ≥620度的温度下回火,使其硬度 HRC ≤22;对焊接或铸造的低合金钢或 中合金钢建议采用退火或淬火后再进行T ≥620度的高温回火。

硫化氢应力腐蚀原理与防护措施

硫化氢应⼒腐蚀原理与防护措施炼油与化⼯REFINING AND CHEMICAL INDUSTRY第20卷碳钢及低合⾦钢在湿度较⼤的硫化氢环境中易发⽣硫化物应⼒腐蚀(SSC),对⽯油、⽯化⼯业装备的安全运⾏构成很⼤的威胁。

对低浓度硫化氢环境,可通过净化材质、⼤幅降低S、P含量、改善材料组织结构等措施,对应⼒腐蚀起到有效抑制作⽤。

⼤庆⽯化公司ATK-101B天然⽓液体球罐(1500m3)在进⾏全⾯检验时,采⽤内表⾯磁粉检测发现27处焊缝纵向裂纹,最长的为1.6m,深度为6mm,见图1。

⽂中以ATK-101B天然⽓液体球罐为对象,对其基础材料分别进⾏硫化氢应⼒腐蚀性能试验和机理分析,并提出防护措施。

1硫化氢腐蚀机理1.1硫化氢的特性H2S在⽔中的溶解度很⼤,⽔溶液具有弱酸性,如在0.1MPa、30℃⽔溶液中H2S饱和浓度为300mg/L,溶液的pH值为4。

H2S不仅对钢材具有强烈的腐蚀性,⽽且对⼈体的健康和⽣命安全也有很⼤的危害性[1]。

H2S应⼒腐蚀的基本类型可分为应⼒腐蚀开裂、氢诱导裂纹、氢⿎泡等。

在ATK-101B天然⽓液体球罐的检测中发现,根据裂纹的宏观和微观形貌特征,可以判定裂纹为应⼒腐蚀开裂,见图2~5。

图2裂纹穿晶扩展图3裂纹台阶穿接特征图4裂纹两侧马⽒体组织图5裂纹内腐蚀产物1.2硫化氢腐蚀规律⽯油加⼯过程中的H2S主要来源于含硫原油中的有机硫化物,如硫醇和硫醚等。

这些有机硫化物在原油加⼯过程中受热会分解出H2S。

⼲燥的H2S对⾦属材料⽆腐蚀破坏作⽤,H2S只有溶解在⽔中,才具有腐蚀性。

在ATK-101B 天然⽓液体球罐的检测中发现,应⼒腐蚀不同于⼀般性腐蚀引起的机械破损,也不是整个储罐的⼤⾯积减薄,⽽是发⽣在局部的罐体区域,具有较⼤的突然性[2]。

1.3腐蚀条件(1)腐蚀环境。

①介质中含有液相⽔和H2S,且H2S浓度越⾼,应⼒腐蚀引起的破裂越可能发⽣。

②⼀般只发⽣在酸性溶液中,pH⼩于6容易发⽣应⼒腐蚀破裂;pH⼤于6时,硫化铁和硫化亚铁所形成的膜有较好的保护性能,不易发⽣应⼒腐蚀破裂。

湿硫化氢环境中的硫化物应力开裂腐蚀分析

度小 于等于( 6 0 + 2 p ) ℃( p为表压 M P a 的值 ) ; ②H s

分 压 P( H S ) 33 5 0 P a , 即相 当 于常 温溶 解 在水 中的

阴极 2 H + 2 e— 2 H( 钢表 面吸附) —

P ( H S ) 17 > . 7 m g / L ; ③介质中含有液相水或处于露

钢的脆性增加 , 在外加拉应力或残余应力作用下形 成开裂。S S C腐蚀通常发生在中高强度钢中或焊缝

及其 热影 响 区等硬度 较 高的 区域 。

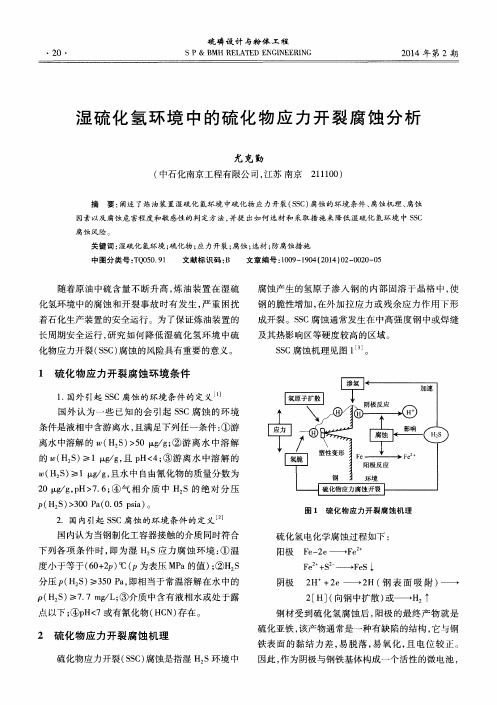

S S C腐 蚀机理 见 图 1 。

化物应力开裂( S S C ) 腐蚀 的风险具有重要的意义。

1 硫 化 物 应 力 开 裂 腐蚀 环 境 条 件

2 硫 化 物 应 力 开 裂 腐 蚀 机 理

硫化物应力开裂 ( S S C ) 腐蚀是指湿 H s 环境 中

因此 , 作为阴极与钢铁基体构成一个活性的微电池 ,

2 0 1 4年 第 2期

尤克勤.湿硫化氢环境中的硫化物应力开裂腐蚀分析

3 . 3 材料 中氢 渗透 流量

・ 2 l・

点 以下 ; @p H< 7或有氰 化物 ( H C N ) 存在 。

2 [ H] ( 向钢中扩散) 或— H T

钢材 受 到 硫化 氢 腐 蚀后 , 阳极 的最终 产 物 就 是 硫化 亚铁 , 该产 物通 常是 一种 有缺 陷的结 构 , 它与 钢 铁表 面 的黏 结 力 差 , 易脱落 , 易 氧化, 且 电位 较 正 。

图 1 硫 化 物 应 力 开 裂 腐 蚀 机 理

国 内认 为 当钢 制化 H , s应 力 腐 蚀 环 境 : ① 温

硫化 氢 电化学腐 蚀过 程如 下 :

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、 防腐蚀方案经济比较及评价

针对东 营压气站 的腐蚀 问题还制定 了几套 脱 水 和脱硫 化氢 防腐蚀 设计 方案 , 资分别 为 投

() - 1 0 气相缓蚀剂应用后, 3Y 9 H 压气站设备和 气 管道的腐蚀速度由08 / 降至005 m a . m a m . 5 /, 1 m 缓蚀率达到 9 %, 8 满足输气管道设备和管道腐蚀裕 度( 0) ( 0的要求。 2

57 0 元、6 X ‘ 8 X 14 27 0 元和 30 0 元。采用分 1 5 X ‘ 1 子筛脱水, 年运行费用较高, 尚有诸多弊端, 而采用 Y 91 H 0 气相缓蚀剂辅以内防腐蚀涂料, - 每年运行 费用仅为 2 X14 化学 防腐蚀 流程 费用 为 5 0 元,

6 0 元 , X 4 每年可创效益约 12 7 1 0 元 。 1 1. 1" X

安装了一台 2 42 1 m ,. a 3 MP 的缓蚀剂运行罐和 5台德国进 口的 D 3K 1 金属浮子微量流量计 , K2D5 分别向一段冷却器人 口管、 二段冷却器入 口管和分 离器出口管、 三段冷却器人 口管和分离器出口管共 5 个点加注 Y -0 气相缓蚀剂和工业酒精溶液, H 91 ‘ 用二段出口05 a . 气压压人缓蚀剂运行罐, MP 再将 运行罐用 四段出 口 4 2 a . P 气充压, M 用此压力经 5 个微流量计分别注人 5 个点。 从旁路装置挂片测定和在四段人 口的 S L腐蚀 测定仪测定。失重法测定结果表明, 平均腐蚀速度

油

气

储

运

20 0 4年

管道硫化氢应力腐蚀破裂的原因分析

王 勇‘ 冯 大 碧 张 力 杨晓明 唐 昌发 高家诚

( 重庆大学材料科学与工程学 院)

王 勇 冯大碧等: 管道硫化氮应力腐蚀破裂的原因分析, 油气储运, 0, (2 4^4, 2 42 1) -7 0 3 6

摘 要 采用 S M, E E X及金相分析等手段, E T M, D 对某气田集气干线工程的输气管道一直 管与弯管焊接处发生爆裂件进行了取样分析, 发现该集气管道破裂失效属硫化氢应力腐蚀开裂, 裂 纹起源于焊缝附近的直管母材内壁, 与该直管的淬火、 回火态的贝氏体+马氏体组织相关。

于是在该处取样分析 。 l ps T 用Oy uP N光学显 m E

微镜和 H 80型 T M 观察试样 的金相组织 , -0 E 用 K K - 00 E 观察断口的形貌特征, Y Y 1 型S M 0 并利用 其附带的 Q - 00型 E X测试 了断 口表面腐蚀 X2 0 D 产物的化学成分 。

围绕热油管道低输量的I I W 界安全输量问 题, 分析了低输量运行不稳定的原因, 总结出 降低临界安全输量和防止运行不稳定的方式 及具体措施, 提出判断临界安全输量的方法 与低输量运行时应注意的事项, 为热油管道 低输量的安全高效运行提供了参考。

三、 分析讨论

天然气 中的水和硫化氢( z H S 是造成管道应 ) 力腐蚀破裂的主要原因〔 。输气过程 中, 2 〕 天然气中 所含 的液态水会 吸附在管道 内壁表面形成液膜 , 硫化氢( ,) H S溶人该液膜使管道处于易发生硫化

万方数据

() - 缓蚀剂在输气管道中的应用, 1 1Y 9 H 0 有效

减缓了硫化物和二氧化碳对设备和管道的腐蚀, 保 证了压气站的安全生产。

() - 气相缓蚀剂应用后, 1 2Y 9 H 0 定期对试片进

行检查, 对管道和设备的壁厚进行测试, 建立健全了 压力容器和设备档案。

为005 m aS 腐蚀测定仪测定结果表明, .1 5 /,L m 平

A 占 52 %。 l .1 成分分析表明, 腐蚀产物主要由硫化物和氯化 物组成, 由于裂纹从 内壁起源, 内侧腐蚀十分严重 , 腐蚀物沉积层厚, 导致铁峰被掩盖, 其含量很低; 外 壁附近腐蚀程度较轻, 仍显示较高的铁含量。

今

肖纪美: 应力作用下的金属腐蚀, 化学工业出版社( 北京)19, ,90 胡赓祥 钱苗根: 金属学, 上海科学技术出版社( 上海)18, ,90 黄淑菊 景晓燕等 : 两种 X 0 7 输送管的母材及焊缝的 H2 应力 S

二氧 化 碳 ( Z 含 量 为 3  ̄ gm 、 送 温 C ) O 0 / 3 输 3 5

.. 闷 卜.闷 卜一喊 卜.闷卜.闷 卜.月卜 .叫卜一闷 卜.川卜.叫卜 .司 .司卜., 卜。门卜.州卜一阅卜。阅, 一闷 卜.侧 卜。侧 卜.司卜一侧 卜.阅卜.司卜 .川卜 .闷卜.闷卜. 闷卜.阅卜.喇 , . . . . 门 卜 . 口 . . . . .侧 卜.月卜.司卜.司卜.司卜.司卜一川卜.州卜.闷卜一司 卜。 闷卜.月卜.司卜.司卜.刊卜.州卜.阅卜一侧 卜一喇 卜. 门 . .

出版社( 北京)180 ,93 韩兴平: 四川输气管道的硫化物应力腐蚀与控制, 油气储运,

1 9 ,6 1 ) 9 7 12. 0 占 660 l 0 C , 1. K 占 1. C 0 8 写、 7 1 7%, 8 a占 1. 0 F 4 2 0, 8 e占 57% 占37肠、 l .8 N 占2. o . ,i . A 占31%, 38 0 2 S 0 i 6 ; 近钢管外壁腐蚀产物成分为, S占 2.6oC 占 660, l 17%, . K占97%,a .0 F 占5.00 8 . C 占25写,e 510, 5

20 / 3 7 m m )起点最高压力为 84 a终点压力 g 。 . , MP

为 7 7 a . MP o

一、 破裂件分析方法

在送检的数块破裂件 中, 通过宏观观察发现 起裂源区有一处具有椭 圆形斑点及人字形特征

硫湿天然气, 硫化氢( Z) 其中 H S含量为2 - gm , ^1 / 3 5

腐蚀开裂阻力的研究, 焊管, 9, () 1 41 6, 9 7

( 收稿 日 :0 31-5 期 20-1 ) 2

编辑 : 吕 彦

尸川 阴 I 1 洲 H H 川 1I H 川 H I 1 H 洲 I I 11 1 三 令 今I 1 令i i N0 I i Ii I 1 i 令I I .1 1 I1 I1 令今 ll ll 令令 1 I l 令l I 1 l 令I l 令令 l I1l 今令 令令 II II 令喇 11 11 .飞

( 收稿 日 :040-5 期 20-2 ) 2

编辑 : 彦 吕

, 004孟庆市沙坪坝区孟庆大学材料科学与工程学院, 404 , 电话:036126 , (2)5046

万方数据

第 2 卷第 1 期 3 2

王

勇等: 管道硫化氢应力腐蚀破裂的原因分析

氢( Z H S应力腐蚀的环境中。在硫化氢( S 应力 ) H2 ) 腐蚀破坏过程中, 一方面产生硫化物, 另一方面硫离 子促使阴极反应析出的氢原子在钢表面富集并进人 钢中〔 , 3 引起氢脆 , ) 降低钢的塑性 , 并导致 白点的形 成, 加速裂纹的萌生和发展〔 幻。断口分析结果证明, 起裂源点附近白点成群, 断口表面存在大量硫化物, 这是硫化氢( Z H S 应力腐蚀的典型特征。 ) 导致管道破裂的应力主要来 自两个方面, 一是 管道工作时, 由于压力波动和管道振动等原因而产 生的负荷C , 5 二是焊接所造成的残余应力。焊缝附 ) 近两种应力迭加, 该处金相组织为贝氏体加 回火马 氏体, 属硫化氢( 2 H S应力腐蚀敏感组织, ) 因而成为 应力腐蚀裂纹的易发生部位。另外, 天然气中的二 氧化碳( 0 ) C 2和氛化物等杂质也有促进应力腐蚀开

I川 I 川 I 1 I洲 II I t l 洲 1 1 1 1川 1 洲 朋 I II 冲I 1 I "II I I l .11 1 1 11 , , I 令I I 1 I I I I I l 1 1 1 1 .1 I I I 1 I IN IN l 1 1 11 1 今 令 今 "令 " " 令 .. .令 "

主题词 输气管道 硫化氢 应力腐蚀 分析 度为 0 5 天 然 气 中含 有 少 量 液 态 水 ( 8 - ^4 0 C, 10

四)某气 田输气管道运行 29 I I 5 天后, 在一直管 与弯管的焊接处发生爆裂, 破裂件断 口在连接直管 焊缝一侧。干线用无缝钢管和焊接材料均从国外招 标采购 , 质检证明书显示其中一家公司的无缝钢管 为淬火+回火状态 , 另一家公司的产品则未注明供 货 状 态 。 管道设 计 输送 未经脱 水 和净化 的含 该

裂的作用 。

综上所述, 该集气干线管道破裂失效属硫化 氢( 2) H S应力腐蚀开裂, 裂纹起源于焊缝附近的直 管母材内壁, 与该直管的淬火、 回火态的贝氏体+马 氏体组织相关 。

参 考 文 献

H. H 瓦西连科 , . . . P K 麦列粗夫 : 钢的应力腐蚀开裂, 国防工业

+ 11 1+ 11二 令 一1 11+ 一一 1一+ 111 1+ 1+ 张秀杰 工 111 f一一 。 11 1+ 三 -+ 三 1+ 三 1+ 1一 一1+ 三 一今 11 11+ 三 1+ 三

( 管适科李杖术伦灰逸集》 灰摘( 五)

热油,道低翰.的安全运行

二、 破裂件检验结果

1 金相分析 、 光学金相观察发现破裂件直管部分组织为贝氏 体和回火马氏体, 原奥氏体晶粒度 25 T M 分 . E 级; 析证实其组织为上贝氏体和位错型马氏体, 这是硫 化氢应力腐蚀的敏感组织〔 。弯管部分组织为铁素 1 〕 体十珠光体, 实际晶粒度 8 级。 从上述金相组织可以推断, 直管的供货状态为 淬火、 回火态, 而弯管部分为正火态。 2 断口形貌及成分 、 () 1 断口形貌 断裂起源于管道焊口内壁 , 源区 聚集着大量白点, 白点前缘呈现人字纹形貌和层状 撕裂等特征, 显示裂纹萌生后即发生快速扩展。 断 口上被盖着大量腐蚀产物, 并有明显的泥纹 状特征, 但其真实形貌已难以显现; 腐蚀由内壁表面 开始, 逐步向外壁扩展, 最后显示塑性撕裂形貌。 () 2腐性产物 利用 S M 所带 E X附件对断 E D 口上的腐蚀产物进行 了成分分析, 得到钢管内壁边