四辊轧机的调整及计算

基于四辊板带轧机辊型设计及辊型调整探析

状 也相应变化 , 从 而 引 起 板 带 宽 度 方 向 的厚 度 偏 差 ( 横向 厚度偏 差 ) ,而轧制力 的波动相应引起工作 机座 中受力零 2 . 2工 作 辊 原 始 辊 型 的 设 计 条 件 :

d e t e r mi n e d .

关键词 : 板带轧机 ; 辊型设计; 辊型调整;

Ke y w o r d s : s t r i p mi l l ; r o l l e r d e s i g n ; ol r l e r a d j u s t me n t 中图分 类号 : T G 3 3 2 文献标识码 : A

摘要 : 本文在对轧辊辊型变化主要 因素分析 的 基础上 , 指出 辊型设计能够部分补偿辊缝形状 因素造成 的板带平直度影响。对 于不

同的辊型, 需要 不同辊型的调整方法, 并通过 实验测试获得接触载荷和相 互弹性压扃量实测 曲线, 确定 出合理的轧辊挠度与液压弯辊力。

Ab s t r a c t : T h e ma i n f a c t o r s o f r o l l c h a n g i n g a r e a n ly a z e d a n d t h e r o l l e r d e s i g n e d c a n p a r t i a l l y c o mp e n s a t e f o r t h e r o l l g a p s h a p e f a c t o r s

#参数计算好了--四辊可逆冷轧机的卷取机直流调速系统设计

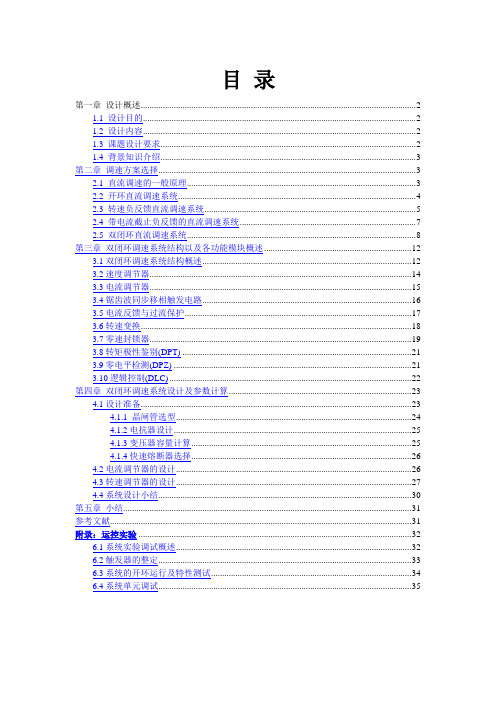

目录第一章设计概述 (2)1.1 设计目的 (2)1.2 设计内容 (2)1.3 课题设计要求 (2)1.4 背景知识介绍 (3)第二章调速方案选择 (3)2.1 直流调速的一般原理 (3)2.2 开环直流调速系统 (4)2.3 转速负反馈直流调速系统 (5)2.4 带电流截止负反馈的直流调速系统 (7)2.5 双闭环直流调速系统 (8)第三章双闭环调速系统结构以及各功能模块概述 (12)3.1双闭环调速系统结构概述 (12)3.2速度调节器 (14)3.3电流调节器 (15)3.4锯齿波同步移相触发电路 (16)3.5电流反馈与过流保护 (17)3.6转速变换 (18)3.7零速封锁器 (19)3.8转矩极性鉴别(DPT) (21)3.9零电平检测(DPZ) (21)3.10逻辑控制(DLC) (22)第四章双闭环调速系统设计及参数计算 (23)4.1设计准备 (23)4.1.1 晶闸管选型 (24)4.1.2电抗器设计 (25)4.1.3变压器容量计算 (25)4.1.4快速熔断器选择 (26)4.2电流调节器的设计 (26)4.3转速调节器的设计 (27)4.4系统设计小结 (30)第五章小结 (31)参考文献 (31)附录:运控实验 (32)6.1系统实验调试概述 (32)6.2触发器的整定 (33)6.3系统的开环运行及特性测试 (34)6.4系统单元调试 (35)第一章 设计概述1.1 设计目的运动控制系统是自动化专业的主干专业课,具有很强的系统性、实践性和工程背景,运动控制系统课程设计的目的在于培养学生综合运用运动控制系统的知识和理论分析和解决运动控制系统设计问题,使学生建立正确的设计思想,掌握工程设计的一般程序、规范和方法,提高学生调查研究,查阅文献及正确使用技术资料、标准、手册等工具书的能力,理解分析、制定设计方案的能力,设计计算和绘图能力,实验研究及系统调试能力,编写设计说明书的能力。

4200mm四辊中厚板精轧机力能参数计算详解

4200mm四辊中厚板精轧机力能参数计算摘要中厚板轧机是轧钢行业中的主力轧机,其装备水平及拥有量是一个国家钢铁工业发展水平的重要标志。

因此,中厚钢板是国民经济发展不可缺少的钢材品种,各国对中厚板生产都很重视。

本设计阐述了4200mm四辊中厚板精轧机力能参数机选过程。

主要内容包括:设计方案设定、生产工艺流程、确定轧机主要参数和工艺制度;设计内容包括:生产方案的确定、生产工艺流程、典型产品的工艺计算、本设计以提高生产率、降低生产成本、减轻劳动强度、提高产品质量及综合经济效益为设计原则。

关键词:中厚板,压下规程,力能参数,轧制力,工艺流程目录1、概述 (1)1.1 中厚板轧制发展史 (1)1.2 中厚板轧制技术发展趋势 (1)2、设计方案 (1)2.1工艺方案的选择 (1)2.2 主机型式选择 (1)2.3 相关设备的选择 (1)2.3.1加热炉 (1)2.3.2冷却装置 (2)2.3.3除磷 (2)2.3.4矫直机 (2)3.主要设备的技术参数 (3)4.工艺流程设计 (3)4.1生产工艺流程 (3)4.2轧制制度 (4)5.轧制工艺规程 (4)5.1咬入能力 (4)5.2 压下量校核 (4)6.确定轧制规程 (5)6.1 确定轧制速度 (5)6.2确定轧制延续时间: (5)6.3轧制温度确定 (6)6.4计算各道次变形程度: (7)6.4.1各道次变形速度 (7)6.4.2各道次变形抗力 (8)6.5计算各道次平均单位压力 (9)6.6计算各道次总压力 (10)6.7计算传动力矩 (10)7、车间技术经济指标 (12)7.1各类材料消耗指标 (12)7.2综合技术经济指标 (14)8、结语 (15)参考文献 (16)1、概述1.1 中厚板轧制发展史国内许多中厚板轧机的轧制过程都是采用人工制定轧制规程,然后通过实际轧制状态的变化进行轧制规程的手动调整,以适应轧件和轧辊的变化,这种轧钢方式可以充分发挥操作人员的人工智能,取得了较好的轧制效果。

四辊卷板机参数

四辊卷板机参数一、引言四辊卷板机是一种用于金属材料加工的机械设备,主要用于将金属板材进行卷曲、弯曲等加工操作。

为了确保卷板机能够高效、精确地完成工作,需要合理设置和控制其参数。

本文将对四辊卷板机的参数进行全面、详细、完整的探讨。

二、四辊卷板机参数的分类四辊卷板机的参数可以分为机械性能参数和工艺参数两大类。

2.1 机械性能参数机械性能参数主要包括机床类型、最大卷板宽度、最大卷板厚度、卷板速度等。

2.1.1 机床类型四辊卷板机根据结构形式可以分为C型和H型两种,分别适用于不同规格和材质的金属板材。

C型机床结构简单、刚性好,适用于中小型金属板材的加工;H型机床结构复杂、稳定性高,适用于大型金属板材的加工。

2.1.2 最大卷板宽度最大卷板宽度是四辊卷板机能够加工的金属板材的最大宽度。

在实际应用中,需要根据工件的尺寸选择合适的卷板机,避免尺寸过大或过小导致加工困难或浪费资源。

2.1.3 最大卷板厚度最大卷板厚度表示四辊卷板机能够加工的金属板材的最大厚度。

在确定最大卷板厚度时,需要考虑机床的强度和传动能力,以确保加工过程的稳定性和安全性。

2.1.4 卷板速度卷板速度是指四辊卷板机卷取金属板材时的前进速度。

卷板速度的选择需要综合考虑工件材质、工艺要求等因素,通过合理调节速度可以控制加工效率和产品质量。

2.2 工艺参数工艺参数主要包括上辊压力、下辊压力、两侧辊压力、辊缝调整等。

2.2.1 上辊压力上辊压力是指四辊卷板机上辊对金属板材施加的压力。

上辊压力的大小直接影响到卷板机的加工能力和加工质量,需要根据材质和厚度进行合理调节。

2.2.2 下辊压力下辊压力是指四辊卷板机下辊对金属板材施加的压力。

下辊压力的控制也是保证卷板机加工质量的关键,过大的压力容易导致变形和破裂,过小的压力则无法满足加工要求。

2.2.3 两侧辊压力两侧辊压力是指四辊卷板机两侧辊对金属板材施加的压力。

两侧辊压力的均匀分配可以保证加工过程中板材的平整性和一致性,需要通过精确的调节来实现。

四辊轧机工作原理

四辊轧机工作原理

四辊轧机是一种常见的金属加工设备,它主要用于对金属板材进行轧制加工,使其具有一定的形状和尺寸。

四辊轧机通过四个辊子的不同运动来实现金属板材的加工,其工作原理主要包括进料、压下、轧制和出料四个步骤。

首先,金属板材经过预处理后被送入四辊轧机的进料口。

在进料过程中,辊子的运动会将金属板材引导到合适的位置,以确保后续的加工可以顺利进行。

进料过程需要保证金属板材的位置和角度能够被准确地控制,以避免发生不必要的事故和浪费。

接下来是压下的过程,四辊轧机通过调整辊子的位置和压力来将金属板材压制到所需的厚度。

在这个过程中,辊子的运动速度和压力需要被精确地控制,以确保金属板材可以被均匀地压制,避免出现厚薄不均的情况。

然后是轧制的过程,四辊轧机通过调整辊子的间距和角度来使金属板材得到所需的形状。

在这个过程中,辊子的运动需要被精确地同步,以确保金属板材可以被均匀地轧制,避免出现形状不符合要求的情况。

最后是出料的过程,经过压下和轧制后的金属板材被送出四辊轧机的出料口。

在出料过程中,需要确保金属板材可以被顺利地取出并堆放在合适的位置,以便后续的加工和运输。

总的来说,四辊轧机通过精确地控制辊子的运动来实现金属板材的加工,其工作原理包括进料、压下、轧制和出料四个步骤。

在实际操作中,需要严格遵守操作规程,确保设备的安全运行,同时也需要不断地优化工艺参数,以提高加工效率和产品质量。

四辊轧钢机工作轴承受力分析及其精确计算

图 1 工作辊受力 考虑到对称性,以工作辊的一半作为研究对象,受力如图 1 所示。 工作辊承受支撑辊的弹性压扁作用力,其应力分布函数为 f(x),工作辊 与轧板之间的弹性压扁作用力(应力分布函数为 f'(x))和弯辊力 Fw 的作 用。辊间弹性压扁和工作辊与轧件的弹性压扁采用中岛的修正半无限 体理论 [1],计算中设定弹性压扁函数为二次函数 (f (x)=a+bx+cx2,f'(x)= e+fx+gx2),其系数可以通过轧板的边界条件确定[2,3]。对工作辊的剪力方 程 Qw(x)和弯距方程 Mw(x)分别为:

δp(x)为:

δp(x)= (K'w/g)f'(x)ln{2Dw/[(H-h)+ K'w f'(x)]}

(4)

式中:

2

K'w=16(1-γw )/πEw;

H— ——钢板轧制前厚度 mm;

H— ——钢板轧制后厚度 mm;

γw— ——工作辊的泊松比。

DW δp/2

O

N

M

f'(x) S/2

x Fw

e2 L/2

表 1 冷轧厂 2005 年上半年主要生产技术指标

日期

产量(吨) 合格率(%) 成材率(%) 能耗(kgce/t)

2005 年 1 月 790.85

2.32

1.7

275.06

2005 年 2 月 1175.44

9.58

7.94

272.51

2005 年 3 月 1812.53

39.57

38.76

201.94

结合式(9)、(10)可以求解工作辊轴向力 Fx=Fb+Fc,工作辊— ——工作辊

轴承—— —轴箱轴向串联,工作辊所承受的轴向力等于其轴承的轴向载

荷,下表 2 重钢冷轧机的计算结果,偏心角为组合轴承的转角,顺时针

四辊可逆式冷轧机设计计算书

四辊轧机设计计算书3.1 冷轧轧辊的组成冷轧辊是冷轧机的主要部件。

轧辊由辊身、辊颈和轴头三部分组成。

辊颈安装在轴承中,并通过轴承座和压下装置把轧制力传给机架。

轴头和连接轴相连,传递轧制力矩。

工作辊和支撑辊的结构如图所示。

工作辊结构支撑辊结构3.2、 冷轧辊系尺寸的选择冷轧过程中,轧辊表面承受很大的挤压应力和强烈的磨损,因此,冷轧工作辊应具有极高而均匀的硬度,一定深度的硬化层,以及良好的耐磨性与抗烈性。

降低轧辊硬度,虽然改善抗烈性,但耐磨性降低,因此,必须正确选择轧辊表面硬度。

冷轧辊用钢均多为高碳合金钢,如29r C 、o r M C 29等,我们这里选工作辊的材质为o r M C 29。

轧件对冷轧工作辊巨大的轧制压力,大部分传递给支撑辊上。

支撑辊既要能承受很大的弯曲应力,还要具有很大的刚性来限制工作辊的弹性变形,以保证钢板厚度均匀。

轧机支撑辊的表面肖氏硬度一般为HS45左右。

目前为提高板厚精度与延长轧辊的寿命,支撑辊硬度有提高的趋势。

支撑辊常用钢号为o r M C 29、V C r 9、及o n r M M C 60,我们这里选支撑辊材质为o r M C 29。

3.3、 辊系尺寸的确定1) 辊身长度L 及直径D 的确定。

辊身长度L 应大于所轧钢板的最大宽度m ax b ,即 []2max a b L += (3.1)当m ax b =400—1200 mm 时,a=50—100 mm ,现m ax b =500mm ,取a=50mm 所以 mm a b L 55050500max =+=+= 四辊轧机的辊身L 确定以后,根据经验数据:8.18.02-=D L来确定支撑辊直径2D ,取7.12=D L所以 mm LD 3207.12==对于支撑辊传动的四辊轧机,一般选4312-=D D ,现取2.312=D D则 mm D D 1002.33202.321===2) 轧辊辊颈尺寸d 和l 的确定。

四辊冷轧机设计之轧辊系统设计说明书

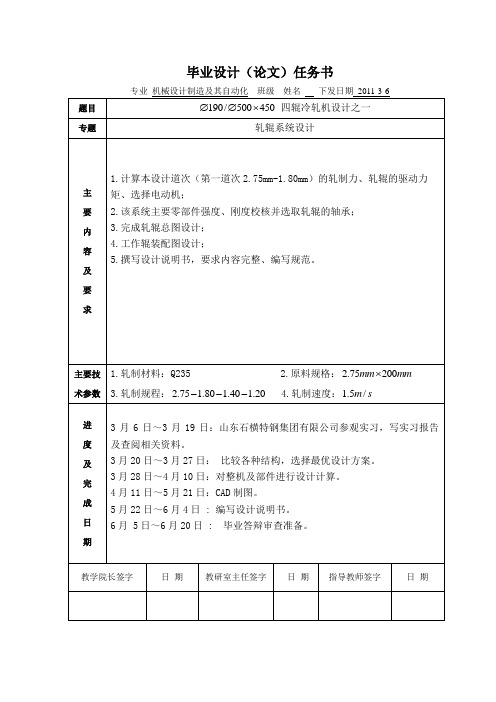

毕业设计(论文)任务书摘要∅∅⨯小型四辊冷轧机,其特点是工作稳定、操作简单、轧制本轧机为190/500450板形好。

本设计主要是针对此轧机的轧辊系统,考虑到产品的稳定性、结构布局、使用寿命,进行轧辊的尺寸计算、刚强度校核、弯曲变形校核、轧辊轴承的选择和使用寿命校核。

同时采用了工作辊传动,这种形式对轧制过程比较有利。

设计中运用斯通公式计算轧制力,由于轴承座的固定性,轴承座要承受偏负荷,轴承磨损严重不但减小使用寿命而且影响轧辊的外形进而对轧制板形产生极大的影响,轧制力大时影响更明显。

因此轧辊的尺寸设计、材料选择很重要而且必须对轧辊和轴承进行必要的校核。

关键词:四辊冷轧机、轧辊、轧辊轴承、轧制力Abstract∅∅⨯small four-high cold rolling mill, characterized by The mill is 190/500450stability、simple in operation and good shape by rolling. This design main for the mill’s roller system, take the mill’s stability、configuration and the service life, it’s necessary to checkout the intensity、barely and distortion by bending of the rollers and the service life of the bearing besides calculate the sizes of the rollers and choosing the bearings. At the same time, drive work roll is the main drive mode for this mill, which form is more favorable for the rolling process.I t’s well-off during the design. In the design I have found that due to the fixity of the bearing chock, the biased load will appear in the bearing chock, and the bearings will fray badly, which leads to the short service life of the bearings and influences the rollers’ shape , and then influence of the sizes of the rolling steels, the infection will be strictness under the heavy roll force. Therefore, it’s important to design the rollers’ size and choose of the material, it is must to checkout the rollers and the bearings.Keywords:4-high cold rolling mill、roller、roller bearing、roll force前言50年代以来,我国的钢铁工业取得了巨大的成就,轧钢生产是将钢锭或钢坯轧制成钢材的生产环节。