大功率电机变频切换工频存在的问题

变频与工频的切换问题

变频与工频的切换问题(湖北宜昌市自动化研究所,湖北宜昌 443000)张燕宾摘要:分析了低压变频调速系统中变频与工频切换过程中的暂态过程,根据不同负载暂态过程的特点,提出了不同的切换要领,并介绍了以风机和供水水泵为代表的具体切换方法。

关键词:变频与工频切换;电磁过渡过程;自由制动过程;差频同相;频率陷阱;切换时间1 变频与工频切换的主电路1.1 切换控制的提出有的用户在采用变频调速拖动系统时,常常提出了变频器和工频电源进行切换的要求。

主要有两种类型:(1) 故障切换部分生产机械在运行过程中,是不允许停机的。

如纺织厂的排风机、锅炉的鼓风机和引风机等。

针对这些机械的要求,在“变频运行”过程中,一旦变频器因故障而跳闸时,必须能够自动地切换为“工频运行”方式,同时进行声光报警。

(2) 多泵供水的切换在多泵供水系统中,常采用由一台变频器控制多台水泵的方案。

用水量较少时,由变频器控制“1号泵”进行恒压供水;当用水量增大,变频器的运行频率已经到达额定频率而水压仍不足时,将“1号泵”切换为工频工作。

同时变频器的输出频率迅速降为0Hz,并切换至“2号泵”,使“2号泵”变频起动。

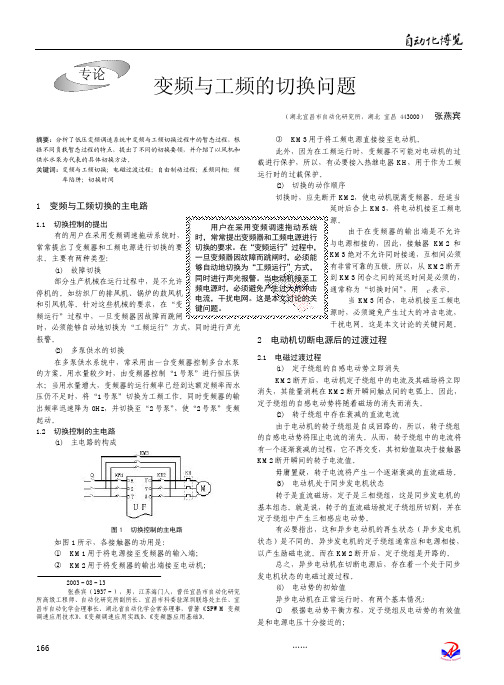

1.2 切换控制的主电路(1) 主电路的构成图1切换控制的主电路如图1所示,各接触器的功用是:① KM1用于将电源接至变频器的输入端;② KM2用于将变频器的输出端接至电动机;收稿日期:2003-08-13作者简历:张燕宾(1937-),男,江苏海门人,曾任宜昌市自动化研究所高级工程师、自动化研究所副所长、宜昌市科委驻深圳联络处主任、宜昌市自动化学会理事长、湖北省自动化学会常务理事,曾著《SPWM变频调速应用技术》、《变频调速应用实践》、《变频器应用基础》。

③ KM3用于将工频电源直接接至电动机。

此外,因为在工频运行时,变频器不可能对电动机的过载进行保护,所以,有必要接入热继电器KH,用于作为工频运行时的过载保护。

(2) 切换的动作顺序切换时,应先断开KM2,使电动机脱离变频器。

工频电机被变频运行的危害

工频电机被变频运行的危害通用变频器控制笼型异步电动机时,变频器输出的高次谐波影响,以及电动机运行速度范围扩大,都对电机本身的适用性提出有别于工频运行的特殊要求,无论在设计阶段还是制造和应用阶段,都必须予以重视,并采取必要的措施。

对电机效率和功率因数的影响。

当采用通用变频器对笼型异步电动机供电时,因为变频器输出的脉冲波,导致电机定子电流中不可避免地含有高次谐波并产生高次谐波损耗;高次谐波损耗主要包括铜损和铁损两部分,其中铁损耗是磁感应强度和频率的函数,因而,与谐波有关的铁损比较大,由于损耗的增加,直接导致电动机的功率因数和效率变差。

由于高次谐波损耗基本与负载大小无关,因而,空载情况下,谐波损耗所占比例相对较大,使得电机空载运行时的功率因数和效率将更差。

所有这些不良的后果,会具体体现为电机电流增加和温升高。

电机散热能力的变化。

鉴于变频器供电衍生的高次谐波影响,导致电机绕组温度升高,同时,当工频电机被低转速运行时,电机匹配的通风系统性能变差,无法带走电机运行所产生的热量,自然地,会加剧电机绕组温度升高,为此,除电机设计容量的保证外,必须采用必要的强行散热措施,这也是变频电机绕组采用相对较高的绝缘等级,以及配套强迫通风散热装置的原因所在。

而在电机的实际应用中,工频电机被直接变频使用时,可能会由于以上原因导致电机绕组可靠性变差,长时间的过热会严重影响电机

的使用寿命。

工频电机与变频电机的优缺点

工频电机与变频电机的优缺点工频电机与变频电机的优缺点一、普通异步电动机都是按恒频恒压设计的,不可能完全适应变频调速的要求。

以下为变频器对电机的影响:1、电动机的效率和温升的问题不论那种形式的变频器,在运行中均产生不同程度的谐波电压和电流,使电动机在非正弦电压、电流下运行。

拒资料介绍,以目前普遍使用的正弦波PWM 型变频器为例,其低次谐波基本为零,剩下的比载波频率大一倍左右的高次谐波分量为:2u+1(u为调制比)。

高次谐波会引起电动机定子铜耗、转子铜(铝)耗、铁耗及附加损耗的增加,最为显著的是转子铜(铝)耗。

因为异步电动机是以接近于基波频率所对应的同步转速旋转的,因此,高次谐波电压以较大的转差切割转子导条后,便会产生很大的转子损耗。

除此之外,还需考虑因集肤效应所产生的附加铜耗。

这些损耗都会使电动机额外发热,效率降低,输出功率减小,如将普通三相异步电动机运行于变频器输出的非正弦电源条件下,其温升一般要增加10%--20%。

2、电动机绝缘强度问题目前中小型变频器,不少是采用PWM的控制方式。

他的载波频率约为几千到十几千赫,这就使得电动机定子绕组要承受很高的电压上升率,相当于对电动机施加陡度很大的冲击电压,使电动机的匝间绝缘承受较为严酷的考验。

另外,由PWM变频器产生的矩形斩波冲击电压叠加在电动机运行电压上,会对电动机对地绝缘构成威胁,对地绝缘在高压的反复冲击下会加速老化。

3、谐波电磁噪声与震动普通异步电动机采用变频器供电时,会使由电磁、机械、通风等因素所引起的震动和噪声变的更加复杂。

变频电源中含有的各次时间谐波与电动机电磁部分的固有空间谐波相互干涉,形成各种电磁激振力。

当电磁力波的频率和电动机机体的固有振动频率一致或接近时,将产生共振现象,从而加大噪声。

由于电动机工作频率范围宽,转速变化范围大,各种电磁力波的频率很难避开电动机的各构件的固有震动频率。

4、电动机对频繁启动、制动的适应能力由于采用变频器供电后,电动机可以在很低的频率和电压下以无冲击电流的方式启动,并可利用变频器所供的各种制动方式进行快速制动,为实现频繁启动和制动创造了条件,因而电动机的机械系统和电磁系统处于循环交变力的作用下,给机械结构和绝缘结构带来疲劳和加速老化问题。

关于工频高压电机不能配变频控制的说明

关于工频高压电机不能配变频控制的说明

中冶赛迪上海工程技术有限公司:

一、根据工频电机本身特性,电机不能提高频率升速运行;

二、工频电机的风扇轴和主传动轴是同一根轴,如实际工况需调频

降速使用,会减少散热风量,导致电机温升过高,电机很易烧毁;

三、工频电机采用变频调速,变频器提供的电源会产生一定量谐

波,电机发热量会增加,从而也会可能引起电机温升过高,导致电机烧毁;

四、由于上述原因,我公司提出申明:我司所供工频高压电机不能

配变频器变频使用。

否则,出现电机温升过高,甚至电机烧毁等设备故障,我公司不能承担责任。

特此说明!

安徽三联泵业股份有限公司

2012-11-9。

高压电机工变频切换差动保护动作原因

高压电机工变频切换差动保护动作原因在工业生产中,高压电机广泛应用于各种设备和机械中,为了保证电机的安全运行,差动保护是必不可少的一项措施。

然而,在使用工频电源供电的电机中,当电机采用变频器进行调速时,差动保护的动作可能会出现一些问题。

本文将从技术角度探讨高压电机工变频切换差动保护动作的原因。

高压电机工变频切换差动保护是指在电机正常运行时,如果出现电机的差动保护动作,而此时电机又在变频器运行状态下,那么就需要对差动保护的动作原因进行分析和探讨。

我们需要了解什么是差动保护。

差动保护是一种电气保护装置,用于监测电机的工作电流,检测电机的相电流是否平衡。

当电机的相电流不平衡时,差动保护会立即切断电路,以避免电机损坏或引发事故。

那么,为什么在工频电源下,差动保护能正常工作,而在变频器调速下会出现差动保护动作呢?原因主要有以下几点:1. 电压和频率的变化:变频器是通过改变电源的频率和电压来调整电机的转速。

在变频器调速时,电源的频率和电压会发生变化。

这种变化可能导致电机的相电流不平衡,从而触发差动保护的动作。

2. 电压谐波:在变频器工作时,由于电压和频率的变化,会产生大量的谐波。

这些谐波会影响电机的运行状态,可能导致相电流不平衡,从而引起差动保护的动作。

3. 变频器的工作原理:变频器调速是通过改变电机的供电频率和电压来实现的。

但变频器的输出电流并不是正弦波,而是脉冲宽度调制的波形。

这种波形可能导致电机的相电流不平衡,从而触发差动保护的动作。

以上是导致高压电机工变频切换差动保护动作的一些主要原因。

为了解决这个问题,我们可以采取以下措施:1. 使用滤波器:通过在变频器的输出端安装滤波器,可以有效地抑制谐波的产生。

这样可以减少电机的相电流不平衡,降低差动保护的动作概率。

2. 优化变频器设置:对变频器的参数进行合理设置,可以减少电机的相电流不平衡。

例如,可以调整变频器的输出频率和电压,使其接近电机的额定工作条件。

3. 加强维护和检修:定期对电机和差动保护装置进行维护和检修,确保其正常工作。

一次风机变频、工频切换操作注意事项及故障处理

一次风机变频、工频切换操作注意事项及故障处理一次风机变频、工频切换操作注意事项及故障处理日常操作1、变频器为高压危险装置,任何操作人员必须按照操作规程进行操作;2、需要给变频器送电时,必须先送控制电源,变频器自检正常后给出“高压合闸允许”信号后,方可给变频器送高压电;3、需要切断变频器电源时,应先断高压电,再断控制电;4、切断控制电源后,要把UPS开关同时关掉,否则UPS过度放电将导致UPS损坏;5、使用液晶屏时,只需用手指轻触即可,严禁使劲敲击或用硬物点击,并严禁任何无关人员任意指点液晶屏,以防产生误操作;6、变频器出现轻故障(比如冷风机故障、控制电源掉电等)时,虽然不会立即停机,但必须及时处理,否则会演变成重故障,导致停机;7、严格保证变频器运行的环境温度不超过40℃,否则会影响变频器的寿命,运行安全不能保证;8、变频器所有参数在设备交付运行前都已进行合理设置,用户不得随意更改。

如果确需要更改,请事先和北京利德华福电气技术有限公司技术工程人员联系启动操作1、如果变频器处于断电状态,启动时应先加上控制电源;2、变频器自检正常后,给出“高压合闸允许”信号,方可给变频器送高压电;3、如果现场高压开关或控制系统没有得到变频器提供的“高压合闸允许”信号,请确认变频器控制电源是否加上,变频器本身是否处于故障状态;4、隔离开关处在变频位置时,用户高压真空开关合闸只相当于给变频器送电,电机并不启动,需要启动电机,还必须给变频器发启动指令。

这一点和用户原来的操作习惯有所区别;5、对于风机负载,变频器启动前,风机挡板最好处于关闭位置。

并确认电机没有因为其他风机的运行而反转,否则容易引起变频器启动时过流;6、电机需要启动时,如果电机刚停机不久,应确认电机已经完全停转,否则容易引起变频器启动时单元过电压或者变频器过电流;7、现场控制系统只有在得到变频器的“系统待机”信号后,才能给变频器发启动指令,正常启动变频器;8、给变频器的启动指令必须在高压合闸3秒后发出,持续时间应不小于3秒;9、变频器启动后,必须提供合适的转速给定。

某1000 MW机组一次风机变频后存在问题及解决方法

器 自投产 以来 一 次 风机 噪音 较 大 . 加装 防 护罩 后 降

噪 效果 不 明显 因此对 一 次 风机 进行 了变频 改 造 . 改 造 后 一 次 风机 转 速 大 幅度 降低 .噪 音 也 随 之 显 著 降

动叶角度 / % l 一转速 1 4 9 5 r / m: 2 一 转速 1 3 0 0 r / m: 3 一转速 1 1 0 0 r / m: 4 一 转速 9 0 0 r / m

一

次 风 机变 频 改造 后 。 在 现 场 实 际运 行 过 程 中 . 发

生 了 3次 风 机 失速 事 件 . 与 图 1比对 . 发 现 与 理论 失 速 点基本 一致 下面将 举 一典 型案 例进 行分 析 2 0 1 2年 6月 7 日在 机 组 启 动 过 程 中 . 6台 磨 煤 机 中仅 B磨 运 行 , D、 E、 F磨 一 次 风 通 道 部 分 开 启 1 6 : 1 6 : 0 0 , B磨跳 闸 ,导 致一 次 风 机通 道 遽 然减 小 . 2台

一

厂 家提 供 的风 机 特 性 曲线 只有 比压 能 、动 叶角 度、 风 机 流量 、 风 机效 率 参数 ; 而 在一 次 风机 实 际运 行 中, 只能监 测 到风 机 的 出 口风压 、 转速 、 风 机动 叶 等相 关参数 根据 厂 家 提供 的风 机 特性 曲线 . 针对 不 同转 速下 的工 况 , 进行 适 当的修 正 , 制成 不

苏

电

机

工

程

第 3 3卷 第 1 期

J i a n g s u El e c  ̄i c a l E n g i n e e r i n g

某 1 0 0 0 MW 机组 一次风机变频后存 在 问题及解决方 法

变频-工频切换过程中冲击电流产生原因及防范措施

变频-工频切换过程中冲击电流产生原因及防范措施王丁磊;郭涛【摘要】The phenomenon of the current impact in the equipment of fluid during the transform between variable frequency and industrial frequency was analyzed. The most important reason of the current impact is not the phase offset,but the unmatched of rotate speed. The preventive and reduce measures of current impact were found through analyzing. Such as setting the appropriate switching time, ensure the difference of rotate speed before and after switching,interlocking set,etc. Can ensure the smooth and reliable during the switching of variable frequency and industrial frequency. It can be ensured that no significant current impact phenomenon occurs and the switching process is smooth by setting the appropriate rotate speed of fore - and - aft through experiments.%分析了流体类机械设备在变频-工频切换过程中出现的电流冲击现象,发现造成电流冲击最重要的原因并不是相差造成的,而是转速不匹配造成的.通过分析找到防止和降低电流冲击的方法,即通过设置合适的切换时间,保证切换前后的转速差,设置多重互锁等方法可以保证变频和工频间切换的平稳和可靠.实验表明通过设置合适的切换时间切换前后的转速,可以保证切换过程没有明显的电流冲击现象发生,切换过程平稳.【期刊名称】《电气传动》【年(卷),期】2011(041)008【总页数】5页(P15-19)【关键词】变频-工频切换;电流冲击;切换时间;转速匹配【作者】王丁磊;郭涛【作者单位】安阳师范学院计算机与信息工程学院,河南安阳455002;安阳师范学院计算机与信息工程学院,河南安阳455002【正文语种】中文【中图分类】TG1561 引言对于通风机、鼓风机、水泵、油泵等流体类机械,其负载往往是变化的,为保证流体输出压力恒定和节能,一般都是通过变频控制来实现的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

交流异步电动机变频-工频切换的探讨交流异步电动机变频-工频切换的探讨The Discussion on AC Asynchronous Motor of VF to WF Switching摘要:为减少电机启动电流对电网的冲击和摆脱电网容量对电机启动的制约,有用户提出用变频器启动,升到50Hz后切换至工频,变频器再去启动其它电机。

本文就如何切换才能避免产生冲击电流,避免对电动机以及整个系统的电气性能和机械性能造成损害,进行了深入的分析,并通过多次试验找到了解决途径,继而开发成了正式成品。

关键词:交流异步电动机变频转工频无冲击切换Abstract:In order to reducing the restriction of motor starting current to power network and getting rid of the limitation of net ing variable-frequency starting was put forwards.This paper has a deep analysis on how to avoid the impulse current,and the harm of impacting to electrical performance and mechanical properties in whole system.Also by multiple tests found the way,and developed the formal product.Key words:Ac asynchronous motor VF to WF Non-impact switching1.问题的提出为减少电机启动电流对电网的冲击和摆脱电网容量对电机启动的制约,有用户提出用变频器启动,升到50Hz后切换至工频,变频器再去启动其它电机。

虽然这种切换思想备受争议,但却在一些场合得到了一定的应用,如:一拖多的供水控制系统、拉丝机系统、钻机系统等。

变频运行的电动机切换成工频运行的主电路如图1所示。

切换的基本过程只有2个:(1)断开接触器KM2,切断电动机与变频器之间的联系;(2)接通接触器KM3,将电动机投入到工频电源上。

根据上述两个过程的先后顺序的不同,而有两种切换方式:“先投后切”和“先切后投”。

图1切换控制的主电路先投后切的切换方式只能用在具有同步切换控制功能变频器中,这种方法在中、高压变频器中得到了成功的应用。

而现在低压变频器普遍采用的是两电平的主回路结构,正是这种主电路结构决定了其不能采用先投后切的控制方式只能采用先切后投的控制方式。

做电机工变频转换时大多会遇到过这样的情况:电机由变频运行状态直接向工频运行状态切换时有时会产生特别大的冲击电流,能达到其直接启动电流的两倍,约为其额定电流的十四五倍,但有的时候却几乎没有电流冲击;而断开变频一段时间后再转向工频时就不会再出现太大的冲击电流,延时的时间越长出现的冲击电流的峰值就会越小。

这是为什么呢?2.问题的分析三相电动机正常运行时,以同步转速旋转的主磁场在定子三相绕组内感应对称的三相电动势。

若断开电源后,主磁场消失,但曾经被主磁场磁化的转子铁芯依然存在剩磁,与此同时由于惯性转子依然高速旋转,在定子线圈产生的感应电动势并不会在极短的时间内消失,只是有所衰减。

图2是一37KW电机两相之间,在断开变频器输出前、后的的定子绕组的电压波形,由此可看出,断开电源后定子线圈的感应电动势逐渐衰减的过程。

图3是图2的展开,仔细观察该图可以看出,随着转速的降低,转子绕组电压频率也在缓慢的下降。

图2定子电压衰减波形1图3定子电压衰减波形2由于变频器输出的是PWM波,其相位不易观察,测得在工频状态下的电压波形进行进一步的分析。

因为变频器50Hz时的输出电压与工频电压作用在电机上基本时等效的,并不影响分析结果。

图4是一2.2KW电机在工频电源下突然断开电源后的电压波形图,由该图可以看出,电压波形没有跳变,所以断开瞬间感应电动势与电源电压是同相位的,其幅值也是基本相等的。

随着剩磁的慢慢消失,电压幅值逐渐降低,同时伴随着转速的降低感应电动势的频率逐渐下降,其相位也逐渐与电源相位拉开。

频率越低,单位时间内拉开的相位差也就越大。

图4电机在工频下断开电源后的电压波形据此,绘出断电后电机感应电压Ud在极坐标下衰减的向量示意图,如图5中Ud所示图5极坐标下的电机感应电压衰减示意图从图4和图5中可以看出,瞬间断开电源后,电机感应电压有所衰减,同时感应电压与工频电源电压的相位已开始拉开,不同时刻投入工频电源,将会产生不同的△U。

图6是电机重新投入电源时的等值电路和相量图。

图6电机重新投入电源时的等值电路和相量图图中U工频电源电压Ud电动机定子线圈的感应电动势△U压差Xs电源等效电抗,包括线路和前级变压器Xm电机等效电抗θ工频电源电压与电动机定子线圈的感应电动势两者之间的夹角△U就是系统和电动机共同承受的电压。

切换瞬间电动机所承受的电压为Um,Um=△U×Xm/(Xm+Xs)。

为设备安全考虑,可把电动机所承受的电压控制在1.2倍电动机的额定电压(UN),即Um=△U×Xm/(Xm+Xs)≤1.2UN取Xm/(Xm+Xs)=0.9则△U≤1.2UN/0.9=1.33UN≈1.33U如忽略感应电压幅值的变化,则θ应小于83.4°。

变频器输出电压起始相位具有随机性,只是保证了相与相之间的电压相位差为120°。

当其输出频率上升到50Hz后,进行变频转工频的切换,如果该时刻变频器的输出正好与工频电源的相位相差180°,切除变频后立即投入工频,△U将达到近两倍的工频电压,远远超过了其允许电压的1.33倍。

△U过大将产生很大的冲击电流,直接作用于切换系统和电动机,这不但导致切换失败,甚至可能导致电机和切换系统的损坏。

假设在切换时刻变频器输出的相位与工频电源是相同的,在图7中,以C为圆心,以1.33U为半径绘出A-B,其右侧为投入工频电源的安全区域。

这样我们就得到C-E、F-G、H点以后三个安全投入工频电源的时间范围。

图7重新投入电源的安全区域3.解决方案所有的切换都应保证,变频器拖动和工频电源拖动电动机的转向应该是一致的。

通过以上分析可以看出C-E、F-G、H点以后三个安全投入工频电源的时间范围,都是由相位和幅值共同作用的结果。

我们也还可以分别从相位和幅值两个方面入手来寻求解决办法。

方法一:设法降低感应电动势的幅值,待其降到其幅值小于0.33U后切入工频。

方法二:选择合适的时刻,在电动机感应电动势的相位与工频电源的相位差值较小的时刻切入工频电源。

在前面的分析中知道电机承受的电压Um=△U×Xm/(Xm+Xs)。

如在回路中串入一电抗承担一定得电压,使电动机承担的电压在允许范围之内,这样就得到了另一种方法:方法三:在回路中串入电抗,延时后将其短路掉。

3.1降低感应电动势的幅值依赖时间的推移来降低电动势幅值的方法是不可取的。

因为随着时间的推移,转速也在快速的下降,转差的增大将不太有利于启动电流的减小。

对图1的切换控制主电路进行优化,得到如图8所示的切换控制主电路2。

图8切换控制主电路2切换过程如下:(1)断开接触器KM2,切断电动机与变频器之间的联系;(2)接通接触器KM4,为电动机感应电动势提供释放通路;(3)断开接触器KM4;(4)接通接触器KM3,将电动机投入到工频电源上。

图9是KM4作用对电动势影响对比图。

由图9可以看出,KM4提供通路的作用时间约为300ms,作用后该时刻与一般状态同一时刻的感应电动势幅值相比幅值小了很多。

适当控制KM4的作用时间,让其幅值减小到额定电压的三分之一以下就可以了。

这样,即使切换至工频电源时刻感应电动势与工频电源的相位相差180°,△U也不会超出其许可的安全范围了。

在KM4的作用过程中,会加快电机的转速下降,但通过试验得知,KM4的作用对电机转速的影响比对感应电动势幅值的影响要显得多。

此方法简单易行,安全可靠,成本增加较小,但仍存在不小的电流冲击。

通过试验和现场测试,此种切换方法的冲击电流约为额定电流的3-5倍。

图9KM4作用对电动势影响对比图3.2在回路中串入电抗其电路如图10所示。

图10切换控制主电路3切换过程如下:(1)断开接触器KM2,切断电动机与变频器之间的联系;(2)接通接触器KM4,在电源与电机间串入L;(3)接通接触器KM3,将L短路掉,将电动机投入到工频电源上。

(4)断开接触器KM4;完成切换通过合理设计的L参数,电机分担的电压就可以控制在允许范围之内,顺利完成切换。

此切换方法控制简单,较为安全。

但电抗器体积庞大,成本增加较多。

冲击峰值较大,但持续时间短。

通过试验和现场测试,此种切换方法的冲击电流峰值约为额定电流的4-5.5倍。

3.3相位检测该方法应首先保证KM2的断开时刻变频器的输出与工频电源是同相位的。

图7中C-E 时间的长短取决于感应电动势频率的变化,而感应电动势的频率是由电机的转速决定的。

断电后电机及其拖动系统处于自由制动过程。

根据电力拖动原理,在自由制动过程中,转速的基本表达式是:(1)式中:n—t秒时刻的转速;n1—电动机停机瞬间的转速;τp—电机拖动系统的机械时间常数,其大小主要和拖动系统的惯性大小有关。

按照过渡过程的一般规律,拖动系统的机械时间常数τp约为系统自由停机时间的三分之一。

各种系统自由停机的时间是不同的,有的自由十几秒的时间,而有的就长达十几分钟甚至几十分钟。

在停机时间较长的系统中,在同相位时刻断开KM2接通KM3,可以比较容易的在C-E的时刻内完成。

因为其时间较长,接触器KM2、KM3的动作时间可以忽略。

但在停机较快的系统中,必须考虑接触器的动作时间。

接触器的动作时间往往决定着切换控制的成败。

因感应电动势的频率与电机转速是成正比关系,所以在自由制动过程中,电动机感应电动势的基本表达式可依据公式(1)写成:(2)式中:f—t秒时刻的转速;f1—电动机停机瞬间的转速;τp—电机拖动系统的机械时间常数由公式曲线分别作出τp=20s、60s、120s的电动机感应电动势频率衰减曲线,如图11所示。

图11τp=20s、60s、120s感应电动势频率衰减曲线由图11可以看出随着时间的推移,感应电动势的相位与工频电源的相位逐渐拉开,τp 越小拉开越快,τp=20s的t1时刻仅比初始动作时间推迟了40ms的时间,但与工频相比相位差已经几乎达到了90°,这时的△U就会较大,有可能造成切换的失败。

但τp=120s的t1时刻比初始动作时间推迟了80ms的时间,与工频相比相位差只有60°左右,△U就不会超过工频电源电压,可以安全的切换。