最新化学沉锡工艺流程

沉锡工艺原理简介

沉锡工艺原理简介

沉锡工艺是一种常用于电子制造业的表面处理方法,其原理是利用熔点较低的

锡与金属基材发生反应,形成一层薄而均匀的锡层。

具体原理如下:

1. 清洁表面:首先,需要将待处理的金属基材表面进行清洁,以去除油脂、氧

化物等杂质,保证良好的接触性。

2. 浸锡液:将含有熔点较低的锡的合金溶液(通常为锡-铅合金)制成锡浸液,用于浸润金属基材的表面。

3. 浸润反应:将清洁的金属基材浸入锡浸液中,使锡溶液与金属基材表面接触,并发生化学反应。

反应中,锡与金属基材发生互溶、互扩散,形成一层锡层。

4. 除锡剂处理:待锡层形成后,需要使用除锡剂将多余的锡液去除,以保证锡

层的均匀性。

5. 清洗与干燥:最后,对处理后的金属基材进行清洗,去除残留的化学物质,

并进行干燥,以得到最终的产品。

举例来说,假设我们要对一块印刷电路板(PCB)进行沉锡处理。

首先,我们

清洁PCB表面,去除油脂和氧化物。

然后,将PCB浸入锡浸液中,让锡溶液与PCB表面接触。

在浸润反应中,锡与PCB表面的铜导线发生互溶、互扩散,形

成一层薄而均匀的锡层。

接下来,使用除锡剂去除多余的锡液,并进行清洗和

干燥,最终得到一个表面覆盖着锡层的PCB,以提供更好的导电性和抗氧化性能。

沉锡基本工艺工作和问题处理

沉锡基本工艺工作和问题处理

沉锡是一种将锡融化后涂覆在金属表面上的工艺,常用于印刷电路板制造等领域。

具体的工艺步骤如下:

1. 准备工作:清洁金属表面,去除杂质和氧化物。

2. 准备锡料:将锡料熔化至适当温度,保持在一定范围内以保持流动性。

3. 涂覆锡料:将金属表面浸入熔化的锡料中,使其涂覆整个表面。

4. 接触时间:保持金属表面与锡料的接触时间适当,以确保锡层的均匀涂覆。

5. 去除多余锡料:将金属表面从锡料中取出,使多余的锡料自然滴落。

6. 冷却固化:待涂覆的锡料自然冷却,形成坚固的锡层。

在沉锡过程中常会遇到一些问题,需要及时处理:

1. 锡层太厚或不均匀:可能是由于接触时间不足或锡料温度不恰当。

解决方法是调整接触时间和锡料温度,确保涂覆均匀。

2. 锡球:在沉锡过程中,锡料容易形成小球状,无法均匀涂覆。

可以尝试调整锡料的温度和浸泡方式,避免锡球的产生。

3. 氧化:金属表面没有清洁干净或未及时涂覆锡料可能导致氧化的问题。

应确保金属表面干净,及时涂覆锡料,避免氧化的发生。

4. 粘附不良:可能是由于金属表面没有充分清洁或锡料质量不佳。

应仔细清洁金属表面,并使用质量良好的锡料。

以上是沉锡的基本工艺和问题处理的一般步骤和方法,具体处理方法可以根据实际情况进行调整。

化学沉锡工艺流程.ppt

4.酸当量控制为3.0±1.0N

5.药液出现沉淀时的再生处理:

⑴ 将槽液移至备用桶中,冷却至室温后加入冰袋,使进一步

冷却至15-20℃ 并静置12-24小时。

14

⑵ 待溶液中铜杂质充分结晶析出后,用过滤袋进行过滤回工 作槽液位不够添加原液,其结晶物挤干后丢弃。 五、产品性状

外观: 半透明状液体 比重: 1.15-1.2g/ml(25℃) PH值: ≤ 1 包装: 25KG/TK 六、注意事项 1.使用时请佩戴手套、安全眼镜,万一药液沾到眼睛时,请用清 水冲洗15分钟以上,并至眼科诊所诊治。 2.请放置阴凉处,并防止日晒,以防止产品变质。 七、废液处理 化学锡镀液为含无机盐、锡盐及混合酸性材料之混合物,可 用苛性钠(NaOH)将PH值调整至9.0以上,使锡、铜金属静置沉 积,经过滤后,用稀硫酸将PH值调整至6.0-8.0后排放,排放标准 另须参照当地环保标准。

4

5

微蚀剂—双氧水体系

一、系统简介

双氧水-硫酸体系是一种咬蚀速度比较稳定的微蚀剂,对铜的 表面进行轻微的蚀刻,能确保完全清除铜箔表面的氧化物。

二、使用方法

1.浴组成:

30%的微蚀剂(PSH-1630)

2.建浴程序(100L建浴时):

1.将50L纯水放槽中

2.PSH-1630微蚀剂30L

3.加纯水至100L搅拌均匀

7

8

9

铜面活化剂 PSH-2200P

一、使用方法 1.建浴标准: PSH-2200P:150 ml/L 2.操作条件:

3.槽液维护: 预浸槽液温度维持至少22℃ ,且不断搅拌循环。

二、槽液控制 化验分析酸当量偏低,可直接加入PSH-2200P,每月更换一次槽 液,依酸度含量补加。

化学镀锡水特性及工艺流程

化学镀锡水是一种用于化学镀锡行业的专用液体Q/YS.402(贻顺),可用于紫铜,黄铜,铍铜等铜合金表面进行化学镀锡,锡镀层为光亮银白色,可增加铜的焊接性和装饰性,不影响导电性,可用于电子工业,家具器具,食品包装等方面。防氧化,增加铜工件美观,产品无毒无重金属,盐雾测试大于45小时不生锈。不需电镀设备,只需浸泡,方便简单。

其中微蚀---用10%盐酸浸2~3分钟。

化学镀锡----沉锡温度20~30摄氏度,沉锡时间15~30分钟,镀锡过程中要轻搅拌镀液或轻轻翻动工件。可以重复浸泡增加锡层厚度.

五、注意事项:

微蚀后的铜工件,水洗后要及时放入镀锡液中,以防止铜表面再次氧化而影响镀层质量.

三、产品指标:

比重 1.04~1.05

PH 1.0~1.2

外观 无色透明液体

四、化学镀锡工艺:

铜件除油---抛光---两道水洗---微蚀---两道水洗---化学镀锡---热水洗----两道水洗----冷风吹干----检测。

一、产品编号:(贻顺)Q/YS.402

二、产品特点:

产品可用于紫铜,黄铜,铍铜等铜合金表面进行化学镀锡,锡镀层为光亮银白色,可增加铜的焊接性和装饰性,不影响导电性,可用于电子工业,家具器具,食品包装等方面。防氧化,增加铜工件美观,产品无毒无重金属,盐雾测试大于45小时不生锈。不需电镀设备,只需浸泡,方便加入2%的镀锡添加剂,搅拌均匀后可继续使用。

化学沉锡水

化学沉锡水化学沉锡水是一种用于沉积锡金属的溶液,在电子工业和电镀行业中被广泛应用。

沉锡是将锡金属从溶液中沉淀出来并附着在基材表面的过程。

本文将介绍化学沉锡水的制备方法、工艺条件以及其应用。

化学沉锡水的制备方法有很多种,其中最常用的方法是将含锡盐的溶液与还原剂反应得到沉锡水。

常见的含锡盐有氯化锡、硝酸锡等。

还原剂可以选择亚硫酸氢钠、亚硫酸钠等。

制备过程中需要控制反应条件,如温度、pH值等,以获得理想的沉锡效果。

化学沉锡水的工艺条件对沉积锡金属的质量和效率有很大影响。

首先,溶液中锡的浓度要适中,过高或过低都会影响沉锡效果。

其次,反应温度通常在50-70摄氏度之间,过高或过低都会降低沉锡效率。

此外,溶液的pH值也需要控制在一定范围内,通常为2-4之间。

这些条件的选择需要根据具体应用需求和实际情况来确定。

化学沉锡水在电子工业和电镀行业中有重要的应用。

首先,在电子工业中,沉锡是制备电路板的重要工艺之一。

通过在电路板表面形成一层均匀的锡层,可以提高电路板的导电性能和耐腐蚀性能,同时也有助于焊接过程中的锡膏润湿和焊点形成。

其次,在电镀行业中,沉锡也是常见的工艺之一。

通过将锡沉积在金属基材上,可以提高基材的耐腐蚀性能、装饰性能和焊接性能。

除了在电子工业和电镀行业中的应用,化学沉锡水还有其他一些应用。

例如,在冶金工业中,沉锡可以用于提取金属锡和回收废锡。

此外,在某些化学实验中,沉锡也可以作为还原剂或催化剂使用。

化学沉锡水是一种用于沉积锡金属的溶液,通过合适的制备方法和工艺条件,可以实现对锡金属的高效沉积。

它在电子工业和电镀行业中有广泛的应用,能够提高材料的性能和实现特定的工艺要求。

同时,化学沉锡水还有其他一些应用领域,具有广阔的发展前景。

铝合金沉锡工艺流程

铝合金沉锡工艺流程英文回答:Aluminum alloy soldering is a process used to join aluminum components using a tin-based solder. This process is commonly used in industries such as automotive, aerospace, and electronics. The soldering process involves several steps, including surface preparation, flux application, soldering, and post-soldering cleaning.The first step in the aluminum alloy soldering process is surface preparation. This involves cleaning the surfaces of the aluminum components to be soldered. This is important because any dirt, grease, or oxide layer on the surface can prevent proper solder adhesion. Surface cleaning can be done using solvents, mechanical methodslike sanding or wire brushing, or chemical methods like acid cleaning.After surface preparation, flux is applied to thealuminum surfaces. Flux is a chemical compound that helps remove the oxide layer on the surface and promotes solder wetting. It also prevents further oxidation during the soldering process. Flux can be applied using a brush, spray, or by dipping the components into a flux bath.Once the flux is applied, the aluminum components are heated using a soldering iron or a soldering station. The soldering iron is heated to a temperature that issufficient to melt the solder but not too high to cause damage to the aluminum components. The solder is then applied to the joint, and the heat from the soldering iron melts it, creating a bond between the aluminum components.After soldering, it is important to clean the soldered joint to remove any flux residue or excess solder. This can be done using solvents, ultrasonic cleaning, or mechanical methods like brushing. The cleaning process ensures thejoint is free from any contaminants that can affect its performance or appearance.中文回答:铝合金沉锡是一种使用锡基焊料将铝制件连接起来的工艺。

化学沉锡工艺流程(二)

引言概述:化学沉锡是一种常用的表面处理工艺,通过在金属表面形成一层锡膜,用于增强金属的耐腐蚀性能和提高焊接性能。

本文将详细介绍化学沉锡工艺流程,包括准备工作、预处理、沉锡液选择、沉锡操作步骤和质量控制。

正文内容:一、准备工作1.清洗工艺:清洗工艺对于化学沉锡的效果至关重要。

使用适当的清洗剂,如去污剂、酸洗剂和碱洗剂,去除金属表面的油污和氧化物。

2.表面预处理:对于一些特殊材料,如铁、铜等,需要采用机械或电化学方法进行表面预处理,如研磨、抛光或电镀等,以获得更好的沉锡效果。

3.防护措施:在进行化学沉锡操作前,需要采取必要的防护措施,包括佩戴手套、护目镜和呼吸器等,以保证工作人员的安全和健康。

二、预处理1.去除氧化物:在进行化学沉锡之前,需要将金属表面的氧化物完全去除,可采取使用强碱或酸洗等方法。

2.去除油污:金属表面的油污会影响沉锡的效果,需使用去污剂进行彻底清洗。

3.表面激活:部分金属材料需要激活处理,以增强其表面的化学活性,可采用表面活化剂或电化学方法进行处理。

三、沉锡液选择1.液体成分:化学沉锡液的成分通常包括锡盐、络合剂、缓蚀剂和酸碱调节剂等。

根据所要沉锡的材料和要求,选择适当的液体成分配方。

2.处理温度:沉锡液的处理温度对于沉锡效果十分重要,一般在5070摄氏度之间,需根据材料进行调整。

3.沉锡速度:沉锡速度影响着沉锡层的均匀性和厚度,需根据具体要求确定合适的沉锡速度。

四、沉锡操作步骤1.沉锡槽准备:根据沉锡液配方,调整沉锡槽的温度和液位,确保沉锡液的质量和稳定性。

2.温度控制:根据材料和沉锡液的要求,控制好沉锡液的温度,通常在工艺要求的温度范围内保持稳定。

3.沉锡时间:根据所要沉锡的材料和要求,控制好沉锡的时间,确保得到均匀且适当厚度的锡层。

4.沉锡速度:根据沉锡液的配方和工艺要求,调整沉锡速度,以保证沉锡层的均匀性。

5.冲洗处理:在完成沉锡操作后,需要对工件进行冲洗处理,去除残余的沉锡液和化学药剂。

一种沉锡药水及线路板沉锡方法与流程

一种沉锡药水及线路板沉锡方法与流程沉锡药水是一种用于线路板沉锡的特殊溶液。

沉锡是一种电子制造过程中常见的技术,它可以提供电路板的保护,并帮助提高焊接可靠性。

本文将介绍一种沉锡药水的制备方法及相应的线路板沉锡流程。

首先,制备沉锡药水需要的材料有:锡片、纯水、酒精以及相应的药剂。

药剂的主要成分可以根据不同厂家和具体需求而有所差异,但一般包含活性剂、助焊剂和腐蚀抑制剂等。

制备沉锡药水的步骤如下:1. 将锡片研磨成细小的颗粒状,这有助于提高药水中的锡溶解速度。

2. 在容器中加入适量的纯水,并加热至适当温度。

温度的选择应根据具体的药剂要求进行调整。

3. 将锡片颗粒加入热水中,并搅拌均匀,直至溶解完全。

4. 将药剂按照指定比例加入溶解的锡水中,并持续搅拌,以确保药剂充分溶解。

5. 最后,加入一定量的酒精,用于调整药水的粘度,以便于后续的操作。

完成沉锡药水的制备后,接下来是线路板的沉锡方法与流程。

以下是常见的沉锡流程:1. 表面处理:线路板的表面应清洁干净,以确保沉锡过程中焊锡的质量。

常用的表面处理方法包括去油脂、去氧化、去污垢等。

2. 沉锡涂覆:将制备好的沉锡药水均匀涂覆于线路板的焊盘和焊脚区域。

3. 预热:将涂覆好的线路板放入预热炉或烘箱中进行预热,以挥发药水中的溶剂,并提升焊锡温度。

4. 熔化焊锡:将预热过的线路板放入炉子中,加热至焊锡熔点温度,使焊锡液化并覆盖焊盘和焊脚。

5. 冷却固化:将熔化的焊锡冷却至室温,焊锡将形成坚固的连接,完成沉锡过程。

以上是一种沉锡药水及线路板沉锡方法与流程的简要描述。

通过严格按照上述步骤进行操作,可以提高线路板的质量和稳定性,确保焊接的可靠性。

值得注意的是,由于沉锡药水的制备和线路板的沉锡过程涉及到化学品和高温操作,务必遵循相关的安全操作规范,以确保工作安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、产品性状

外观:无色透明液体 包装:25KG/TK 四、注意事项 使用时请佩戴手套、安全眼镜,万一药液沾到眼睛时,请用清 水冲洗15分钟以上,并至眼科诊所诊治。

内容 活化剂分析方法

目的 酸当量分析

药品 Bromocresol gree指示剂 0.1N NaOH

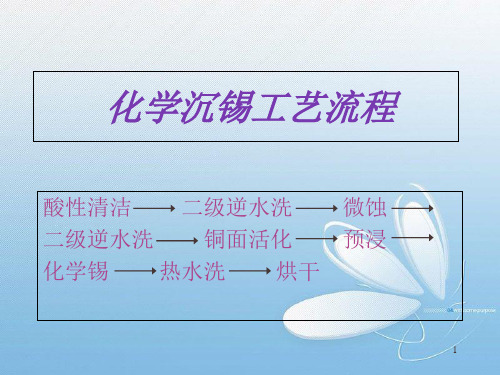

化学沉锡工艺流程

酸性清洁剂 PSH-1640

一、系统简介 PSH-1640 清洁剂用于去除铜面之轻度油脂及氧化物,使铜面

清洁及增加润湿性。其优点为水洗性良好,不攻击电路板的防焊 油墨及影像干膜。 二、使用方法 1.建浴标准:

PSH-1640:100 ml/L 2.操作条件:

温 度: 45℃ (40-50℃ ) 时 间: 3分钟(2-4分钟) 槽材质: 使用PVC或P.P材质 加热器: 石英加热器 过 滤: 10-20 μm PP滤心,3-4 turn-over/hr 搅 拌: 过滤循环 水 洗: 2 段水洗 3.槽液维护:

内容 酸性清洁剂PSH-1640分析方法

目的 酸强度分析

药品 甲基橙指示剂

1N NaOH

器具

分析 方法

计算 控制 范围

50ml量筒 10ml移液管 250ml锥形瓶 50ml滴定管 1.取10ml样品,用50ml去离子水稀释; 2.加3-5滴甲基橙指示剂 ; 3.用1N NaOH滴定。

终点:无色—淡红色 计算:酸强度N= NaOH浓度系数X NaOH滴定量 X0.1欲增加处理液1%浓度须加入1%体积比的原液

1.正确吸取样品5ml于250ml锥形瓶; 2.加50ml DI水; 3.加50%硫酸5ml; 4.使用0.1N高锰酸钾滴定至终点,滴定量=V ml。

终点:无色—红紫色,红紫色30秒以上不消失 双氧水含量(%)=V×2.77 双氧水补充量(ml)=(建浴浓度-分析值)×槽容积×10

2-4%

铜面活化剂 PSH-2200P

器具 20ml移液管 250ml锥形瓶

分析方法

1.吸管正确地吸取5ml处理液置于250ml锥形瓶并加入约 150ml纯水;

2.以5-10滴Bromocresol gree指示剂 (0.1%溴甲酚绿溶于 酒精),以0.1 N NaOH标准液滴定至颜色变蓝色即为终点。

计算

滴定毫升数×0.02=酸当量 每升PSH-2200P原液酸当量为1N

二、槽液控制 1.锡浓度调整控制为12± 5g/L 2.酸当量控制为1.5± 0.5N 3.生产时槽液应该循环连续过=3.177×V(ml)

控制范围 Cu2+<20g/L

内容 微蚀液分析方法

目的 硫酸含量分析

药品 甲基橙(M.O)指示剂(0.1%) 0.1N NaOH

器具 1ml球型吸管 250ml锥形瓶 250ml滴定管

分析 方法

计算 控制 范围

1.正确吸取样品1ml于250ml锥形瓶; 2.加纯水100ml及甲基橙(M.O)指示剂3-5滴; 4.使用0.1N NaOH滴定至终点,滴定量=V ml。

0.4-0.7N

微蚀剂—双氧水体系

一、系统简介 双氧水-硫酸体系是一种咬蚀速度比较稳定的微蚀剂,对铜的

表面进行轻微的蚀刻,能确保完全清除铜箔表面的氧化物。 二、使用方法

1.浴组成: 30%的微蚀剂(PSH-1630)

2.建浴程序(100L建浴时): 1.将50L纯水放槽中 2.PSH-1630微蚀剂30L 3.加纯水至100L搅拌均匀

终点:红色—橙黄色 硫酸含量(%)=V×0.1×2.67 硫酸补充量(ml)=(建浴浓度-分析值)×槽容积×10

2-4%

内容 微蚀液分析方法

目的 双氧水含量分析

药品 0.1N高锰酸钾

50%(V/V)硫酸

器具 50ml量筒 10ml刻度吸管 250ml锥形瓶 50ml滴定管

分析 方法

计算 控制 范围

控制范围 0.1-0.2N

预浸液

一、使用方法 1.建浴标准: PSH-2200 50L:DI水 50L 2.操作条件: 温 度: 27℃ (22-32℃ ) 时 间: 1-2分钟 槽材质: P.P材质 加热器: 石英加热器 过 滤: 用小于5um孔径滤心连续过滤 3.槽液维护: 1)固定添加: 每生产板15㎡需添加化锡原液约1l 2)换槽标准: 每月更换一次槽液

一、使用方法

1.建浴标准:

PSH-2200P:150 ml/L

2.操作条件:

类别

范围

最佳

温度

22-32℃

26℃

酸当量

0.1-0.2N

0.15N

时间

1-2min

1min

槽材质

PVC或P.P材质

过滤

10-20 μm PP滤心,连续过滤

搅拌 3.槽液维护:

过滤循环

预浸槽液温度维持至少22℃ ,且不断搅拌循环。 二、槽液控制

内容 微蚀液化学分析方法

目的 铜含量分析

药品 器具

0.05M EDTA PAN指示剂 PH=10缓冲液 50ml量筒 1ml移液管 250ml锥形瓶 50ml滴定管

分析方法

1.取1ml槽液加入250ml锥形瓶中,加纯水约30ml; 2.加PH=10缓冲液20ml; 3.加PAN指示剂5-6滴; 4.用0.05M EDTA滴定至终点,消耗体积为V ml。

1)固定添加: 处理1 ㎡需添加PSH-1640 约20ml

2)分析校正: 依照“酸性清洁剂 分析方法”分析校正

3)换槽标准: 2 turn-over 换槽,或每15天更换一次槽液

三、槽液控制: (略) 四、产品性状

外观: 无色透明液体 比重: 1.18g/ml(25℃) P H:〈1 包装: 25L/TK 五、注意事项 1.酸性清洁剂PSH-1640是酸性腐蚀性液体,请避免身体直接接触, 请小心使用。 2.使用时请佩戴手套、安全眼镜,万一药液沾到眼睛时,请用清 水冲洗15分钟以上,并至眼科诊所诊治。 3.产品储存请放置阴凉处,并防止日晒,以防止产品变质。

3.操作条件: 温 度: 25-30℃ 浸渍时间: 30-90S 抽 风: 需要 搅 拌: 机械或Air 材 质: PP.PE.PVC

4.浴管理:

1)补充量: 每处理10 ㎡板添加微蚀剂1L 2)换槽标准: Cu2+<20g/L 三、包装

PSH-1630 25L/桶 四、注意事项

使用时请佩带安全眼镜,防护手套及安全衣。