品质管理8D报告单模板(品管8D报告)

8D报告模板2024

验证数量:

验证有效性

验证标记(实物、包

装):

预防再发生应采取的措施

问题关闭

负责人/日期 :

预计纠正措施完成日期

负责人/日期 :

负责人/日期

负责人/日期 :

负责人/日期

意见:

负责人/日期 :

DISCIPLINE 1

不良处理小组

DISCIPLINE 2

①客户名称:

小Байду номын сангаас领导: 成员:

②反馈时间:

③产品名称及型号:

④是否重复发生:Yes □ No □

⑤问题现象(图片)

品质问题改善跟踪报告

内部成员

问题描述(尽量详细)

DISCIPLINE 3

①初步原因分析:

初步原因分析和临时对策

范围批次号:

总数量:

负责人/日期 : 负责人/日期 :

负责人/日期

负责人/日期 :

负责人/日期

法: 环: 流出原因1永久改善措施

人: 机: 料: 法: 环: 流出原因N改善措施:

人: 机: 料: 法: 环:

DISCIPLINE 6

验证订单号:

验证方法:

验证严加抽检结论:

DISCIPLINE 7

工艺改善(文字+ 图): 治具改善(文字+ 图): 制度改善(文字+ 图): 流程改善(文字+ 图):

DISCIPLINE 4

①产生问题根本原因分析:

处理方案:

处理方案: 处理方案:

产生原因1:

产生原因2:

产生原因N:

②流出问题根本原因分析:

流出原因1:

流出原因2:

流出原因N:

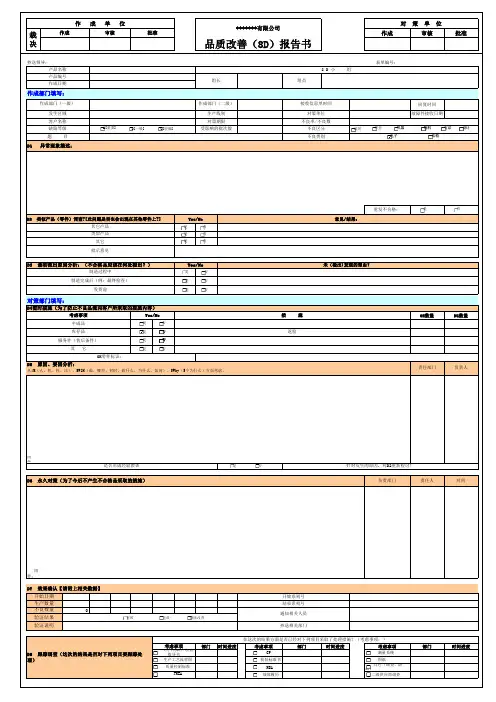

品质改善8D报告书

图纸 其它(调查、防

错) 二级供应商调查

部门

时间进度

作成单位

裁

作成

决

审核

批准

抄送领导: 产品名称 产品编号 作成日期

作成部门填写:

作成部门(一级)

发生区域

客户名称 缺陷等级

题

目

D1 异常现象描述:

A[重要]

B[一般]

C[轻微]

*******有限公司

品质改善(8D)报告书

组长

组员

8D小 组

对策单位

作成

审核

批准

表单编号:

作成部门(二级)

生产线别 对策期限 受影响的批次数

重发不合格:

是

否

意见/结果:

未(检出)发现的理由?

措

施

返检

OK数量

NG数量

责任部门

负责人

附 件:

是否形成经验教训

D6 永久对策(为了今后不产生不合格品采取的措施)

是

否

针对发生的原因,对D2重新检讨!

负责部门

责任人

时间

附 件:

D7 效果确认【请附上相关数据】

开始日期

生产数量

不良数量

0

验证结果

有效

验证说明

制造完成后(例:最终检查) 发货前

Yes/No

是

否

是

否

是

否

对策部门填写:

D4暂时措施(为了防止不良品流向客户所采取的措施内容)

考虑事项

Yes/No

半成品

是

否

库存品

是

否

服务件(售后备件)

是否其它是否OK零件标识: D5 原因、要因分析: 从4M(人、机、料、法)、5W1H(谁、哪里、何时、做什么、为什么、如何)、5Why(5个为什么)方面考虑。

8D报告模板 8DReport

.所有的证据请编号与8D内容对应

例如:

D2.不良照片

D3.挑选指导书/断点标识照片/断点批次信息

D4.原因分析

4.1发生原因的相关作证

4.2流出原因的相关作证

4.3系统原因的相关作证

D6.改善措施

6.1.1措施1的佐证

6.1.2措施2的佐证

6.2.2....

D7预防措施

7.1相关变更文件的截图并圈出变更点

Implementation date/实施日期

Update of Design FMEA no./设计FMEA更新更新的文件需要截图并用红色方框圈出放在附件作为佐证

Update of Process FMEA no./过程FMEA更新

Update of Control plan no./控制计划更新

临时性的100%检验

Poka Yoke

表格图表法(适用于时间周期细节分析)

通过过程能力研究(Ppk, Cpk)验证措施有效性

测量系统能力研究(R&R)

6Implemented corrective action(s)/实施的改善措施

1.发生原因的改善

1.1措施1

1.2措施2

2.流出原因的改善

2.1措施1

Revision 8D-Report/8D报告版本

Revision Datum / Date/日期

Drawing no./图纸号

Drawing revision图纸版本

00

Part name/产品名称

XXX

Plant(s)/工厂

Quantity delivered /交付数量

与投诉信保持一致

Quantity claimed/投诉数量

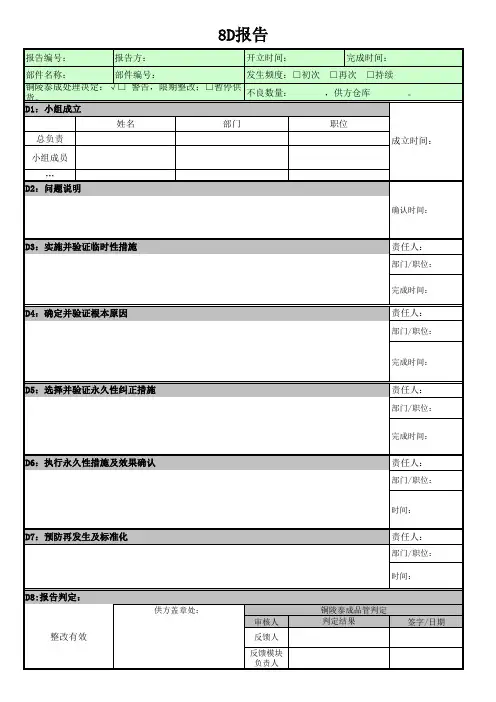

8D报告范本

责任人:

部门/职位: 完成时间:

D4:确定并验证根本原因

责任人:

部门/职位:

完成时间:

D5:选择并验证永久性纠正措施

责任人:

部门/职位: 完成时间:

D6:执行永久性措施及效果确认

责任人:

部门/职位:

时间:

D7:预防再发生及标准化

责任人:

部门/职位: 时间:

D8:报告判定:

供方盖章处: 审核人 铜陵泰成品管判定 判定结果 签字/日期

整改有效

反馈人 反馈模块 负责人

8D报告

报告编号: 部件名称: 报告方: 部件编号: 开立时间: 完成时间: 发生频度:□初次 □再次 □持续 ,供方仓库告,限期整改;□暂停供货。 不良数量: D1:小组成立 姓名 总负责 小组成员 … D2:问题说明 部门

确认时间:

D3:实施并验证临时性措施

品质管理8D报告单模板(品管8D报告)

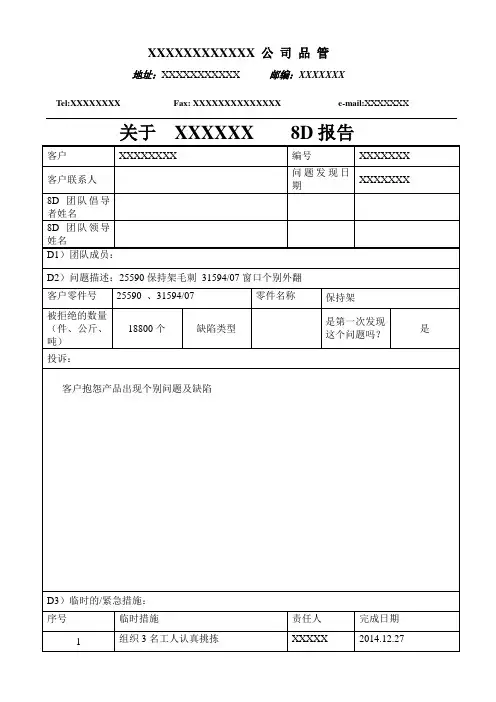

2014.12.27

2

4人去客户工厂挑拣

XXXX

2014.1.12

描述采取的其它的行动方案:(非质量问题的行动方案)

D4)根本原因

【D4-1】原因分析(从人、机、料、法、环、测等各方面查找潜在原因并确定根本原因。可附上鱼骨刺图等分析过程)

1.压坡工序模具上的框子定位不准,间隙有0.2mm

2.操作工没有把产品放正。

3.包装终检抽检没有检验出不合格产品。

1.故障件分析:

型号

25590

毛刺

31594/10

窗口外翻

2.确认根本原因:

公司已组成分析小组,小组认为:

4.A:压坡工序模具上的框子定位不准,操作工没有把产品放正。

5.B:包装终检抽检没有检验出不合格产品。

【D5】永久措施:

序

根本原因

永久措施

责任人

完成日期

完成情况

Tel:XXXXXXXXFax:XXXXXXXXXXXXXXe-mail:XXXXXXX

XXXXXXXXXXXX公司品管

地址:XXXXXXXXXXX邮编:XXXXXXX

关于XXXXXX8D报告

客户

XXXXXXXX

编号

XXXXXXX

客户联系人

问题发现日期

XXXXXXX

8D团队倡导者姓名

8D团队领导姓名

系统性的预防建议

相关文件或内容

责任人

完成日期

完成情况

FMEA

控制计划

系统文件

标识和可追溯性程序ZC-Q-BZ01

操作指导书

附图片

图纸/规格

【D8】团队总结:通过本次问题,进行深刻整改,杜绝此类问题再次发生。

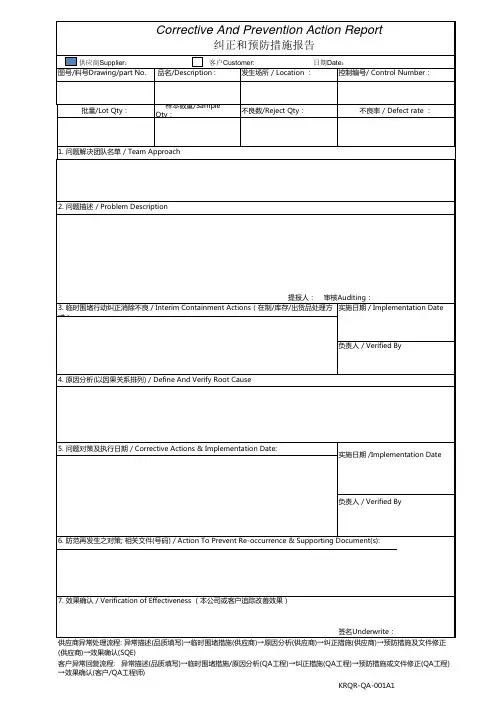

品质8D报告模板

批量/Lot Qty:

样本数量/Sample Qty:

不良数/Reject Qty:

不良率 / Defect rate :

1. 问题解决团队名单 / Team Approach

2. 问题描述 / Problem Description

提报人: 审核Auditing: 3. 临时围堵行动纠正消除不良 / Interim Containment Actions(在制/库存/出货品处理方 实施日期 / Implementation Date 式)

负责人 / Verified By

4. 原因分析(以因果关系排列) / Define And Verify Root Cause

5. 问题对策及执行日期 / Corrective Actions & Implementation Date:

实施日期 /Implementation Date

负责人 / Verified By 6. 防范再发生之对策; 相关文件(号码) / Action To Prevent Re-occurrence & Supporting Document(s):

Corrective And Prevention Action Report

纠客户Customer:

日期Date:

图号/料号Drawing/part No. 品名/Description :

发生场所 / Location :

控制编号/ Control Number:

7. 效果确认 / Verification of Effectiveness (本公司或客户追踪改善效果)

签名Underwrite: 供应商异常处理流程: 异常描述(品质填写)→临时围堵措施(供应商)→原因分析(供应商)→纠正措施(供应商)→预防措施及文件修正 (供应商)→效果确认(SQE) 客户异常回复流程: 异常描述(品质填写)→临时围堵措施/原因分析(QA工程)→纠正措施(QA工程)→预防措施或文件修正(QA工程) →效果确认(客户/QA工程师)

8D报告模板

——需要有责任人和完成时间 ——需要有责任人和完成时间

96h

★说明: 原因和对策确定的原则:四不放过原则 ①原因未查清不放过 ②责任人未受到处理不放过 ③责任人和周围员工未受到教育不放过 ④制定切实可行的整改措施没有落实不放过

D6.验证纠正措施

Verify Corrective Actions

5D

24h

D3.应急措施

Containment Action(s)

风险批次

抽检排除风险

围堵措施

24h

结论

1、成品库数量及批次

抽检2K不良1k,风险极高 100%挑选使用

出厂

2、组测的数量及批次

抽检2K不良1k,风险极高 100%挑选使用

出厂

3、AA的数量及批次

正常可用

4、COB的数量及批次

正常可用

5、SMT的数量及批次

正常可用

6、原材料库的数量及批次

正常可用

7、客户端批次及数量

正常可用

8、检验点批次及数量

正常可用

小结:库存重检确认污点不良率较高,且大部分为浅污点软件不可抓,存在一定出货风险; 故厂内在制&库存品已安排全部隔离

D4.识别问题根因

Identify Root Cause of the Problem

1.1 分析流程如下: 1、头脑风暴确 定潜在原因(至 少10条)

核算质量成本

感谢您的聆听!

汇报人:XXX

结论:(措施是否有效实施)

D7.预防措施标准化

Preventive Action(s)

二、加入到LL中(必填,以附件格式插入报告中)

三、事件回溯(必填,以附件格式插入报告中) 将之前验证的3-5条发生原因和流出原因(检验工序的

品质8D报告标准模板

品质8D 报告标准模板

小组负责人:管理者代表:8D 报告对象:

客户 供应商 公司内部报告编号:品质严重性: 非常严重 严重 轻微

报告日期: 客户/ 供应商名称:

涉及报告或文件:D1:成立改善

小组

D2:问题描述问题描述问题图片

1.

2.

3.

4.

D3:临时措施序号

临时措施要点及描述责任人完成日期结果确认

12

3

4

D4:根本原因

分析序号根本原因描述与分析责任人完成日期结果确认12

3

4

D5:永久性纠正措施序号永久性纠正措施描述责任人完成日期结果确认1

2

3

4

D6:纠正措施验证

序号纠正措施实际验证情况责任人完成日期结果确认1

2

3

4

D7:预防措施序号

预防措施具体描述责任人完成日期结果确认12

3

4

D8:批量验证/

团队激励

此项目原因分析准确,制定的永久性纠正措施验证可行有效。

承认小组的集体努力,对小组工作进行总结并祝贺,同时给予必要的物质和精神奖励。

质量管理8D质量改进报告模板

质量管理8D质量改进报告模板

1D:成立小组

1、成立时间:

2、人员分工:

3、实施计划:

2D:问题说明

1、特性失效模式分析:

、市场表现: 2、原因分析 3

C、朝柴发动机故障情况 4、现生产表现: 5、相关标准要求:

(说明:国家标准、企业标准、产品图纸、工艺文件、检验指导书等) 6、改进

目标:

现状: 目标: 3D:临时措施 1、现生产临时措施:

(说明:按控制要求及要素制定临时处理措施) 2、市场处理措施(方案):

(说明:如向朝柴提供维修及故障判定的指导性材料及维修用样件等,可向朝柴

采购部提报相关材料及样件,由朝柴采购部统一向朝柴品质控制部部提供书面指导

性材料)

4D:根本原因

1、从人(人的要求)、机(工装、设备、量检具等)、料(零部件、实物等)、法

(标准、产品文件、工艺文件等)、环(环境因素等)等方面进行分析(鱼刺图):

2、可能因素分析: (说明:通过市场和现生产调查、信息分析、故障件分析等):

(说明:所占比例指按故障模式排列情况及所占百分比、重要度等情况进行综合

分析,制定可能因素改进所占的比例要求,以便有针对性地对所占比例较大的因素

做为重点进行改进;各可能因素所占比例累加和为100%,无关因素为0%)

5D:制定措施并验证 1、实施计划:

2、措施早期验证:

生产验收、第三方检验报告、市场跟踪情况、现生产跟踪情况等,要有相关书面报告等验证材料做为附件)

3、市场处理方案:

(说明:以指导市场维修、故障判定等,同时保证市场维修服务用件为改进后零部件)

4、改进措施实施日期: 首台发动机出厂编号:

6D:实施永久性纠正措施

7D:预防措施。

2019年品管8d报告范例-word范文模板 (10页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==品管8d报告范例篇一:8D报告范例錯誤及材質不正確;正確規格顏色為灰白色,且內圓為網狀銅絲加鐵弗龍耐磨層;實際適用錯誤規格顏色為黃色,且內圓為光滑鐵弗龍耐磨層. 2.2.不良品與良品比對圖面 :3.1.對客人提出的問題點立即展開調查問題原因及對策 3.2.對已量產之成品暫時全部隔離 (12*58=696台)3.3.對庫存及線上未使用之凸緣軸承全部隔離,不可使用(004131-A2508+6698=7206PCS,004114-A2 438+2552=2990PCS)3.4.廠商清查庫存數並進行隔離,不可使用(004131-A2 5855PCS,004114-A2 3562PCS)14.1魚骨圖- NE201X/3000凸緣干式軸承不良Man人Material料4.2 Possible factor可能因素- Method 法: 4.2.1.ECR/ECO未按照流程操作4.2.2.圖面未標註相關重要信息4.3 Possible factor 可能因素– Man 人: 4.3.1. IQC檢驗員未嚴格遵守SOP 4.3.2.線上操作人員品質意識淡薄 4.3.3.品質重點不明確4.4 Possible factor 可能因素– Material料 : 4.4.1.測試物料與量產物料不一致 4.4.2.改變廠商未獲客人同意4.4.3.改變廠商未送樣給各單位確認26.1.2不良物料管制及改善落實到責任人; 預計完成日期12/20 責任人:白心順6.2.1生產前2小時提供首件給品保確認; 預計完成日期12/15責任人:歲明章6.2.2.成品打包前派專人負責外觀檢驗(焊接,塗裝,塑膠件外觀). 預計完成日期12/15責任人:歲明章6.3.1.焊接廠統計殘缺SOP提供給IE,IE將SOP補全. 預計完成日期12/21責任人:翟小軍/易峰 6.4.1建立相應獎懲制度,提高人員責任心; 預計完成日期12/15責任人:歲明章/吳志幸 6.4.2制定培訓計劃,對品保人員,操作人員進行培訓. 預計完成日期12/20責任人:章偉 6.5.1上線前宣導品質重點及不良履歷; 預計完成日期12/14責任人:歲明章/吳志幸/章偉6.5.2將品質重點列入SOP,定期更新補缺. 預計完成日期12/20責任人:易峰6.6.1 使用二氧化碳與氬氣混合氣體焊接,完成日期12/14,責任人,翟小軍6.6.2 焊接氣體供給方式由瓶裝改為管道.完成日期12/14,責任人,翟小軍7.2 每批量產前確認首件檢驗執行力度,預計完成日期12/157.3 每批產品管控改善和追蹤改善:進行中.持續進行3篇二:品质七大手法及8D报告品管七大手法品管七大手法是常用的统计管理方法,又称为初级统计管理方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A

重新制作压坡框子,配合间隙调整到0.05mm,对压坡操作工进行培训,确保操作时放到位。

XXXX

2014.12.20

良好

2

B

包装终检对该产品进行100%全检。

XXXX

2014.12.20

良好

【D6】验证长期纠正措施(以上的纠正措施是否解决了问题)

通过以上措施,可以把轴承保持架碰伤问题基本解决。

【D7】预防:(为防止类似的事情发生,对于相关的系统/工艺/策略进行必要的调整,以预防类似问题的再发生)

Tel:XXXXXXXXFax:XXXXXXXXXXXXXXe-mail:XXXXXXX

XXXXXXXXXXXX公司品管

地址:XXXXXXXXXXX邮编:XXXXXXX

关于XXXXXX8D报告

客户

XXXXXXXX

编号

XXXXXXX

客户联系人

问题发现日期

XXXXXXX

8D团队倡导者姓名

8D团队领导姓名

3.包装终检抽检没有检验出不合格产品。

1.故障件分析:

型号

25590

毛刺

31594/10

窗口外翻

2.确认根本原因:

公司已组成分析小组,小组认为:

4.A:压坡工序模具上的框子定位不准,操作工没有把产品放正。

5.B:包装终检抽检没有检验出不合格产品。

【D5】永久措施:

序

根本原因

永久措施

责任人

完成日期

完成情况

D1)团队成员:

D2)问题描述:25590保持架毛刺31594/07窗口个别外翻

客户零件号

25590、31594/07

零件名称

保持架

被拒绝的数量

(件、公斤、吨)

18800个

缺陷类型

是第一次发现

这个问题吗?

是

投诉:

客户抱怨产品出现个别问题及缺陷

D3)临时的/紧急措施:

序号

临时措施

责任人

完成日期

1

组织3名工人认真挑拣

系统性的预防建议

相关文件或内容

责任人

完成日期

完成情况

FMEA

控制计划

系统文件

标识和可追溯性程序ZC-Q-BZ01

操作指导书

附图片

图纸/规格

【D8】团:XXXXX日期:2014.12.26

备注:

XXXXX

2014.12.27

2

4人去客户工厂挑拣

XXXX

2014.1.12

描述采取的其它的行动方案:(非质量问题的行动方案)

D4)根本原因

【D4-1】原因分析(从人、机、料、法、环、测等各方面查找潜在原因并确定根本原因。可附上鱼骨刺图等分析过程)

1.压坡工序模具上的框子定位不准,间隙有0.2mm

2.操作工没有把产品放正。