试模报告模板

试块模具实验报告(3篇)

第1篇一、实验名称:试块模具实验二、实验目的1. 了解试块模具的结构及工作原理;2. 掌握试块模具的制作方法;3. 通过实验验证试块模具的性能;4. 提高对模具设计、制造和使用的认识。

三、实验原理试块模具是一种用于制作混凝土试块的装置,通过模具对混凝土试块进行成型和养护。

实验中,我们将按照一定的工艺要求,制作试块模具,并对模具进行性能测试。

四、实验仪器与材料1. 仪器:万能试验机、搅拌机、模具制作设备、电子秤、水平尺等;2. 材料:混凝土原材料、模具材料、密封胶等。

五、实验步骤1. 模具设计:根据实验要求,设计试块模具的结构和尺寸,绘制模具图纸;2. 模具制作:按照模具图纸,使用模具制作设备制作试块模具;3. 模具检验:对制作完成的试块模具进行检验,确保模具尺寸准确、表面平整、无变形;4. 混凝土制备:按照混凝土配合比,制备混凝土;5. 模具安装:将制作好的试块模具安装到万能试验机上;6. 混凝土浇筑:将制备好的混凝土浇筑到试块模具中,并使用水平尺调整混凝土表面平整;7. 养护:将浇筑好的混凝土试块进行养护;8. 模具拆模:养护完成后,拆下试块模具,观察试块质量;9. 性能测试:使用万能试验机对试块进行性能测试,如抗压强度、抗折强度等。

六、实验数据记录与分析1. 模具尺寸:长×宽×高=(mm);2. 模具重量:kg;3. 混凝土配合比:水泥:砂:石子:水=(kg/m³);4. 养护时间:天;5. 拆模后试块质量:kg;6. 抗压强度:MPa;7. 抗折强度:MPa。

根据实验数据,对试块模具的性能进行分析:1. 模具尺寸:实验中制作的试块模具尺寸准确,符合设计要求;2. 模具重量:实验中制作的试块模具重量适中,便于运输和使用;3. 混凝土配合比:实验中制备的混凝土配合比合理,满足实验要求;4. 养护时间:实验中试块养护时间充足,确保混凝土强度;5. 拆模后试块质量:实验中拆模后试块质量良好,表面平整,无变形;6. 性能测试:实验中试块抗压强度和抗折强度均达到设计要求。

模具试模报告

编号:

机号 模具编 号

模具试模报告

设备品牌/吨位

产品名称

周期(S)

射胶(S)

填表人

穴数

颜色 冷却(S)

填表日期 材料 参数产能(12H)

前模运水: 后模运水:

一段 二段 温度

用

不用

用

不用

三段 四段 五段

压力 速度 位置

前模油温( ) 烘料温度( )

压力

射

一次

胶

二次

℃ ) 后模油温( ℃ ) 烘料时间(

冷却系统良好

二:试模后产品详情:

表面顶白拉白 表面顶高 表面气纹/流纹 表面模痕 粘前模 粘后模 表面毛边

表面冷胶

表面胶伤 表面胶砂

表面熔接线 变形

模仁松动 断水口

三、其他说明及建议

试模 人:

工程 部:

审 批 :

速度 位置

℃ ℃

时间

锁模

锁模 低压 高压

三次

保

一次

压

二次

试模次数

成型机型: 卧式 力式 压铸

其它

产品重量:

g

流道重量:

g

开模师傅:

是否全程参与直至试模顺利, YES NO(试模单位填写)

一、试模后模具详情:

水路畅通

水口板开模正常

顶出梢顺畅

弹簧正常

油缸及抽芯正常

水开关正常 导柱/拉杆齐全

排气良好

进胶平衡

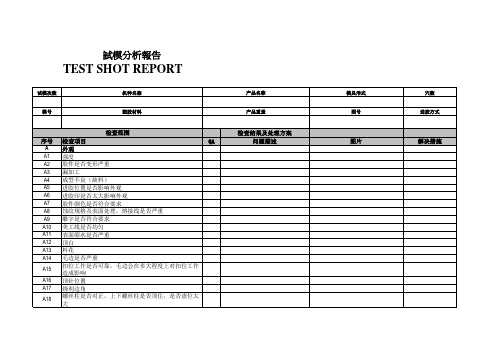

试模分析报告

試模分析報告testshotreport试模次数机种名称产品名称模具形式塑胶材料产品重量进胶方式检查范围检查结果及处理方案序号检查项目qa问题描述图片解决措施外观a1强度a2胶件是否变形严重a3漏加工a4成型不良缺料a5进胶位置是否影响外观a6进胶印是否太大影响外观a7胶件颜色是否符合要求a8蚀纹规格及表面处理熔接线是否严重a9雕字是否符合要求a10美工线是否均匀a11表面缩水是否严重a12a14毛边是否严重a15扣位工作是否可靠毛边会在多大程度上对扣位工作造成影响a16顶针位置a17锋利边角a18螺丝柱是否对正上下螺丝柱是否顶住是否虚位太大a19用手掐四周是否有异响a20锁螺丝后是否离壳锁螺丝是否可靠打爆或打滑a21对于一模多腔的情况是否各有标识交叉装配是否存在问题a22实装后与其他部品是否有干涉a23公差实测尺寸测量工具b1b2b3b4b5b6b7b8b9b10部品与部品装配后是否有间隙断差重点尺寸测量根据结构3dac

检查ቤተ መጻሕፍቲ ባይዱ果及处理方案 问题描述

图片

解决措施

A19 A20 A21 A22 A23 B NO B1 B2 B3 B4 B5 B6 B7 B8 B9 B10

用手掐四周是否有异响 锁螺丝后是否离壳,锁螺丝是否可靠(打爆或打滑) 对于一模多腔的情况是否各有标识,交叉装配是否存 在问题 实装后与其他部品是否有干涉 部品与部品装配后是否有间隙,断差 重点尺寸测量(根据结构3D) 尺 寸 规 格 公差 实测尺寸 测量工具 AC:接受 P:合格 RE:拒收

試模分析報告

TEST SHOT REPORT

试模次数 机种名称 产品名称 模具形式 穴数

模号

塑胶材料

产品重量

图号

进胶方式

检查范围 序号 A A1 A2 A3 A4 A5 A6 A7 A8 A9 A10 A11 A12 A13 A14 A15 A16 A17 A18 检查项目 外观 强度 胶件是否变形严重 漏加工 成型不良(缺料) 进胶位置是否影响外观 进胶印是否太大影响外观 胶件颜色是否符合要求 蚀纹规格及表面处理,熔接线是否严重 雕字是否符合要求 美工线是否均匀 表面缩水是否严重 顶白 料花 毛边是否严重 扣位工作是否可靠,毛边会在多大程度上对扣位工作 造成影响 顶针位置 锋利边角 螺丝柱是否对正,上下螺丝柱是否顶住,是否虚位太 大 QA

压铸试模总结报告范文(3篇)

第1篇一、项目背景随着我国汽车、电子、电器等行业的发展,对精密金属制品的需求日益增加。

压铸作为一种高效、节能、环保的金属成型工艺,广泛应用于各类产品的制造中。

为了确保压铸件的质量和性能,试模环节至关重要。

本报告针对某型号压铸件进行试模,总结试模过程中的经验与教训,为后续生产提供参考。

二、试模目的1. 确保压铸件尺寸精度和表面质量;2. 优化模具结构,降低生产成本;3. 提高生产效率,缩短生产周期;4. 评估压铸工艺参数,为生产提供依据。

三、试模过程1. 模具设计:根据产品图纸,设计压铸模具,包括型腔、浇注系统、冷却系统等。

2. 模具加工:按照模具设计图纸,进行模具加工,确保模具精度和表面质量。

3. 模具装配:将加工好的模具零件进行装配,确保模具的刚性和密封性。

4. 工艺参数确定:通过实验,确定压铸工艺参数,如熔体温度、压射速度、保压压力、冷却时间等。

5. 压铸实验:在确定的工艺参数下,进行压铸实验,观察压铸件的尺寸精度、表面质量、内部缺陷等。

6. 数据分析:对实验数据进行整理和分析,评估压铸件的质量和性能。

四、试模结果1. 尺寸精度:压铸件尺寸精度达到产品图纸要求,无明显的尺寸偏差。

2. 表面质量:压铸件表面光滑,无明显的缺陷,如气孔、夹杂等。

3. 内部缺陷:压铸件内部无明显的缩松、冷隔等缺陷。

4. 生产成本:通过优化模具结构和工艺参数,降低了生产成本。

5. 生产效率:压铸实验证明,压铸件生产周期可缩短20%。

五、总结与建议1. 优化模具设计:在保证模具刚性和密封性的前提下,简化模具结构,降低生产成本。

2. 严格控制工艺参数:根据实验结果,确定合理的熔体温度、压射速度、保压压力、冷却时间等工艺参数。

3. 加强过程控制:在生产过程中,严格控制熔体温度、压射速度、保压压力等关键参数,确保压铸件质量。

4. 优化生产线:提高生产线自动化程度,降低人工成本,提高生产效率。

5. 持续改进:针对试模过程中发现的问题,持续改进模具设计、工艺参数和生产工艺,提高产品质量。

试模报告

试 模 报 告

项目 制模厂家 领料数量 打样数量 工序 工序名称 品 名 图 号 模 号 零件号 设计 试模 实际可用 机种/吨数 机种/吨位 机种/吨数 试模员 产品材质 剪口尺寸 厚度 宽度 步距 长度 开料尺寸 (卷料长度为C) 模具尺寸 (长*宽*高mm) 改模□ 试模责任人 设计人 完成日期 移模□ 新模□

气垫 试模后模具 问题点,建议修该项目及生产时 位置 注意事项,正常时填写正常。 压力

产பைடு நூலகம்简图

备注: 1、所有剪口模和连续模都要留1个料片,并注明模 号,零件号。 2、每工序都要留1至2个工序办并注明模号,零件号和 第几工序。 3、试模完成后,此表格必须交工程部存档。 审核:

验收 : 第一次试模合格/同意生产 修整后试模合格/同意生产 不合格/不同意生产 试模合格待确定

□ □ □ □

FORM:

工程部经理确认:

试模报告表

审核:

日期:

顶白

试模报告

HOPE

1段 180

1段

1段

射胶时间/秒

109

2段 温度

3段

180 射胶 2段 185 压力 3段

35 射胶 2段 速度 3段

11

40

时间 冷却时间/秒

新开发

4段 220

4段

4段

40

205#

是否用脱模剂 是 保压压力

保压速度

周期 80%

半自动:□ 全自动:□

胶件重量

毛重 (G)

250G

其它异常及建议

净重 (G)

120G

缩水

困气 披锋

1:半自动无法生产,不成形; 2:手动生产时,需手动按胶加气; 3:严重粘模;

夹水纹ቤተ መጻሕፍቲ ባይዱ

4:手动生产半成品,冷班严重;

此两套吹塑模具吹塑非常困难,如不用手动按胶加气,根本无法吹出,请工

粘模 严重 程师联络模房改善,否则下次依然不能正常试模,注塑无法生产。

气纹/流纹

错位

制表:

模具编号

模具名称

模具尺寸

注塑机型

75#

试模次数

塑料名称 色粉编号

工程师 试模原因 试模机号

是否可使用机械手:

异常描述

模具尺寸是否准确

模具运水

叽咀是否装固定圈

顶针归位

三板模具开模是否 正常

行位是否顺畅

封胶滑块是否合适 偏底 是否有撑头

马模槽/孔是否合适

剪口是否合 理

转水口是否易转

夹口/离隙

顶棍孔是否合适

试模报告表范文

试模报告表范文一、试模基本信息。

产品名称:超级酷炫小零件(我自己瞎起的名,因为这小玩意儿真的很独特)模具编号:007号(感觉像特工的专属模具呢)试模日期:[具体年月日]试模人员:我和我的小伙伴们(一群为了小零件奋斗的热血青年)二、试模目的。

就是想看看这个模具能不能顺利生产出我们心目中完美的超级酷炫小零件。

之前在图纸上画得那叫一个美,就盼着这试模能让它从幻想走进现实,然后大量生产,走向全世界,哈哈哈。

三、试模设备与材料。

设备:那台有点脾气的老注塑机(它偶尔会闹点小情绪,但是经验丰富,就像个老工匠)。

材料:超有韧性的神秘塑料粒子(其实就是我们千挑万选的一种适合这个小零件的塑料啦)。

四、试模过程。

1. 准备阶段。

我们像一群小蚂蚁准备过冬一样,把材料准备好,检查注塑机有没有“吃饱饭”(润滑油之类的),还把模具小心翼翼地安装到注塑机上,就像给它穿上了一件量身定制的衣服。

这个过程中,我的小伙伴还不小心把扳手掉地上了,那声音“哐当”一下,把我们都吓一跳,以为模具被震坏了呢。

2. 注塑阶段。

按下启动按钮的时候,我们都屏住呼吸,感觉就像在等待火箭发射一样紧张。

注塑机开始工作,塑料粒子缓缓地被注入模具,那声音“嘶嘶”的,就像塑料在模具里欢快地跳舞。

不过呢,中间有个小插曲,好像有一点塑料卡住了,机器发出了一阵奇怪的“嘎吱”声,就像它在咳嗽一样。

我们赶紧调整了一下进料速度,就像给它喂水顺顺气。

3. 脱模阶段。

当听到“叮”的一声,提示脱模的时候,我们又兴奋又紧张。

第一次脱模的时候,小零件有点黏在模具上,不肯出来,就像个调皮的小孩子赖床一样。

我们又调整了脱模剂的用量,第二次再试的时候,小零件就顺利地被“生出来”啦,那一瞬间我们都欢呼起来,就像迎接新生儿一样。

五、试模结果。

1. 外观方面。

小零件的大体形状是出来了,但是有几个小地方有点瑕疵。

就像一个本来很漂亮的脸蛋上有几颗小痘痘一样。

有个小角落有点不平整,像是被谁捏了一下,还有一些小的飞边,就像小零件长了小胡子一样,这可不行,得想办法修整。

试模报告样板

零件号 产品工程师

图片描述

问题点描述 问题点

审核:

状态 责任人

严重度 编制日期

措施&现状

序号

措施

1

2

3

结果跟踪

序号 提出日期 计划关闭日期/关闭日期

状 态

1

2

3

批准:

零件名称 试模时间

XX项目试制计划

零件号 试模单位

方案一

客户要求数量 模具收缩率

原材料调试安排

试制数量 数据版本

方案二

方案三

方案四

零件名称 试模时间

序号 1 2 3

XX项目试制计划

零件号 试模单位

原材料厂家

客户要求数量 模具收缩率

试模材料信息

试制数量 数据版本

材料牌号

材料收缩率

备注

样件试制参数信息

序号 1 2 3

参考密度 边梁参考重量 X向整体尺寸

细节尺寸

注塑工艺参数

备注

零件名称 试模时间

序号 1 2 3 4

序号 1 2 3

图片描述

核心参数

状态 责任人

严重度 编制日期

试制相关信息

序号 提出日期 状态 T0

T1

T2

1 2 3

试制结论

会签:

结果跟踪

序号 提出日期 计划关闭日期/关闭日期

状 态

1

2

3

编制:

审核:

批准:

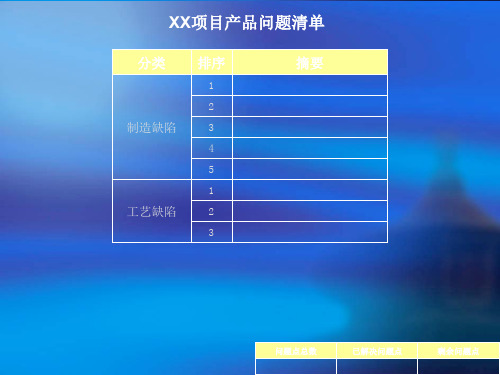

XX项目产品问题清单

项目名称 零件名

图片描述

模具供应商 零件号

试制阶段

问题点描述 序号

1 2 3 4

状态

严重度 问题点

供应商联系人 产品工程师