汽轮机找中心数据计算

汽轮发电机组转子找中心计算公式

汽轮发电机组转子找中心计算公式在汽轮发电机组的运行过程中,转子的运转是至关重要的。

其中,转子的转动中心对于运行稳定性和可靠性有着至关重要的影响。

因此,在汽轮发电机组的设计和维护中,求解转子的转动中心是非常必要的。

下面将介绍求解汽轮发电机组转子找中心的计算公式。

转子找中心的背景汽轮发电机组是通过汽轮机驱动发电机转动从而发电的设备。

其中,汽轮机的轴心线与发电机轴心线并不在一条直线上,这就需要通过转子找中心来纠正它们之间的错位,以达到提高设备性能和稳定运行的目的。

通常,转子找中心是通过现场测量所得数据计算来进行,主要测量数据包括:•转轮的径向跳动值;•转轮的轴向偏移值;•连续的单自由度振动测量结果。

为了方便计算,我们将测得的转子径向跳动值化为平均半径值,将转轮轴向偏移值化为平均直径值。

然后就可以利用求解转子找中心的计算公式来计算出转子的转动中心。

求解转子找中心的计算公式基本概念在采用传统的机械方法寻找转子转动中心时,需要通过传感器对转轮高度进行测量,再测出多个高度点的平均值,计算后得出转子的转动中心。

假设转子转动中心为O,则转子上一点P的径向距离r=r1−r2,其中r1为对准设备上转子径向的距离,r2为转轮在循环中的径向跳动量,如图所示:image1.pngimage1.png均值法如果采用测量方法进行求解,可以采用以下的求解公式:$$O(A,r_1) = \\frac{\\sum_{i=1}^{n} (A_i-\\bar{A})r_i}{\\sum_{i=1}^{n} r_i}+r_1$$其中,A为采集到的多个高度点的平均值,r为平均半径值,$\\bar{A}$为A的平均值,n为采集到的高度点数量,r1为对准设备上转子径向的距离。

最小二乘法最小二乘法中的转子找中心公式如下:$$O(A,r_1)\\approx\\frac {\\sum_{i=1}^{n} r_i^2(A_i -\\bar{A})(A_i - r_i\\sin \\theta_i + r_1\\cos \\theta_i)}{\\sum_{i=1}^{n} r_i^2(A_i - \\bar{A})^2} - r_1\\cos \\alpha + D$$其中,$\\theta_i$为第i次测量时转子的转角度数,D为直线与圆心所在线的交点距离转轮的径向跳动量,$\\alpha$为直线斜率的反正切值。

汽轮机的找同心方法

8、联轴器找正8.1找正的测量方法:8.1.1汽轮机与发电机联轴器找正,是以汽轮机转子中心为基准来找发电机转子中心,使发电机轴中心与汽轮机轴中心连成一条直线。

8.1.2联轴器找正要使用专用卡具,卡具应固定在汽轮机侧,使用百分表测量时,应将百分表固定在卡具上,用塞尺测量要求片数不超过三片。

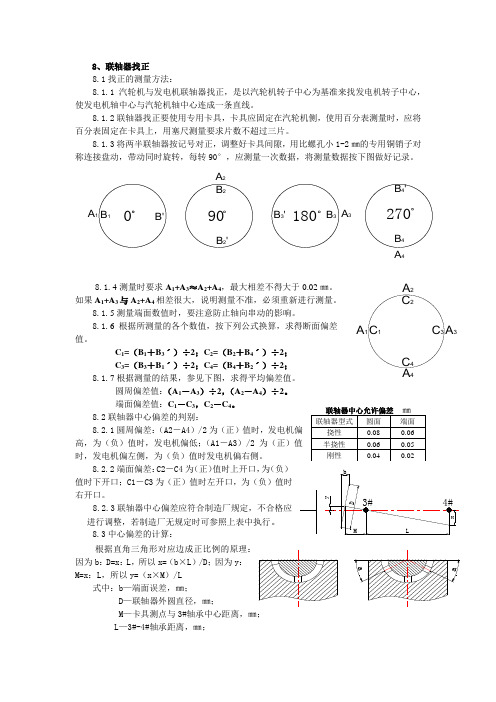

8.1.3将两半联轴器按记号对正,调整好卡具间隙,用比螺孔小1-2㎜的专用铜销子对称连接盘动,带动同时旋转,每转90°,应测量一次数据,将测量数据按下图做好记录。

A 1B 1B 'A 2B 2B 2'90A 3B 3B 3'180A 4B 4B 4'2708.1.4测量时要求A 1+A 3≈A 2+A 4,最大相差不得大于0.02㎜。

如果A 1+A 3与A 2+A 4相差很大,说明测量不准,必须重新进行测量。

8.1.5测量端面数值时,要注意防止轴向串动的影响。

8.1.6根据所测量的各个数值,按下列公式换算,求得断面偏差值。

C 1=(B 1+B 3ˊ)÷2;C 2=(B 2+B 4ˊ)÷2; C 3=(B 3+B 1ˊ)÷2;C 4=(B 4+B 2ˊ)÷2; 8.1.7根据测量的结果,参见下图,求得平均偏差值。

圆周偏差值:(A 1-A 3)÷2,(A 2-A 4)÷2。

端面偏差值:C 1-C 3,C 2-C 4。

8.2联轴器中心偏差的判别: 8.2.1圆周偏差:(A2-A4)/2为(正)值时,发电机偏高,为(负)值时,发电机偏低;(A1-A3)/2为(正)值时,发电机偏左侧,为(负)值时发电机偏右侧。

8.2.2端面偏差:C2-C4为(正)值时上开口,为(负)值时下开口;C1-C3为(正)值时左开口,为(负)值时右开口。

8.2.3联轴器中心偏差应符合制造厂规定,不合格应进行调整,若制造厂无规定时可参照上表中执行。

汽轮机找中心计算公式

汽轮机找中心计算公式汽轮机是一种常见的热力机械装置,它将水蒸气的热能转换为机械能。

在设计和分析汽轮机时,中心计算公式是非常重要的工具,可以帮助工程师确定汽轮机的关键参数和性能。

汽轮机的中心计算公式主要涉及以下几个方面:汽轮机通过蒸汽的膨胀来产生动能,然后将动能转换为机械能。

热功率是汽轮机吸收的热能,可以通过以下公式计算:Q=m*(h1-h2)其中Q表示热功率,m表示蒸汽的质量流量,h1表示入口蒸汽的焓值,h2表示出口蒸汽的焓值。

这个公式可以帮助工程师确定所需的蒸汽流量以满足特定的功率输出要求。

在汽轮机中,蒸汽的膨胀是通过等熵过程实现的,这意味着蒸汽在膨胀过程中熵保持不变。

通过以下公式可以计算膨胀过程中蒸汽的温度、压力和焓值的变化:T2=T1*(P2/P1)^((γ-1)/γ)h2=(γ/(γ-1))*R*T2其中T1和P1表示入口蒸汽的温度和压力,T2和P2表示出口蒸汽的温度和压力,γ表示蒸汽的绝热指数,R表示气体常数。

这个公式可以帮助工程师确定蒸汽膨胀过程中温度、压力和焓值的变化。

汽轮机通常包括多级膨胀,其中高压缸和低压缸分别负责一部分蒸汽膨胀。

通过以下公式可以计算高压缸和低压缸的功率和效率:N=m*(h1-h2)/(ηi*Q)η=(W/Q)*100其中N表示高压缸或低压缸的功率,h1和h2表示入口和出口蒸汽的焓值,m表示蒸汽的质量流量,ηi表示高压缸或低压缸的等熵效率,Q 表示热功率,W表示机械功率,η表示高压缸或低压缸的实际效率。

这个公式可以帮助工程师评估汽轮机的性能和效率。

在多级汽轮机中,通过将各级膨胀的功率相加,可以得到总功率。

通过以下公式可以计算总功率和总效率:Nt=N1+N2+...+Nnηt=(Nt/Q)*100其中Nt表示总功率,N1、N2、..、Nn表示各级膨胀的功率,ηt表示总效率,Q表示热功率。

这个公式可以帮助工程师评估整个汽轮机系统的性能和效率。

以上是汽轮机中心计算公式的一些基本内容,通过这些公式可以辅助工程师进行汽轮机的设计、分析和优化。

中心偏差的计算方法

汽轮机找中心一、概述汽轮机找中心工作,是机组安装检修过程中一个极其重要的环节。

本节针对难度较大的机组轴系按联轴器找中心过程从理论推导到实践应用作了详细的介绍,并总结了其中的方法和规律。

在生产实践中将测量数值代人相关公式,即可由计算结果的正负值判断调整量的大小和方向。

1.找中心的目的●使汽轮发电机组各转子的中心线连成一条连续光滑曲线,各轴承负荷分配符合设计要求。

●使汽轮机的静止部分和转子部件基本保持同心。

●将轴系的扬度调整到设计要求。

2.找中心步骤●汽缸轴承座找正。

通常只用水平仪检查汽缸、轴承座位置是否发生偏斜。

汽缸和轴承座是汽轮机安装过程中的重要工作之一。

一般来说,除非基础变形或沉降,否则汽缸和轴承座的位置偏移不会太大,因而在一般的机组检修过程中,仅对汽缸、轴承座的位置做监视性测量,在不影响机组安全运行的情况下,可不做调整。

●结合轴颈扬度值及转子对轴承座及汽缸的洼窝中心进行各转子按联轴器找中心,也叫预找中心。

扬度改变值过大会影响轴系负荷分配、发电机负荷分配,在一定程度上也影响转子对轴承座及汽缸的洼窝中心不正,将会加大油档隔板及汽封套的调整量,所以进行各转子按联轴器找中心时,一定要结合扬度及洼窝中心进行,当三者发生矛盾时,以各转子按联轴器找中心为主。

●轴封套及隔板套找中心。

机组运行时,要求隔板汽封及转子之间的间隙要大小适当、均匀合理。

如果轴封套及隔板与转子之间间隙相差很多,则在以后进行的汽封间隙调整时,将具有很大难度,所以要将轴封套及隔板按转子找中心。

●复查各转子中心(也叫正式找中心)。

在汽轮机通流部分全部组合后,各转子联轴器中心值可能发生一些变化,所以要复查汽轮机各转与子、汽轮机与发电机、发电机转子与励磁机转子之间的中心情况,如有变化,需重新找正。

一般说来,变化不会太大,如果由于某种特殊原因造成中心变化很大,则不能强行找正,因为此时通流部分径向间隙都已调整完毕,如转子调整量过大,将会造成动静之间的严重摩擦。

汽轮机轴系找中心

清洁轴系表面,去除油污、锈蚀 和其他杂质,确保测量结果的准

确性。

检查轴系的热膨胀间隙,确保其 在规定范围内,避免热膨胀对找

中心工作的影响。

工具准备

准备高精度的测量工具,如百分表、内径千分尺、外径千分尺等,用于测量轴系的 各项参数。

准备专用的找中心工具,如中心架、中心钻等,用于确定轴系的中心位置。

准备必要的辅助工具,如扳手、锤子、螺丝刀等,用于安装和调试找中心工具。

记录轴系找中心的详细过程和结果,以便将来参考和分 析。

PART 05

轴系找中心的应用实例

REPORTING

WENKU DESIGN

实例一:某电厂汽轮机轴系找中心

轴系结构

该电厂汽轮机轴系由高压缸、中压缸、低压缸及发电机转子组成, 采用刚性联轴器连接。

找中心方法

采用三表法找中心,即在轴颈和轴承座处分别安装百分表和千分表, 通过测量和调整轴承座位置,使轴颈在轴承中的位置达到设计要求。

轴系找中心的目的

保证轴系运行的稳定性

延长轴系使用寿命

通过找中心,可以确保轴系在高速旋 转时保持稳定的运行状态,减少振动 和噪音。

通过找中心,可以避免因轴系不对中 而导致的过早损坏,从而延长轴系的 使用寿命。

提高轴系效率

准确的中心位置可以减少轴系内部的 摩擦和磨损,从而提高轴系的运行效 率。

轴系找中心的原理

反转法

在轴系的一端施加一定的力矩,使得轴系发生微小的偏转,然后测量 另一端的偏移量并调整轴承座的位置,使得偏移量达到最小值。

PART 02

轴系找中心的准备工作

REPORTING

WENKU DESIGN

设备检查与准备

检查汽轮机轴系的各个部件,包 括轴承、轴颈、联轴器等,确保

汽轮机轴系找中心教程文件

例:已知 下张口8丝 低压转子偏高12丝 左张口5丝 低压转子偏左10丝

(设计要求:下张口15丝) ( 要求:低压转子低10丝) ( 要求:0) ( 要求:0)

解:因为实际下张口8丝,要求15丝,所以#3、#4瓦需要抬高才能增大下张口(向 上为正),又因为低压转子中心高了12丝(需往下落)要求低10丝(需往下落)

减去11.5丝

#4瓦三个瓦块的调整量分别是:因为根据图表得 向上41丝,两侧需加10.66丝

左瓦块=10.66+(-35)= -24.34 右瓦块=10.66+35= 45.66 下瓦块=0+41= 41

减去24.34丝 加上45.66丝 加上41丝

当加减轴瓦调整垫片达到对轮中心要求值后,有时会出现下

面这中情况,即左侧、右侧、下面的瓦块与瓦枕单侧用塞尺检查 有间隙,有多大的间隙那就再加多厚的垫片+3丝左右(因为塞尺 测得数值比实际数值小)如下图:

例四:还有一点小经验,在低发对轮找中心的时候, 向上汽300MW的机组,发电机是端盖式轴承,例如:

根据公式计算后结果,圆周方向发电机转子需要向右10 丝,汽端轴承中心向右15丝,励端轴承中心向右80丝,我们在 调整之前,在低发对轮左右方向加上两块百分表,先将励端80 丝顶过去,再顶汽端,汽端的调整量这时候要以低发对轮上的

#3瓦上下得:1200/800×(15-8)-(12+10)= -11.5 ↓ 向下

#4瓦上下得:7200/800×(15-8)-(12+10)= 41 ↑向上 #3瓦左右得:1200/800×5-10= -2.5 →向右 #4瓦左右得:7200/800×5-10= 35 ←向左

(看明白了吗?如果没有的话,把实际错口情况用纸画出来,好好想想就明白了,这个

汽轮机轴系找中心

(对轮断面到#3瓦中心长度÷对轮直径×张口值+低压转子向下值=向下调整值)

#4瓦上下得:7200/800×8+12= 72+12=84 ↓ 向下

如果得数为负需向上调

整

同理:实际错口值为 左张口5丝

低压转子偏左10丝

#3左右得:1200/800×5-10= 7.5-10=-2.5 →向右

#4左右得:1200/800×5-10= 45-10=35 ←向左

面这中情况,即左侧、右侧、下面的瓦块与瓦枕单侧用塞尺检查 有间隙,有多大的间隙那就再加多厚的垫片+3丝左右(因为塞尺 测得数值比实际数值小)如下图:

例四:还有一点小经验,在低发对轮找中心的时候, 向上汽300MW的机组,发电机是端盖式轴承,例如:

根据公式计算后结果,圆周方向发电机转子需要向右10 丝,汽端轴承中心向右15丝,励端轴承中心向右80丝,我们在 调整之前,在低发对轮左右方向加上两块百分表,先将励端80 丝顶过去,再顶汽端,汽端的调整量这时候要以低发对轮上的

实际错口如图:

小伙伴们,很简单吧﹗有时候想得太 多反而复杂化了。如果理解掌握了, 恭喜您,对您来说,一般的泵类找中 心 就是简单轻松+愉快了。。。

例二: 对于汽轮机转子找中心,由于轴系太长,根据工况,为使在运行状态下每个轴瓦

的负荷分配均匀,设计每两条转子对轮都有一个错口值,我们根据上一个例题继续假 设:

汽轮机轴系找中心

培训课件

在电厂汽轮机(燃机、电动给水泵、 循环水泵等)安装检修过程中,对轮找中心 是必须的一道工序,有时由于安装人员对于 如何精确调整不是很明白,致使本来半天的 工作量,一两天还完成不了,尤其在机组的 大修过程中更显被动。在此,我将由浅入深 以例题的形式给大家讲解一下,希望大家能 够理解掌握,并在以后的工作中熟练运用。

汽轮机轴系中心调整计算分析(三)

三、轴系中心调整计算过程1、轴系中心调整标准的选择对于一台正在进行大修的机组在修前中心找出后决定对轴系中心进行调整时所面临的首要问题就是标准选择问题。

到底按照什么样的标准去调整,调整到什么程度对于已经变化了的轴系中心即不能完全按照厂家标准又不能完全脱离厂家标准,这就要求我们在轴系中心调整计算中充分考虑到机组的实际运行情况和历次检修的经验对厂家标准进行修正完善,这样才有可能达到理想结果,在我厂08年#3机组第一次大修中对中、低压对轮中心的处理上,就遇到这一难题,表架装在高压转子上用百分表测量,考虑到该型机组在膨胀方面存在问题,开机时高、中压缸膨胀不出去,#3轴承座以横销为死点前扬,磨#4轴瓦下瓦。

冷态时高、中压缸又收缩不到位,#3轴承座后翅,磨#5轴瓦上瓦如此情况导致冷态时所测对轮中心失真,必须对此进行适当修正。

故当时在复装前将#4瓦下部抽取0.50mm 垫片,可是在大修完成试机过程中,高、中压缸仍旧胀不出去,#4瓦温度过高,只好再次将#4瓦下部抽取0.20mm垫片,这才顺利开起机来,此时,#4瓦下部总抽取0.70mm垫片,以上是我厂#3机组第一次大修未进行整机轴系找中心调整的情况。

总之,在计算调整轴系中心前必须有一个正确的标准,也就是说有一个正确的调整方向,这样才能保证整个调整工作的成功。

2、轴系中心调整计算步骤①记录结果的整理在其中a=a1+a3/2 c=c1+c3/2 d=d2+d4/左右张口为a —c圆周高低位移为B —D /2 左右位移为A —C /2中心偏差值应符合制造厂的规定,如无厂家规定,可参照下表:如不符合规定应进行调整。

②轴瓦调量的计算若中心偏差值超过标准可通过调整轴瓦来消除,将二转子上任何一个轴瓦的位置移动X 时,能同时使联轴器的端面差及圆周差改变△a 及△A ,它们的数量关系如下:两转子中任何一个或两个轴瓦,也可以同时移动三个或四个轴瓦。

调整方法很多,选择调整方法的原则是尽量恢复机组安装或上次大修后转子与汽缸的相对位置,以保持动、静部件的中心关系,减少隔板、轴封套中心的调整工作,也便于它保持发电机的空气间隙,为此应参照轴颈扬度和下沉度、轴封套凹窝中心来选择调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.102

0.7

0.229

0.163

0.151

0.7

0.129

0.128

0.869

0.120

0.8

0.262

0.186

0.172

0.8

0.148

0.146

0.993

0.137

三瓦

0.1

0.017

0.123

0.022

六瓦

0.1

0.111

0.011

0.2

0.034

高中面

中低

轴瓦

调整量

中低

低发

轴瓦

调整量

低发

圆

面

圆

面

圆

面

圆

面

一瓦

0.1

0.016

四瓦

0.1

0.118

0.018

0.024

0.017

七瓦

0.1

0.011

0.011

0.2

0.032

0.2

0.236

0.036

0.048

0.034

0.2

0.022

0.022

0.3

0.048

0.3

0.355

0.055

0.072

0.051

三瓦

0.1

0.231

0.106

0.087

0.012

五瓦

0.1

0.231

0.110

0.054

0.013

0.2

0.101

0.025

0.2

0.462

0.211

0.174

0.024

0.2

0.462

0.220

0.108

0.027

0.3

0.152

0.037

0.3

0.693

0.317

0.261

0.036

0.3

0.693

2.001

0.609

三瓦

0.1

0.013

0.295

0.037

六瓦

0.1

0.226

0.077

0.2

0.026

0.591

0.073

0.2

0.451

0.154

0.3

0.039

0.886

0.110

0.3

0.677

0.231

0.4

0.052

1181

0.146

0.4

0.902

0.307

0.5

0.065

1.476

一期轴瓦垫铁调整对联轴器中心影响(未考虑影响系数)N200-130/535/535

轴瓦

调整量

高中面

中低

轴瓦

调整量

中低

低发

轴瓦

调整量

低发

圆

面

圆

面

圆

面

圆

面

一瓦

0.1

0.017

四瓦

0.1

0.289

0.048

0.056

0.017

七瓦

0.1

0.026

0.009

0.2

0.034

0.2

0.579

0.095

0.112

0.036

0.248

0.034

0.3

0.098

0.070

0.065

0.3

0.055

0.055

0.372

0.051

0.4

0.131

0.093

0.086

0.4

0.074

0.073

0.497

0.068

0.5

0.164

0.116

0.108

0.5

0.092

0.091

0.620

0.085

0.6

0.197

0.140

0.314

0.8

0.247

0.118

2.033

0.503

轴瓦

调整量

低发

轴瓦

调整量

低发

圆

面

圆

面

七瓦

0.1

0.220

0.094

八瓦

0.1

0.020

0.009

0.2

0.440

0.188

0.2

0.040

0.017

0.3

0.660

0.282

0.3

0.060

0.026

0.4

0.880

0.376

0.4

0.080

0.034

五瓦

0.1

0.089

0.015

0.250

0.076

0.2

0.210

0.191

0.024

0.2

0.179

0.029

0.500

0.152

0.3

0.315

0.286

0.035

0.3

0.268

0.044

0.750

0.228

0.4

0.420

0.381

0.047

0.4

0.358

0.059

1.001

0.305

0.5

0.183

0.5

1.128

0.384

0.6

0.078

1.772

0.219

0.6

1.353

0.461

0.7

0.091

2.067

0.256

0.7

1.579

0.538

0.8

0.104

2.362

0.293

0.8

1.804

0.615

二期轴瓦垫铁调整对联轴器中心影响(老外计算结果)K215-130-1

轴瓦

调整量

0.246

0.043

0.2

0.222

0.022

0.3

0.051

0.370

0.065

0.3

0.333

0.033

0.4

0.068

0.493

0.086

0.4

0.445

0.044

0.5

0.085

0.616

0.108

0.5

0.556

0.056

0.6

0.101

0.740

0.129

0.6

0.667

0.067

0.7

0.331

0.162

0.040

0.4

0.203

0.050

0.4

0.923

0.422

0.348

0.048

0.4

0.924

0.441

0.217

0.054

0.5

0.253

0.062

0.5

1.154

0.528

0.435

0.059

0.5

1.155

0.551

0.271

0.067

0.6

0.304

0.075

0.6

1.385

0.3

0.033

0.033

0.4

0.063

0.4

0.474

0.073

0.097

0.068

0.4

0.044

0.044

0.5

0.079

0.5

0.592

0.091

0.120

0.085

0.5

0.056

0.056

0.6

0.095

0.6

0.711

0.110

0.145

0.102

0.6

0.067

0.067

0.7

0.111

0.042

0.861

0.118

0.3

0.093

0.044

0.762

0.189

0.4

1.003

0.246

0.4

0.123

0.056

1.148

0.157

0.4

0.124

0.059

1.017

0.252

0.5

1.253

0.308

0.5

0.154

0.071

1.435

0.196

0.5

0.155

0.074

1.271

0.315

0.6

1.504

0.369

0.6

0.185

0.085

1.721

0.235

0.6

0.186

0.089

1.525

0.378

0.7

1.755

0.431

0.7

0.216

0.099

2.008

0.274

0.7

0.216

0.103

1.779

0.441

0.8

2.005

0.492

0.8

0.247

0.113

2.295

0.634

0.521

0.071

0.6

1.386

0.661

0.325

0.080

0.7

0.355

0.087

0.7

1.616

0.739

0.608

0.083

0.7

1.616

0.771

0.379

0.094

0.8

0.405

0.099

0.8

1.847

0.845

0.695

0.095

0.8

1.847

0.882

0.433

0.525