连铸新讲义技术讲座

连铸技术讲座PPT85页

谢谢!

85

连铸技术讲座

61、辍学如磨刀之石,不见其损,日 有所亏 。 62、奇文共欣,疑义相与析。

63、暧暧远人村,依依墟里烟,狗吠 深巷中 ,鸡鸣 桑树颠 。 64、一生复能几,倏如流电惊。 65、少无适俗韵,性本爱丘山。

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

连铸工艺部分讲义 ppt课件

第一部分:

二、中间包

连铸耐材

14

第一部分:

二、中间包

连铸耐材

15

第一部分: 连铸耐材

二、中间包

4、中间包的准备 :

4.1 快换机件、上水口、座砖安装 4.1.1 喷涂:用石墨粉喷涂上水口座圈外圆和快换机构的加紧环内壁。 4.1.2 吻合:下装上水口并使其下表面露出加紧环1~2mm,调整上水口吹氩 进气口,必须使其与快换机构的吹氩喷嘴吻合。 4.1.3 检测压力:检查快换机构里的空气弹簧,其压力在1200~1600N。 4.1.4 清理:清理干净盖板下表面、上水口下表面和中包座圈上表面。 4.1.5 确认垂直:在中间包上方目测上水口是否垂直于水平面,否则重装。 4.1.6 捣打紧密:座砖、上水口座圈、定位板之间的缝隙必须使用已拌匀的 捣打料捣打紧密。 4.1.7 涂抹结合面:上水口与座砖结合面泥浆饱满,泥浆用玻璃水混成。 4.1.8 座砖就位:座砖底面与定位板上表面在安装前必须干净,就位后用木 锤打结实。 4.1.9 测试:安装完毕后用浸入式水口测试快换机构2次,观察快换机构是 否灵活,观察上水口与浸入式水口之间有无缝隙。

25

第一部分: 连铸耐材

二、中间包

8、关于长寿命中间包:

26

第一部分: 连铸耐材

二、浸入式水口

1、作用: 隔绝空气,防止

钢水二次氧化。

2、材质:

大多为镁碳或铝碳 加锆质材料组成, 也有石英材料制成 的。

结晶器卷渣示意图

保护渣层

结晶器卷渣示意图

A,B,C为卷渣处

27

第一部分: 连铸耐材

二、浸入式水口

一、连铸耐材

连铸耐材

8

第一部分:

二、中间包

连铸耐材

(ppt版)连铸工艺技术培训课程

律调查的根底上,根据每个钢种所要经过的工艺路线

(lùxiàn)来确定。

第十六页,共七十页。

㈢ 钢水温度控制要点 1、出钢温度控制: ①提高终点温度命中率

②确保从出钢到二次精炼( jīngliàn)站,钢包钢水温度处于目 标范围之内

2、充分发挥钢包精炼的温度与时间的协调作用

3、控制和减少从钢包到中间包的温度损失

(0.5~1.2℃/min〕;

△T5 钢水从钢包注入中间包的温降。

第十页,共七十页。

• 1温、降△T1 钢水从炼钢炉的出钢口流入钢包(gāngbāo)这个过程的 分析:

• 热量损失形式:钢流辐射热损失、对流热损失、钢包吸热 。

• 影响因素:出钢时间、出钢温度及钢包的使用状况。 • 降低热量损失的措施:

③非金属夹杂不易上浮,影响铸坯内在质量。

第六页,共七十页。

第二节 中间包钢水温度(wēndù)的控制

一、浇铸温度(wēndù)确实定 〔浇铸温度也称目标浇铸温度〕:

T浇=TL+△T 式中: TL——液相线温度

△T ——钢水过热度

第七页,共七十页。

1、液相线温度TL

液相线温度,即开始凝固(nínggù)的温度, 就是确定浇铸温度的根底。推荐一个计算 公式:

第五节 连铸过程检测(jiǎn 与自动 cè) 控制

• 一、连铸过程(guòchéng)自动检测

〔一〕中间(zhōngjiān)包钢液温度测定

1、中间包钢液温度的点测

第二十九页,共七十页。

用快速测温头

及数字显示二次 仪测量(cèliáng)温 度。

第三十页,共七十页。

2、中间(zhōngjiān)包钢液温度的连续测定

第四十三页,共七十页。

连铸工艺培训课件讲解

2.2、连铸的优越性

a、简化生产工序,缩 短工艺流程 b、提高综合成材率 c、降低能耗 e、易于实现机械自动化 f、扩大钢种,提高产品质量

弧形连铸机的几个重要参数

台数:凡是共用一个钢包同时浇注一流或 多流铸坯的一套连铸设备,称为一台连铸 机。 机数:具有独立的传动系统和工作系统, 当其他组出事故时仍照常工作的一组设备 称为一个机组。一台连铸机可由一机或多 多机组成。 流数:每台连铸机所能同时浇注铸坯的总 根数称为连铸机流数。

2007年4月1日原炼钢厂分设成立第一炼钢厂。目前,第一炼钢厂要生产优质碳素钢、冷 镦钢、焊接用钢、预应力钢棒、建筑用钢、船板用低合金高强度钢等,牌号标准有国标以外 的日标、欧标、英标、美标和韩标等。已经具备年产550万吨钢以上的生产能力。

1.2 炼钢工艺概述

1.2 炼钢工艺概述

炼钢厂的任务

铁水罐 混铁炉

Vmax=(Km/δmin)2 Lm 式中 Vmax—最大拉坯速度,m/min;

Lm —结晶器有效长度,mm; Km —结晶器内钢液凝固系数,mm/min1/2;结 晶器凝固系数可用经验公式Km=37.5/D0.11估算。 δmin—最大坯壳厚度,mm。

圆弧半径 用经验公式确定基本圆弧半径,也是连

t

最大拉坯速度

限制拉坯速度的因素主要是铸坯出结晶

器下口坯壳的安全厚度(最小坯壳厚度)。

对于小断面铸坯壳安全厚度为8~10mm;大

断面铸坯坯壳安全厚度不小于15mm。

根据凝固定律:δ=K凝

或

δ=K凝

t

L vC

式中 K凝—凝固系数,mm/min1/2;铸坯综合凝固系 数K凝为24~30 mm/min1/2。为保险起见,板坯 K凝取值较小,碳素钢K凝取28 mm/min1/2 ,弱钢冷 却钢种K凝取24~25mm/min1/2。 最大拉坯速度:

连铸新技术_PPT幻灯片

三、 高效连铸的开发及应用

• 高效连铸技术是20世纪80年代中后期发展起 来的,是连铸技术优化发展的方向。所谓高 效连铸通常是指比常规连铸生产效率更高, 以高拉速为核心,以高质量、无缺陷铸坯生 产为基础,实现高连浇率、高作业率的连铸 系统技术。其核心是高拉速技术。

17

三、 高效连铸的开发及应用

连铸机高的作业率和高的铸坯质量是与钢水在连铸机 凝固过程紧密相连的,这样就需要不断改进连铸机设备、 工艺技术和过程控制技术以实现优化配置,使连铸机生产 达到高产量、高质量、低成本的目的。

因此,今天简要介绍为实现这一目标,目前连铸生产 中所采用的先进技术和今后的发展趋势。

3

2.1 连续铸钢技术的发展历程

量扩张到结构优化的战略转移。突出的贡献之一在于连 续铸钢技术的工业化,取代了用钢锭模铸钢、初轧机开 坯的第一代钢液成形技术,从而使从炼钢到轧制成材的 工艺生产线连续化成为可能。而今,随着相关行业科学

技术的进步,特别是控制技术的发展,传统连铸技术已 无竞争能力可言,即将为以高效连铸、近终形连铸为代 表的新一代连铸技术所代替。目前,连铸技术水平的高 低已成为一个国家钢铁工业技术水平的重要指标之一。

—出结晶器均匀的坯壳厚度; —液相穴的长度; —铸坯的冷却强度。

• 第一阶段(1840—1930年)

连续浇铸金属液思想的启蒙阶段。 最早 (1887年)提出与现代连铸机相似的连铸设备建议 的是德国人R.M.Daelen,在其开发的设 备中已包括了上下敞开的结晶器、液态金属注入、 二次冷却段、引锭杆和铸坯切割装置等。

6

2.1 连续铸钢技术的发展历程

• 第二阶段(1940—1949年)

高 效

20

3.1 高效连铸的应用

连铸工艺设备00连铸的发展课件

05

连铸生产实践案例分析

高效连铸生产线的建设与实践

生产线布局优化

01

通过分析和优化连铸生产线布局,减少物料运输距离,提高生

产效率。

设备选型与配置

02

选用高性能连铸设备,如高效结晶器、振动装置等,确保生产

线高效稳定运行。

自动化与智能化技术应用

03

引入自动化和智能化技术,实现连铸生产线的实时监控、故障

各类连铸设备在结构、生产工艺及应用领域上均 有所不同,但共同目标都是实现高效、高质量的 生产连铸坯,满足现代钢铁工业的发展需求。

03

连铸发展历程

连铸技术的起源与发展

起源

连铸技术起源于20世纪初,当时 为了满足钢铁工业对生产效率和 质量的要求,开始研发连续铸造

工艺。

早期发展

在连铸技术的早期阶段,主要采用 的是立式连铸机,但由于设备限制 和生产效率低下,未能得到广泛应 用。

诊断和预测性维护,提高生产效率和质量。

连铸生产过程中的故障诊断与处理

1 2 3

常见故障诊断

分析连铸生产过程中可能出现的故障,如结晶器 漏水、扇形段异常等,总结故障诊断方法和处理 措施。

实时监控与预警

建立连铸生产过程实时监控系统,实现对关键设 备和工艺参数的实时监控与预警,及时发现并处 理故障。

应急预案与处置

切割设备升级

引进先进的切割技术和设 备,提高切割效率和精度 ,确保铸坯长度和端面质 量。

连铸工艺技术创新与发展

薄板坯连铸技术

通过改进结晶器结构和连铸工艺参数,实现薄板坯的高效、高质 量连铸生产。

电磁连铸技术

应用电磁场对钢水进行控制和调节,提高铸坯的纯净度和均匀性, 减少缺陷产生。

钢的连铸讲义

世界上第一台工业连铸机; 50年代,工业应用时期; 到50年代末,有连铸机30台,产量110t,连铸比0.34% 60年代,稳步发展时期; 到60年代末,有连铸机200余台,产量4000万t. 70年代,迅猛发展时期; 1981年连铸比33.8%. 80年代,完全成熟时期; 1990年连铸比64.1%;

炼钢生产的大炉容量、高浇铸温度和钢本身 比热低,这些在有色金属生产中未曾遇到过。 一项最重要的开拓性工作是如何提高一台连铸 机的浇铸能力,最关键的是浇铸速度。 1913年,瑞典人皮尔逊提出结晶器以可变的频 率和振幅做往复振动的想法。 1933年德国人容汉斯(S.Junghans)真正将 这一想法付诸实施。

宽板坯铸机于1959年建在原苏联的新列别茨克 厂。日本住友和罗西为新日铁光厂提供的世界上 第一台不锈钢宽板坯连铸机在1960年12月投产, 宽度为1050mm。

在整个50年代,连续铸钢技术尽管开始步入工 业生产,但产量很少,1960年的产量仅为115万 吨,连铸比仅为0.34﹪。

1.3.4 60年代弧形铸机引发的一场革命

❖ 连铸产品的均一性好,质量好; ❖ 易于实现机械化和自动化。

表:炼钢-轧钢不同生产流程的轧钢能耗比较

工艺过程

炼铸均初

连钢

加

轧 轧钢燃

钢锭热轧

铸坯

热

制 料消耗

开

清

×109J/t

坯

理

1 模铸钢锭冷装 O O O O 轧制IC-CCR

O

O

O 2.01

2 模铸钢锭开坯 O O O O 后 直 接 轧 制 IC -DR

连铸工艺控制培训讲义

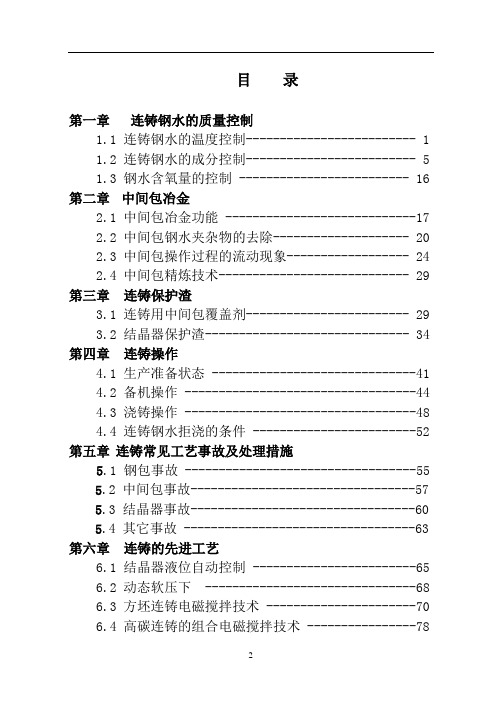

目录第一章连铸钢水的质量控制1.1 连铸钢水的温度控制------------------------- 11.2 连铸钢水的成分控制------------------------- 51.3 钢水含氧量的控制 ------------------------- 16 第二章中间包冶金2.1 中间包冶金功能 ----------------------------172.2 中间包钢水夹杂物的去除-------------------- 202.3 中间包操作过程的流动现象------------------ 242.4 中间包精炼技术---------------------------- 29 第三章连铸保护渣3.1 连铸用中间包覆盖剂------------------------ 293.2 结晶器保护渣------------------------------ 34 第四章连铸操作4.1 生产准备状态 ------------------------------414.2 备机操作 ----------------------------------444.3 浇铸操作 ----------------------------------484.4 连铸钢水拒浇的条件 ------------------------52 第五章连铸常见工艺事故及处理措施5.1 钢包事故 ----------------------------------555.2 中间包事故---------------------------------575.3 结晶器事故---------------------------------605.4 其它事故 ----------------------------------63第六章连铸的先进工艺6.1 结晶器液位自动控制 ------------------------656.2 动态软压下 -------------------------------686.3 方坯连铸电磁搅拌技术 ----------------------706.4 高碳连铸的组合电磁搅拌技术 ----------------78第一章连铸钢水的质量控制与传统的模铸相比,连铸对钢水质量有着严格的要求,它既要保证稳定适宜的钢水温度和脱氧程度,以满足可浇性;又要最大限度地降低钢中S、P杂质及气体含量,以确保连铸的顺行和铸坯质量的提高,保证合格钢水的及时供应,是提高连铸生产的基础和前提。