Lean production operation management practice 精益生产运营管理实践

运营管理之精益生产

第一步:确定顾客需求;绘出生产流程; 第二步:绘出当前物流过程; 第三步:绘出当前信息流; 第四步:计算全部生产周期TPCT

价值流现状图

价值流未来图

四 7S活动

整理せいり——整理Seiri 整頓せいとん——整顿Seiton 清掃せいそう——清扫Seisou 清潔せいけつ——清洁Seiketsu 仕付けしつけ——素养Shitsuke

1979年开始;美国麻省理工学院的一批学者对世界各大 汽车公司进行研究;发现以丰田为代表的日本汽车工业 的生产方式与欧美汽车公司的生产方式存在很大差异

在此基础上;根据丰田生产系统的特点加以总结提炼; 命名为Lean Production;即精益生产

日本丰田汽车公司精益方式的出现;适应了社会的发展 精益生产方式是战后日本汽车工业遭到资源稀缺和多 品种;少批量的市场制约的产物

作为一条柔性化精益生产的生产线;它仅仅是整 个GMS General Manufacture System;通用制造体 系的简称系统中一个具体的工艺流程

假如把GMS看作是一架高速运转的机器;那么保证 这部机器运转良好的最重要的5个环节——

万事有道: 标准化 一致性 人人有责:制造质量 过程品质 永恒目标:缩短周期 有效利用时间 修正坐标:持续改进 不断提高效益 以人为本:员工参与 人人有责

一半的人员 投资 场地 工程设计时间 产品开发 时间 较少的库存生产出质量更高 品种更多 数 量更多的产品 2人 3人收入 4人工作 通过提 高效益

现阶段的主要特征有:JIT;看板管理;全面质量 管理等

正在显现的新特征:敏捷制造

浪费的定义 ——不为工序增加价值的任何事情 ——不利于生产不符合客户要求的任何事情 ——顾客不愿付钱由你去做的任何事情 ——尽管是增加价值的活动;但所用的资源超过了

精益生产基础知识

①.利用夹具或轨道限定动作路径; ②.抓握部的形状要便于抓握; ③.在可见的位置通过夹具轻松定位; ④.用轻便操作工具。

基本原则

要点

要素

动作经济原则

三、精益屋

课后作业: ECRS:发现一个可改善问题点; 动作经济原则:做一个工序的动作分析,并给出改善方案。

Thank You

*

三、精益屋

2.合并(combine)

合并就是将两个或两个以上的对象变成一个。如工序或工作的合并、工具的合并等。合并后可以有效地消除重复现象,能取得较大的效果。当工序之间的生产能力不平衡,出现人浮于事和忙闲不均时,就需要对这些工序进行调整和合并。有些相同的工作完全可以分散在不同的部门去进行,也可以考虑能否都合并在一道工序内。 例如,合并一些工序或动作,或将由多人于不同地点从事的不同操作,改为由一个人或一台设备来完成。

三、精益屋

1.减少动作数

2.双手同时进行

3.缩短动作距离

4.轻快动作

是否进行多余的搜索、选择、思考和预制

某只手是否处于空闲等待或拿住状态

是否用过大的动作进行作业

能否减少动素数

1.作业动作

①.取消不必要的动作; ②.减少眼的活动; ③.合并两个以上的动作。

①.双手同时开始,同时结束; ②双手反向、对称同时动作。

“简化”具体操作

简化包括将复杂的流程加以简化,也包括简化每道工序的内容: 减少各种繁琐的程序,减少各种复杂性。 使用最简单的动作来完成工作。 简化不必要的设计结构,使工艺更合理, 力求作业方法的简化。 运送路线、信息传递路线力求缩短。

三、精益屋

ECRS分析原则的适用性

wcm(简)

精实生产,价值流Posted: 10 May 2011 01:28 AM PDT精实生产「精实生产」(Lean Production)是由美国MIT的「日本项目计划」的研究教授James P. Womack及Daniel T. Jones,在研究日本丰田汽车的卓越生产方式之后,于1990年出版之一本书“The Machine That Changed the World”中首先提出。

其后又于1996年作者又出版另一本书“Lean Thinking”中,又再进一步详述更完整的概念,而使更多的国际知名大企业竞相导入实施。

「精实生产」指期望将一家公司企业,经营成没有任何资源浪费的现象;运作成精致结实的样子,使能创造更多利润,永续成长生存。

为何要采用「精实生产」?制造业的「生产成本」于营运成本中往往占极高的比例,而过高的「生产成本」难以满足客户的需求,太低则压缩本身的利润空间,况且制造业还有许多的固定成本要去摊提,所以降低「生产成本」便成了企业存亡的关键。

要发挥「精实生产」功效不能只是订定远大的目标或是全盘抄袭别人,要内化到日常的行为才可以达成,就是说要将「消除浪费」这样的观念深植于公司每个人的心中,并具体反映于外在的行为,虽然「消除浪费」这样的观念听来简单,但要成功的落实需有过人的决心、耐力与强大的执行力才可完成。

精实生产的核心观念要彻底消除企业体内的任何投入资源的浪费,创造更多的价值。

有七大浪费要消除PEPI服务架构说明益模公司PEPI服务分成两大部份:PE(效益测评)PI(效益提升)其中,效益测评PE是必要的手段,而效益提升PI是终极的目的。

效益测评(PE:Performance Evaluation)科学家伽利略(Galileo Galilei)曾经说过:Measure what is measurable, and make measurable what is not so (测量那些可以测量的,并设法把不能测量的变成可测量)。

生产与运作管理

面向顾客的产品设计(Design for customers)

问题,功能太多,操作uality Function Development :QFD) 价值工程(Value Engineering:VE)

第四章 现代生产方式

准时生产制 (Just-in-time) 精细生产(Lean production) 流程再造(BPR) 约束理论 (Theory of Constraints)

准时生产制

准时生产制的由来:丰田汽车公司,大 野耐一,超市 准时生产制——在必要的时候,按必要 的数量生产必要的产品. 效果:新产品开发周期减1/2或 2/3;在制 品库品减至大量生产方式下的1/10;成本 库存减至1/4;产品质量提高3倍.

三个维度: 标准化程度(服务要求的变化程度) 顾客接触程度 有形商品和无形服务的组合程度

过程设计

过程设计内容: 选择过程类型 垂直一体化研究 产品及工艺研究 设备研究 排序 布局研究

影响过程设计的主要因素

产品或服务的特性 垂直一体化的程度 生产柔性 自动化程度 产品质量要求等.

20 世 纪 30 年代

生产运作管理的历史演变

20 世 纪 40 年代 20 世 纪 50 年代-60年 代 20 世 纪 70 年代 复杂系统的 多约束方法 运筹学的进 一步发展 线性规划的单纯形 法 运筹学研究小组和丹齐克

仿真,排队理论, 美国和西欧的很多研究人 决策理论数学规划, 员 MRPT和CPM项目 车间计划,库存控 制,预测,项目管 理,MRP 服务部门的大量生 产 计算机制造商领导的,尤 其是IBM公司约瑟夫奥里 奇和奥利佛怀特是主要的 MRP革新者 麦当劳饭店

最新2019-运营管理 - Production and Operations Management-PPT课件

– 骑墙战略的后果——美国大陆航空的例子(P.27)

盈亏平衡分析

PQ=I C,I

CvQ

F

Q

Q

0F Q0 P Cv

盈亏平衡分析的几个一般结论

• 盈亏平衡点的高低反映了企业的抗风险能力。盈亏平衡点越低, 企业对产业周期性波动的抗风险能力越高。

• 盈亏平衡点与固定成本成正比,要降低盈亏平衡点,必须降低固 定成本。

极其低廉 的票价

低票价航 空公司的 战略定位

西南航空公司战略的 价值增值活动体系

(P.28, Exhibit,2.1)

Content

1. Operations Strategy and Competitiveness

2. Project Management 3. Process Analysis 4. Product Design and

– 整体度量 (Total measure) • 产出 / 投入, 或使用的全部资源

• 不同企业生产率的度量 (P. 41, Exhibit 2.8)

典型企业生产率的度量

餐馆

企业

百货商店 养鸡场 发电厂 造纸企业 钢铁企业 航空公司 旅馆

生产率度量 人均服务顾客数(餐数),每餐桌

营业额 每平方米销售额 每公斤饲料产肉量 每吨标准煤发电量 每方木材产纸量 吨钢能耗,吨钢水耗,吨钢铁耗 每座位平均收入,上座率 平均房价,出租率

– 网络化,虚拟化,并行化,简洁化

• 运营管理当前面临的挑战(P. 19)

• 在功能外包的大趋势下如何协调相互支撑但又分处于世界各 地的组织的活动和关系;

• 优化全球供应商、生产商和分销商网络; • 提高供应链柔性从而能够大规模定制产品和服务; • 管理与顾客的接触和沟通; • 提高管理层将运营作为重要的竞争武器的认识。

生产与运作管理ProductionandOperationManagement

全球供应链运营理念和模式,使企业间的竞争变为供 应链之间的竞争,强调企业间的核心竞争力和供应链 的整体竞争力。

第三节 生产运作系统分类 一、按生产过程的连续性质分 1、连续式生产运作系统(流程式)

连续式生产是指物料按一定的工艺顺序、连续地通过 生产过程各环节,在运动中不断地改变其形态和性能, 最后转化成产成品的生产方式(化工、石油、冶金、 食品、造纸等)。

2、离散式生产运作系统(加工装配式)

物料分别在不同时间和地点生产出零部件,再按一定 的要求集合装配成产成品的生产运作方式(如电子、轻 工、机械等产品)。

3、生产-储存-装配式(ATO-ASSEMBLE TO ORDER)

总量需求预测→零部件生产计划→零部件库存→客 户订货→装配计划→产品组装→产品交货

按ATS方式运作的前提条件是产品个性化,零部件通 用化,储存一定数量的通用零部件,满足不同客户的 订货要求。这种运作模式具有前面两种模式的优点。

第四节 运作系统的环境与运作方式的发展

二、生产运作方式的发展

1、从作坊式生产到大批量标准化生产; 2、从大批量生产到多品种、小批量,柔性化生产; 3、准时化、敏捷化、精益化生产; ① 可重构的,适应环境不断改变的生产系统; ② 以信息为主和与批量无关的制造系统; ③ 充分调动人的积极性和发挥人的创造性; ④ 利用信息高速公路,建立全球制造网络; ⑤ 独立自主、模块化的、分布式的制造单元。

2、用户需求趋向个性化、多样化

随着科技进步、人们生活水平的提高,用户的价值观 念变化很快,从量的消费逐步提高到质的消费,追求 产品的质量、性能要求变得越来越高,要求产品具有 个性和特色。对新奇产品的占有欲与日俱增,导致消

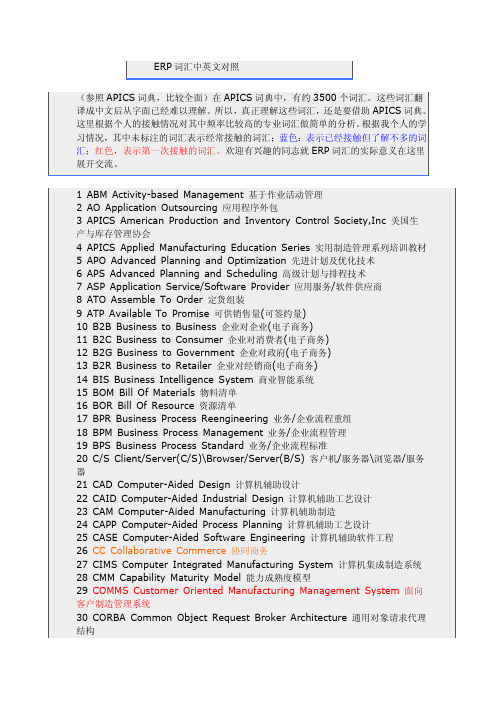

ERP词汇中英文对照

ERP词汇中英文对照(参照APICS词典,比较全面)在APICS词典中,有约3500个词汇。

这些词汇翻译成中文后从字面已经难以理解。

所以,真正理解这些词汇,还是要借助APICS词典。

这里根据个人的接触情况对其中频率比较高的专业词汇做简单的分析。

根据我个人的学习情况,其中未标注的词汇表示经常接触的词汇;蓝色:表示已经接触但了解不多的词汇;红色,表示第一次接触的词汇。

欢迎有兴趣的同志就ERP词汇的实际意义在这里展开交流。

1 ABM Activity-based Management 基于作业活动管理2 AO Application Outsourcing 应用程序外包3 APICS American Production and Inventory Control Society,Inc 美国生产与库存管理协会4 APICS Applied Manufacturing Education Series 实用制造管理系列培训教材5 APO Advanced Planning and Optimization 先进计划及优化技术6 APS Advanced Planning and Scheduling 高级计划与排程技术7 ASP Application Service/Software Provider 应用服务/软件供应商8 ATO Assemble To Order 定货组装9 ATP Available To Promise 可供销售量(可签约量)10 B2B Business to Business 企业对企业(电子商务)11 B2C Business to Consumer 企业对消费者(电子商务)12 B2G Business to Government 企业对政府(电子商务)13 B2R Business to Retailer 企业对经销商(电子商务)14 BIS Business Intelligence System 商业智能系统15 BOM Bill Of Materials 物料清单16 BOR Bill Of Resource 资源清单17 BPR Business Process Reengineering 业务/企业流程重组18 BPM Business Process Management 业务/企业流程管理19 BPS Business Process Standard 业务/企业流程标准20 C/S Client/Server(C/S)\Browser/Server(B/S) 客户机/服务器\浏览器/服务器21 CAD Computer-Aided Design 计算机辅助设计22 CAID Computer-Aided Industrial Design 计算机辅助工艺设计23 CAM Computer-Aided Manufacturing 计算机辅助制造24 CAPP Computer-Aided Process Planning 计算机辅助工艺设计25 CASE Computer-Aided Software Engineering 计算机辅助软件工程26 CC Collaborative Commerce 协同商务27 CIMS Computer Integrated Manufacturing System 计算机集成制造系统28 CMM Capability Maturity Model 能力成熟度模型29 COMMS Customer Oriented Manufacturing Management System 面向客户制造管理系统30 CORBA Common Object Request Broker Architecture 通用对象请求代理结构31 CPC Collaborative Product Commerce 协同产品商务32 CPIM Certified Production and Inventory Management 生产与库存管理认证资格33 CPM Critical Path Method 关键线路法34 CRM Customer Relationship Management 客户关系管理35 CRP capacity requirements planning 能力需求计划36 CTI Computer Telephony Integration 电脑电话集成(呼叫中心)37 CTP Capable to Promise 可承诺的能力38 DCOM Distributed Component Object Model 分布式组件对象模型39 DCS Distributed Control System 分布式控制系统40 DMRP Distributed MRP 分布式MRP41 DRP Distribution Resource Planning 分销资源计划42 DSS Decision Support System 决策支持系统43 DTF Demand Time Fence 需求时界44 DTP Delivery to Promise 可承诺的交货时间45 EAI Enterprise Application Integration 企业应用集成46 EAM Enterprise Assets Management 企业资源管理47 ECM Enterprise Commerce Management 企业商务管理48 ECO Engineering Change Order 工程变更订单49 EDI Electronic Data Interchange 电子数据交换50 EDP Electronic Data Processing 电子数据处理51 EEA Extended Enterprise Applications 扩展企业应用系统52 EIP Enterprise Information Portal 企业信息门户53 EIS Executive Information System 高层领导信息系统54 EOI Economic Order Interval 经济定货周期55 EOQ Economic Order Quantity 经济订货批量(经济批量法)56 EPA Enterprise Proficiency Analysis 企业绩效分析(翻译为企业获利分析比较好)57 ERP Enterprise Resource Planning 企业资源计划58 ERM Enterprise Resource Management 企业资源管理59 ETO Engineer To Order 专项设计,按订单设计60 FAS Final Assembly Schedule 最终装配计划61 FCS Finite Capacity Scheduling 有限能力计划62 FMS Flexible Manufacturing System 柔性制造系统63 FOQ Fixed Order Quantity 固定定货批量法64 GL General Ledger 总账65 GUI Graphical User Interface 图形用户界面66 HRM Human Resource Management 人力资源管理67 HRP Human Resource Planning 人力资源计划68 IE Industry Engineering/Internet Exploration 工业工程/浏览器69 ISO International Standard Organization 国际标准化组织70 ISP Internet Service Provider 互联网服务提供商71 ISPE International Society for Productivity Enhancement 国际生产力促进会72 IT/GT Information/Group Technology 信息/成组技术73 JIT Just In Time 准时制造/准时制生产74 KPA Key Process Areas 关键过程域75 KPI Key Performance Indicators 关键业绩指标76 LP Lean Production 精益生产77 MES Manufacturing Executive System 制造执行系统78 MIS Management Information System 管理信息系统79 MPS Master Production Schedule 主生产计划80 MRP Material Requirements Planning 物料需求计划81 MRPII Manufacturing Resource Planning 制造资源计划82 MTO Make To Order 定货(订货)生产83 MTS Make To Stock 现货(备货)生产84 OA Office Automation 办公自动化85 OEM Original Equipment Manufacturing 原始设备制造商86 OPT Optimized Production Technology 最优生产技术87 OPT Optimized Production Timetable 最优生产时刻表88 PADIS Production And Decision Information System生产和决策管理信息系统89 PDM Product Data Management 产品数据管理90 PERT Program Evaluation Research Technology 计划评审技术91 PLM Production Lifecycle Management 产品生命周期管理92 PM Project Management 项目管理93 POQ Period Order Quantity 周期定量法94 PRM Partner Relationship Management 合作伙伴关系管理95 PTF Planned Time Fence 计划时界96 PTX Private Trade Exchange自用交易网站97 RCCP Rough-Cut Capacity Planning 粗能力计划98 RDBM Relational Data Base Management 关系数据库管理99 RPM Rapid Prototype Manufacturing 快速原形制造100 RRP Resource Requirements Planning 资源需求计划101 SCM Supply Chain Management 供应链管理102 SCP Supply Chain Partnership 供应链合作伙伴关系103 SFA Sales Force Automation 销售自动化104SMED Single-Minute Exchange Of Dies 快速换模法105 SOP Sales And Operation Planning 销售与运作规划106 SQL Structure Query Language 结构化查询语言107 TCO Total Cost Ownership 总体运营成本108 TEI Total Enterprise Integration 全面企业集成109 TOC Theory Of Constraints/Constraints managemant 约束理论/约束管理110 TPM Total Productive Maintenance 全员生产力维护111 TQC Total Quality Control 全面质量控制112 TQM Total Quality Management 全面质量管理113 WBS Work Breakdown System 工作分解系统114 XML eXtensible Markup Language 可扩展标记语言115 ABC Classification(Activity Based Classification) ABC分类法116 ABC costing 作业成本法117 ABC inventory control ABC 库存控制118 abnormal demand 反常需求119 acquisition cost ,ordering cost 定货费120 action message 行为/活动(措施)信息121 action report flag 活动报告标志122 activity cost pool 作业成本集123 activity-based costing(ABC) 作业基准成本法/业务成本法124 actual capacity 实际能力125 adjust on hand 调整现有库存量126 advanced manufacturing technology 先进制造技术127 advanced pricing 高级定价系统128 AM Agile Manufacturing 敏捷制造129 alternative routing 替代工序(工艺路线)130 Anticipated Delay Report 拖期预报131 anticipation inventory 预期储备132 apportionment code 分摊码133 assembly parts list 装配零件表134 automated storage/retrieval system 自动仓储/检索系统135 Automatic Rescheduling 计划自动重排136 available inventory 可达到库存137 available material 可用物料138 available stock 达到库存139 available work 可利用工时140 average inventory 平均库存141 back order 欠交(脱期)订单142 back scheduling 倒排(序)计划/倒序排产?143 base currency 本位币144 batch number 批号145 batch process 批流程146 batch production 批量生产147 benchmarking 标杆瞄准(管理)148bill of labor 工时清单149 bill of lading 提货单150 branch warehouse 分库151 bucketless system 无时段系统152 business framework 业务框架153 business plan 经营规划154 capacity level 能力利用水平155 capacity load 能力负荷156 capacity management 能力管理157 carrying cost保管费158 carrying cost rate 保管费率159 cellular manufacturing单元式制造160 change route 修改工序161 change structure 修改产品结构162 check point 检查点163 closed loop MRP 闭环M。

汽车零部件物流常用术语

汽车零部件物流常用术语RDC:零部件再分配中心CC:零部件集散中心3PL/TPL:第三方物流CMC:ContainerManagement Center ,空箱管理JIS:just-in-sequence,有排序供给。

是运用在制造业,特别是离散型制造业中的一种高效率的生产和组装产品的思维SPS:set partssupply,丰田汽车生产方式中的SetParts Supply〔零部件供给区域〕KD:knockdown,指散件组装。

KD有三种形式:CKD (Complete Knockdown)为全散件组装;SKD(Semi-Knockdown)那么是半散件组装,一局部总成是现成的; DKD(Direct Knockdown) 可以翻译为直接组装或成品组装,如汽车组装生产中,车身整体进口,安装车轮后出厂。

KLT:小料箱, 对于汽车行业来说,主要在德国汽车工业中使用。

所以也主要出现在CKD的包装中,国内根本不用。

通常来说小于〔600x400x280〕这个尺寸的都称为KLT,可以用手搬运;而大于这个尺寸的就是GLT和SLT了,通常只能用叉车叉运;而SLT和GLT的区别就是,GLT是规那么的符合某种模数要求的包装,SLT呢往往是在长宽高方面,有超长或超宽的一些非规那么模数的大包装。

GLT:大料箱SLT:特大料箱汽车物流:是指汽车供给链上原材料、零部件、整车以及售后配件在各个环节之间的实体流动过程。

广义的汽车物流还包括废旧汽车的回收环节。

汽车物流在汽车产业链中起到桥梁和纽带的作用。

汽车物流是实现汽车产业价值流顺畅流动的根本保障。

汽车物流一般可分为进口sKD及cKD的入厂物流、国产件的入厂物流、厂内物流、厂际物流、整车分销物流、售后备件物流、国际采购出口零部件物流,以及相关逆向物流等主要方面。

CKD(CompletelyKnock Down):全散装件,CKD是以全散件形式作为进口整车车型的一种专有名词术语,在当地生产的零部件以较低的关税和较低的工资,利用当地劳动力组装成整车,并以较低零售价出售。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

知通网: 最新管理资料尽在知通网

关于生产的名词概念 1、品牌:来自产品长期被客户认可。 2、JIT:丰田管理模式(恰及时)。 3、JIT的实现必须满族个条件:a、零故障;b、零不良。 4、什么是有效生产:生产力=产出/投入. 5、利用人或设备将原料进行物理或化学变化的过程,并使之 成为合格的产品.(4M) 6、产量=速度*时间。 7、质量提高:改善系统。 8、ERP系统的支撑条件:标准化。 因生产系统的标准化程度低,因此总先上财务、仓管, 再或不上生产。 9、工业工程特点:a、培养综合素质人才; b、科学行为科学方法管理。 10、TQM:全面质量管理。

ห้องสมุดไป่ตู้结果

金 额

销货收入线 损益平衡点 Q1 损益平衡点 Q2 生产成本线

Q2

Q1

数量

知通网: 最新管理资料尽在知通网

知通网: 最新管理资料尽在知通网

Men x Method

x

Material x

Machine

人 x 方法

效 率 90%

确实遵守操作 规程操作

知通网: 最新管理资料尽在知通网

知通网: 最新管理资料尽在知通网

A P A P C D A P C D 先期准备 开始执行

5. 需要与不需要物品的分类 从上到下全面动员

C D 行之以恒

8. 评核与奖惩:团队荣誉, 自动自发,奖励为先 9. 成果检讨,持续执行 例行检讨,相互观摩, 行之以恒

知通网: 最新管理资料尽在知通网

清洁

清扫

整理

整顿

素养

知通网: 最新管理资料尽在知通网

要与不要的东西分开,工作现场不要放置不需要的东西

工厂里有很多的东西,如果空间不够就很麻烦• • • •要找空间,办法是整理

知通网: 最新管理资料尽在知通网

知通网: 最新管理资料尽在知通网

发挥人员一机械系统的极限状态 (追求该有的状态)

损失、浪费的预防并彻底加以消除

改善人与设备的体制

管理人员活动(专案小组Project Team)结合 小集团活动(品管圈QCC)

知通网: 最新管理资料尽在知通网

设备综合效率=时间稼动率*性能稼动率*制品率

85%以上

S

设 备 六 大

10

工作站 工 时

17

20

24

21

22

20

23

18

20

15

平衡系数=(N x 周期时间-各站工时)/N x 周期时间=40/240=0.167

知通网: 最新管理资料尽在知通网

知通网: 最新管理资料尽在知通网

改善企业的体制 (藉此提高业绩,并塑造明朗的工作场所)

知通网: 最新管理资料尽在知通网

关于生产的几个概念 42、EOQ:经济采购量。 安全库存的设定应先消除:a、供给变异:提前;延迟。 b、需求变异:增量;减量。 43、TPS:丰田生产体系。 44、硬指标:可以用数字来表述的指标; 软指标:不可以用数字来表述的指标。 45、成本控制“线路图”:7步骤。 46、TCM:全面成本管理。“三级管理体制”:公司、部门、 班组。应与TQM一样管理。 47、WWP:全球化采购。 48、价值=功能/成本:V=F/C。 49三项费用:销售费用、管理费用、财务费用。 三线—一线:车间;二线:工艺、质量、物流、设备;三线: 行政、人事、财务。(不同角度的分法)。 50、HOQ:质量屋。

知通网: 最新管理资料尽在知通网

关于生产的名词概念 11、购买的行为模式决定销售模式,销售模式决定供给模式。 12、管理:科学+艺术。 13、看生产的方法:一张纸三个数字:a、生产效率; b、原料出品率;c、时间利用率。 14、国企和外企的差距在:(生产)体系建立不好。 15、5S的前身:动作经济原理。 16、整理:需要否的介定标准是时间。 17、整顿:a、定置 18、5S的第一个价值就是消除无效的寻找。 19、员工做不好5S:先考虑是否给了他们充足的条件。 20、5S要全员参与,尊重员工的意见。 21、防呆装置。 22、清扫的意义在于发现问题,给予预防。 发现问题不仅是对员工教育,而应对策,应反思为什么 回发生,用什么措施去防止。

A

基本工作量 产品设计 或规格不 良所产生 的无效工 作量

B

操作或制 造方法不 当所产生 的无效工 作量

C

管理不良 而增加的 无效时间

D

工人自己 本身的问 题增加的 无效时间

知通网: 最新管理资料尽在知通网

操作程序图

纸箱有无破损

流程程序图

1

1 准备纸箱

电风扇

至柜旁(6米)

案例

6. 责任区域规划 图示责任区域地面标线, 1. 执行决策与实施计划的导入 相互不重叠 从上到下全面动员 7. 大清扫:厂长发起,全员 2. 成立推动委员会 动员,制作点检报表 高阶主导,订立推行时间表 3. 宣传、培训与沟通 概念宣导,作法沟通

4. 文宣造势:漫画、标语、专用看板、5S教材

案例

品 质 定 位

制造品质

产品 品质

原 料 品 质

设计品质

知通网: 最新管理资料尽在知通网

戴 明 品 质 产 生 利 润 的 循 环 链

改善生产力 (降低损耗)

经由改进过程 以改进品质

降低成本

降低售价

增加市场 占 有 率

保有业务 成 长

提供更多更好 的工作(产品)

增进投资 报 酬 率

知通网: 最新管理资料尽在知通网

关于生产的几个概念 33、流程分析:节点分析。业务流程扁平化。 符号:方框—检查;圆圈—操作;箭头—搬运;D—等待。 34、流程分析即操作的拆解、合并过程。 工场布置产生节是最不好的。 35、生产线平衡系数=(N*周期系数-各站时间)/N*周期时间 36、TPM:设备全面保养预防。 37、QCC:品管圈。Quality control circle, QCサークル 38、瓶颈工序的设备应实施标准化管理; 传动件、密封件(不多买,1个月以下,确认生产日期, 用时检查外观) 39、品质要素:人、机、料、法四要素。 40、SPC:统计制程控制。 41、质量分析手法:a、QC 7 tools; B、PM分析 C、SPC

知通网: 最新管理资料尽在知通网

就是可使用看板以提高取拿效率的地方

操作看板、排程看板、计划看板、产量看板 场所看板、位子看板、存量看板

质量状态看板、质量体系看板

设备与设备保养管理看板

安全警示看板、灭火设备看板、安全疏散看板

知通网: 最新管理资料尽在知通网

性能稼动率

理论CT╳产量 稼动时间

(4) 速度 CT实现周转数

提高15%以 上 95% 以 上

知通网: 最新管理资料尽在知通网

(5) 制程

设S 备 六 大

不良

制程不良率 (含修理)

0

制品率 投入数量-不良数量 投入批量 计算所有制程99%以上

.1%

S

稼 动 时 间 价 值

为了使您的培训更加有效

知通网: 最新管理资料尽在知通网

关于生产的几个概念 生产基本:SQCD (Safety、Quality、Cost、Delivery) 生产条件:5M(Man、Machine、Material、Method、 Measurement) 品质基本:5S(Seiri、Seiton、Seisou、Seiketsu、Shituke) 作业基本:5定(定置、定量、定姿、定时、定质) 改善基本:3ム(ムラ、ムダ、ムリ)

1 拿起说明书及零件(弯腰)

2 电风扇装入纸箱 1 查对说明书及零件之份数 2 放入塑胶袋内 带说明书及零件回装箱处(6米)

说明书及零件

3 放入说明书及零件

4 封纸箱

2

5 贴标签

3 说明书及零件放入箱内

知通网: 最新管理资料尽在知通网

生产平衡系数

秒 40

30 20 周期时间 平衡线

知通网: 最新管理资料尽在知通网

知通网: 最新管理资料尽在知通网

程序 方法 设备

节省动作

降低成本

缩短距离

增加产出

提高品质

增进效率

工具

布置

提 高 竞 争 力

知通网: 最新管理资料尽在知通网

动

作

组合

工

作

管制:状态

管制:基础教育、指定培训 、奖惩

管制:源头

知通网: 最新管理资料尽在知通网

积极性

管理

人员

缩短工时 提高效率 轻松愉快

工作 简化

机器

尽量有效 使用每一 机器能力 工作简化的

原料

改善材料 之种类用 量及供应

对象

工作简化的

目标

工作简化的

有效地

生产

知通网: 最新管理资料尽在知通网

设备

(1) 故障

S

负荷时间

停 止 损 失

每台设备故障 时间10分钟以 上者 max 1次/月

时间稼动率 负荷时间-停止时间 负荷时间

前置 (2) 作业 调整

每次调整前置 作业时间 max 10min

90% 以 上

稼动时间

本 体 稼 动 时 间

速 度 损 失

空转 空转、短暂停机 (3) 短暂 10分钟以下者 停机 max 3次/月

知通网: 最新管理资料尽在知通网

关于生产的几个概念 23、管理力不足是5S做不好的关键。 24、5S是老板和主管想做,而真正做大量工作的是基层员工。 25、外部环境条件变化,方法也要变,不能用死方法不能搬。 26、孙子兵法的核心内容是:原理原则, 组织管理上的5大内容:道 、天 、 地 、 将 、 法 团队 人才 制度 27、不涉及人的方法不变,涉及人的方法回因人而变。 28、生产象打高尔夫,和别人无关;销售象打网球,反弹会 更强。 29、生产效率与工作简化——流程分析和动作分析。 30、装箱:高度不超过箱高的9成;托盘:物品应放在中间 约90%的区域。 31、生产管理的难点在标准化,细节决定成败。 32、工时定额测定:1、标准方法的作成;2、标准工时的测定 (标准速度测定),测时*评比*(1+宽放比例)。