04_零部件试验大纲-内外饰

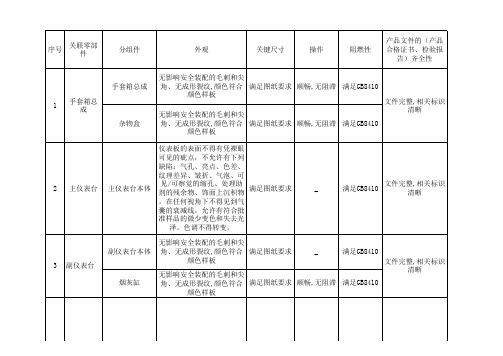

内外饰验收标准

样板

无影响安全装配的毛刺和尖

清晰

序批准的色板或样品,其表面不应有毛刺、裂纹、污点、皱纹、凹凸及松弛等缺陷

泡沫对载体或表层的粘附力。

M:\试验大纲\

仪表板型式试验大纲.doc

枕强度要求和实验方法

(GB15083-2006)、汽车座椅头枕性能要求和实验方法(GB 抗拉强度、延伸率、剥离强度、耐磨性、缩水率、耐低温、抗褶皱、耐褪色牢度、压缩弹(GB 14167-2006)、汽车安全带动态性能要求和试验方法

(QC 244-1997)、乘用车正11551-2003)、汽车侧面碰撞

摩擦织物的评判、装饰材料抗洗涤性、饰件的耐摩擦色牢度

摩擦织物的评判、装饰材料抗洗涤性、饰件的耐摩擦色牢度

、表面抗刮伤性、相对光照的QCT 629-2005、弯曲刚度试验、折叠耐久性试验、摆动耐久性试验、抗高低温试验、抗温

度交变试验、镜盖翻转和开关

防夹力、安全性、滑动承载强度、面板保持强度、继电器烧

损、电机烧损、工作噪音、防水性(只试验天窗)、误操作M:\试验大纲\

天窗试验大纲.doc M:\试验大纲\

TEST\顶棚试验大纲.xls

屈服应力、球压硬度、缺口冲击韧性、老化温度、耐寒性、

温度存放试验、静态负载试验、回位时间及啪嗒声功能试验相应级别

M:\试验大纲\

TEST\试验大纲_遮阳板.doc。

零件试验大纲

DA01002B0 零部件試驗大綱

擬制/日期:劉志洪/李儒康3/6/2002 審查/日期:李儒康//6/2002

批準/日期:廖健化//7/2002

2002-03-07

發布2002-03-07 實施

富士高產品開發部發布

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

注「本試驗大綱中帶號表示為選用項目,未注明的時間誤差為土 5秒,未注明的溫度誤差為土 2C .

2•在打樣和首批進料時需完成相關項目.

3•正常進料時IQC需要根据具体情況來定抽測頻次和項目

4 •實際操作中如產品有特別的要求,則應遵照執行.

Welcome To Download !!!

欢迎您的下载,资料仅供参考!

精品资料。

汽车整车benchmark介绍

(3)整车、车身和零部件点云测量

目的:获取整车、车身及零部件尺寸参数和硬点坐

标

1).整车三维坐标系

整车三维坐标系:指车辆制造厂在最初设计阶段确

定的三个正交平面组成的坐标系统,这三个基准平 面是: Y基准平面:车辆纵向对称平面, X基准平面:垂直于Y基准平面的铅垂平面, Z基准平面:垂直于Y和X基准平面的水平面。 注:规定X基准平面的前方,Y基准平面的左方和 Z基准平面的下方为负值。

YO平面的初步确定

整车坐标系建立

3.确定坐标系原点(前后垂直度) 根据扫描的设计状态下左右车轮分别取中心点,用

直线“线-3”连接两点。使“线-3”中点的坐标X=0。 选择一块前地板的下平面(纵梁的上平面)大面, 使坐标Z=0处于大面上。检查左右车轮中心坐标误 差在 1~3 mm 选择一块前地板的下平面(纵梁的上平面)大面, 工作坐标系沿着Z轴移动使坐标Z=0处于大面上。 激活世界坐标系(绝对坐标系),点击命令ModifyAlign-Align to Coordinate system ,在对话框中选 择全部点云,选择复选框Inverse Transform ,执行 该命令。 此时点云在世界坐标系中的位置就和步骤4.7中点云 在工作坐标系中的位置一样了

4.28前座椅与仪表板最小间距 215 4.29左前座椅与中柱护板间距 45 4.30左/右车门护板与仪表台间距 5.0/4.75 4.31方向盘下边缘与座椅上表面 200 4.32中/后排座椅靠背侧面与内饰面间距 40/60 4.33油门踏板与A柱护板Y向间距 40 4.34换档手柄与仪表台之间的最小距离 13 4.35方向盘与车门内把手间距 145 4.36右灯与轮罩内板 30 4.37膨胀水箱与纵梁间距 65 4.38继电器盒与左翼板内板间距 5 4.29排气管罩与水箱风扇护罩间距 42 4.30发动机与右侧边梁最小间距 25 4.41转向器与发动机后悬置螺栓中心 80 4.42排气管与发动机后悬置 60

上汽-内外饰零件与材料要求关注点

颜色要求与测定按照 SMTC 5 400 002要求

5 of

物理机械性能:

按上汽各材料性能企业标准或经批准的材料试验大纲

上海汽车集团股份有限公司乘用车公司 SAIC Motor Passenger Vehicle Co.

二,材料要求关注点

2,材料ELV要求关注点

样品要求:取自批量生产零件或与该状态一致的零件

¾ PP分子中存在叔碳原子,在光和热的作用下极易断裂降解。未加稳定 剂的PP在150℃下被加热半小时以上,或在阳光充足的地方曝晒12天 就会明显变脆。未加稳定剂的PP粉料在室内避光放置4个月也会严重 降解,散发出明显的酸味。在PP粉料造粒之前加入0.2%以上的抗氧剂 可以有效地防止PP在加工和使用过程中的降解老化。

No OK 等级C

∣ΔL*∣≤ 0.7

0.8≤∣ΔL*∣≤ 0.9

∣ΔL*∣≥ 1.0

∣Δa*∣≤ 0.3

0.4≤∣Δa*∣≤ 0.5

∣Δa*∣≥ 0.6

∣Δb*∣≤ 0.3

0.4≤∣Δb*∣≤ 0.5

∣Δb*∣≥ 0.6

2,对易起绒的织物(不具有纹理结构,如行李厢内饰、地毯)的公差 ; 3,非织物内饰件或零件具有非织物表面内饰件的样板基础公差 (黑色、棕色、米色和灰色)。

2,光照老化(内饰与外饰)

12 of

上海汽车集团股份有限公司乘用车公司

15

SAIC Motor Passenger Vehicle Co.

三,与材料有关的零件要求关注点

2,光照老化(内饰与外饰)

试验标准

PV3929

PV3930 (GB/T 16422.2)

氙灯类型

旋转式水冷氙灯

旋转式水冷氙灯

检测大纲整车检验过程检验零部件入厂检验关键部位检验成品入库检验

*****检测大纲版次/修改:A/0第1页/共34页检测大纲编号:***-**-004编制:审核:批准:会签:编制日期:2016年11月13日执行日期:2016年11月15日1 目的:为确保公司电动车辆产品能符合顾客要求,生产过程及出货时能准确、更快地掌握产品的检验标准,特制定***检测大纲,大纲包含零部件检验标准和整车检验标准。

2 适用范围:适用于******能源科技有限公司物料入厂、生产加工生产过程的质量控制。

3外观检验:3.1 整车外表及内饰表面要求3.1.1 车辆应周正,车身、底盘无明显扭曲、倾斜,车体外缘左、右对称部位的高度差≤30mm。

3.1.2 全车油漆外表不允许有锈蚀、起皱、气泡、虚漆、裂纹、脱落、涂膜不干等缺陷存在。

其色差:素色漆ΔΕ≤1.5;金属漆ΔΕ≤2.0。

3.1.3 全车油漆外表无划痕、碰伤、碰撞痕迹等表面缺陷;不得有油污、杂物及滴落的粘结剂等。

3.1.4 整车室内应清洁,内饰、座椅等无污损现象;无产品要求以外的杂物、标识、标记等。

3.1.5 车门密封条、左/右侧流水槽密封条装嵌平整,无褶皱、拱起、脱唇等缺陷,所有密封条圆角处应平顺,不脱空;对接部位的切口应整齐,对接部位间隙≤1mm。

3.1.6 顶盖装饰条扣装平整,无拱起,不脱空。

3.1.7 行李箱盖密封条应扣装平整、无皱折,拱起缺陷。

3.1.8 车身防擦条装贴牢靠,间隙均匀,相互平齐,不歪斜。

3.1.9 内饰件装配应牢固,相邻面安装平顺,间隙均匀,装配间隙≤10mm。

“三合一”CD机四周间隙0mm~3.1.10 仪表板各装配零件之间的高度差0mm~2mm,2mm,与面板高度差0mm~1mm。

3.1.11 底盘外露件不得有锈蚀现象。

3.1.12 各种商标及注意事项标贴必须粘贴在指定位置,且文字清晰、无误。

3.1.13 车辆的铭牌要求内容正确,打印字迹清晰,间隔均匀,排列整齐;铭牌铆接平整、可靠。

3.1.14 前盖与行李箱盖(后背门)包边应光滑、平齐、贴合紧密、无松动、无皱折。

JB-SJGF-0009-2012汽车内外饰零部件技术要求

4.3 耐挥发性

4.3.1 样品条件

泡沫塑料材料,纺织品,皮革品或木制品要干燥至少 72 小时。将试样放在五氧化二磷上并用托架一

并放入干燥器中,在非真空的状态下干燥。

4.3.2 样品

3

应检测 5 个样品。按规定,测试样品应当从产品部件上截取。万一由于形状或尺寸的原因,不可能从

产品部件上截取的话,样品允许从与产品部件具备相同条件而制造的卷材或板材上截取。

面粘附及硬度变化等缺陷

15-1992

耐温度性(耐热、 - 不得有明显的脱色或褪色

5.1

耐寒、耐冷热循环) - 螺钉、螺母及密封部位不得产生松脱

- 不得有由于内在成分性能退化而产生的变形

- 试验后样件变形量不得超过±5mm

- 不得有明显的龟裂、剥落、溶胀、释出、发白、粉化、喷霜、表面粘附 QC/T

耐候性

陷

15-1992

- 表面不得出现软化或硬化等缺陷

5.5

- 不得有明显的变形、龟裂

QC/T

- 螺钉、螺母及密封部位不得产生松脱

15-1992

5.6

- 不得产生对表面质量有很大影响的像断裂、撕裂与变形等缺陷

QC/T

- 螺钉、螺母及密封部位不得产生松脱

15-1992

5.7

-重要外观件(如仪表板、门饰板、前后保险杠等):无明显磨损;非重要 QC/T

如果零件具有不同类型的表面,例如着色 PP 材料、喷漆或涂层,样件应从所有这些表面提取。

4.2.2 试验方法

样品应按 ISO 105(使用氙弧灯源)的试验条件:

- 黑板温度:89±3℃

- 实验室湿度:50±5%RH

- 辐照:65-100w/m2(范围 300-400nm)

关键零部件和材料COP-内外饰

关键零部件

或材料名称

检验项目

技术要求

方法

频次

抽样/判定

实施机构

记录

四门内饰板

外观、标识

1、零件不得有划痕、污损,飞边及缩痕等影响外观及使用性能的缺陷,零件颜色及皮纹按样板并参照配表,零件表面完好,光泽均匀。

2、产品应有永久标识(商标标记、供应商代码、零件代号、批次号、物料编码),标识内容清晰、完整、准确。

2、产品应有永久标识(商标标记、供应商代码、零件代号、批次号、物料编码),标识内容清晰、完整、准确

Hale Waihona Puke 目测每次采购每批随机抽5件,少于5件全检/(0,1)

质量部

零部件检查成绩书

目测

每次采购

每批随机抽5件,少于5件全检/(0,1)

质量部

零部件检查成绩书

性能

燃烧特性

符合GB 8410-2016要求

3C证书有效性确认

每年一次

产品中抽样

质量部

零部件检查成绩书

方向盘

外观、标识

1、零件表面无飞边、无残留物、无尖棱、无毛刺、无脱模划伤,不允许有气孔、脱皮、炫目或反光现象,表面外观颜色应均匀一致,并符合色板或初始认可的样件状态要求,条形码粘贴平整,牢固。

零件试验大纲

B: 20mm及以下振膜喇叭:

只有破壞跌落:讓喇叭從152cm高度, 任意方向,自由跌落于水泥地面,9次﹒(plantronic公司要求在此高度跌落18次)

2.紙盆喇叭的正常跌落按790/WI/034,從52cm高度,65±50光滑斜面上自由滑落到底部鐵板上.

將合格的產品放于-20℃的試驗箱中24hrs;取出室溫2hrs;檢查合格后,放于60℃的試驗箱;24hrs后,再取出室溫2hrs檢查.做兩個循環.

試驗后, 零部件/元件外觀功能正常.

喇叭

喇叭

頻響/靈敏度(紙盆)

P3

V=√P.R/G ; P=1W(當喇叭功率>1W)或P=0.25W(當喇叭功率≦1W); R=被測喇叭之阻值.

項目

序號

標准要求

試驗方法

合格標准

通用

濕度試驗

P1

零部件/元件經40℃溫度,93%RH濕度環境中儲存48hrs后, 應保持外觀功能正常.

將外觀功能正常的零部件,放于溫度為40℃,濕度為93%RH的試驗箱中,48hrs后取出檢查.

試驗后,零部件/元件外觀功能正常.

溫度試驗

P2

零部件/元件經(-20℃,24hrs→室溫2hrs→60℃,24hrs→室溫2hrs)2個溫度循環的儲存后,外觀功能正常.

電解電容防爆試驗

P21

8㎜以上的電容器之頂部需備有防爆結构.

對電容加上反向直流額定或交流電壓,使其發熱爆炸,檢查其是否從頂部爆出.

電容器從頂部爆出為正常.

電容泄漏電流

P22

電容器的漏電流值應符合元件SPEC.的允許接受范圍.

以DC額定電壓充電2分鐘后,測試漏電流值.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

耐振动性试验

1.共振点测定试验 试样应以接近使用状态的条件安装在振动台上。施加相对于试样的安装方式依次给予上 下,左右及前后的正交方向的简谐振动。但是,简谐振动的谐波含有率原则上为振动加速度的 按照QC/T15-92规定6进 25%以下。原则上试验温度定为标准温度23±5℃。 行检查 2.振动耐久性试验 振动耐久性试验是根据汽车的类别及其制品实际安装的部位,按表13规定的6级进行,也 就是2、3、4、7、9和11级。适用分类按表13规定,试验时间按表14规定。

2

耐候性试验

1.室外耐候性试验:曝露架按GB 3511第6.1条或GB 3681第6条或GB I767第3条的规定装置。 试样的安装按GB 3511第6.2条,GB 3681第9.4条、GB 1767第3.2条的规定。 2.室外耐光性:试样表面到玻璃板(厚3mm的磨光平板玻璃)的距离不小于5cm,并应保持玻 按照QC/T15-92规定6进 璃板的清洁。按QC/T17-92中8.2.2的规定,但用QC/T17-92表4中试样a时,应紧贴在框架上。 行检查 3.室外遮蔽试验:试样下端到地面的距离应大于50cm并按QC/T17-92中8.2.2规定安装。 4.强化耐候试验:方法按QC/T17-92表12; 5.强化耐光试验:方法按QC/T17-92表13; 6.强化耐臭氧试验:方法按QC/T17-92表14;

8

耐擦伤性试验

1.刮伤试验 制品表面用000#钢纤维摩擦,表面压力为6.5kpa,速度为6m/min,摩擦次数由供需双方 商定。 按照QC/T15-92规定6进 2.洗涤试验 行检查 用符合规定性质的泥水涂在制品表面,使表面均匀湿润,让其自然干燥,制品表面的泥 用水粗略除去,然后用海绵、布或塑料刷洗刷三至五次,最后 使制品自然干燥。

型 式 试 验 大 纲

Test List

产品名称(Part name): 产品型号(Product No.):

序号 试验项目 No.

隔热垫

Item

标准值 Standard value

试验方法 Test method

试验地点 Test place

试验周期 Test cycle

试验设备 Test equipment

1.供试验用的试样,取自实际装配使用状态下的制 品,在不影响制品性能的情况下,亦可采用试验片, 试验时模拟制品在汽车上的实用状态。 耐磨仪、天平 (精 2.试样应从制造后至少放置24h的制品中随机抽取, 度0.1g)、CS—10 并在试验前将试样按GB29184.1规定的环境放置不少 砂轮 于4h,再进行试验:如果需要也可由供需双方协商规 定其它条件。 3.试样数量不少于3件

1.供试验用的试样,取自实际装配使用状态下的制 品,在不影响制品性能的情况下,亦可采用试验片, 试验时模拟制品在汽车上的实用状态。 2.试样应从制造后至少放置24h的制品中随机抽取, 清洁布、化学介质 并在试验前将试样按GB29184.1规定的环境放置不少 于4h,再进行试验:如果需要也可由供需双方协商规 定其它条件。 3.试样数量不少于3件

振动试验台

1.供试验用的试样,取自实际装配使用状态下的制 品,试验时模拟制品在汽车上的实用状态。 2.试样应从制造后至9184.1规定的环境放置不少 于4h,再进行试验:如果需要也可由供需双方协商规 定其它条件。 3.试样数量不少于3件

5

耐化学介质性试验

1.供试验用的试样,取自实际装配使用状态下的制 品,在不影响制品性能的情况下,亦可采用试验片, 试验时模拟制品在汽车上的实用状态。 000#钢纤维、自来 2.试样应从制造后至少放置24h的制品中随机抽取, 水、尘 土、稀释 并在试验前将试样按GB29184.1规定的环境放置不少 20倍的清洁剂 于4h,再进行试验:如果需要也可由供需双方协商规 定其它条件。 3.试样数量不少于3件

4h-5h(冷 热交变试验 恒温箱 除外)

1.供试验用的试样,取自实际装配使用状态下的制 品,在不影响制品性能的情况下,亦可采用试验片, 试验时模拟制品在汽车上的实用状态。 2.试样应从制造后至少放置24h的制品中随机抽取, 并在试验前将试样按GB29184.1规定的环境放置不少 于4h,再进行试验:如果需要也可由供需双方协商规 定其它条件。 3.试样数量不少于3件

100h

恒温恒湿箱

1.供试验用的试样,取自实际装配使用状态下的制 品,在不影响制品性能的情况下,亦可采用试验片, 试验时模拟制品在汽车上的实用状态。 2.试样应从制造后至少放置24h的制品中随机抽取, 并在试验前将试样按GB29184.1规定的环境放置不少 于4h,再进行试验:如果需要也可由供需双方协商规 定其它条件。 3.试样数量不少于3件

样品要求 size

Sample

标准来源 (Standard) : QC/T15-92 《汽车塑料制品通用试验方法》、 GB8410-200×、 QC/T 17-92 、 Q/CC JT001-2005 、 Q/CC JT055 — 2007

1

耐温度性试验

1.常规耐热试验 按130±2℃的环境温度调整恒温箱的温度,在此温度下,将试样放置在恒温箱中1h后, 用红外灯加热,把试样表面温度提高到表5规定的温度,并在此温度下至少保持3h,然后将试 样取出,按第6条规定项目进行检查。 2.极限耐热试验 如果试样在130±2℃温度下未发现异常现象时,继续提高恒温箱的温度,每次提高10℃ 按照QC/T15-92规定6进 或5℃让试样在此温度下保持1h,观察试样的变化,由目测认定的变形温度,就作为极限耐热 行检查 温度。 3.耐寒性试验 按-40±2℃温度调整低温箱的温度,达到规定温度后,将试样放置在低温箱中至少4h, 然后从低温箱中取出,按第6条规定项目进行检查。 4.冷热交变试验 130±2℃高温、-40±2℃低温下循环试验后按表6规定,至少2次以上循环试验

7

耐磨损性试验

根据制品表面形状和磨损的性质,试验可分为三种形式: 1.曲面滑动磨损试验检查制品曲面的滑动磨损:操作条件按QC/T 15-92表17规定项目,也 可由供需双方商定,QC/T 15-92表17的操作条件仅作为转向盘试验时按照。将试样紧固在试 验装置上,在一定载荷下,水平前后移动规定的次数,注意不应使摩擦表面产生偏负荷,每次 试验均应换新的摩擦布,试验次数由供需双方商定。 2.平面滑动磨损试验检查制品平面的滑动磨损:操作条件按QC/T 15-92表18规定项目,也 按照QC/T15-92规定6进 可由供需双方商定。QC/T 15-92表18规定的操作条件仅作为烫印成型制品试验时按照。将试 行检查 样紧固在试验装置上,在一定载荷下,水平前后移动规定的次数,注意不应使摩擦表面产生偏 负荷,每次试验均应换新的摩擦布,试验次数由供需双方商定。 3.落砂磨损试验检查制品的耐擦伤性:从制品平坦部位截取规定尺寸的试样,经供需双方商 定进行测定。操作条件按QC/T 15-92表19规定进行。将试样固定在试样安装台上,当料斗旋 转时,将磨料倒入漏斗中进行试验,当所有磨料均通过导管时,改变试样的位置,用轻微的压 缩空气除去试样表面的磨耗粉尘,然后用另一试样重复试验。

9

燃烧特性试验

燃烧速度不大于 100mm/min并在60s 或 将处理过的试样,放在U形试样支架上,然后放入燃烧箱,点燃燃烧灯,记录火焰的传播速 度,计算试样的燃烧速度。公式:V=60x(L/T) 100mm内自熄 或按长城企业标准QCC_JT055-2007《隔热层技术条件》

1.试样的厚度为所试零件厚度,但不超过13mm 2.以不同种类材料进行燃烧性能比较时,试样必须具 有相同尺寸(长、宽、厚),通常采样时必须使试样 沿全长有相同横截面 3.若零件的形状和尺寸不足以制成规定尺寸的标准试 样时,则应保证下列最小尺寸试样,但要记录。 a.如果试样宽度介于3~60mm,长度应至少为356mm 。在这种情况下试样要尽量做成接近零件的宽度; b.如果试样宽度大于60mm,长度应至少为138mm,此 燃烧箱、试样支架 时,可能的燃烧距离相当于从第一条标线到火焰熄灭 、燃气灯、金属梳 时的距离或从第一条标线开始至试样末端的距离; 、温度计、钢板尺 c.若宽度小于60mm,且长度小于356mm或宽度大于 、通风橱 60mm,长度小于138mm的试样,则不能按本标准试验; 宽度小于3mm的试样也不能按本标准进行试验。 4.应从被试材料上取下至少5块试样。如果沿不同方 向有不同燃烧速度的材料,则应在不同方向截取试 样,并且要将5块(或更多)试样在燃烧箱中分别试 验,以测得最高燃烧速度。 5.试验前试样应在温度23±12℃和相对湿度45%~ 55%的标准状态下存放24h以上,且应一直保持到试 验前的片刻,但不超过168h

6

耐冲击性试验

落锤冲击试验、落下冲击试验、石子冲击试验 试验程序及操作:按下列程序进行有两种方法,一种是测定平均破裂强度,另一种是连续使用 同一试样测定平均破裂强度。 a.测定平均破裂强度 将试样牢固地安放在指定的位置上,重锤从适当高度自由落下,进行预备性试验,按这 种方法,调节重锤下落位置,假设试验初始高度h0为破裂高度,重锤从h0高度自由落下冲击 试样,如果试样出现碎裂,试验高度降低△h,重锤在h0-△h高度自由落下冲击下一个试样, 按照QC/T15-92规定6进 如果试样没有出现碎裂,试验高度提高△h,重锤在h0十△h高度自由落下冲击下一个试样, 行检查 用此方法,至少用二十个试样重复试验,可得出平均破裂强度和最小破裂强度。 b.用少量试样测定破裂强度的方法 将试样牢固地安放在指定的位置上,重锤从适当高度自由落下,进行预备性试验;按这种 方法,调节重锤下落位置,假设试验初始高度h0为破裂高度,重锤从、高度自由落下冲击试 样,如果试样出现碎裂,试验高度降低△h,重锤在h0-△h高度自由落下冲击下一个试样,如 果试样没有出现碎裂,试验高度提高△h,重锤在h0十△h高度自由落下冲击同一个试样,用 此方法,将所有试样重复试验,可测定出平均破裂强度和最小破裂强度。

曝露架、玻璃板

1.试样应是零、部件。若受试验条件限制,允许采用 参考QC/T17-92中表4规定的试样,涂层用的试片。 2.试样数不少于3件