ASTM G139-05用断裂负荷法测定热处理铝合金制品抗应力腐蚀开裂性的标准试验方法(中文翻译版)

变形铝及铝合金热处理规范

所有设备校准应按有关热处理设备校准规定进行。

14.5

4.5.1 固溶热处理

变形铝合金产品应按表2所规定的金属温度范围进行固溶热处理。

表2固溶热处理温度

合 金

产品类型1

(不包括锻件)

固溶热处理(金属)温度/℃5

状态代号

淬火后2

自然时效后3

消除应力后4

2A01

495~505

W

2A02

495~505

淬火槽应具备足够的加热和冷却能力,以保证淬火介质的温度达到4.7规定的范围。同时,应配备必要的仪表以确保对温度进行控制。该仪表读数与实际温度的偏差应在±3℃范围内。

4.4.3.2.4 浸没速度

淬火系统应有控制固溶处理部件进入淬火介质速度的方法,如果该控制方法作为所要求的热处理工艺规程的一部分,不应超过所允许的最大淬火转移时间(见4.7.3)。

本标准负责起草单位:东北轻合金有限责任公司。

本标准参加起草单位:西南铝业(集团)有限责任公司、中国有色金属工业标准计量质量研究所协助起草。

本标准主要起草人:

变形铝及铝合金热处理规范

11

本标准规定了一般工业用变形铝及铝合金热处理的要求和质量保证措施,并推荐了热处理工艺、设备及质量控制要求。

变形铝及铝合金材料零部件的热处理可参照执行。

4.4.2温度控制设备

4.4.2.1基本原则

所有热处理设备都应装有符合工艺控制要求的温度控制设备和记录设备,以确保所有加热区和保温区的温度控制均达到本标准的要求。

4.4.2.2温度控制和记录

传感器的位置应由热处理炉的特性决定,并且传感器应置于能够准确测量工件和加热介质温度的位置。记录应能正确反应温度控制情况,并可存贮记录以备查阅。

A193A193M-05高温用合金钢和不锈钢螺栓材料

1. 适用范围

1.1 本标准适用于高温压力容器、阀门、法兰及管配件用合金钢和不锈钢螺栓材料。本标准 中所用术语“螺栓材料”包括棒钢、螺栓、螺钉、螺柱、双头螺栓和线才材料。棒钢和线材料 应是热加工的。材料可进一步以无心磨削或冷拔。奥氏体不锈钢可以经固溶处理加退火,或退 火加应变硬化。当订购变硬化奥氏体钢时,买方应特别注意保证完全理解附录 X1。

6.3 所有奥氏体不锈钢应经碳化物固溶热处理(对于每个类别的特殊要求见 6.3.1 和 6.3.4)。1,1B,1C(只有 B8R 和 B8S 级),2,2B 和 2C 类可适用于棒材,丝材和精制紧固件。 1A 类(所有级别)和 1C 类(只有 B8RA 和 B8SA 级)可适用于精制紧固件。1D 类只适用于直接 从 1D 类的棒材或丝材机加工,未经过任何随后热或冷加工的棒材,丝材和精制紧固件。

3.2.1 热处理状态(对铁素体钢为正火加回火,或淬火加回火;对奥氏不锈钢为碳化物固 溶处理(I 类钢)、轧后碳化物固溶处理(2 类,2B 和 2C 类钢);对含氮不锈钢 1B 和 1C 类适用 于碳化物固溶处理;1D 类用于从轧制温度快速冷却碳化物固溶处理的材料)。

3.2.2 所需零件的说明(即棒材、螺栓、螺钉或螺柱)。 3.2.3 螺母,如买方需要带螺母,则根据第 13.1 节。 3.2.4 补充要求。 3.2.5 特殊要求,按第 6.3,6.5.1,10.2,14.1 及 15.1 节。 3.3 镀层—除非在采购订单中有规定(见附件要求 S13),镀层是不允许的。当订购有镀层 的紧固件时,买方应特别注意保证完全理解附录 X2. 3.4 如本规范要求与规范 A962/A 962M 要求有冲突,本标准要求优先。

注 3:适用于低温使用的合金钢螺栓材料,可参见 A320/A320M 标准。

ASTM材料标准中译本大全

ASTM材料标准中译本大全(2006-8-14 11:32:14)ASME参考书籍无损检测基本知识纲要(AS ME取证必读) 80ASNT-SNT-TC-1A-2001 无损检测人员的评定和资格证书 150ANSI/FCI 70-2-1998 (ASME B16.104-1970) 控制阀门阀座泄漏 30ASTM A6/A6M-2004 a 结构用轧制钢板、型钢、板桩和棒钢通用要求 80ASTM A36/A36M-2004 碳结构钢标准规范 30ASTM A106-2002a 高温用无缝碳钢公称管规范 45ASTM A143-2003 热侵镀锌结构钢制品防脆化的标准实施规程和催化探测方法 30ASTM A179/A179M-1990a(R2001)热交换器和冷凝器用无缝冷拉低碳钢管标准规范 30 ASTM A192-2002 高压设备用无缝碳钢锅炉管标准规范 30ASTM A209/A209M-2003 锅炉和过热器用无缝碳钼合金钢管标准规范 30ASTM A210/A210M-2003 锅炉和过热器用无缝中碳钢管技术条件 30ASTM A213/A213Mb-2004 锅炉过热器和换热器用无缝铁素体和奥氏体合金钢传热管技术条件 40 ASTM A234/A234M-2004 中、高温用锻制碳钢和合金钢管道配件 35ASTM A252-98(R2002)焊接钢和无缝钢管桩的标准规范 35ASTM A262-2002a 探测奥氏体不锈钢晶间腐蚀敏感度的标准实施规范 45ASTM A269/A269-2004 通用无缝和焊接奥氏体不锈钢管标准规范 35ASTM A333/A333M-2004 低温设备用无缝和焊接钢管的规范标准 35ASTM A334/A334M-2004 低温设备用无缝和焊接碳素和合金钢管的标准规范 35ASTM A335-2003 高温设备用无缝铁素体合金钢管标准规范 35ASTM A370/A370M-2003a 钢制品力学性能试验方法和定义标准 70ASTM A387/A387M-2003 压力容器用铬钼合金钢板的标准规范 35ASTM A403/A403M-2004 锻制奥氏体不锈钢管配件的标准规范 35ASTM A450/A450M-2004 碳素钢管、铁素体合金钢管及奥氏体合金钢管一般要求的标准规范 35 ASTM A500-2003a 圆形与异型冷成型焊接与无缝碳素钢结构管标准规范 30ASTM A515-2003 中温及高温压力容器用碳素钢板的标准规范 30ASTM A516-2004a 中温及低温压力容器用碳素钢板的标准规范 30ASTM A530-2003 特种碳素钢和合金钢管一般要求的标准规范 35ASTM A615/A615M-2004a 混凝土配筋用异形钢筋和无节钢胚棒标准规范 35ASTM A703/A703M-2004 标准技术条件—承压件钢铸件通用要求 40ASTM A781/A781M-2004a 铸件、钢和合金的标准规范及通用工业的一般性要求 35ASTM A788/A788M-2004a 标准技术条件—钢锻件通用要求 35ASTM B209/B209M -2004 铝和铝合金薄板和中厚板标准规范 50ASTM E6-2003 金属材料布氏硬度的标准测试方法 35ASTM E18-2003 金属材料洛氏硬度和洛氏表面硬度的标准测试方法 50ASTM E29-2002 使用有效数字确定试验数据与规范符合性作法 35ASTM E8-2004 金属材料拉伸试验的标准测试方法 50ASTM E94-2004 放射性检查的标准指南 40ASTM E125-1963(R2003)铁铸件的磁粉检验用标准参考照片 30ASTM E164-2003 焊件的超声接触检验的标准操作规程 45ASTM E208-1995a(R2000) 用导向落锤试验测定铁素体钢无塑性转变温度的标准试验方法 40ASTM E213-2004 金属管超声检验方法 45ASTM F36-1995 测定垫片材料压缩率及回弹率的标准试验方法 40ASTM F37-1995 垫片材料密封性的标准试验方法 50ASTM F38-1995 垫片材料的蠕变松弛的标准试验方法 50ASTM F112-1995 色覆垫片密封性能的标准试验方法 40ASTM F146-1995a 垫片材料耐液体标准试验方法 40ASTM F1311-1995(R2001) 大口径组装式碳钢法兰标准规范 30ASTM G1-2003 腐蚀试样的制备、清洁处理和评定用标准实施规范 40ASTM G36-73(R1981) 参考资料标准实用规程:在沸的氯化镁溶液中进行的应力腐蚀裂纹试验 40ASTM G46-1976(R1986) 参考资料标准实用规程:麻点腐蚀的检验和评定 40ASTM G48-1976(R1980) 参考资料使用三氯化铁溶液做不锈钢及其合金的耐麻点腐蚀和抗裂口腐蚀性试验的标准方法 50 ASTM标准中译本丛书(一)碳钢、铸铁、不锈钢及合金钢材料标准规范(含18个标准) 380ASTM A105/A105M-2002 管道部件用碳钢锻件ASTM A126-1995(R2001) 阀门、法兰和管道附件用灰铁铸件ASTM A181/A181M-2001 通用管路用碳钢锻件标准规范ASTM A193/A193M-2001 高温用合金钢和不锈钢螺栓材料ASTM A194/A194M-2001 a 高温用合金钢和不锈钢螺栓材料ASTM A216/A216M-2001 a 高温用可熔焊碳钢铸件标准规范ASTM A217/A217M-2002 高温承压件用马氏体不锈钢和合金钢铸件标准规范ASTM A276-2002 a 不锈钢棒材和型材ASTM A278/A278M-2001 高温不超过650°F(350℃)的承压部件用灰铸铁件ASTM A320/A320M-2002 低温用合金钢栓接材料ASTM A350/A350M-2002 要求冲击韧性试验的管件用碳钢及低合金钢锻件标准规范ASTM A351/A351M-2000 承压件用奥氏体、奥氏体-铁素体(双相)钢铸件规范ASTM A352/A352M-1993(R1998) 低温承压件用铁素体和马氏体钢铸件标准规范ASTM A395/A395M-1999 高温用铁素体球墨铸铁承压铸件ASTM A439-1983(R1999) 奥氏体球墨铸铁件ASTM A536-1984(R1999) 球墨铸铁件ASTM A694/A694M-2000 高温输送用管法兰、管件、阀门及零件用碳钢和合金钢锻件标准规范ASTM A965/A965M-2002 高温高压部件用奥氏体钢锻件ASTM标准中译本丛书(二)法兰、管件、阀门及部件(含9个标准) 200ASTM A182/A182M-2002 高温用锻制或轧制合金钢法兰、锻制管件、阀门和部件ASTM A961-2002 管道用钢制法兰、锻制管件、阀门和零件的通用要求标准规范ASTM B462-2002 高温耐腐蚀用锻制或轧制的UNS NO6030、UNS NO6022、UNS NO6200、UNS NO8020、UNS NO8024、U NO10276、UNS N10665、UNS N10675和UNS R20033合金管法兰、锻制管件、阀门和零件标准规范ASTM F885-1984 公称管径为NPS 1/4~2的青铜截止阀外形尺寸标准规范ASTM F992-1986(R2001) 阀门铭牌标准规范ASTM F993-1986(R2001) 阀门锁紧装置标准规范ASTM F1030-1986(R1998) 阀门操作装置的选择准则ASTM F1098-1987(R1998) 公称管径有NPS2~24的蝶阀外形尺寸标准规范ASTM F1565-2000 蒸汽用减压阀规范NACE MR 0175-2002 油田设备用抗硫化应力裂纹的金属材料 70。

ASTM E139 金属材料传导蠕变、蠕变断裂和应力断裂的标准试 验方法DOC

金属材料传导蠕变、蠕变断裂和应力断裂的标准试验方法1、适用范围1.1、本标准适用于在恒定温度和恒定拉伸载荷下,测量材料由时间函数决定的变形量(蠕变试验)和加载后的断裂时间(断裂试验)。

同时还规定了对试验设备的基本要求。

需要参考产品的规范,来确定试验的数量和最长试验时间。

1.2、本标准列出了各试验报告中必须包括的内容。

这是为了确保相关感兴趣的组织都能获得这些有用且容易获得的信息。

由于以下原因,报告必须认真对待:(1)采用不同的试验方法获得的试验结果并不相同,因此必须具体说明使用了那种试验方法;(2)实验报告中缺少详细信息往往会妨碍后续研究中重要试验变量的确定;(3)由于持久试验的时间很长,一般很少重复试验,并且很难保证一些变量始终保持在推荐范围以内。

一份详细的报告,并不需要包括所有不在控制精度范围内的试验数据1.3、本标准不包括缺口试样的试验,这些试验在E292中有详细规定1.4、本标准不包括短时试验,短时试验在E21中有详细规定。

1.5、本标准中所有单位都采用国际单位。

1.6、本标准不对所有的安全问题负责,使用本标准的用户有责任建立必要的安全保障并根据需要,对标准的适用范围限制进行调整。

2、引用标准2.1、ASTM标准:E4测试仪的负荷校准E6机械试验方法的有关术语E8金属材料的拉伸试验方法E21金属材料的高温抗拉试验方法E29使用试验数据中重要数字以确定对规范的适应性E74检验试验机力示值用测力仪的校准E83伸长仪的检验和分类E177ASTM试验方法中精密度和偏倚术语的使用E220用比较技术校准热电偶的标准试验方法E292材料断裂时间的凹口张力试验E633空气中1800°F(1000°C)作蠕变和应力断裂试验使用热电偶的规则E1012在拉伸负载下试样调直的验证2.2、军事标准MIL-STD-120量规检验3、术语3.1、定义:E6部分的术语与蠕变试验相关的术语的定义应该适用于实践。

(1)金属材料室温拉伸试验方法

二. 金属拉伸、压缩、弯曲、扭转试验

1.GB/T228(修订中) 金属室温拉伸试验方法 第1部分:试验方法

2.GB/T4338-06 金属高温拉伸试验方法 3.GB/Tl3239-05 金属低温拉伸试验方法 4.GB/T22315-08 金属弹性模量和泊松比试验方法 5.GB/T8358-06 钢丝绳破断拉伸试验方法 6.GB/T7314-05 金属材料 室温压缩试验方法 7.GB/Tl0128-07 金属室温扭转试验方法 8.GB/T17600.1-98 钢的伸长率换算

第2阶段:滞弹性阶段 (ab)

在此阶段,应力-应变出现了非直线关系,其特点是:当力加 到b点时然后卸除力,应变仍可回到原点,但不是沿原曲线轨迹回 到原点,在不同程度上滞后于应力回到原点,形成一个闭合环,加 力和卸力所表现的特性仍为弹性行为,只不过有不同程度的滞后, 因此称为滞弹性阶段,这个阶段的过程很短。这个阶段也称理论弹 性阶段,当超过b点时,就会产生微塑性应变,可以用加力和卸力 形成的闭合环确定此点,当加卸力环第1此形成开环时所对应的点 为b点。

由于在拉伸试验中无论在加力或卸力期间应力和应变都保持单 值线性关系,因此试验材料的弹性模量是oa段的斜率。

用以下公式求得:

E=σ/ε

oa线段的a点是应力-应变呈直线关系的最高点,这点的应力叫 理论比例极限,超过a点,应力-应变则不再呈直线关系,即不再 符合虎克定律。比例极限的定义在理论上很有意义,它是材料从弹 性变形向塑性变形转变的,但很难准确地测定出来,因为从直线向 曲线转变的分界点与变形测量仪器的分辨力直接相关,仪器的分辨 力越高,对微小变形显示的能力越强,测出的分界点越低,这也是 为什麽在最近两版国家标准中取消了这项性能的测定,而用规定塑 性(非比例)延伸性能代替的原因。

材料撕裂性

材料撕裂性测试

抗撕裂性检测耐撕裂性检测

抗撕裂性撕裂性能检测检测服务科标生物

2.11检测样品:薄膜、薄片、软聚氯乙烯、聚偏二氯乙烯(PVDC)、防水卷材、编织材料、聚烯烃、聚酯、纸张、纸板、纺织品和无纺布等

检测标准:

GB/T455-2002纸和纸板撕裂度的测定

GB455.1-89纸撕裂度的测定法

GB/T16578.2-2009塑料薄膜和薄片耐撕裂性能的测定第2部分:埃莱门多夫(Elmendor)法

AQ6102-2007耐酸(碱)手套

GB/T529-1999硫化橡胶或热塑性橡胶撕裂强度的测定标准

HG/T2581.1—2009橡胶或塑料涂覆织物耐撕裂性能的测定第1部分:恒速撕裂法

HG/T2581.2—2009橡胶或塑料涂覆织物耐撕裂性能的测定第2部分:冲击摆锤法

ISO6383-1-1983、ISO6383-2-1983、ISO1974、GB/T16578.2-2009、GB/T455、ASTM D1922、ASTM D1424、ASTM D689、TAPPI T414等等

科标生物检测中心专业从事饲料、土壤肥料、微生物及生物制剂、化妆品及日化用品、木材及木制品、其他生物材料等生物相关产品的性能测试、成分分析以及配方研发等工作。

09。

金属基复合材料拉伸性能标准试验方法

2 引用文件

2.1 ASTM标准 D 3039/D 3039M

聚合物基复合材料拉伸性能试验方法2 Test Method for Tensile Properties of Polymer Materials

1 本试验方法由ASTM D 30复合材料委员会审定,并由单层和层压试验方法分委员会D30.04直接负责。 当前版本于1996年10月6日批准,1996年12月出版,最初版本为 D3352-77,上一版本为D 3352-96(02)。

2 ASTM标准年鉴, E4 E8 E 83 E 177

E 220

E 251

E 456 E 1012

与复合材料有关的术语2

Terminology for Composite Materials 试验机力标定操作规程3

Practices for Force Verification of Testing Machines 金属材料拉伸试验方法3

5 意义与用途

5.1 制定本试验方法是为了得到用于材料标准,研究与开发,质量保证以及结构设计和分 析的拉伸性能数据。影响拉伸响应并应在报告中给出的因素包括:材料、材料制备和铺贴 方法、试件铺层顺序、试件制备、试件状态调节、试验环境、试件对中和夹持、试验速度、 在某一温度下的时间和增强体体积百分数。从本试验方法可获得试验方向的性能包括: 5.1.1 极限拉伸强度; 5.1.2 极限拉伸应变; 5.1.3 拉伸弹性模量; 5.1.4 泊松比。

Practices for Use of the terms Precision and Bias in ASTM Test Methods 用比较技术标定热电偶的试验方法5

Test Method for calibration of Thermocouples by Comparison Techniques 金属胶接电阻应变计工作特性试验方法3

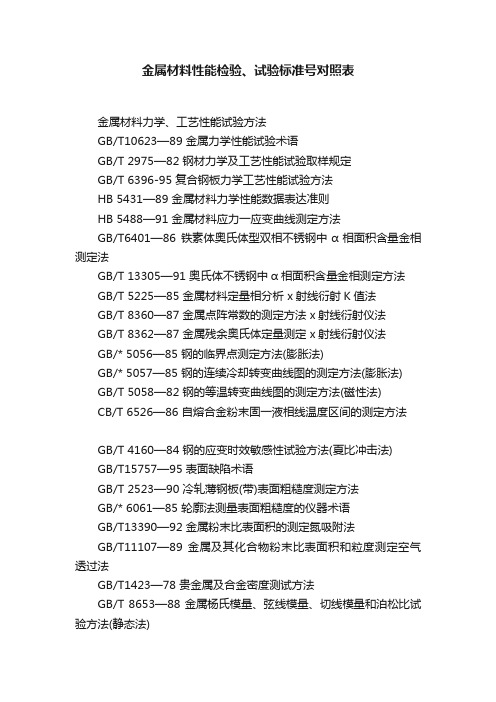

金属材料性能检验、试验标准号对照表

金属材料性能检验、试验标准号对照表金属材料力学、工艺性能试验方法GB/T10623—89 金属力学性能试验术语GB/T 2975—82 钢材力学及工艺性能试验取样规定GB/T 6396-95 复合钢板力学工艺性能试验方法HB 5431—89 金属材料力学性能数据表达准则HB 5488—91 金属材料应力一应变曲线测定方法GB/T6401—86 铁素体奥氏体型双相不锈钢中α相面积含量金相测定法GB/T 13305—91 奥氏体不锈钢中α相面积含量金相测定方法GB/T 5225—85 金属材料定量相分析 x射线衍射K值法GB/T 8360—87 金属点阵常数的测定方法 x射线衍射仪法GB/T 8362—87 金属残余奥氏体定量测定 x射线衍射仪法GB/* 5056—85 钢的临界点测定方法(膨胀法)GB/* 5057—85 钢的连续冷却转变曲线图的测定方法(膨胀法)GB/T 5058—82 钢的等温转变曲线图的测定方法(磁性法)CB/T 6526—86 自熔合金粉末固一液相线温度区间的测定方法GB/T 4160—84 钢的应变时效敏感性试验方法(夏比冲击法)GB/T15757—95 表面缺陷术语GB/T 2523—90 冷轧薄钢板(带)表面粗糙度测定方法GB/* 6061—85 轮廓法测量表面粗糙度的仪器术语GB/T13390—92 金属粉末比表面积的测定氮吸附法GB/T11107—89 金属及其化合物粉末比表面积和粒度测定空气透过法GB/T1423—78 贵金属及合金密度测试方法GB/T 8653—88 金属杨氏模量、弦线模量、切线模量和泊松比试验方法(静态法)GB/T 4157—84 金属材料高温弹性模量测定方法圆盘振子法GB/T 2105—91 金属材料杨氏模量、切变模量及泊松比测定方法(动力学法)CB/T13301—91 金属材料电阻应变灵敏系数试验方法GB/T13012—91 钢材直流磁性能测定方法GB 5027—85 金属薄板塑性应变比(γ值)试验方法GB/T6397—86 金属拉伸试验试样GB/T 228—87 金属拉伸试验法GB/T 3076—82 金属薄板(带)拉伸试验方法GB/T 4338—95 金属材料高温拉伸试验GB/T 3652—83 金属管材高温拉伸试验方法GB/T 13239—91 金属低温拉伸试验方法GB/T6395—86 金属高温拉伸持久试验方法GB 5028—85 金属薄板拉伸应变硬化指数(n值)试验方法GB 8358—86 钢丝绳破断拉伸度试验方法HB 5280—84 铝箔拉伸试验方法GB/T 7314—87 金属压缩试验方法GB/T14452—93 金属弯曲力学性能试验方法GB/T 232—88 金属弯曲试验方法GB/T235-88 金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材)GB/T238-84 金属线材反复弯曲实验方法GB/T4158-84 金属艾氏冲击试验方法GB2106-80 金属夏比(V型缺口)冲击试验方法GB/T229-94 金属夏比缺口冲击试验方法GB/T12778-91 金属夏比冲击断口测定方法GB4159-84 金属低温夏比冲击试验方法GB/T1817-95 硬质合金常温冲击韧性试验方法GB/T5125-85 有色金属冲杯试验方法GB/T10128-88 金属室温扭转试验方法GB/T239-84 金属线材扭转试验方法GB/T6400-86 金属丝材和铆钉的高温剪切试验方法GB/T 5482—93 金属材料动态撕裂试验方法GB/T 6803—86 碳素体钢的无塑性转变温度落锤试验方法GB/T8363-87 碳素体钢落锤撕裂试验方法GB/T1172-74 黑色金属硬度及强度换算值GB/T3771-83 铜合金硬度与强度换算值GB/T231-84 金属布氏硬度试验方法GB/T230-91 金属洛氏硬度试验方法GB/T1818-94 金属表面洛氏硬度试验方法GB/T4340-84 金属维氏硬度试验方法GB/T4341-84 金属肖氏硬度试验方法GB/T5030-85 金属小负荷维氏硬度试验方法GB/T4342-91 金属显维氏硬度试验方法GB/T12444.1-90 金属磨损试验方法MM型磨损试验GB/T12444.2-90 金属磨损试验方法环块型磨损试验GB/T233-82 金属顶锻试验方法GB/T242-82 金属管扩口试验方法GB243-82 金属管缩口试验方法GB/T244-82 金属管弯曲试验方法GB/T245-82 金属管卷边试验方法GB/T246-82 金属管压扁试验方法GB/T241-90 金属管液压试验方法GB2976-88 金属线材缠绕试验方法HB6140.1-87 金属薄板成形性试验方法通用试验规程HB6140.2-87 金属薄板成形性试验方法拉伸HB6140.3-87 金属薄板成形性试验方法HB6140.4-87 金属薄板成形性试验方法弯曲试验HB6140.5-87 金属薄板成形性试验方法杯突试验HB6140.6-87 金属薄板成形性试验方法锥杯试验HB6140.7-87 金属薄板成形性试验方法扩孔试验GB/T3075-82 金属轴向疲劳试验方法HB5287-84 金属材料轴向加载疲劳试验方法GB/T4337-84 金属旋转弯曲疲劳试验方法GB/T2107-80 金属高温旋转弯曲疲劳试验方法GB/T6660-92 金属板材热疲劳试验方法GB/T12443-90 金属扭应力疲劳试验方法GB/T12347-90 直径9.5mm以下钢丝绳弯曲疲劳试验方法GB/T10622-89 金属材料滚动接触疲劳试验方法GB/T15248-94 金属材料轴向等幅低循环疲劳试验方法GB/T351-95 金属材料电阻系数测定方法GB/T1424-78 贵金属及其合金电阻系数的测定方法GB/T4339-84 金属材料热膨胀特性参数测定方法GB/T10562-89 金属材料超低膨胀系数测定方法光干涉GB/T2039-80 金属拉伸蠕变试验方法GB/T10120-88 金属应力松弛试验方法GB/T2038-91 金属材料延性断裂JIC试验方法GB6395-86 金属高温拉伸持久试验方法GB/T4161-84 金属材料平面应变断裂韧度K IC试验方法GB/T7732-87 金属板材表面裂纹断裂韧度K IC试验方法HB5487-91 铝合金断裂韧度试验方法GB/T2358-94 金属材料裂纹尖端张开位移试验方法GB/*6394-86 金属平均晶粒度测定方法GB/T1814-79 钢材断口检验法GB/T2971-82 碳素钢和低合金断口检验方法GB/T13302-91 钢中石墨碳显微评定方法GB/T224-87 钢的脱碳层深度测定方法GB/T5617-85 钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T226-91 钢的低倍组织及缺陷酸蚀检验法GB/T7736-87 钢的低倍组织及缺陷超声波检验法GB/T1979-80结构钢低倍组织缺陷评定图GB/T13298-91 金属显微组织检验方法GB/T13299-91 钢的显微组织评定方法GB/T3246-82 铝及铝合金加工制品显微组织检验方法GB/T3247-82 铝及铝合金加工制品低倍组织检验方法GB/T10561-89 钢中非金属夹杂物显微评定方法GB/T4335-84 低碳钢冷轧薄板铁素体晶体度测定法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ASTM G139-05(R2011)ASTM G139-05(R2015)最新用断裂负荷法测定热处理铝合金制品抗应力腐蚀开裂性的标准试验方法(中文翻译版)1本试验方法由ASTM金属腐蚀委员会G01管辖,并由环境辅助开裂小组委员会G01.06直接负责。

当前版本于2011年9月1日批准。

2011年9月出版。

最初于2005年批准。

上一版于2005年批准为G139-05。

DOI: 10.1520/G0139-05R11。

本标准以固定名称G139发布;紧跟在名称后面的数字表示最初采用的年份,如果是修订,则表示最后修订的年份。

括号中的数字表示上次重新批准的年份。

上标(ε)表示自上次修订或重新批准以来的编辑性更改。

1、范围1.1本试验方法涵盖了通过断裂荷载试验方法评估抗应力腐蚀开裂(SCC)性的程序,该方法使用剩余强度作为损伤演化(在这种情况下为环境辅助开裂)的测量方法。

1.2本试验方法包括试样类型和复制、试验环境、应力水平、暴露时间、最终强度测定和原始残余强度数据的统计分析。

1.3本试验方法适用于热处理铝合金,即2XXX合金和7XXX,含1.2%至3.0%铜,且试样的取向与晶粒结构(1,2)2相关,横向较短。

然而,用于分析数据的残余强度测量和统计数据并非针对可热处理铝合金,可用于其他试样取向和不同类型的材料。

2括号中的黑体数字是指本标准末尾的参考文献列表。

1.4本标准并非旨在解决与其使用相关的所有安全问题(如有)。

本标准的使用者有责任在使用前建立适当的安全和健康实践,并确定法规限制的适用性。

2、参考文件2.1 ASTM标准:33有关参考的ASTM标准,请访问ASTM网站,或通过Service@联系ASTM客户服务。

有关ASTM标准年鉴卷信息,请参阅ASTM网站上的标准文件摘要页。

E8金属材料拉伸试验的试验方法E691进行实验室间研究以确定试验方法精度的实施规程G44在中性3.5%氯化钠溶液中交替浸入金属和合金的暴露规程G47测定2XXX和7XXX铝合金产品应力腐蚀开裂敏感性的试验方法G49直接拉伸应力腐蚀试样的制备和使用规程G64热处理铝合金抗应力腐蚀开裂分类3、术语3.1本标准专用术语定义:3.1.1审查—一个统计术语,表明由于试验程序或条件的原因,单个观察值可能超出可测量的范围。

3.1.2取样—从中获得单个应力腐蚀开裂试样的名义上均匀的散装材料。

4、试验方法概述4.1本试验方法描述了使用暴露于腐蚀环境后的残余强度评估热处理铝合金产品形式(如板材、板材、挤压件、锻件和棒材)的应力腐蚀开裂敏感性的程序。

这些产品通常在板材的长横方向、板材、挤压件和锻件的短横方向以及棒材和棒材的横方向上最易发生应力腐蚀开裂。

在本试验中,根据规程G49制备的拉伸钢筋或直接拉伸板试样暴露于3.5重量%的氯化钠水溶液(规程G44)中,在其失效前移除,并进行拉伸试验,以确定已发生的腐蚀损伤量。

然后计算平均剩余强度,并使用Box-Cox变换对结果进行统计分析。

4.2该程序要求暴露无应力试样,用于排除点蚀、晶间腐蚀和一般腐蚀的影响。

这些现象会降低残余强度,但不需要施加应力。

5、意义和用途5.1本试验方法适用于高强度铝合金(2XXX和含有7XXX的铜),通常在3.5%氯化钠中通过交替浸泡进行试验。

然而,使用剩余强度作为损伤演化度量的概念(在这种情况下,环境辅助开裂)原则上可以应用于任何合金和环境系统。

5.2本试验方法用于研究抗应力腐蚀性能提高的合金和回火。

试验结果允许将不同的材料变体与高置信度进行比较,并且比通过/失败试验的结果具有更高的精度。

因此,它对于比较具有类似抗应力腐蚀开裂水平的材料特别有用。

该程序可以修改以用作质量保证工具,但在其开发过程中,这并不是主要目的。

5.3本试验方法中所述的暴露时间和条件特别适用于高强度铝合金,但统计技术应适用于具有不同暴露条件的其他合金系统。

5.4尽管该特殊程序主要用于在短横向应力方向上测试产品,但对于其他应力方向,尤其是薄板和薄板产品中的长横向,该程序是有用的。

5.5确定材料的实际适用性需要在与最终用途有关的条件下,在预期的使用环境中进行应力腐蚀试验,包括涂层和抑制剂等保护措施,且不在本试验方法的范围内。

5.5.1没有很好的方法将测试环境与实际服务进行比较,因为大多数服务环境对于可能经历许多不同环境的单个结构或对于在不同位置服务的两个相同结构具有很大的内在可变性。

除非样品能在实际使用环境中测试部件的预期寿命,否则不能确定特定材料是否适合特定应用。

因此,设计师必须根据对材料和使用环境的了解,对特定材料的适用性作出判断。

为了避免服务故障,用于初步评估的环境通常是根据导致故意高估腐蚀损害的最坏情况选择的。

6、干扰6.1断裂负荷试验根据实施规程G44排除了在环境中发生的点蚀,例如在交替浸没试验中使用的3.5%NaCl溶液。

使用断裂负荷试验的主要问题是选择适当的暴露应力。

如果暴露压力太低,则不会累积损伤。

另一方面,如果施加的应力过高,许多试样将在预定的暴露期结束前失效。

本试验方法中包含的统计程序可以容纳少量的失效试样,但不能容纳大量的试样。

6.2断裂负荷试验适用于暴露在自然和使用环境中的试样。

然而,这些环境中的条件可能不是恒定的,因此必须考虑暴露的时间和周期,以避免产生偏差。

例如,温度、湿度和污染物浓度等季节性变化的环境条件可能会影响室外暴露站的腐蚀性。

应使用相同的环境条件进行直接的材料比较。

6.3当对比样品具有不同的原始(未腐蚀)拉伸强度和断裂韧性值时,需要注意。

初始性能的大变化可以减少或增加样品SCC性能的明显差异。

为了避免由于拉伸性能而产生的偏差,本试验方法中包含的统计程序基于原始强度的百分比。

然而,为了检验影响残余强度的断裂韧性的影响,必须使用断裂力学技术进行缺陷尺寸计算(3)。

7、试样7.1断裂荷载程序可使用夹具中可承受轴向应力的任何试样进行,该夹具将承受施加的位移。

然而,使用不同的试件几何形状或应力方法获得的结果不能直接进行比较。

虽然样品的相对磁化率不会改变,但绝对值可能会大不相同。

7.2只要金属试样的几何形状允许,应使用根据规程G49制备的光滑圆形拉伸试样进行试验。

如果薄板和其他产品太薄,无法产生抗拉钢筋,则可使用薄板拉伸试样。

试验灵敏度随试样标距截面表面积与体积比的增大而增大,但用圆形拉伸试样进行的试验表明,不同尺寸的试样(1)可以达到相同的相对排名。

8、暴露程序8.1应力程序和暴露条件—试样应按照规程G49图1中的恒定挠度型夹具进行轴向加载,并按照规程G44进行3.5%NaCl交替浸没试验。

每个应力水平/暴露时间组合的试样数量应至少为3个;最好为5个或更多。

8.2应力水平—应力水平的最小数量为两个,其中一个是无外加应力暴露的整套试样。

对于具有未知应力腐蚀抗力的试样,除了无应力试样外,最好从两个或三个应力水平开始。

无应力试样允许计算一般、点蚀和晶间腐蚀引起的损伤,并将其与外加应力引起的损伤分开。

必须通过考虑样品的预期性能,为每个样品选择其他应力水平。

试样抗应力腐蚀能力越强,应力越高。

理想的最大应力应为通过开裂导致显著损伤的最大应力,但在预定暴露期(2)结束前,不会导致超过几个试样实际断裂成两片。

可以使用一个应力水平,但统计计算仅评估该应力水平下样品的性能。

换言之,如果不实际进行测试,就没有很好的方法来推断和估计较高或较低应力水平下的性能。

8.3暴露时间—必须针对待测样品和试样的尺寸和方向调整该参数。

一般来说,对于2XXX和7XXX合金的短期横向试验,应使用2到4个时间段(加上零天无应力),最大时间约为10天。

一般来说,长的横向试样和更耐腐蚀的合金系统(如6XXX合金)应暴露更长的时间。

G64分类给出了这些情况的时间段,可用于估计合理的最大暴露时间。

注1:对于在试验环境中具有未知SCC性能的材料变体,建议根据试验方法G47中的程序对有限数量的合格/不合格试样进行试验。

这将为选择适当的应力水平和样品暴露时间提供指导。

这可以防止花费大量的时间和金钱在没有提供重要价值信息的标本上。

8.4残余强度的测定—在每个暴露期结束后,应根据试验方法E8从试验中取出一组试样,进行冲洗、无应力和拉伸试验。

建议在试样从暴露中取出的当天完成拉伸试验。

如果在完成暴露和拉伸试验之间不可避免地存在时间延迟,则必须用去离子水彻底冲洗试样,并将其存放在干燥的环境中,并且应记录延迟时间。

必须计算并记录每个试样的断裂强度。

8.5残余强度数据可用于通过简单计算每个应力/时间组合的平均残余强度来显示样品之间的趋势,如图1所示。

然而,必须使用统计程序来评估趋势是真实的还是仅仅是数据分散的。

8.5.1在断裂负荷试验方法的发展过程中,单个单元(单个样品/应力/时间组合)内的数据方差显示,随着抗SCC能力的降低而增加。

这种方差随残余强度降低而增加的趋势意味着,对于性能较好的单元,断裂负荷试验解决单元间差异的能力可能比性能较差的单元大得多。

因此,平均剩余强度图可能会产生误导。

注1:本组中的一些试样在预定的暴露期结束前确实发生了故障,但这些故障试样并未包含在平均值中。

平均值仅代表幸存下来进行拉伸试验的试样。

在310 MPa下,九天数据的上升是由于不包括失效试样。

图1 代表性数据集(一个实验室)的平均剩余强度值图9、统计分析Box-Cox 变换9.1断裂荷载数据可通过以下步骤进行统计分析。

毫无疑问,还有其他的程序可以工作,但是Box-Cox 变换已经证明了它在整个数据集的方差不是恒定的情况下是有用的(4,5)。

在应力腐蚀开裂数据的情况下,随着残余强度的降低,方差通常增大。

以下程序假设已对每个材料变体、暴露时间和暴露应力测试了固定数量的试样。

其中一些数值将被保留审查,也就是说,一些样本将在完成预定的暴露期之前失败。

对于此类试样,断裂荷载值已知小于或等于暴露应力,但该程序包括估算这些数据点值的统计方法。

注2:附录X1包含一个样本框Cox 计算,该计算遵循本节试验方法中所述的程序。

9.2通过初步转换转换原始值XX tr =(X X O)100 (1) 式中,X O 是给定材料变量无暴露的平均断裂载荷。

此转换表示每个试样原始强度的保留百分比,从而使不同材料的剩余强度标准化。

9.3 Box-Cox 参数是使用同时为相对相似的样本生成的所有数据确定的。

例如,当测试一种合金的多个样品时,如果这些样品是使用不同的制造工艺生产的,或者处于不同的温度,在确定以下参数时,应考虑所有数据。

这也适用于来自同一系统的合金。

另一方面,应单独考虑对试验环境有不同反应的合金。

例如,6XXX 和2XXX 合金的比较就是这样。

9.3.1对于具有一个以上观测值(即非传感值)的所有数据单元,计算平均值m 和标准偏差s 。

绘制ln(s)与ln(m)的关系图,并确定最佳拟合直线的斜率α。