剥离涂层下管线钢应力腐蚀开裂机理研究

埋地钢质管道3LPE防腐层剥离检测研究

独创性声明lIIIIIIIIIIUllUIIrIY2447877本人声明所呈交的论文是我个人在导师指导下进行的研究工作及取得的研究成果。

尽我所知,除了文中特别加以标注和致谢的地方外,论文中不包含其他人已经发表或撰写过的研究成果,也不包含为获得北京工业大学或其它教育机构的学位或证书而使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

签名:日期:关于论文使用授权的说明本人完全了解北京工业大学有关保留、使用学位论文的规定,即:学校有权保留送交论文的复印件,允许论文被查阅和借阅;学校可以公布论文的全部或部分内容,可以采用影印、缩印或其他复制手段保存论文。

(保密的论文在解密后应遵守此规定)日期:)一.f)年彦月7日日期:加,多厂^、年舌月/日|.一7J\垒拍立咖奄万盟雌名名签师签导第1章绪论第1章绪论1.1研究意义及背景目前,管道输送是石油、天然气最经济、最方便、最主要的运输方式之一,被称为国家的生命线,广泛用于城市发展、能源供应、石油化工的基础设施和人民生活的基础条件等领域。

有机涂层和阴极保护联合保护的方法,已成为防止埋地钢质管道上发生腐蚀破坏,确保长输管道的使用寿命和安全运行的主要手段,而涂层作为保护埋地管道免遭外界腐蚀的第一道防线,为埋地钢质管道提供了99%的保护需求…。

与此同时,管道安全事故却时有发生,带来严重的灾害。

其之一,它是以熔结环氧粉末(FBE)为底层、中间胶粘剂(AD)和挤出聚乙烯外护层同步缠绕或挤出而成,其中,聚乙烯表层又有几种类型,最常用的有高密度的(HDPE)、中密度的聚乙烯(MDPE)、低密度的聚乙烯(LDPE)或改性聚乙烯(M.PE)[31。

三层PE(以下称“3LPE”)防腐层克服了单一环氧涂层和聚乙烯防腐层的不足,具有良好的附着性能、抗化学腐蚀性能和抗阴极剥离性能、强粘结性能和抗冲击性能,可以称之为非常理想有效的埋地管道的外覆盖层【4J。

影响管线钢应力腐蚀破裂的力学和材料因素

cro st ruct ure

1 引 言

腐蚀往往给油气田造成重大经济损失 、灾难性 事故和环境污染 。如若采取适当的防护措施 ,腐蚀 造成的经济损失的 30 %~40 %可以挽回 ,加强腐蚀 与防护研究可为石油工业带来巨大的经济效益 。

第 26 卷第 4 期 2002 年 4 月

机 械 工 程 材 料 Materials for Mechanical Engineering

Vol. 26 No . 4 Apr. 2002

影响管线钢应力腐蚀破裂的力学和材料因素

郭 浩1 ,2 , 蔡 1 , 杨 武2 (1. 上海交通大学材料科学与工程学院 ,上海 200030 ;2. 上海材料研究所 ,上海 200437)

HCO

3

溶液

穿晶的 (穿过钢的晶粒) 宽裂纹 ,有明显的大量裂 纹侧壁腐蚀 ,裂纹随着深 入而变窄

2. 2 有关 IGSCC 和 TGSCC 的研究 自从在失效分析中 ,经常在裂纹附近发现 Fe2

CO3 , 早期的研究就被集中在因 CO23 - - HCO3- 存 在的 I GSCC 方面 。这种类型的腐蚀发生在非常有 限的电位 、温度 、碳酸氢根离子 - 碳酸根离子浓度和 p H 范围内 。在过去 30 年中 ,高 p H SCC 问题已经 被许多不同的实验室进行了广泛的研究 。然而 ,随 着 T GSCC 在 I GSCC 不能发生的环境中被检测到 , 研究开始转向测试管线钢 T GSCC 环境敏感性 。

天然气输送管线钢应力腐蚀开裂原因论文

探讨天然气输送管线钢应力腐蚀开裂原因【摘要】大口径高强度管材存在长距离运输过程中存在着诸多问题。

本文综述天然气输送管线土壤环境中的应力腐蚀开裂的形式、发生的介质条件及电位区间,并分析了两种典型应力腐蚀开裂形式的机理。

【关键词】管线钢;应力腐蚀开裂;高ph;近中性ph;形成机理;影响因素;预防措施1.应力腐蚀开裂的影响因素1.1应力应力的主要作用是使金属发生应变,产生滑移,促进scc裂纹形成、扩展和断裂。

对于管线钢,应力可以来源于管道工作压力,也可以是腐蚀产物膜产生的体积应力或材料制造过程中的残余应力。

管道承受的应力按方向分为轴向应力和径向应力,scc裂纹在径向应力的作用下沿轴向萌生和扩展,而在轴向应力的作用下沿径向扩展。

发生应力腐蚀的应力存在一个临界值,不仅应力的大小,而且应力的波动也是影响scc的力学因素。

管道应力波动主要来源于管道工作压力的循环波动。

由于管道运输向着大口径、高输送压力方向发展,因而工作压力的影响不可忽视,而工作压力可产生径向应力进而导致轴向scc的产生。

1.2腐蚀环境金属管道只有在特定的腐蚀介质中才会产生应力腐蚀开裂,对油、气输送管道,内部腐蚀介质的影响因素主要为h2s,外部腐蚀介质的影响因素主要为土壤和地下水中的no3-、oh-、co2-3、hco3-和 cl-等。

另外,阴极保护电位和环境ph值对管线钢的scc也有重要影响。

1.3管道材料金属材料的敏感性与钢材种类、钢材的等级、制造工艺、表面状态有关。

管道发生应力腐蚀开裂是腐蚀和应力两种因素通过相互协同作用而促进发生的,这两种因素的联合作用所引起的破坏远远大于单一因素分别作用后再叠加起来的结果。

产生scc的应力不一定很大,远低于管线钢的屈服极限,若没有腐蚀介质存在,管道可以长期服役而不会发生任何腐蚀破坏;反之亦然,产生scc的特定介质的腐蚀性往往也是轻微的,如果没有应力存在,材料在这种介质中可能是足够耐腐蚀的。

因此,应力腐蚀开裂是最严重的局部腐蚀破坏形式之一。

剥离涂层下管线钢应力腐蚀开裂机理研究

论文题目:剥离涂层下管线钢应力腐蚀开裂机理研究专 业:材料加工工程硕 士 生:方帅 (签名)导 师:张骁勇(签名)闫凤霞(签名)摘 要本文采用电化学试验、慢应变速率拉伸试验、腐蚀疲劳试验等试验方法,以高强度的X90管线钢为为研究对象,对剥离涂层下X90管线钢在近中性pH 值溶液中(乌鲁木齐地区土壤模拟溶液)的应力腐蚀开裂机理进行分析和研究。

文章通过试验对剥离涂层下X90管线钢在近中性pH 值溶液中的电化学行为、试样在溶液中的应力腐蚀开裂(SCC )的敏感性以及试样在试验条件下的裂纹扩展行为进行了分析,讨论了试验条件下应力腐蚀开裂机理,同时也对分析了裂纹的扩展速率,结论如下:剥离涂层下X90管线钢在近中性pH 值溶液中的电化学试验结果表明:在不同位置处的自腐蚀电位分别为-718.6mV 、-733.8mV 、-722.4mV 、-686.3mV 、-763.7mV ,测得的极化曲线都具有典型的活性溶解的特征,没有发现活化-钝化的现象;试样在剥离区腐蚀电流密度Icorr 随试样与破损口距离的增加先减小后又增大。

漏点处即d=5cm 处和距离漏点位置最远处即d=20cm 处腐蚀速率较快,在中部位置d=10cm 和d=15cm 处腐蚀速率较慢。

慢应变速率拉伸试验结果表明:不同滞留液中有一定的应力腐蚀敏感性,且在近漏点处和剥离区底部应力腐蚀敏感性较大,剥离区中部的应力腐蚀敏感性较小。

剥离涂层下X90管线钢在近中性pH 值滞留液环境中的拉伸断裂属于穿晶型应力腐蚀开裂;不同的外加电位条件下有明显的应力腐蚀敏感性,随着外加电位的负移,X90管线钢的SCC 敏感性系数表现出先减小再增大的趋势,具有明显氢脆机制的SCC 特征,在电位为Eocp 条件下,SCC 机制为阳极溶解机制;电位为-850mV 时,SCC 机制为阳极溶解+氢脆机制的两种机制共同作用的混合机制;当电位低于-850mV ,SCC 机制为氢脆机制。

而腐蚀疲劳试验结果表明:剥离涂层下X90管线钢应力腐蚀疲劳裂纹扩展在近中性pH 值溶液环境(乌鲁木齐地区土壤模拟溶液)中具有较高的断裂敏感性,X90管线钢在近中性pH 值溶液环境中近门槛区的应力腐蚀裂纹扩展速率可用dN da =4.41×10-9(K Δ-6.48)1.46来近似描述,而在裂纹稳定扩展区则可用dN da =5.81×10-10(K Δ-8.63)2来表示;在空气中或者在乌鲁木齐地区土壤模拟溶液环境中试样的断口都表现出脆性断裂特征,而且断面都存在着二次裂纹,裂纹以穿晶开裂为主,同时也存在着少量的沿晶开裂,裂纹开裂机制总体表现为混合开裂形式。

管线钢应力腐蚀机理的研究现状

meh ns f n d i o ig( D) h doe m rtmet H ,adtecm iai f Da dH eea a zd h o— c ai o oeds l n A , yrgne b te n ( E) n o bnt no n Ew r nl e .T ei r m a sv il h o A y mp

为 5 5~8 现场 一 般 在 6 5左 右 ) 18 . , . ,9 5年 最 早 发

现 于加 拿 大 。

管道 运输 水平 是衡 量一 个 国家综 合 现代交 通 水

平高低 的标准之~ 。油气管道输送是建立具有国际

竞 争力 的 、 完善 的现 代 物 流储 运 体 系 的一个 重 要组 成 部分 , 1显示 出 管道 运 输 在 我 国油气 运 输 体 系 表 中具 有 重要 地位 。正 在建 设 的西 气 东 输 工 程 , 西 起新 疆 塔里 木 的轮南 , 点是 上海 市西 郊 的 白鹤镇 , 终

( 北京科技大学 材料科学与工程学院腐蚀与防护中心 , 北京 108 ) 0 03

摘 要 :综述 了管线钢 在 不 同环 境 下应 力腐 蚀 开裂 ( C ) 为 与机 理 的研 究现 状 。介 绍 了 高 p S C的 SC 行 H—C 保 护膜破 裂 . 尖 阳极溶 解机 理 ; 点分析 了近 中性 p S C的 阳极 溶 解 ( D) 氢脆机 制 ( E)A 裂 重 H—C A , H ,D与 H E混 合机 制 等 3种 开 裂机理 ; 强调 了 A D与 H E混合 机 制在 近 中性 p S C的 重要 作 用。 H—C 关键 词 :管线钢 ;应 力腐蚀 开 裂 ; 理 ; 究现 状 机 研

途 经 9个 省 ( ) , 长 4 0 市 区 全 0 0多 千米 , 总投 资超 过

探讨天然气输送管线钢应力腐蚀开裂原因

探讨天然气输送管线钢应力腐蚀开裂原因【摘要】大口径高强度管材存在长距离运输过程中存在着诸多问题。

本文综述天然气输送管线土壤环境中的应力腐蚀开裂的形式、发生的介质条件及电位区间,并分析了两种典型应力腐蚀开裂形式的机理。

【关键词】管线钢;应力腐蚀开裂;高pH;近中性Ph;形成机理;影响因素;预防措施1.应力腐蚀开裂的影响因素1.1应力应力的主要作用是使金属发生应变,产生滑移,促进SCC裂纹形成、扩展和断裂。

对于管线钢,应力可以来源于管道工作压力,也可以是腐蚀产物膜产生的体积应力或材料制造过程中的残余应力。

管道承受的应力按方向分为轴向应力和径向应力,SCC裂纹在径向应力的作用下沿轴向萌生和扩展,而在轴向应力的作用下沿径向扩展。

发生应力腐蚀的应力存在一个临界值,不仅应力的大小,而且应力的波动也是影响SCC的力学因素。

管道应力波动主要来源于管道工作压力的循环波动。

由于管道运输向着大口径、高输送压力方向发展,因而工作压力的影响不可忽视,而工作压力可产生径向应力进而导致轴向SCC的产生。

1.2腐蚀环境金属管道只有在特定的腐蚀介质中才会产生应力腐蚀开裂,对油、气输送管道,内部腐蚀介质的影响因素主要为H2S,外部腐蚀介质的影响因素主要为土壤和地下水中的NO3-、OH-、CO2-3、HCO3-和Cl-等。

另外,阴极保护电位和环境pH值对管线钢的SCC也有重要影响。

1.3管道材料金属材料的敏感性与钢材种类、钢材的等级、制造工艺、表面状态有关。

管道发生应力腐蚀开裂是腐蚀和应力两种因素通过相互协同作用而促进发生的,这两种因素的联合作用所引起的破坏远远大于单一因素分别作用后再叠加起来的结果。

产生SCC的应力不一定很大,远低于管线钢的屈服极限,若没有腐蚀介质存在,管道可以长期服役而不会发生任何腐蚀破坏;反之亦然,产生SCC的特定介质的腐蚀性往往也是轻微的,如果没有应力存在,材料在这种介质中可能是足够耐腐蚀的。

因此,应力腐蚀开裂是最严重的局部腐蚀破坏形式之一。

残余应力导致三层聚烯烃管道防腐层剥离与开裂

层 ( L O) 3 P 已经 在 世 界 许 多 地 方 广 泛 用 作 新 建 管 道 外 防护涂 层 。 三层 聚烯 烃 管道 外 防腐 涂 层 ( L O) 3P 由三层材 料 组成 : 环 氧粉 末 ( B ) 熔结 F E 底漆 、 功能 性 聚烯 烃 粘 结 剂 中 间 层 、 乙 烯 ( E) 者 聚 丙 烯 聚 P 或

层发生开裂事故。这些防腐层 事故 引起人们对使 用三层 聚烯烃管道外防腐涂层 ( L O) 3 P 的关注。

一

般 来讲 , 三层 聚烯 烃 管道 外 防腐涂 层 ( L O) 用 比较 厚 的聚 烯烃 面层 增 强 防腐 层 抗机械 损 伤 和 3P 采

防 止水 渗透 的 能 力。但 是 , 聚烯 烃 的热 膨胀 系数 比钢 材 高得 多 , 结果 在 防腐层 系统 里 产 生比较 高的

:

l —

V

r

r i

r

O = " i

r

i — { + 1 _ ( _—

丁

r d {卜

,

+

H一

H一

K

… … … … … … … 一() ( 2

… … … … … …

Oo: "

一

+ +

H 一 H一

K

…

…

… …

…

… … …

… …

敷 防腐层 , 层 聚 乙烯 管 道外 防 腐涂 层 ( L E) 实 三 3P 确

般 来 讲 , 三 层 聚 烯 烃 管 道 外 防 腐 涂 层 在

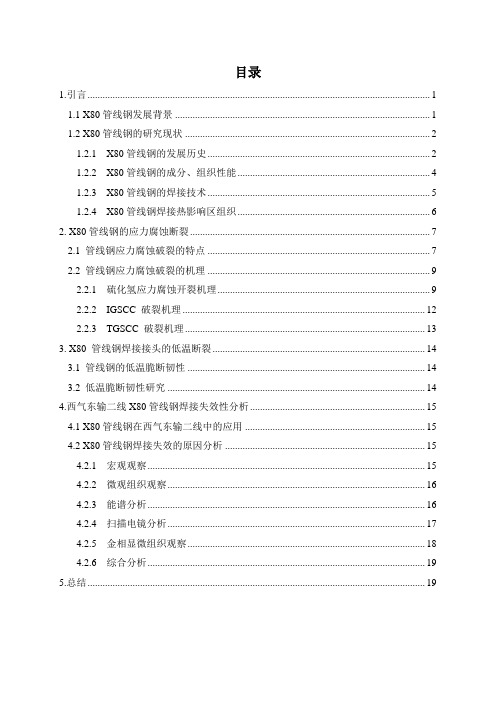

X80管线钢的失效分析

目录1.引言 (1)1.1 X80管线钢发展背景 (1)1.2 X80管线钢的研究现状 (2)1.2.1 X80管线钢的发展历史 (2)1.2.2 X80管线钢的成分、组织性能 (4)1.2.3 X80管线钢的焊接技术 (5)1.2.4 X80管线钢焊接热影响区组织 (6)2. X80管线钢的应力腐蚀断裂 (7)2.1 管线钢应力腐蚀破裂的特点 (7)2.2 管线钢应力腐蚀破裂的机理 (9)2.2.1 硫化氢应力腐蚀开裂机理 (9)2.2.2 IGSCC 破裂机理 (12)2.2.3 TGSCC 破裂机理 (13)3. X80 管线钢焊接接头的低温断裂 (14)3.1 管线钢的低温脆断韧性 (14)3.2 低温脆断韧性研究 (14)4.西气东输二线X80管线钢焊接失效性分析 (15)4.1 X80管线钢在西气东输二线中的应用 (15)4.2 X80管线钢焊接失效的原因分析 (15)4.2.1 宏观观察 (15)4.2.2 微观组织观察 (16)4.2.3 能谱分析 (16)4.2.4 扫描电镜分析 (17)4.2.5 金相显微组织观察 (18)4.2.6 综合分析 (19)5.总结 (19)1.引言1.1 X80管线钢发展背景随着全球能源结构的优化调整,石油天然气的需求增加,极大地促进了管线工程的发展,同时也推动了X80 管线钢的开发步伐,2002 年8 月,国家经贸委、中国石油天然气集团公司、中国钢铁协会等单位组织召开了“十五”国家重大技术装备研制和国产化会议,与会专家一致通过“大口径输气管线用X80 板材国产化及评价”课题的可行性论证,并报国家经贸委批准,正式列入“十五”国家重大技术装备研制和国产化项目。

2005 年 3 月26 日,宝钢应用高强度高韧性X80管线钢制成的管径为1016mm,壁厚为15.3mm 的螺旋缝埋弧焊钢管,在河北景县成功对接,首条X80 输气管线应用工程正式开工建设,标志着我国长输管线向高强度、高压力、大口径方向发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

剥离涂层下管线钢应力腐蚀开裂机理研究

本文采用电化学试验、慢应变速率拉伸试验、腐蚀疲劳试验等试验方法,以高强度的X90管线钢为为研究对象,对剥离涂层下X90管线钢在近中性pH值溶液中(乌鲁木齐地区土壤模拟溶液)的应力腐蚀开裂机理进行分析和研究。

文章通过试验对剥离涂层下X90管线钢在近中性pH值溶液中的电化学行为、试样在溶液中的应力腐蚀开裂(SCC)的敏感性以及试样在试验条件下的裂纹扩展行为进行了分析,讨论了试验条件下应力腐蚀开裂机理,同时也对分析了裂纹的扩展速率,结论如下:剥离涂层下X90管线钢在近中性pH值溶液中的电化学试验结果表明:在不同位置处的自腐蚀电位分别为-718.6mV、-733.8mV、-722.4mV、-686.3mV、-763.7mV,测得的极化曲线都具有典型的活性溶解的特征,没有发现活化-钝化的现象;试样在剥离区腐蚀电流密度Icorr随试样与破损口距离的增加先减小后又增大。

漏点处即d=5cm处和距离漏点位置最远处即d=20cm处腐蚀速率较快,在中部位置d=10cm和d=15cm处腐蚀速率较慢。

慢应变速率拉伸试验结果表明:不同滞留液中有一定的应力腐蚀敏感性,且在近漏点处和剥离区底部应力腐蚀敏感性较大,剥离区中部的应力腐蚀敏感性较小。

剥离涂层下X90管线钢在近中性pH值滞留液环境中的拉伸断裂属于穿晶型应力腐蚀开裂;不同的外加电位条件下有明显的应力腐蚀敏感性,随着外加电位的负移,X90管线钢的SCC敏感性系数表现出先减小再增大的趋势,具有明显氢脆机制的SCC特征,在电位为Eocp条件下,SCC机制为阳极溶解机制;电位为-850mV 时,SCC机制为阳极溶解+氢脆机制的两种机制共同作用的混合机制;当电位低于-850mV,SCC机制为氢脆机制。

而腐蚀疲劳试验结果表明:剥离涂层下X90管线钢

应力腐蚀疲劳裂纹扩展在近中性pH值溶液环境(乌鲁木齐地区土壤模拟溶液)中具有较高的断裂敏感性,X90管线钢在近中性pH值溶液环境中近门槛区的应力腐蚀裂纹扩展速率可用da/dN=4.41×10<sup>-9</sup>(ΔK-6.48)

<sup>1.46</sup>来近似描述,而在裂纹稳定扩展区则可用da/dN=5.81×

10<sup>-10</sup>(ΔK-8.63)<sup>2</sup>来表示;在空气中或者在乌鲁木齐地区土壤模拟溶液环境中试样的断口都表现出脆性断裂特征,而且断面都存在着二次裂纹,裂纹以穿晶开裂为主,同时也存在着少量的沿晶开裂,裂纹开裂机制总体表现为混合开裂形式。