成型不良分析

塑胶成型不良分析

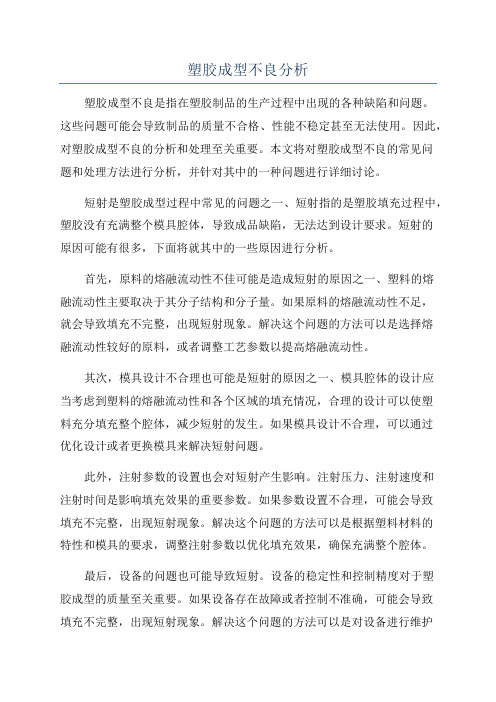

塑胶成型不良分析塑胶成型不良是指在塑胶制品的生产过程中出现的各种缺陷和问题。

这些问题可能会导致制品的质量不合格、性能不稳定甚至无法使用。

因此,对塑胶成型不良的分析和处理至关重要。

本文将对塑胶成型不良的常见问题和处理方法进行分析,并针对其中的一种问题进行详细讨论。

短射是塑胶成型过程中常见的问题之一、短射指的是塑胶填充过程中,塑胶没有充满整个模具腔体,导致成品缺陷,无法达到设计要求。

短射的原因可能有很多,下面将就其中的一些原因进行分析。

首先,原料的熔融流动性不佳可能是造成短射的原因之一、塑料的熔融流动性主要取决于其分子结构和分子量。

如果原料的熔融流动性不足,就会导致填充不完整,出现短射现象。

解决这个问题的方法可以是选择熔融流动性较好的原料,或者调整工艺参数以提高熔融流动性。

其次,模具设计不合理也可能是短射的原因之一、模具腔体的设计应当考虑到塑料的熔融流动性和各个区域的填充情况,合理的设计可以使塑料充分填充整个腔体,减少短射的发生。

如果模具设计不合理,可以通过优化设计或者更换模具来解决短射问题。

此外,注射参数的设置也会对短射产生影响。

注射压力、注射速度和注射时间是影响填充效果的重要参数。

如果参数设置不合理,可能会导致填充不完整,出现短射现象。

解决这个问题的方法可以是根据塑料材料的特性和模具的要求,调整注射参数以优化填充效果,确保充满整个腔体。

最后,设备的问题也可能导致短射。

设备的稳定性和控制精度对于塑胶成型的质量至关重要。

如果设备存在故障或者控制不准确,可能会导致填充不完整,出现短射现象。

解决这个问题的方法可以是对设备进行维护和保养,确保设备正常运行。

此外,定期检查和校准设备的控制系统,确保精度和稳定性。

综上所述,塑胶成型不良是塑胶制品生产过程中常见的问题。

对于短射这一问题,其原因可能包括原料、模具设计、注射参数和设备等方面。

为了解决短射问题,可以选择合适的原料,优化模具设计,调整注射参数以及维护设备等措施。

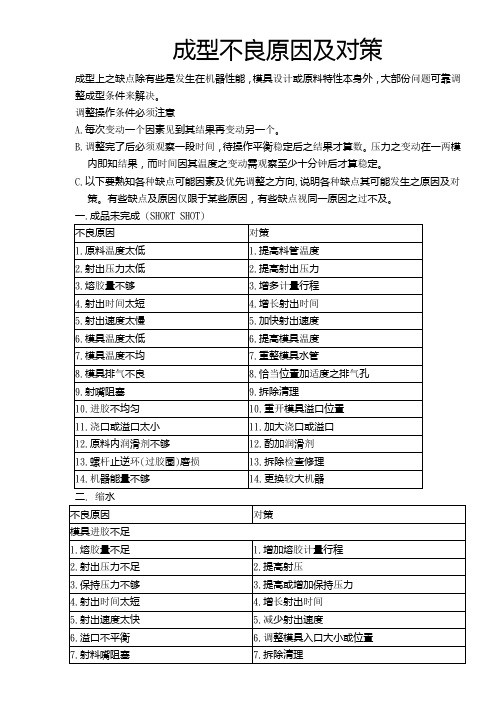

成型不良原因及对策

成型不良原因及对策

成型上之缺点除有些是发生在机器性能,模具设计或原料特性本身外,大部份问题可靠调整成型条件来解决。

调整操作条件必须注意

A.每次变动一个因素见到其结果再变动另一个。

B.调整完了后必须观察一段时间,待操作平衡稳定后之结果才算数。

压力之变动在一两模

内即知结果,而时间因其温度之变动需观察至少十分钟后才算稳定。

C.以下要熟知各种缺点可能因素及优先调整之方向,说明各种缺点其可能发生之原因及对

策。

有些缺点及原因仅限于某些原因,有些缺点视同一原因之过不及。

一.成品未完成(SHORT SHOT)

三. 成品黏膜(PRODUCT STICKING)

六. 开模时或顶出时成品破裂

七. 结合线(PARTING LINES)

十一. 成品变形(WARPING)。

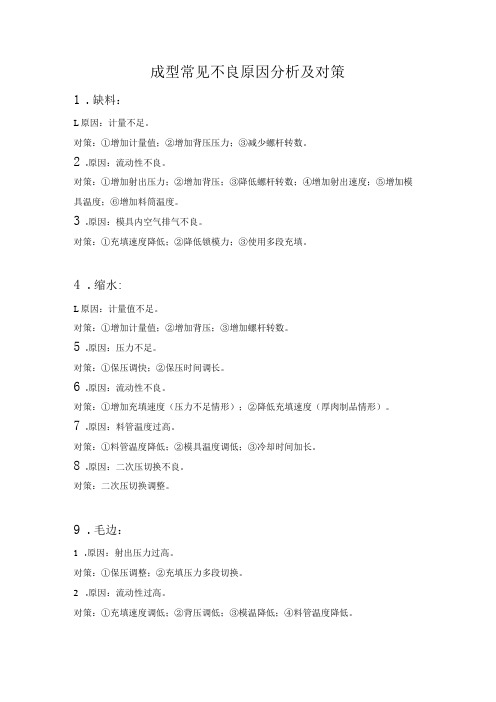

塑胶成型常见不良原因分析及对策

成型常见不良原因分析及对策1.缺料:L原因:计量不足。

对策:①增加计量值;②增加背压压力;③减少螺杆转数。

2.原因:流动性不良。

对策:①增加射出压力;②增加背压;③降低螺杆转数;④增加射出速度;⑤增加模具温度;⑥增加料筒温度。

3.原因:模具内空气排气不良。

对策:①充填速度降低;②降低锁模力;③使用多段充填。

4.缩水:L原因:计量值不足。

对策:①增加计量值;②增加背压;③增加螺杆转数。

5.原因:压力不足。

对策:①保压调快;②保压时间调长。

6.原因:流动性不良。

对策:①增加充填速度(压力不足情形);②降低充填速度(厚肉制品情形)。

7.原因:料管温度过高。

对策:①料管温度降低;②模具温度调低;③冷却时间加长。

8.原因:二次压切换不良。

对策:二次压切换调整。

9.毛边:1.原因:射出压力过高。

对策:①保压调整;②充填压力多段切换。

2.原因:流动性过高。

对策:①充填速度调低;②背压调低;③模温降低;④料管温度降低。

3.原因:二次压切换不良。

对策:①提前切换二次压;②减少计量值。

4.原因:模内空气排出不良。

对策:①充填速度降低;②多段射出;③型缔力调低。

5.原因:锁模力不足,模具密合不够。

对策:锁模力增大。

4.气泡:1.原因:计量时空气进入。

对策:①背压调高;②螺杆转数调低;③进料段温度降低;④降低加热筒后段温度。

2.原因:加热筒内部异常发热。

对策:①增加背压;②减少螺杆转数。

3.原因:松退量过多。

对策:①松退量减少;②松退速度减小。

4.原因:体积收缩。

对策:①增加背压;②延长保压时间;③增高模具温度;④降低料管温度;⑤降低充填速度(厚肉制品情形);⑥增加充填速度(压力不足情形)。

5.原因:模具内空气排出不良。

对策:①降低充填速度;②多段射出;③降低锁模力。

6.气纹:1.原因:速度过快或压力过大。

对策:降压或减速。

2.原因:料温过低。

对策:提高前段温度。

对策:提升模具温度。

4.原因:浇口或太小或太大。

对策:模具改善。

成型主要不良分析及对策

成型主要不良分析及对策1 起疮:(银色条纹)成品表面,以CA TE为中心,有很多银白色的条痕,基本上是顺着原料的流动方向产生。

成型机:(1)可塑化能力不足。

(2)树脂过热分解(料管温度)(3)料管内原料停留久,造成部分过热。

(4)射出压力过高。

(5)螺杆卷入空气(背压不足)。

模具:(1)模具内排气不良。

(2)模具温度低。

(3)胶道冷料窝存储小。

(4)GA TE 过小或变形。

(5)模具表面有水分。

(6)模穴的形状不良(横截面或壁厚变化较多较急)。

原料:(1)原料中由水分及挥发成分。

(2)原料烘干不足。

(3)混入其它原料。

2 会胶线会胶线是原料在合流处产生细小的线,由于没完全融合而产生,成品正、反面都在同一部位上出现细线,如果模具的一方温度高,则与其接触的会胶线比另一方浅。

成型机原因:(1)原料温度低,流动性不足,可提高原料温度,增加射出速度则会胶线减小。

(2)射出压力低。

(3)射出速度慢。

(4)灌嘴冷料或太长。

(5)灌嘴处变形造成阻力大(压力损失)。

模具原因:(1)模具温度低,可提高模具温度,使原料在模具内的流动性增加,则原料会合时温度较高,使其会胶线减小。

(2)模具内排气不良(3)GA TE 位置不良,CA TE 的位置决定会胶线的位置,基本上会胶线的位置都进胶方向一致。

(4)GA TE 流道过小。

(5)从GA TE 到会胶线产生位置的距离过长(L/T的关系)。

(6)模具温度不平衡。

原料原因:(1)原料流动性不良。

(2)原料固化速度快。

(3)原料烘干不足。

3 气泡成品壁厚处的内部所产生的空隙,不透明的产品不能从外面看到,必须将其刨开后才能见到。

壁厚处的中心是冷却最慢的地方,因此迅速冷却,快速收缩的表面会将原料拉引起来产生空隙,形成气泡。

成型机原因:(1)原料温度高,气体产生机会多。

(2)射出压力低,应射出压力尽可能高,减少原料收缩。

(3)射出速度过快或过慢(4)保压低(5)保压时间短(6)保压转换位置太快(7)原料温度低,流动性低(8)背压不足(9)冷却时间长模具原因:(1)模具温度低。

注塑成型常见不良现象及处理措施

注塑成型常见不良现象及处理措施注塑成型常见的不良现象有以下几种:

1. 短射:指注塑料进模型中未充满模腔,导致产品缺陷。

处理措施:增加注射

压力、延长注射时间、增加料缸温度、增加模具温度、增加模具出料口直径等。

2. 气泡:指产品表面或者内部浮现气泡,影响产品质量。

处理措施:增加注射

压力、延长注射时间、增加模具温度、增加料缸温度、增加模具出料口直径、增加模具排气孔等。

3. 热熔线:指产品表面浮现细小的线状缺陷,通常是由于注射速度过快导致的。

处理措施:减小注射速度、增加模具温度、增加模具出料口直径等。

4. 毛刺:指产品表面浮现细小的凸起,通常是由于模具设计不合理或者模具磨

损导致的。

处理措施:修复模具、修改模具设计、增加模具温度、增加模具出料口直径等。

5. 缩水:指产品尺寸缩小,通常是由于注射压力不足或者冷却时间不足导致的。

处理措施:增加注射压力、延长冷却时间、增加模具温度等。

6. 毛洞:指产品表面或者内部浮现凹陷,通常是由于注射速度过快或者模具设

计不合理导致的。

处理措施:减小注射速度、修改模具设计、增加模具温度等。

处理不良现象的关键是找到问题的根源,然后针对性地采取相应的处理措施。

同时,注塑成型过程中的参数控制和模具维护也是关键的因素,需要进行定期检查和调整。

成型不良的原因及调节方法详解

采用缓冷方式

15

尺寸不均

材料流动性

调节成型温度

有大有小

材料吸湿

充分干燥材料

射出压力过低

调节射出压力

保压过低、过短

调节保压的压力和时间

冷却时间过短

延长冷却时间

背压过低

选择适当背压

模温不适

调节模温

模具关合力过少

提高模具关合力

模具强度不足

修理模具,增加强度

进料口位置不适当

改变进料口位置

进料口数量少

增加进料口数量

降低机筒温度

添加剂、脱模剂过多

确认添加剂的适合性,减少脱模剂

10

气泡

成型材料的分解

降低成型温度

材料干燥不足

充分干燥材料

树脂带温过长

修正机筒内主轴进料行程

射出压力过低

提高射出压力

保压过低

提高保压

背压过低

提高背压

射出速度过慢

提高射出速度

背压过大

背压降低

模温过高、过低

调节模温

料斗下端冷却不足

注意改善料斗下端的冷却

进料口太小、太细

加大、加粗进料口

脱模剂、污染、水气蒸发

改换脱模剂,清扫模具表面

设置汽体流出槽

3

银条

树脂的分解

降低树脂温度

树脂干燥不足

充分干燥树脂

树脂滞留时间过长

减少循环时间

射出速度过快

降低射出速度

空气混入

提高背压

模温过低

提高模温

射出成型机

改为带出气口样式

模具出气不良

设置汽体流出槽

表面污染

模具表面清扫

射出压力过高

降低射出压力

塑胶模具成型常见不良原因分析及对策(共7张PPT)

对对策策: :11添降加低背背压压;;对策:气缸内: 1 添加背压;

B、 缘由:加热筒内部异常发热

2 降低螺杆转数;

3 添加计量后树脂滞留时间;

模具内: 1降低充填速度;2 采用多段射出;

成型常见不良缘由分析及对策

十 变形

A、 缘由: 残留应力的影响

对策: 1 运用多段速度切换;2 料管温度升高;

3 充填速度调慢; 4 模温升高;5 保压降低;

6 背压调高; 7 顶出速度降低;

8 充填速度调快〔压力缺乏情形〕9 延伸

冷却时间;

B、 缘由:收缩率不同的影响

对策:1 冷却水量的调整;2 冷却水温度的调整;

3 冷却水路的检修

E 缘由:二次压切换不良

对策:二次压切换调整

成型常见不良缘由分析及对策

三 毛边

A 缘由:射出压力过高

对策: 1 保压调整;2充填压力多段切换;

B 缘由:流动性过高

对策:1充填速度调低;2 背压调低;

3

模温降低;4 料管温度降低;

C 缘由:二次压切换不良

对策:1 提早切换二次压;2 减少计量值;

D 缘由:模内空气排出不良

. 缩水 A、缘由:计量值缺乏。 对策:1 添加计量值;2 添加背压;3 添加螺杆

转数。

B 缘由:压力缺乏

对策:1 保压调快;2 保压时间调长;

C 缘由:流动性不良。 对策:1 添加充填速度〔压力缺乏情形〕; 2 降低充填速a度〔厚肉制品情形〕; D 缘由:料管温度过高

对策:1 料管温度降低;2 模具温度调 低;3 冷却时间加长;

对策:1松退量减少;2松退速 度减小;

成型常见不良缘由分析及对策

D、 缘由:体积收缩

成型不良及分析

塑膠製品外觀缺點1. 毛邊(Flash)/毛頭(Burr)塑膠料溢出稜邊之餘料2. 疙瘡(Bloom)成形表面有粗糙粒狀的現象A noncontinuous surface coating conming from additives in the plastic.3. 不飽模/缺料 (Short Shot/Void)沒有射出足夠的原料填滿外模Injection of insufficient material to fill the overmold.Failure of plastic to completely fill mold cavity.4. 燒焦(Burns)熱量分解,通常與變色(Discoloration)同時發生Thermal decomposition, usually with discoloration.5. 縮水(Sink/ Shrink mark)表面龜裂,下沈或凹陷其原因是物質沒有同時收縮或被螺絲鉗夾住的線材Surface discontinuity , depression or dimple caused by non-uniform materialshrinkage , or clamping of cable; depressions on a surface.6. 刮傷(Scratches)材料外觀表面產生淺槽的損傷Damaged outer surface of jacket where material has been removed; Swallow grooves.7. 割傷(Cut)外觀表面被一尖銳物品損傷Damaged outer surface of jacket by a sharp object.8. 夾傷(Tooling Mark)使用夾子或工具修整線材外被所造成的損傷。

Deformity of cable jacket resulting from clamping or tooling.9. 合模線開裂(Parting Line Split)因外模材質收縮、爆裂或破裂而產生外模分裂This is where the overmold material shrinks and cracks or splits, creating a tear in the overmold.Thin projection or material 90 degree to surface on a parting line.10. 熔合線(Weld/Knit Line)熔合線是成形材料合流的部份,在成形品上以熔合痕出現。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射出成形品的不良现象及原因

射出成型作业因成形机的性质,作业者的成形技术及模具设计的缺陷,产生各种不良成形品,通常是交错影响。

不易把握真正的原因。

成形作业须究明不良原因,改善品质,降低不良率。

不良现象和发生之原因,通常有如下几项:

缺料(SHORT-SHOT):塑料没有占满、动、静、镆闭合后的空间,形成缺料的现象,其原因:

1. 计量设定不够,给料太少。

2. 射出速度太慢。

3. 射出压力太低。

4. 镆具温度太低。

5. 背压太低或无背压。

6. 离型前喷太多。

7. 加热筒温度设定太低。

毛头(FLASH):与第一项相反,塑料跑出,动,静镆闭合后的空间,形成芒刺状的现象,其原因:

1. 计量设定太多,给料超过。

2. 射出历力过大。

3. 开镆压力不足。

4. 加热筒温度设定太高。

5. 动、静、镆接合不良。

6. 镆具温度过高。

黑点、异物(BLACK SPECKS)

成品表面或内层夹有杂物,导致外观不良的现象。

这些杂物包括清洁剂、铁屑、胶带、纸片或以前成形而残留在加热筒内被烧焦的塑料粒等,其发生原因。

1. 换料时,料筒,加热筒或喷嘴未清除干凈。

2. 填料时胶带或纸袋屑渗入塑料粒内不查或纸袋表面污损、填料前未擦拭干凈。

3. 粉碎或押出处理不当。

4. 镆具表面不凈,成形前处理不良。

黑条、烧焦(BURN MARKS)

成品表面出现黑色条纹,或死角处有烧焦痕迹,其发生原因。

1. 塑料在加热筒内停留太久,或温度太高。

2. 射出压力太高。

3. 射出速度太快。

4. 镆具排气不良。

5. 进料口、流道、料门太小或不光滑。

6. 空气渗入射出加热筒内,受高压生热而烧焦。

7. 螺杆回转速度过快。

8. 树脂润滑剂过多,热安全性差。

9. 镆具温度过高。

黄条、色变(DISCOLORATION)

成品表面产生近黄色之纹路的现象,其原因。

1. 颜料分散性或热安定不足。

2. 参考第四项不良原因。

六 银条(SILVER STREAK)

成品表面有水痕或水泡的现象,其原因。

1. 塑料粒或颜料干燥不足。

2. 背压不足,空气卷入。

3. 镆具排气不良。

4. 射出速度太快。

5. 加热筒温度太高,塑料分解产生气体。

6. 镆具表面附着水分。

7. 树脂润滑刘,添加不当。

缩水(SINK MARK)

成品表面凹陷的现象,发生在肉厚突增的部位。

1. 射出历力过低。

2. 射出速度太快。

3. 保压时间太短。

4. 镆具温度过高。

5. 加热筒温度设定太低或太高。

6. 镆具肉厚设计不良。

融合线(WELD LINE)

塑料在镆具内流动之会合处所留下之痕迹。

1. 树脂温度太低,流动性不足。

2. 射出速度太慢。

3. 射出压力太低。

4. 镆具温度太低。

5. 离型前太多。

白化、裂缝(CRACK & CRAZING)

成品离型时产生押出白化的痕迹或甚至于裂开的现象。

1. 射出压力太高。

2. 保压时间太长。

3. 离型时动、静镆或真空状态。

4. 镆具设计或加工不良。

流痕(FLOW MARK)

以进料口为中心,出现年轮状的纹路。

1. 镆具温度或加热筒温度太低。

2. 射出速度太慢。

3. 保压压力不足。

4. 保压时间太短。

5. 进料口太小。

6. 树脂流动欠佳。

十一、气泡(VOID)

成型品较厚部份内部产生之空隙位于中心处,冷却来得最慢,较早冷却收缩之表面,拉住树脂、收缩集中在中心部位,形成空隙而成气泡。

1. 射出压力过低。

2. 射出时间太短,速度太快。

3. 螺杆回转有空气卷入。

4. 镆具进料口不良。

5. 树脂温度过高产生气体。

6. 成品设计不当,厚薄变化大。

十二、表层剥离(DELAMINATION)

成形品表面可以一层层撕开的现象。

1. 树脂和镆具温度太低。

2. 树脂与其它异种树脂渗杂。

十三、料口拉丝:

前一个SHOT离型时,浇口自喷咀拉出塑料丝,而于次一个SHOT附着在

成品上(通常在浇口附近)

1. 树脂温度太高。

2. 背压过高。

十四、局部胀肉:

成品局部厚度胀大(通常在浇口附近),比镆穴内之空间还大。

1. 射出压力太高或型缔压力太低。

2. 树脂和镆具温度高。

3. 冷却时间和射出时间太短,开镆过早。

十五、薄肉凹陷:

肉厚较薄的部位,由于压力不易到达,若再加上逃气不良,则易形成该处比应有的薄肉更薄的凹陷现象。

1. 肉厚太薄或距离浇口太远,射压不易到达。

2. 逃气不良。

3. 镆温和树脂温度太低。

十六、变形、翘曲(WARPAGE & DISTORTION):

成形品扭曲或翘曲,外形尺寸走样。

1. 动、静镆温度差异大。

2. 离型阻力大或拔镆斜度不够,甚至Undercut.

3. 射出和冷却时间太短。

4. 射出压力过大。

5. 成形品局部肉厚差异大,冷却不均,产生内应力。

十七、喷流(JETTING):

在浇口附近,存在喷射状的痕迹。

1. 射出速度太快。

2. 树脂温度太低(尤其在喷咀处的温度)

3. 浇口太小或浇口段道(GATE LAND)太长。

十八、蛇形线:

浇口处有明显蛇形线或折线,似冷料推进的路径痕迹,被浇口产生的机会较多。

1. 树脂温度或镆具温度太低。

2. 射出速度太慢。

3. 浇口平衡不良(GATE BALANCE)。