车间产品缺陷统计不良分析及对策表

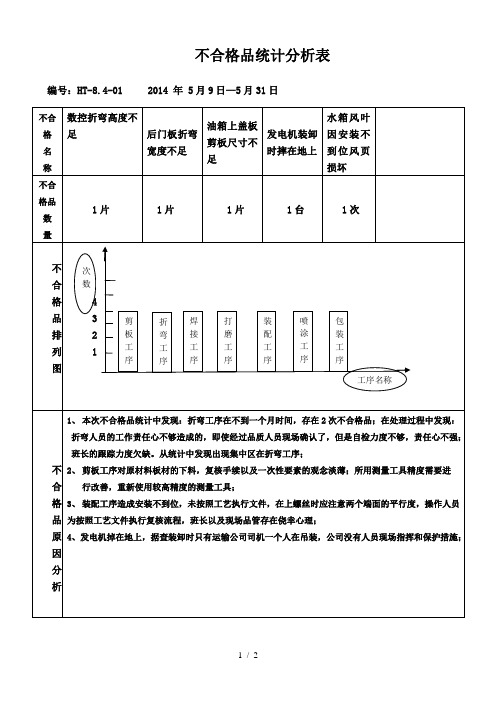

不合格品统计分析表

班长的跟踪力度欠缺。从统计中发现出现集中区在折弯工序;

2、剪板工序对原材料板材的下料,复核手续以及一次性要素的观念淡薄;所用测量工具精度需要进

行改善,重新使用较高精度的测量工具;

3、装配工序造成安装不到位,未按照工艺执行文件,在上螺丝时应注意两个端面的平行度,操作人员

3、加强操作人员的质量意识,并要求质检员在下料、折弯前进行认真大的审查,并对操作人员培训有关土钣金工序、装配工序、折弯工序等的知识。杜绝此类不合格再发生。

副总:经理:制表人:谢舫

不合格品统计分析表

编号:HT-8.4-012014年5月9日—5月31日

不合格

名 称

数控折弯高度不 足

后门板折弯宽度不足

油箱上盖板剪板尺寸不足

发电机装卸时摔在地上

水箱风叶因安装不到位风页损坏

不合格品

数 量

1片

1片

1片

1台

1次

不

合

格

品

排

列

图

4

3

2

1

不

合

格

品

原

因

分

析

1、本次不合格品统计中发现:折弯工序在不到一个月时间,存在2次不合格品;在处理过程中发现:

为按照工艺文件执行复核流程,班长以及现场品管存在侥幸心理;

4、发电机掉在地上,据查装卸时只有运输公司司机一个人在吊装,公司没有人

品

原

因

分

析

机 人

环 法 料

措

施

建

议

1、公司加强对操作人员进行技术培训,增强熟悉图纸和对图纸的理解的能力。

电动工具车间生产不合格品报告跟处理方案表

电动工具车间生产不合格品报告跟处理方案表

摘要:

一、电动工具车间生产不合格品的情况概述

二、不合格品产生的原因分析

三、针对不合格品的处理方案

四、实施处理方案的预期效果

正文:

电动工具车间生产不合格品的情况概述:

最近,电动工具车间发现生产出的产品存在一定的不合格率,这给公司的产品质量带来了隐患。

为了保证公司的声誉和利益,我们必须要对这一问题进行严肃处理。

不合格品产生的原因分析:

经过调查,我们发现不合格品产生的原因主要有以下几点:一是生产过程中部分员工操作不规范;二是生产设备存在一定的老化问题;三是质量检测环节不够严格。

针对不合格品的处理方案:

为了解决这一问题,我们提出以下处理方案:一是加强员工操作培训,确保所有员工都能严格按照生产标准操作;二是对生产设备进行检修和更新,保证设备正常运行;三是提高质量检测的严格程度,对不合格品进行严格把关。

实施处理方案的预期效果:

我们相信,通过以上处理方案的实施,可以有效降低不合格品的产生率,

提高产品质量,从而提升公司的市场竞争力,为公司带来更好的经济效益。

产品不良分析报告表格

产品不良分析报告表格1. 引言该报告旨在对公司的产品不良情况进行分析并提供解决方案。

通过对不良产品的统计和分析,我们将揭示不良产生的原因,并提出相应的改进措施,以提高产品质量。

2. 数据搜集和分析为了获取产品不良的数据,我们对以下方面进行了调查和分析:2.1 不良产品的类型及数量我们对过去一个月的生产批次进行了不良产品的统计。

统计结果如下:产品类型不良数量A 50B 30C 20D 10总计110从上表可以看出,不良产品最多的是产品A,共有50个。

2.2 不良产品的产生原因通过对不良产品的分析和追溯,我们归纳了以下主要原因:•材料质量不合格:20%的不良产品是因为使用了不合格的材料。

•设计问题:30%的不良产品是由于产品设计存在缺陷导致。

•加工过程问题:40%的不良产品是由于生产过程中的操作失误或技术问题引起的。

•人员技术水平问题:10%的不良产品是由于操作人员技术水平不达标导致的。

2.3 不良产品的影响不良产品不仅会给公司带来经济损失,还会影响公司声誉和客户满意度。

具体影响如下:•经济损失:出现不良产品会造成材料和劳动力的浪费,增加公司成本。

•客户满意度下降:不良产品会影响客户使用体验,降低客户满意度。

•公司声誉受损:频繁出现不良产品会对公司品牌形象造成负面影响。

3. 改进方案针对以上不良产品产生的原因,我们提出了以下改进方案:3.1 材料质量管控•加强对供应商的材料质量审核和监督。

•加强对材料检验过程的把控,确保只使用符合质量标准的材料。

3.2 产品设计优化•设计部门应跟踪客户反馈和市场需求,及时修改产品设计,并通过有效的测试验证产品质量。

3.3 加强生产过程管控•加强对生产过程的监控,确保操作规范和操作人员技术水平达标。

•实施严格的生产工艺流程,避免操作失误和技术问题。

3.4 培训和技术提升•加强对操作人员的培训和技术提升,提高其技术水平和质量意识。

4. 结论通过对产品不良情况的分析,我们发现不良产品主要是由于材料质量、设计问题、加工过程和人员技术水平等多方面原因导致的。

品质不良原因分析及改善对策表

1.不良发生经过 2.确认结果

3.对策(上段:直接原因对策-防止不良品产生的硬对策 下段:实施对策-维持直接原因对策的软对策)

(1)暂定: (4)永久改善对策: (1)作业标准、检验基准的作成或改订: (2)新作业标准和检验基准的发行及员工的教育训练:

责任供应商名称: 不良项目

作成日期:

品质不良原因分析及改善对策表

库存品重量

不良牌号及线径

在制品重量

不良线材炉号

①不良描述(发生日、现象、不良率、频率、处置内容及结果等)

1.发生状况 (1)不良发生日: (2)发生场所: (3)不良现象: (4)不良比例: (5)使用条件: (6)发生频率:

2.处置内容及结果 (1)处理内容: (2)处理结果: (3)其它事项:

③查明原因与改善对策提出(发生的主要原因和流出的主要原因…分析来龙去脉)

①为什么

②为什么

③为什么

②不良原因的分析确认(现物、现场、现状三现主义) 1.现物品质状况确认:

2.生产现场产品品质现况确认:

④为什么

⑤为什么

作成 审核

核准

作成 审核 核准

3.不良原因分析(从人/机/料/法/环等方面寻找):

4.原因归纳 (1)发生的主要原因: (2)流出的主要原因:

实施日

⑤防止再发生改善对策(回到到起点)

不良品分析报告表格

不良品分析报告表格本报告是对公司生产的不良品进行分析,旨在找出不良品产生的原因,并提出改进措施,以确保产品质量,提高客户满意度。

1. 不良品基本信息。

产品名称,___________。

生产批次,___________。

不良品数量,___________。

不良率,___________。

2. 不良品分类。

根据不良品的具体情况,将其分类统计,包括但不限于外观缺陷、功能性问题、包装破损等。

3. 不良品原因分析。

(1)生产工艺问题,分析生产过程中可能存在的工艺缺陷,如温度控制不当、操作不规范等。

(2)原材料问题,对原材料进行检测,找出可能存在的质量问题,如原材料不合格、供应商质量管理不到位等。

(3)设备故障,检查生产设备,发现可能存在的故障或不良,如设备老化、维护不及时等。

(4)人为因素,分析人为操作中可能存在的问题,如操作失误、培训不足等。

4. 不良品改进措施。

(1)加强生产工艺管理,确保每个环节的质量控制,提高生产工艺的稳定性和可控性。

(2)加强对原材料的检验和采购管理,建立完善的原材料质量管理体系,严格把控原材料的质量。

(3)加强设备维护和保养,定期检查设备运行情况,确保设备正常运转,减少设备故障对产品质量的影响。

(4)加强员工培训,提高员工的操作技能和质量意识,确保每个员工都能够按照标准操作,减少人为因素对产品质量的影响。

5. 不良品改进效果评估。

对实施改进措施后的产品进行再次检验,评估改进效果,并对改进措施的实施情况进行跟踪和监控,确保改进措施的有效性和持续性。

6. 不良品分析报告结论。

通过对不良品的分析,找出了不良品产生的原因,并提出了相应的改进措施。

公司将全面贯彻执行改进措施,不断提升产品质量,确保产品达到客户要求,提高客户满意度。

以上为不良品分析报告内容,希望能够对公司的生产管理和质量控制工作有所帮助,提高产品质量,为客户提供更优质的产品和服务。

产品不良原因分析报告表

产品不良原因分析报告表前言本报告旨在对产品不良原因进行深入分析,为企业找出问题根源,提出改进建议,以提高产品质量和客户满意度。

背景公司最近接到一些关于产品质量问题的投诉,需要从根本上找出问题所在并进行改善。

数据收集通过对过去一段时间的产品质量数据进行整理和分析,得到以下结论:1.产品缺陷率提高:通过对不同批次产品抽样测试发现,产品的缺陷率明显上升,严重影响了产品质量。

2.供应商问题:有部分供应商提供的原材料出现质量问题,直接影响到了最终产品的质量。

3.生产工艺不合理:在生产过程中发现了一些不合理的生产工艺,导致产品在制造过程中出现了很多问题。

问题分析基于以上数据收集到的信息和结论,我们得出以下产品不良原因分析:1.原材料质量不达标:部分原材料供应商提供的原材料质量不达标,直接导致产品缺陷率上升。

2.生产工艺不完善:生产过程中存在着一些不合理的生产工艺,导致产品质量无法保障。

3.仓储环节问题:仓储环节管理不严格,导致产品受潮、受污染等问题。

改善建议为了提高产品质量,我们提出以下改善建议:1.加强供应链管理:与供应商合作,确保原材料的质量符合标准,建立完善的原材料采购管理机制。

2.优化生产工艺:对生产工艺进行优化调整,提高生产效率的同时保障产品质量。

3.加强仓储管理:加强仓储环节的管理,确保产品安全、干净的存储环境,避免产品受污染。

结论通过对产品不良原因的深入分析,我们找出了问题的根源,并提出了相应的改善措施。

希望公司能够按照报告中的建议进行改进,提高产品质量,提升客户满意度。

以上是产品不良原因分析报告表,希望对公司的质量管理工作有所帮助。

车间批次不合格统计分析报表

合计

陶瓷化

合计 备 注 按工序统计主要缺陷,对关键工序及缺陷发生频次多的工序优先改进。

制

成

车间

月份批次不合格统计分析报表 工序缺陷排列图

defective quantity

缺陷名称

不良频数n 1388 230 99 90 70 60 32 20 11 10

不良率% 67.0% 11.1% 4.8% 4.3% 3.4% 2.9% 1.5% 1.0% 0.5% 0.5% 2.9%

78.1%

1388

82.9%

87.3%

96.6%

97.1%

100.0% 100.0% 90.0% 80.0% 70.0%

67.0%

**工序 缺陷的83%

占

60.0% 50.0% 40.0% 30.0%

230 99 90 70 60 32 20 11 10

61

20.0% 10.0% 0.0% 其他

∑累计不良 率% 67.0% 78.1% 82.9% 87.3% 90.6% 93.5% 95.1% 96.0% 96.6% 97.1% 100.0%

其他 总计

61 2071

2100 2000 1900 1800 1700 1600 1500 1400 1300 1200 1100 1000 900 800 700 600 500 400 300 200 100 0

制

成

车间

工序 产品规格 缺陷项目 1 2 3 4 丝网印刷 5 1 2 3 合计 20 2 3 第1周 4 5 6 7

月份批次不合格统计分析报表

1 2 3 第2周 4 5 6 7 1 2 3 第3周 4 5 6 7 1 2 3 第4周 4 5 6 7 ∑ 2 3 4 5 1 2 3

不合格产品统计表

不合格产品统计表

缺陷责任人:(签字)品管责任人:(签字)

金土木6S责任卡

培养优质素养

责任区域装配车间责任人徐志君提

升

企

业

形

象

要

求

1、车间物品摆放井井有条,地面保持干

净整洁,作业场所道路通畅、标示明

确。

2、设备保养完好无损,物料、工具定置

摆放,方便领用。

3、私人物品分类存放、整齐划一,工作

台面无杂物、无灰尘。

4、正确佩戴和使用劳保用具,不违章作

业。

5、严格遵守规章制度,爱岗敬业,养成

良好的按规范性标准作业的习惯。

检

查频次:次/日督查人:王瑞金。