齿轮箱轴设计计算

高铁车轴与齿轮过盈配合计算与分析

⾼铁车轴与齿轮过盈配合计算与分析0引⾔转向架是列车的关键组成部件,负责⽀撑车体,承受和传递列车运⾏所需的转矩及载荷,保证列车具有良好的运⾏品质以及⾜够的安全可靠性[1]。

动⼒转向架主要由构架、动⼒设备、弹簧⽀撑及减振装置、轮对、制动减速装置、轴箱体等组成。

齿轮箱是动⼒转向架的重要组成部分,负责对动⼒设备提供的转矩降速增扭,并传递给车轴,带动列车运⾏。

齿轮箱的从动齿轮通过过盈配合的⽅式连接在车轴上。

过盈量过⼩时,其不能为列车前进传递⾜够的动⼒;过盈量过⼤时,导致零件材料局部发⽣⼤⾯积屈服以致零部件破坏。

⾼铁车轴与齿轮的过盈配合选择是典型的⾮线性接触问题,有限元在处理这类问题上具有明显的优势[2-6]。

该⽂以某⾼铁齿轮箱为例,运⽤经典⼒学与⾮线性有限元对车轴齿轮与的过盈配合选择做了计算和分析。

1经典⼒学分析在齿轮与车轴的过盈配合中,当需要传递的转矩为T 时,则应保证在此转矩的作⽤下轮轴不发⽣滑移[7]。

配合⾯间的径向压强产⽣的摩擦阻⼒矩M f,如公式(1)所⽰。

(1)式中:i—齿轮箱的传动⽐。

此时,配合⾯的径向接触压强P,计算⽅法见公式(2)。

(2)式中:K—安全系数;F a—齿轮承受的轴向⼒;d—轮轴配合平均直径;f—配合⾯的摩擦系数;l—过盈配合接触宽度。

以某⾼铁齿轮箱为例,联轴器最⼤滑移扭矩为8000Nm,传动⽐为5.389,齿轮承受的轴向⼒为50669N,配合平均直径为219mm,配合宽度为120mm,摩擦系数为0.125,安全系数为1.5。

经计算,配合⾯的径向接触压强P≥57.70MPa。

因齿轮的外缘结构不规则,将其假设成型⼼在同⼀条直线上的若⼲圆柱的集合体。

其直径与宽度的对应关系如表1所⽰。

表1齿轮外缘与宽度对应关系/mm外缘直径241262619262241宽度1911701119经计算,齿轮的当量外缘直径d A为335mm。

⼜因车轴内部直径d0为0。

根据DIN7190标准[8],齿轮与轴的直径⾼铁车轴与齿轮过盈配合计算与分析Interference Fit Calculation and Analysis of Axle and Gear in a High-speed Gearbox⾼旺GAO Wang;付赟秋FU Yun-qiu;张辙远ZHANG Zhe-yuan(中车北京南⼝机械有限公司轨道传动研究所,北京102202)(Rail Drive Research Institute,CRRC Beijing Nankou Co.,Ltd.,Beijing102202,China)摘要:⾼铁齿轮箱具有降速增扭的作⽤,其齿轮与车轴间的过盈配合⾮常关键。

船舶动力装置课程设计轴系计算说明书

华中科技大学船舶与海洋工程学院轮机工程专业民用船舶动力装置课程设计轴系计算说明书一、轴系计算(一)、概述本船为内河船,设单机单桨。

主机经减速齿轮箱减速后将扭矩通过中间短轴传给螺旋桨轴和螺旋桨。

考虑到长江水质较差,泥沙较多,若采用水润滑,则污物可能进入艉轴装置造成堵塞,故润滑方式采用油润滑。

本计算按《CCS钢质内河船舶建造规范》(2009年)(简称《钢内规》)进行。

(二)、已知条件(三)、轴直径的确定根据《钢内规》8.2.2进行计算,计算列表4.1如下:表4.1轴直径计算根据计算结果,取螺旋桨轴直径为 350 mm,中间轴直径为 280 mm。

二、强度校核1.尾轴强度验算轴设计过程中艉轴承、密封装置、联轴节的选型如下:a.艉轴轴承选自东台市有铭船舶配件厂,规格如下:b.油润滑艉轴密封装置选自东台市有铭船舶配件厂,规格如下:c.联轴节采用船厂自制。

尾轴危险段面的确定根据图4-1计算如下:图4-1尾轴管结构简图(1)相关尺寸确定已知L=880mm,L b=440mm,R=350mma螺旋桨轴尾部锥长l=(1.6~3.3)R=2.2*R=780mm,z对于白合金轴承,支撑点到后端面的距离u=0.5L=0.5*880=440mm。

而后密封装置的长度为215mm,再加上适当间距约为60mm,则:螺旋桨轴尾部锥面中心至后轴承中心距离a为:a=780/2+440+215+60=1105mm螺旋桨轴尾部锥面后端面至后轴承中心距离b为:b=1105+780/2=1495mm由布置总图得后轴承的后端面距前轴承中心约为4739mm,则:前后轴承支撑点距离l为:l=4739-440=4299mm因为后轴承后端面距齿轮箱有约7130mm,考虑到齿轮箱的周和联轴节等,法兰端面到前轴承支撑点距离为:d=7130-4299-440-769=2391mm因为联轴节长845mm ,则法兰重心到前轴承支撑点距离为: c=2391-845=1546mm(2)双支承轴承负荷计算: a .后轴承压力= 15873.21 N式中:g —9.81N/kg 1—前后轴承支撑点距离,4.299ma---螺旋桨中心至后轴承中心距离,1.105m b —桨毂后端面到后轴承支撑点距离,1.495m c —法兰重心到前轴承支撑点距离,1.546md —法兰端面到前轴承支撑点距离,2.391m G 0—法兰重量,1180kgQ B —螺旋桨及附件重量,4079.51kgq c —轴本身重量产生的均布负荷 ,q c=0.00622c d =0.0062×3502=759.5kg/mb .前轴承总压力⎥⎦⎤⎢⎣⎡--+++=l a Q l 2b q l c)(l G l 2d l q g B 2c 02c)(B R = 4596.65 N 式中:g —9.81N/kg 1—前后轴承支撑点距离,4.299ma---螺旋桨中心至后轴承中心距离,1.105m b —桨毂后端面到后轴承支撑点距离,1.495m c —法兰重心到前轴承支撑点距离,1.546md —法兰端面到前轴承支撑点距离,2.391m G 0—法兰重量,1180kgQ B —螺旋桨及附件重量,4079.51kgq c —轴本身重量产生的均布负荷 ,q c=0.00622c d =0.0062×3502=759.5kg/m1.截面E —E 的弯矩/2a 2L q g 2L R 2L a g Q M 2A cA A AB EE ⎪⎭⎫⎝⎛+⋅⋅-⋅+⎪⎭⎫ ⎝⎛+⋅-=- = —63745.48N ·m式中:g —9.81N/kgQ B —螺旋桨及附件重量,4079.51kg a —螺旋桨中心至后轴承中心距离,1.105m R A —后轴承支反力,15873.21 N L A —后轴承长度,0.88m q c —轴本身重量产生的均布负荷q c=0.00622c d =0.0062×3502=759.5kg/m其中d c 为尾轴直径,350mm 2.截面K -K 的弯矩c2B A B KK 2gq )Q -(R a g Q M g ⋅+⋅⋅-=-= —5093.61N ·m式中:g —9.81N/kgQ B —螺旋桨及附件重量,4079.51kg a —螺旋桨中心至后轴承中心距离,1.105m R A —后轴承支反力,15873.21 N q c —轴本身重量产生的均布负荷q c=0.00622c d =0.0062×3502=759.5kg/m其中d c 为尾轴直径,350mmK K E E M M -->,取E E M -=—63745.48N ·m 作为计算弯曲力矩。

常用齿轮参数计算

常用齿轮参数计算1. 模数(Module)齿轮的模数是指齿轮齿廓曲线的尺度大小,也是齿轮的基本参数。

模数的计算公式为:模数=齿轮的分度圆直径/齿数2. 齿数(Number of Teeth)齿数是指齿轮上齿的数量,常用的齿数有12、16、20、24、32、36等。

齿数的计算公式为:齿数=圆周长/圆周上每度对应的弧长3. 压力角(Pressure Angle)压力角是齿轮接触线与法线之间的夹角,决定了齿轮的齿廓曲线。

常用的压力角有20度和14.5度两种,一般选择20度为常用齿轮的压力角。

压力角的计算公式为:压力角=tan(-1)(基圆半径/分度圆半径)4. 齿宽(Face Width)齿宽是指齿轮齿廓的宽度,也是齿轮接触线的宽度。

齿宽的计算公式为:齿宽=π×模数5. 齿顶高(Addendum)齿顶高是指齿轮齿顶圆与齿廓的距离,常用的齿顶高为模数的1.25倍。

齿顶高的计算公式为:齿顶高=1.25×模数6. 齿根高(Dedendum)齿根高是指齿轮齿根圆与齿廓的距离,常用的齿根高为模数的1.25倍。

齿根高的计算公式为:齿根高=1.25×模数7. 齿根圆半径(Root Radius)齿根圆半径是指齿轮齿根圆的半径大小,一般取为齿宽的1/2、齿根圆半径的计算公式为:齿根圆半径=齿宽/2以上是常用齿轮参数的计算方法,对于齿轮的设计和选择有着重要的指导意义。

在实际应用中,还需考虑齿轮的强度、传动比、齿轮的重量和制造成本等因素,综合进行综合考虑和优化设计。

齿轮参数的准确计算将为齿轮的性能和使用寿命提供保障。

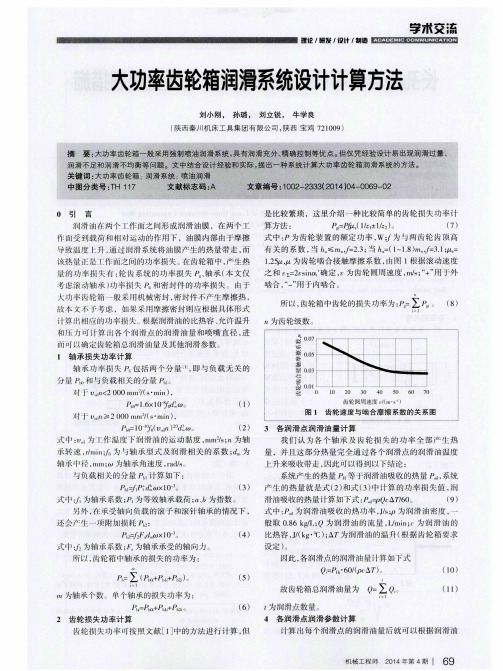

大功率齿轮箱润滑系统设计计算方法

j 负载 相关 的 分量 J p 1 , 。 计 算 如下 :

户 I l _ , P C O X 1 0 ~ 。 ( 3 )

系 统产 生 的热 量 J p 1 等 于润 滑油 吸 收 的热量 , 系统 产 生 的热 量 就 是式 ( 2 ) 和式 ( 3 ) 中计 算 的 功 率损 失 值 , 润

量 的功 率 损 失 有 : 轮 齿 系统 的功 率 损 失 、 轴承( 本 文 仅

考虑 滚 动轴 承 ) 功 率损 失 , 和密 封 件 的功 率损 失 。 南于

啮合, “ 一 ” 用 于 内啮合 。 所 以, 齿 轮箱 中齿 轮 的损 失功率 为 :

n

人功 率 岗轮 箱 一般 采用 机 械 密封 , 密封 件 不产 生摩 擦 热 ,

分避 , 和与 负载 相关 的分 量

对 r u I n < 2 0 0 0 mm2 / ( S ・ ai r n ) ,

J I _ 】 l 1 . 6 × 1 0 。 ( 1 )

篓o 垛 0 5 \ \

- _ - - - _

0 03

=

■■- 一

滑油 吸收 的热 量计 算 如下式 : = p Q c , S T / 6 0 。 ( 9 ) 式中: 为润 滑 油 吸收 的 热功 率 , J / s ; p为润 滑 油 密度 , 一

中: 为轴 承 系数 ; PI 为等 效轴 承 载荷 ; c t 、 b为指 数 。 另外 , 在 承受 轴 向 负载 的滚 子 和滚 针 轴承 的情 况 下 , 还会 产 生一项 附 加损 耗 :

掌 木交 ; 赢

理论 , 计 算方 法

刘小刚 , 孙璐 , 刘立锐 , 牛学 良 ( 陕西 秦 川 I 机 床 工 具 集 团有 限公 司 , 陕西 宝鸡 7 2 1 0 0 9)

齿轮箱变比计算

齿轮箱变比是指齿轮箱输出轴转速与输入轴转速之间的比值。

这个比值可以用来调节机械系统的转速和扭矩。

在设计和计算齿轮箱变比时,需要考虑多个因素,包括所需的输出转速、扭矩要求、传动效率和所使用的齿轮类型等等。

下面是与齿轮箱变比计算相关的一些参考内容。

1.齿轮传动基本原理齿轮传动是一种常见的传动装置,它通过齿轮之间的啮合传递动力和扭矩。

齿轮箱则是由多个齿轮组成的装置,在齿轮箱中,齿轮可以有不同大小的齿数,从而实现输出转速和输入转速之间的变化。

2.齿轮传动的公式齿轮传动的基本公式是:输出转速 / 输入转速 = 齿轮的齿数比= 齿轮箱的变比这个公式说明了齿轮的齿数比和变比之间的关系,也是计算齿轮箱变比的基础。

3.齿数比和速比齿数比指的是两个啮合齿轮的齿数之比,可以用来计算齿轮的变速比。

速比是指输出轴转速与输入轴转速之比,也是变速比的倒数。

4.不同类型齿轮的变速计算在计算齿轮箱变比时,需要考虑所使用的齿轮类型。

常见的齿轮类型包括直齿轮、斜齿轮、锥齿轮和蜗杆齿轮等。

不同类型的齿轮有不同的公式和计算方法,根据具体情况选择相应的计算方法。

5.齿轮箱传动效率的影响因素齿轮传动的效率是指输入功率与输出功率之比,也称为传动效率。

传动效率受到齿轮的啮合角、啮合轴的距离、润滑状况和材料摩擦等多个因素的影响。

在计算齿轮箱变比时,需考虑传动效率对实际输出功率的影响。

总结:齿轮箱变比计算是齿轮传动设计中非常重要的一部分。

通过计算齿轮的齿数比,可以得到所需的输出转速和输入转速之间的比值,从而满足相应的动力需求。

计算齿轮箱变比时需要考虑多个因素,包括所使用的齿轮类型、传动效率和实际应用需求等。

只有综合考虑这些因素,才能设计出高效、可靠的齿轮传动系统。

齿轮齿条传动过程中是怎么计算的

齿轮齿条传动过程中是怎么计算的齿轮齿条传动是一种常见的机械传动方式,广泛应用于各种机械装置中。

它通过齿轮齿条的啮合形成传动,将驱动力传递给被传动部分。

在设计和计算齿轮齿条传动时,需要考虑一系列参数和因素,包括齿轮模数、齿数、啮合角、压力角等。

本文将介绍齿轮齿条传动的计算方法和相关参数。

首先需要了解的是一些基本概念和术语:1. 齿轮模数(Module):齿轮模数是指齿轮齿条传动中齿轮齿数与其分度圆直径的比值。

通常用符号m表示。

模数是确定齿轮尺寸和传动比的重要参数。

2. 齿数(Number of teeth):齿数是指齿轮上齿的数量。

齿数通常用符号z表示。

3. 锥角(Pressure angle):指齿轮齿条传动中齿轮齿面上法线与切线之间的夹角。

通常用符号α表示。

4. 圆周速度(Peripheral velocity):指齿轮齿条传动中两个啮合齿轮分度圆上点的速度。

圆周速度是计算齿轮传动时的重要参数。

5. 啮合角(Pressure angle):指两个啮合齿轮轴线的夹角。

通常用符号β表示。

1.齿轮模数的选择:根据传动比和工作条件选择合适的齿轮模数。

一般来说,齿轮模数越大,齿轮尺寸越大,传动能力越强。

2.齿轮齿数的确定:根据传动比和齿轮模数计算齿轮齿数。

一般情况下,齿数为整数。

3.齿轮副的选择:根据工作条件和传动要求选择合适的齿轮副类型,如直齿轮副、斜齿轮副、锥齿轮副等。

不同类型的齿轮副具有不同的应用特点和适用范围。

4.齿轮啮合角和压力角的计算:根据齿轮模数、齿数和齿轮副类型计算齿轮的啮合角和压力角。

这两个参数影响着齿轮传动的平稳性和传动效率。

5.齿轮啮合的计算:根据齿轮齿数、模数、啮合角等参数计算齿轮的几何尺寸,包括齿高、齿根径等。

6.齿轮传动的力学计算:根据预定的传动功率、转速和工作条件计算齿轮的传动力学参数,如转矩、齿轮强度等。

7.齿轮传动的动力学计算:根据齿轮的几何参数和运动条件进行动力学计算,包括速度、加速度、振动等。

齿轮设计的一般步骤

1、根据负载、以及运动状态(速度、是垂直运动还是水平运动)来计算驱动功率2、初步估定齿轮模数(必要时,后续进行齿轮强度校核,若在强度校核时,发现模数选得太小,就必须重新确定齿轮模数,关于齿轮模数的选取,一般凭经验、或是参照类比,后期进行安全校核)3、进行初步的结构设计,确定总传动、以及确定传动级数(几级传动)4、根据总传动比进行分配,计算出各级的分传动比5、根据系统需要进行详细的传动结构设计(各个轴系的详细设计),这样的设计一般还在总装图上进行。

6、在结构设计的时候,若发现前期的参数不合理(包括齿轮过大、相互有干涉、制造与安装困难等),就需要及时的返回上面程序重新来过7、画出关键轴系的简图(一般是重载轴,当然,各个轴系都做一遍当然好),画出各个轴端的弯矩图、转矩图,从而找出危险截面,并进行轴的强度校核&低速轴齿轮的强度校核9、安全无问题后,拆分零件图渐开线圆柱齿轮传动设计程序主要用于外啮合渐开线圆柱标准直齿齿轮传动设计、渐开线圆柱标准斜齿齿轮传动设计和渐开线圆柱变位齿轮传动设计。

程序中的各参数和各设计方法符合相关的国家标准,即:渐开线圆柱齿轮基本轮廓(GB/T1356— 2001)、渐开线圆柱齿轮模数(GB/T1357 — 1987等效采用ISO54— 1977),以及《渐开线圆柱齿轮承载能力计算方法》(GB/T3480 — 1997等效ISO6336— 1966)、渐开线圆柱齿轮精度( GB/T10095 — 2001等效 ISO1328— 1997)。

程序根据输入的齿轮传动设计参数和相关设计要求,进行齿轮几何尺寸的计算、齿轮接触疲劳强度校核和弯曲疲劳强度校核的计算,以及相关公差值的计算等。

整个设计过程分步进行,界面简洁,操作方便硬齿面齿轮风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。

中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。

输出轴上的齿轮承受中间轴传过来的扭矩,同时也承受输出端刹车时带来的刹车力矩。

风电齿轮箱动力学计算

风电齿轮箱动力学计算风电齿轮箱是风力发电机组中的一个重要部件,负责将风轮传来的动力转化为电能。

了解风电齿轮箱的动力学计算对于设计和运行风力发电机组都至关重要。

在进行风电齿轮箱的动力学计算时,需要考虑多个因素,包括风轮的旋转速度、齿轮的传动比、齿轮的材料和强度等。

首先,我们需要确定齿轮箱的输入功率。

风轮的旋转速度和叶片的面积可以决定风轮的动力,从而确定输入功率。

接下来,我们需要考虑齿轮的传动比。

传动比是指输入轴和输出轴之间的速度比例。

在风电齿轮箱中,传动比通常较高,以增加输出轴的转速和功率。

通过选择适当的齿轮组合,可以实现所需的传动比。

在进行动力学计算时,我们还需要考虑齿轮的材料和强度。

齿轮在传动过程中承受着巨大的力和扭矩,因此需要选择具有足够强度和耐磨性的材料。

常见的齿轮材料包括合金钢和钛合金等。

我们还需要考虑齿轮的寿命和故障率。

由于风电齿轮箱处于恶劣的工作环境中,经常受到高速、高温和高载荷的影响,因此齿轮的寿命和故障率是设计和运行风力发电机组时需要重点考虑的因素之一。

通过合理的设计和保养,可以延长齿轮的使用寿命,减少故障风险。

在进行风电齿轮箱的动力学计算时,还需要考虑到齿轮间的啮合和运动。

齿轮的啮合是指齿轮之间的接触和传递力矩。

在计算齿轮的动力学时,需要考虑到齿轮的啮合角度、齿轮副的传动误差和齿轮的轴向力等因素。

我们还需要考虑风电齿轮箱的振动和噪声问题。

由于风力发电机组通常位于开阔的场地上,受到风力的影响,因此齿轮箱会产生振动和噪声。

这些问题对风电齿轮箱的安全性和可靠性都有一定的影响,需要在设计和运行中进行合理的控制和处理。

风电齿轮箱的动力学计算是设计和运行风力发电机组的重要环节。

通过考虑风轮的输入功率、齿轮的传动比、材料和强度等因素,可以进行准确和可靠的计算,为风力发电机组的设计和运行提供支持。

同时,还需要考虑到齿轮的寿命、故障率、振动和噪声等问题,以保证风电齿轮箱的安全性和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴的结构设计及计算

一, 轴一的设计

1. 轴上的功率P ,转速n 和转矩T

P=2.996KW n=576r/min T=49.673N.m

2. 求一号齿轮上的力

因已知分度圆直径所以:则 Fr1=1505.2424N Ft1=547.863N

3. 初步确定最小直径

先按公式15-2初步估算轴的最小直径。

选取轴的材料为45号钢,调制处理。

根据表15-3取A0=110,根据实际工作条件A0增大5%于是得:

4. mm n P C d mm n P C d mm n P C d A C 8

5.4640

.41763.25.11538.32515.130877.25.11520576996.25.11505

.10453153333333

22233

111=⨯=≥=⨯=≥=⨯=≥⨯=-钢取得:查课本表轴的结构设计 (1) 拟定轴的零件的装配方案:见装配图其其简图如下

(2) 根据轴向定位的要求确定轴的各段直径

1) 由于齿轮直径较小故制成齿轮轴齿轮段CD 长度有齿轮宽度决定为

66mm ,AB,EF 段安装轴承考虑到齿轮距箱体内壁的距离以及与其余轴

的关系AB=29,EF=29,GH 段由于安装带轮,根据所选带轮确定GH=65,

直径为最小。

2) 初步选择滚动轴承。

因轴承承受大部分为径向力,受轴向力较小,故

选择价格低廉的深沟球轴承,根据AB 直径,由轴承产品目录中初步选

取0游隙组,,标准精度级的单列球轴承6208,其尺寸可查指导手册,

右端距齿轮的距离较大故制出轴肩,轴承采用润滑脂润滑,

(3) 轴的轴向定位

见上图,

(4) 轴上圆角和倒角尺寸的确定

参考表15-2

5求轴上的载荷

首先根据上图作出轴的受力简图

5.按照弯扭合成应力校核轴的强度

进行校核时只校核最大弯矩的截面中的数据,由于轴为单向旋转,为脉动循环变应力,取a=0.6,轴的计算应力:总弯矩M=√M r2+M v2=129409.07 N·m<133759.25 N·m =4.8MPa<[σ]=60 MPa

由公式σ=√0.6T2+M2

0.1d3

前面已经选定轴的材料,查表15-1查得最大极限应力为60MPa。

故安全。