STT技术

自然语言理解与生成技术:Text-to-speech和Speech-to-text

自然语言理解与生成技术:Text-to-speech和Speech-to-text自然语言理解与生成技术:Text-to-speech和Speech-to-text 随着科技的快速发展,自然语言理解与生成技术得到了越来越多的关注。

其中,Text-to-speech (TTS)和Speech-to-text (STT)技术被广泛应用于日常生活中,它们的应用范围涉及到电子商务、智能家居、语音识别、自动化售货等多个领域。

本文将从两个方面介绍TTS 和STT技术,分别从原理、技术发展、应用场景、发展前景等角度展开讲解。

一、Text-to-speech1.原理Text-to-speech是将文本转换为语音的技术。

其基本原理是通过语音合成技术,将文字转换为声音。

传统的语音合成技术是通过将已有的语音样本组成音素库,然后根据待合成的文本,选取相应的音素并拼接成语音。

这种方法由于采用的是固定的音素库,因此,合成出的语音比较生硬,没有很好的感观效果。

为此,近年来,人们开发了多种新的文本转语音技术,如HMM、DNN、TTS和Tacotron等。

2.技术发展TTS技术的发展历程可追溯到二十世纪五十年代。

1950年,贝尔实验室开始研究语音合成技术,并于1957年推出了第一款语音合成器。

此后,一系列语音合成器相继问世,包括基于规则的语音合成技术、基于聚类的语音合成技术、基于统计的语音合成技术等。

到了21世纪,随着深度学习技术的发展,TTS技术得到了快速发展。

2017年,Google推出了Tacotron2模型,该模型能够将文本转换为自然语言的语音。

3.应用场景TTS技术的应用场景非常广泛。

其可以用于语音提醒、新闻播报、语音导航、交互式语音应答系统等。

目前,TTS技术在智能助手、语音合成考试、虚拟主播等领域已经得到了广泛应用。

例如,Siri和小度在语音合成方面的表现就是典型的TTS技术应用案例。

4.发展前景从历史上看,TTS技术对于人工智能行业的长期发展势必产生深远的影响。

stt焊接技术

标签:分类: 2006-10-07一、前言随着石油天然气及石油化工工业的发展,以西气东输工程为标志,我国的长输管道建设高峰期已经到来。

长输油气管道越来越向大口径、高压力输送方向发展。

长输管道下向焊技术自20世纪60年代引进我国以来,经过几十年的发展,目前已具有成熟的手工下向焊技术,正在普及半自动气体保护焊技术。

全自动气体保护焊技术与下向焊技术的结合作为高压管道焊接技术的发展趋势,将会在全国长输管道建设中大力推广。

由于在“西气东输”上海Ⅰ-Ⅵ标段工程中已经成功应用了手工下向焊技术及自保护药芯焊丝半自动焊的焊接工艺,已有较为完善的施工作业规范,因此本文不再赘述。

而对于STT技术半自动气体保护焊及全自动气体保护焊在上海地区的燃气管道中并未进行工程实践或焊接试验,因此本文对这两种焊接工艺进行具体论述,为上海地区承接今后的高压燃气管道工程提供技术参考。

二、 STT技术CO气体保护半自动下向焊技术2半自动焊是以STT焊接技术进行管道的根焊,根焊的保护气体采用STT型CO2的是CO。

采用药芯焊丝(如林肯的NR207)进行自动送丝的手工焊接的焊接工艺。

2STT是“Surface Tension Transfer”的英文缩写,即表面张力过度的意思,是一种焊接熔敷金属过渡机理。

(采用这种工艺的填充盖面焊与我公司采用的半自动焊的填充盖面技术雷同,本文不再展开,所描述的主要为STT根焊技术。

)1工艺特点:在压力管道的焊接中STT焊是一种廉价、高效的焊接方法。

传统的CO2气保护焊不能从根本上解决焊接飞溅大、焊缝成形不理想的问题。

而采用波形控制技术的STT型CO2半自动焊机,保证了焊接过程稳定,焊缝成形美观,干伸长变化影响小,显着降低了飞溅,减轻了焊工劳动强度。

2工艺原理:由于STT技术的熔滴过渡是依靠液态金属的表面张力来实现的,有其自身特别的采用动态控制的一种焊接方法。

因此在焊道上产生的熔池很小且很集中以其优异的性能拓宽了CO2半自动焊在长输管道施工中的应用领域。

最新stt焊接技术

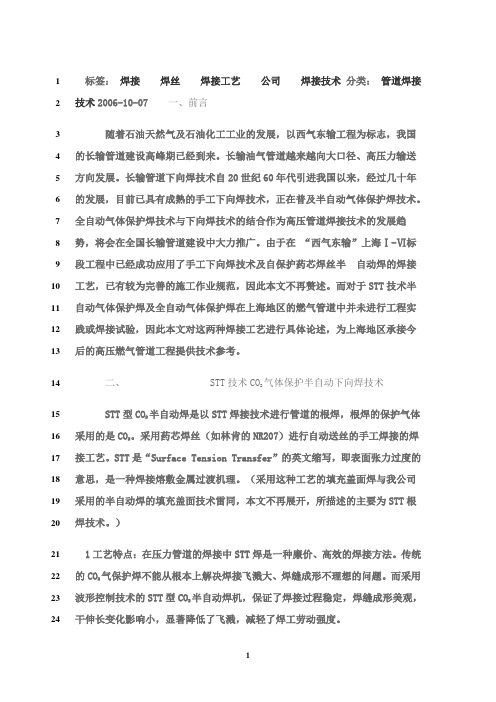

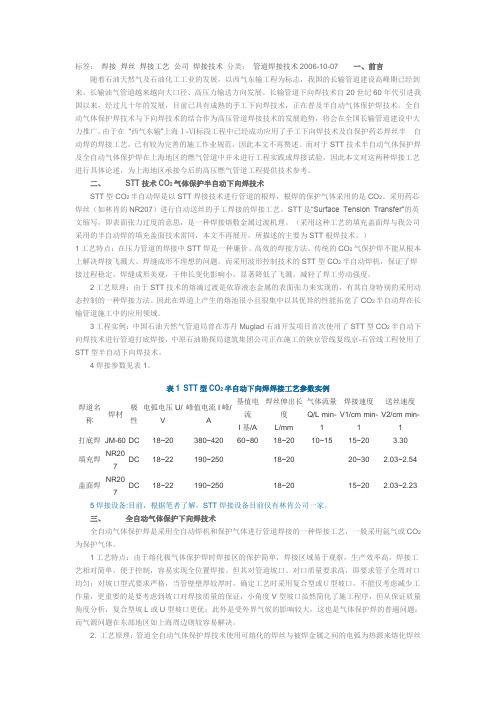

标签:焊接焊丝焊接工艺公司焊接技术分类:管道焊接1技术2006-10-07一、前言2随着石油天然气及石油化工工业的发展,以西气东输工程为标志,我国3的长输管道建设高峰期已经到来。

长输油气管道越来越向大口径、高压力输送4方向发展。

长输管道下向焊技术自20世纪60年代引进我国以来,经过几十年5的发展,目前已具有成熟的手工下向焊技术,正在普及半自动气体保护焊技术。

6全自动气体保护焊技术与下向焊技术的结合作为高压管道焊接技术的发展趋7势,将会在全国长输管道建设中大力推广。

由于在“西气东输”上海Ⅰ-Ⅵ标8段工程中已经成功应用了手工下向焊技术及自保护药芯焊丝半自动焊的焊接9工艺,已有较为完善的施工作业规范,因此本文不再赘述。

而对于STT技术半10自动气体保护焊及全自动气体保护焊在上海地区的燃气管道中并未进行工程实11践或焊接试验,因此本文对这两种焊接工艺进行具体论述,为上海地区承接今12后的高压燃气管道工程提供技术参考。

13二、 STT技术CO2气体保护半自动下向焊技术14STT型CO2半自动焊是以STT焊接技术进行管道的根焊,根焊的保护气体15采用的是CO2。

采用药芯焊丝(如林肯的NR207)进行自动送丝的手工焊接的焊16接工艺。

STT是“Surface Tension Transfer”的英文缩写,即表面张力过度的17意思,是一种焊接熔敷金属过渡机理。

(采用这种工艺的填充盖面焊与我公司18采用的半自动焊的填充盖面技术雷同,本文不再展开,所描述的主要为STT根19焊技术。

)201工艺特点:在压力管道的焊接中STT焊是一种廉价、高效的焊接方法。

传统21的CO2气保护焊不能从根本上解决焊接飞溅大、焊缝成形不理想的问题。

而采用22波形控制技术的STT型CO2半自动焊机,保证了焊接过程稳定,焊缝成形美观,23干伸长变化影响小,显著降低了飞溅,减轻了焊工劳动强度。

242工艺原理:由于STT技术的熔滴过渡是依靠液态金属的表面张力来实现25的,有其自身特别的采用动态控制的一种焊接方法。

论STT打底工艺和内焊机打底工艺在实际施工中的应用

STT 打底焊接与内焊机打底焊接工艺在管线焊接中的应用刘志军 李永增 童志刚(中国石油天然气管道局第三工程分公司第一管道工程处)摘要:STT 打底焊接是一种成本比较低的焊接工艺,而且适用于比较复杂的施工地形,应用比较广泛。

而内焊机打底焊接工艺又是一种焊接效率非常高,自动焊程度非常高的焊接工艺,且地势越平坦性价比越高。

关键字:焊接质量、焊接速度、成本分析 0.前言近年来国内外的天然气管道主要以大口径、高强度钢管道建设为主,所以管道焊接施工的自动化程度也越来越高,STT 根焊打底焊接、半自动填充盖帽(下面简称STT 打底焊接)和内焊机打底焊接、P260热焊、半自动填充盖帽工艺(下面简称内焊机打底焊接)使用也越来越广泛。

下面详细介绍下这两种工艺的特点。

1. STT 打底焊接工艺 1.1 工艺概述STT 打底焊接是上世纪90年代发明的一种新型焊接工艺(图1为STT 焊接电源,图2为送丝机),采用了 STT (表面张力过渡)控制技术,属于单面焊双面成型的半自动CO2气体保护焊接工艺,其核心技术就是在形成短路“小桥”后焊接电流瞬间减小在表面张力重力和电磁力作用下拉断金属“小桥”使熔滴由短路过渡转变为自由过渡。

STT (表面张力过渡)是一个受控的GMAW 短路过渡工艺,通过调节电流控制热输入,而不影响送丝速度,从而获得优良的电弧性能、良好的熔深、低热量输入控制,并且减少飞溅和烟雾。

1.2 坡口形式和参数设置一般STT 打底焊接的坡口形式如下(见图3),图1:STT 焊接电源图2:STT 送丝机图3钢管坡口尺寸主要参数有:基值电流、峰值电流、热引弧、送丝速度、尾拖、气体流量、热引弧参数等。

这些参数及其相互之间的配合直接影响到整个焊接质量。

1.2.1 基值电流。

基值电流的作用是可以控制焊缝形状,它影响到焊缝总体热输入。

根焊时,基值电流太大会形成如图 4 所示的焊缝形状,整个焊缝的厚度变薄,宽度增大,甚至于在后续的焊接过程中, 可能会出现烧穿的情况; 基值电流太小会形成如图5所示的焊缝形状,这种形状的焊缝,根部余高超高,并伴有未熔合的情况。

stt焊接技术

标签:焊接焊丝焊接工艺公司焊接技术分类:管道焊接技术2006-10-07一、前言随着石油天然气及石油化工工业的发展,以西气东输工程为标志,我国的长输管道建设高峰期已经到来。

长输油气管道越来越向大口径、高压力输送方向发展。

长输管道下向焊技术自20世纪60年代引进我国以来,经过几十年的发展,目前已具有成熟的手工下向焊技术,正在普及半自动气体保护焊技术。

全自动气体保护焊技术与下向焊技术的结合作为高压管道焊接技术的发展趋势,将会在全国长输管道建设中大力推广。

由于在“西气东输”上海Ⅰ-Ⅵ标段工程中已经成功应用了手工下向焊技术及自保护药芯焊丝半自动焊的焊接工艺,已有较为完善的施工作业规范,因此本文不再赘述。

而对于STT技术半自动气体保护焊及全自动气体保护焊在上海地区的燃气管道中并未进行工程实践或焊接试验,因此本文对这两种焊接工艺进行具体论述,为上海地区承接今后的高压燃气管道工程提供技术参考。

二、STT技术CO2气体保护半自动下向焊技术STT型CO2半自动焊是以STT焊接技术进行管道的根焊,根焊的保护气体采用的是CO2。

采用药芯焊丝(如林肯的NR207)进行自动送丝的手工焊接的焊接工艺。

STT是“Surface Tension Transfer”的英文缩写,即表面张力过度的意思,是一种焊接熔敷金属过渡机理。

(采用这种工艺的填充盖面焊与我公司采用的半自动焊的填充盖面技术雷同,本文不再展开,所描述的主要为STT根焊技术。

)1工艺特点:在压力管道的焊接中STT焊是一种廉价、高效的焊接方法。

传统的CO2气保护焊不能从根本上解决焊接飞溅大、焊缝成形不理想的问题。

而采用波形控制技术的STT型CO2半自动焊机,保证了焊接过程稳定,焊缝成形美观,干伸长变化影响小,显著降低了飞溅,减轻了焊工劳动强度。

2工艺原理:由于STT技术的熔滴过渡是依靠液态金属的表面张力来实现的,有其自身特别的采用动态控制的一种焊接方法。

因此在焊道上产生的熔池很小且很集中以其优异的性能拓宽了CO2半自动焊在长输管道施工中的应用领域。

气体自保护药芯焊丝半自动焊

气体自保护药芯焊丝半自动焊摘要:介绍了STT 气保护半自动根焊,自保护药芯焊丝半自动焊填充盖面工艺的特点及其焊接工艺。

此工艺具有焊接速度快、质量好、易于操作等优点,在长输管道工程中具有良好的应用前景。

关键词:STT ;药芯焊丝;半自动焊接;长输管道随着石油工业的不断发展, 管道输送油气以其安全、经济、高效、环保而得到了迅猛的发展。

长距离、大管径、高压力正成为陆上油气输送管线的发展方向。

目前, 我国的长输管道建设也正处于发展的高峰期。

迄今为止, 我国已建成各类长输管道两万多km , 承担着全国90 %以上的油气运输任务。

特别是近年来, 随着“西气东输工程”、“涩宁兰管道工程”、“兰成渝管道工程”等几项国家重点工程的上马, 在很大程度上促进了管道施工技术的发展与进步。

我国长输管道现场焊接所采用的焊接工艺方法已由传统的手工向下焊工艺, 逐步向半自动化、全自动化迈进。

但由于诸多因素的限制, 全自动焊在我国的发展比较缓慢,只是在“西气东输”等工程中进行了部分试用, 目前半自动焊正以其独特的优势在大口径长输管道建设中得到广泛应用。

本文主要介绍了STT 气保护半自动根焊, 自保护药芯焊丝半自动焊填充盖面工艺的特点及其焊接工艺。

1 工艺特点简介1. 1 STT 气保护半自动焊STT 气保护半自动焊是一种以表面张力为主要熔滴过渡力的熔化极气体保护焊, 它采用独特的波形控制技术,可以根据熔滴的不同过渡过程, 自动调节焊接电流和电弧电压波形,在整个焊接周期里精确控制流过焊丝的电流,从而达到电弧所需的瞬时热量, 同时解决了CO2 气体保护焊短路过渡飞溅大的技术难题, 确保焊接电弧的稳定燃烧和有效控制焊缝成形。

与纤维素焊条下向焊相比, STT 气保护半自动焊具有以下优点: ①引弧容易, 电弧燃烧稳定; ②飞溅极小, 焊接烟尘少, 噪声小; ③焊缝成形美观, 焊接质量好, 可有效地减少管道打底焊道的未熔合缺陷; ④精确的热输入控制可以减少焊接变形和烧穿; ⑤焊接成本较低, 在焊接碳钢和低合金钢时可采用100 % CO2 气体保护; ⑥焊接速度快, 焊接效率高; ⑦焊后不需清渣, 节省了层间清理时间;⑧操作容易, 焊工不需要经过太长时间的培训。

STT焊接技术

STT焊接技术摘要:STT技术是一种新型焊接方法,具有焊接速度快、焊缝成型好、焊接缺陷易控制、飞溅少、容易操作等特点,并能使用多种保护气体。

本文介绍了STT焊接方法汇总送丝速度、基值电流、峰值电流等工艺参数对焊接质量的影响。

关键词:焊接、STT、工艺。

0 概述CO2气体保护焊的优点有:生产效率高;焊接成本低,能耗低;适用范围广,可进行全位置的焊接;抗锈能力较强,焊缝氢含量低,抗裂性好;便于实现焊接过程的机械化合自动化等,但同时仍存在许多不足。

其缺陷点主要有:(1)运用CO2气体保护焊进行根焊,实现单面焊双面成形,其条件是在较小电流范围内产生短路过渡形成,而短路过渡特点是电压低,电流小,总体热输入量小,在一定程度控制了CO2气体保护焊效率的发挥;(2)采用短路过渡方式进行根焊焊接时,根部较易出现内凹、未焊透、内咬边等缺陷;(3)由于CQ2气体保护焊接过程中所出现的一系列问题,STT(表面张力熔滴过渡)焊接技术便应运而生。

1 STT技术简介STT技术是美国林肯公司20世纪90年代的专利技术。

它采用波形控制电源,是一种表面张力过渡焊STT技术适用碳钢、不锈钢的焊接,并能使用各种保护气体,具有根焊速度快、焊缝正背面成形好、焊接缺陷容易控制、飞溅少、容易操作等特点。

目前,STT技术银土我国后主要应用于国家天然气“西气东输”工程的管道焊接,并通过该工艺保证了长输管线的焊接质量。

1.1 STT焊接技术高效、经济的优点STT焊与TIG焊、SMAW焊相比,焊接效率是TIG焊的3—5倍,SMAW焊的1.5—2倍。

综合比较后STT焊所需成本是TIG焊的1/3。

另外,STT焊基本不产生熔渣和飞溅,焊接时的层间清理和焊后清理要比焊条电弧焊容易得多,清理费用约为SMAW焊的1/10。

1.2 STT原理美国林肯公司研发了一类专用于CO2气体保护焊的电源,使用这一电源能极大地减少焊接的飞溅,改善焊缝形成,其优越性已经在工程实践中得到证实,使飞溅减少了80%--85%。

发动机启停系统的结构组成及工作原理

发动机启停系统的结构组成及工作原理作者:化永星来源:《时代汽车》2021年第24期摘要:STOP&START简称STT,是车辆在行驶过程中节能减排的一种技术。

STT是一套控制发动机启动和停止的系统,是现在汽车的一个重要辅助功能的组成部分,它影响汽车的燃油经济性。

本文主要讲述了发动机启停技术发展过程、部件组成和工作原理等,着重介绍了启停系统的主要组成元件、工作原理。

关键词:启动系统停止系统工作原理工作条件The Structural Composition and Working Principle of The Engine Start-Stop SystemHua YongxingAbstract:STOP&START is abbreviated as STT, which is a technology for energy saving and emission reduction during vehicle driving. STT is a system that controls the start and stop of the engine. It is a component of an important auxiliary function of the current car. It affects the fuel economy of the car. This article mainly describes the engine start-stop technology development process, component composition and working principle, etc., focusing on the main components and working principles of the start-stop system.Key words:start system, stop system, working principle, working conditions1 發动机启停技术简介发动机启停技术简称STT。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

断裂阶段t3 缩颈减小了电流流过的截面, 增大了小桥电阻,电源随时检 测反映电阻变化的电压变化率。 小桥断裂时存在一个临界变化 率,一旦电源检测到这一特征 值,它将在数微秒内将电流拉 至一个较小值(50A左右)。 表面张力吸引断裂后的熔滴进 入熔池,实现无飞溅过渡,然 后焊丝从熔池中脱离出来。

t0- t1前,同t5,燃弧后期基值电流持续期;t1-早期短路持续期;t2-缩颈加速期;t3-缩 颈断裂期;t4-燃弧脉冲持续期;t5-燃弧后期基值电流持续期 6 ISM-缩颈电流脉冲 IRM-燃弧电流脉冲

再燃弧阶段t4 焊丝脱离熔池后,电流快速 (1-2ms)上升到一个较大值 (如采用φl. 2mm的E70S-3焊 丝,纯CO2 气体保护,送丝速 度5. 08m/min,需要450A电流 来驱动),以实现快速可靠再 燃弧。同时,这个大电流产生 的等离子流力一方面推动刚脱 离焊丝端部的熔滴快速进入熔 池,并压迫熔池下凹,以获得 必要的弧长和必要的燃弧时间, 从而保证焊丝端部得到要求的 熔滴尺寸,另一方面保证必要 的熔深和良好的熔合。

7

燃弧阶段t5 电弧电流对熔池几乎无 影响地衰减到底值电流 t5 , 重 复 t0 , 开 始 另 一 个周期。

t0- t1前,同t5,燃弧后期基值电流持续期;t1-早期短路持续期;t2-缩颈加速 期;t3-缩颈断裂期;t4-燃弧脉冲持续期;t5-燃弧后期基值电流持续期 ISM-缩颈电流脉冲 IRM-燃弧电流脉冲

2

燃弧阶段t0 该阶段电流熔化焊丝,底 值 电 流 一 般 为 为 50 - 100A,在焊丝末端维持一 个1.2倍于焊丝直径的球状 熔滴并控制熔滴直径,以 防止熔滴直径太小时电弧 不稳定,太大时产生飞溅, 同时电流维持电弧继续燃 烧。

t0- t1前,同t5,燃弧后期基值电流持续期;t1-早期短路持续期;t2-缩颈加速 期;t3-缩颈断裂期;t4-燃弧脉冲持续期;t5-燃弧后期基值电流持续期 ISM-缩颈电流脉冲 IRM-燃弧电流脉冲

3

过渡阶段t1 随着熔滴的长大和焊丝的推 进,熔滴接触到熔池,便开 始了过渡阶段。这时电源使 焊接电流在一个很短的时间 内(0.75ms左右)下降到一 个较低值( 10A 左右) , 熔滴靠重力和表面张力的吸 引从焊丝向熔池过渡,形成 液体小桥。

t0- t1前,同t5,燃弧后期基值电流持续期;t1-早期短路持续期;t2-缩颈加速期;t3-缩 颈断裂期;t4-燃弧脉冲持续期;t5-燃弧后期基值电流持续期 4 ISM-缩颈电流脉冲 IRM-燃弧电流脉冲

10

四. STT优点

STT是气体保护熔化极电弧焊方法中短路过渡工艺技术的一 次巨大技术进步,其优点如下:

• (1)飞溅率非常低,飞溅减少了90%,焊后几乎不用清理,节省 了大量的人工清理工件、喷嘴的时间和费用,延长设备 有效工作时间; • (2)可以采用更短的电弧进行焊接,熔滴呈轴向过渡,能够进 行全位置焊接,甚至可以进行0.6mm板材的仰焊; • (3)作业环境舒适(低烟尘、低飞溅、低光辐射,例如烟尘减 少了50%-70%),电弧柔和,焊接时的能见度好; • (4)低线能量条件下熔合优良,焊接质量好,焊缝成形美观; • (5)具有良好的打底焊道全位置单面焊双面成形能力,正反面 成形均匀一致,在薄板焊接和根部打底焊中,可以取代 和STT控制法

l)基值电流段(t0~t1) 2)短路形成段(t1~t2) 3)电磁收缩熔滴形成缩颈段 (t2~t3) 4)表面张力作用下熔滴过渡 (t3~t4) 5)电弧扩展段(t5~t6) 6)电弧等离子体稳定阶段 (t6~t7) • 图4-14 STT控制示意图

11

• (6) 操作更容易,对焊工的要求降低,生产效率高; — TIG质量,MIG速度; • (7)热输入较小,仅为普通CO2焊的20%左右,热影响区 小,焊缝边缘熔合好,烧穿、咬边等焊接缺陷少,焊 缝合格率高,焊后残余变形小; • (8)降低了装配误差的要求,例如对于3mm的板材,间隙可 以达到12mm;

13

•

这种方法以其柔和的电弧和极小的飞溅, 引起了人们的兴趣。这种方法判断短路、小桥 断裂的时间比较困难,控制参数较多又要求实 时快速控制,因此精确的电流波形控制向着微 机智能化方向发展是必然趋势。

14

1

• STT技术特点:它能根据短路小桥和缩颈小桥的状 态改变电流,精确供给电弧能量。STT理论认为, 在熄弧期间内,熔滴上没有等离子流力、电弧推力、 斑点力、金属蒸汽反作用力等作用,此时若不考虑 重力与电磁力的作用,则熔滴完全在熔滴与熔池融 合界面的表面张力作用下完成了向熔池的铺展、 缩颈、断裂,在短路期间内,缩颈小桥形成时与存 在期间输出小的焊接电流与焊接电压,极大地减少 了短路液态小桥的爆炸程度,从而减小飞溅。

压缩阶段t2 形成小桥后,熔滴开始向 熔池铺展。这时,电源使 电流按一定斜率上升到较 大值,开始压缩阶段。这 个大电流产生一个向内的 轴向压力加在小桥上,使 小桥产生缩颈,该压力与 电流的平方成正比。

t0- t1前,同t5,燃弧后期基值电流持续期;t1-早期短路持续期;t2-缩颈加速期;t3-缩 颈断裂期;t4-燃弧脉冲持续期;t5-燃弧后期基值电流持续期 5 ISM-缩颈电流脉冲 IRM-燃弧电流脉冲

• 表面张力过渡(Surface Tension Transfer,STT) 最早于1993年由 美国林肯公司的高级工程师Stava发表在Welding Journal杂志上, 该技术采用了7个国家20余项专利。 • STT技术源于短路过渡技术,但又不同于传统的短路过渡技术,是一 种类似于短路过渡或短弧过渡的新的过渡方式,它主要通过表面 张力对熔滴的作用实现熔滴过渡。 • 表面张力过渡技术从本质上来说是一种计算机控制的脉冲CO2 短 路过渡焊接技术,但其与普通CO2 焊接的本质区别在于电弧理论 上。STT的基本原理是根据短路过渡理论,按照电弧的瞬间需求来 供给电弧能量,它是一种具有较宽脉冲宽度的多频脉冲电流控制的 短路过渡CO2 焊接技术。其技术关键在于检测液体小桥是否产生 了缩颈,并选择了短路初期和液体小桥产生缩颈后适时提高回路 阻抗,以降低电流,便于熔滴的液态金属在低能量状态下在熔池 的铺展,主要依靠熔池的表面张力促使液体小桥发生断裂,使熔 滴脱离焊丝进入熔池。这也是这一技术名称的由来。

9

三. STT设备及特点

STT焊接电源可以用于MIG/MAG焊接,与标准的气体保护焊 设备不同,它既不是恒流源,也不是恒压源。STT的一个重要 特点是送丝速度和焊接电流是独立控制的,焊接电流与送丝速 度无关,STT的焊接电源在整个焊接周期内精确地控制着流过 焊丝的电流,其响应时间以微秒计,由此可以更好地控制热输 入而得到合适的熔深。

• (9)适用范围广,适合于焊接各种非合金钢、低合金钢、 不锈钢、耐热钢、铸钢、高合金钢和电镀钢;

• (10)可以使用各种保护气体,包括纯Ar、He和CO2气体。

12

六.STT技术的缺点

• 缺点:不适合焊接厚板,仅适于20mm以下的薄板焊接。由 于它采用的基值电流一般为65A~90A,其平均焊接电流约 为130A左右,电孤的平均能量较低,其熔深很浅,所以焊接厚 板时能量不足,极易产生未焊透、未熔合等缺陷。 • 此方法适用的规范范围较窄,例如1.2mm焊丝,焊接电流在 180A以上,以及在干伸长变化较大时,焊接飞溅量增加,焊接 稳定性被破坏。