落料拉深冲孔复合模具设计

张力盘的落料冲孔拉深复合模设计

科门类:单位代码:毕业设计说明书(论文)张力盘的落料、冲孔、拉深复合模设计学生姓名所学专业班级学号指导教师XXXXXXXXX系二○**年X X月目录摘要 .................................................................................................................................... - 3 -Abstract ............................................................................................ 错误!未定义书签。

第1章绪论 .................................................................................................................. - 6 -1.1冲压成型工艺的新技术发展 ................................ - 6 -1.2冲压成型工艺 ............................................ - 6 -1.3冲压成型的特点: ........................................ - 6 -1.4冲压成型的基本工序 ...................................... - 7 -1.5冲压成型工艺的模具 ...................................... - 7 -1.6冲压成型模具的分类 ...................................... - 8 -1.7冲压模具的基本组成 ...................................... - 9 -1.7.1 冲模工艺零件.......................................... - 9 -1.7.2冲模辅助零件 .......................................... - 9 -1.8冲压成型的基本过程 ...................................... - 9 -第2章冲压件的材料以及材料性能........................... - 10 -2.1 冲压件材料的分类...................................... - 10 -2.2 材料的性能............................................ - 10 -2.3 Q235材料的性能指标 ................................... - 11 -第3章应用软件简介....................................... - 11 -3.1 Pro/Engineer .......................................... - 11 -3.2 autocad ............................................... - 12 -第4章零件的pro/e与autocad图............................ - 12 -第5章模具设计与结构设计. (13)5.1零件的简介 (13)5.2 零件的工艺分析 (14)5.3 复合模工艺与结构设计 (14)5.3.1 复合模冲压的工件图 (14)5.3.2 工艺参数的计算 (14)5.3.3 模具主要工作部分尺寸的计算 (18)5,3.4 模具主要零件的结构设计 (20)5.3.5 复合模的总装图 (31)5.4 腰形孔冲裁模工艺与结构设计 (32)5.4.1 腰形孔冲裁工序的工件图 (32)5,4.2 冲裁的工艺分析 (32)5.4.3 工艺参数的确定 (32)5.4.4 确定模具的压力中心 (33)5.4.5 计算凸,凹模的刃口尺寸 (34)5.4.6 模具主要零件的结构设计 (35)5.4.7 模具的总装配图 (37)5.5 内孔外缘翻边模工艺与结构设计 (37)5.5.1 翻边工序的工件图 (37)5.5.2 翻边工序的工艺计算 (37)5.5.3翻边凸,凹模刃口尺寸的计算 (39)5.5.4 模具主要零件的结构设计 (41)5.5.5 翻边模的总装配图 (43)第六章模具的装配 (44)6.1 模具装配的特点 (44)6.2 模具装配的技术要求 (44)6.3 模具装配的工艺要点 (45)6.4 模具的装配顺序 (45)第七章模具的制造 (46)7.1 模具的加工方法 (46)7.2 模具加工的工艺路线 (46)7.3 模具的加工方法 (47)7.3.1 落料凹模 (47)7.3.2 凸凹模 (47)7.3.3 冲孔凸模 (48)鸣谢 (48)参考文献 (49)设计总结 (50)摘要本设计主要阐述了张力盘的冲压模具结构设计。

轴承盖落料、拉深、冲孔复合模设计

摘要介绍了轴承盖冷冲压成形过程,经过对轴承盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,冲压基本工序为:落料、拉深、冲孔,然后根据对工序的初步计算,确定工序数目,如冲压次数,拉深次数,对工序顺序的安排,一般根据各工序的变形特点,质量要求来确定,由于本工件为带孔的落料、拉深件,因此先落料,再拉深,最后冲孔,根据生产批量和条件(冲压加工条件和模具制造条件)确定工序组合,因为生产批量大,所以将各个工序组合在一起,并用复合模冲压,这样就提高了产品的生产率。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键字:轴承盖;冲压;工序;生产批量;生产效率ABSTRACTIntroduced to carry the bearing cover cold hurtle to press to take shape the process, pass by to the batch quantity production, spare parts quantity, the spare parts structure and usage request of carry the bearing cover of analysis, study, according to not lower to use the function as premise, is certain in order to hurtle to press the piece, it uses to hurtle to press the method to complete the spare parts to process, hurtling to press basic work preface is: Fall to anticipate, pull deep, hurtle the bore, then according to the initial calculation of the work preface, make sure the work ordinal number eyes, if hurtle to press the number of times, pulling the deep number of times, to the in proper order arrangement of the work preface, general transform the characteristics according to each work preface, the quantity request to certain, because of in order to take the bore to fall to anticipate, pull the deep piece, this work piece so fall to anticipate first, then pull deeply, blunt bore of end, according to produce the batch quantity and condition( hurtle to press to process the condition and molding tools to make the condition)s to make sure the work that the preface combine, because of produce the batch quantity big, so combine each work preface together, counteract compound the mold hurtles to press, raising the rate of production of the product thus. Pass to make use of the modern molding tool manufacturing technique to carry on the structure improvement to the traditional machine spare parts well, excellent turn the design, the excellent chemical engineering skill method ability the significant exaltation produces the efficiency, this kind of method to similar the product has to certainly draw lessons from the function.Key words: bearing cover; stamping; process; Production batch; Production efficiency目录1 分析零件的工艺性 (5)1.1 冲裁工艺性 (5)1.2 拉深工艺性 (5)2 分析计算确定工艺方案 (7)2.1 计算毛坯尺寸 (7)2.2 确定是否需要压边圈 (7)2.3 计算拉深次数 (8)2.4 确定工艺方案 (9)3 主要工艺参数的计算 (10)3.1 确定排样、裁板方案 (10)3.2 计算工艺力、初选压力机 (11)3.2.1 计算工艺力 (11)3.2.2 初选压力机 (14)3.3 计算压力中心 (14)3.4 计算凸、凹模刃口尺寸及公差 (15)4 模具的整体结构设计 (17)4.1 模具结构形式的选择 (17)4.2 模具总体设计 (17)4.3 模具工作部分尺寸计算 (18)4.3.1 落料凹模 (18)4.3.2 冲孔凸模 (19)4.3.3 拉深凸模 (19)4.3.4 凸凹模 (19)5 模具的主要零部件结构设计 (21)5.1 模架 (21)5.2 模座 (21)5.3 模柄 (21)5.4 定位零件 (22)5.4.1 挡料销 (22)5.4.2 导料销 (22)5.4.3 导料板 (22)5.5 卸料装置 (23)5.5.1 固定卸料板 (23)5.5.2 橡胶 (24)5.6 其他支撑与固定零件 (24)5.6.1 凸模固定板 (24)5.6.2 导向零件 (25)5.6.3 垫板 (25)5.7 紧固件 (25)6 确定冲压设备 (27)7 模具的装配 (28)7.1 复合模的装配 (28)7.2 凸、凹模间隙的调整 (28)8 重要零件的加工工艺过程编制 (29)结论 (31)致谢 (32)参考文献 (33)1 分析零件的工艺性1.1 冲裁工艺性冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构形状、尺寸大小、精度等级是否符合冲裁加工的工艺要求。

落料-冲孔-拉深-切边复合模设计【完整版】

落料-冲孔-拉深-切边复合模设计【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)目录前言 (1).摘要.................................................................................2. 第一章零件工艺性分析及确定工艺方案 (3). 零件工艺分析 (3)第1.2节工艺方案确定 (4)第1.3节排样确定 (4)第二章工艺与设计计算 (5)第2.1节模具的设计和加工 (5)第2.2节冲裁力的计算 (6)第2.3节计算各主要零件的尺寸 (8)第2.4节定位零件的设计 (17)第三章模具的装配 (21)第四章结论与展望 (24)结束语 (25)谢鸣 (26)参考文献 (27)前言冲压加工在汽车、电子、电器、仪表、航空和航天产品及日用品生产中得到了广泛的应用。

20多年来,我国工业开展迅速,产品更新换代快。

冲压模具设计与制造的课程设计的目的是陪养学生对冲压工艺规程编制方法、掌握应用现代化设计手段和运用CAD/CAM软件设计中等复杂程度的冲压模具、编制模具零件的加工工艺和程序并能数控机床进行加工。

冲压件的生产过程一般都是从原材料剪切下料开始的,经过各种工序和其他必要的辅助工序加工出图纸要求的零件,对于某些组合冲压和精度要求较高的冲压件,还需要经过切削、焊接或铆接等加工才能完成。

进行冲压模具设计与制造就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面的因素,合理安排零件生产工序,最优的选用并确定各工艺参数,合理设计模具结构、选择加工方法和设备等。

本次设计的是一副落料-冲孔-拉深-切边复合模,这次设计是在老师认真、耐心的指导下进行的,是在对模具的经济、模具的寿命、生产周期及生产本钱等因素进行了全面的仔细的分析下而进行设计的。

由于初次设计,水平有限,毕业设计中不妥和错误之处在所难免,还请老师同学多提珍贵意见,以便得以修正,以臻完善,那么不盛感谢。

冲压模具设计落料拉深复合模

冲压模具设计落料拉深复合模冲压模具设计落料拉深复合模的背景与重要性冲压模具设计是现代制造业中一项关键的技术工艺,广泛应用于金属板材的加工过程中。

冲压过程中,为了满足不同产品的需求,常常需要进行复杂的成型操作,如拉深、压扣、冲孔等。

而冲压模具的设计是冲压工艺中的核心部分,直接影响到产品的质量和生产效率。

而落料拉深复合模则是冲压模具设计中的一种重要类型。

它采用多步冲压工艺,在冲压过程中先进行拉深操作,然后对拉深成型后的零件进行进一步的冲压加工,以获得所需的形状和尺寸。

相比于传统的单步冲压模具,落料拉深复合模具能够实现更复杂的成型操作,提高产品的加工精度和成形性能。

因此,冲压模具设计落料拉深复合模的研究和应用具有重要意义。

通过精确的模具设计和合理的工艺参数选择,可以提高产品的制造质量,降低生产成本,提高生产效率,从而促进制造业的发展。

了解冲压模具设计落料拉深复合模的背景和重要性,有助于我们深入了解该领域的研究方向和技术挑战,为进一步的研究和应用提供有益的参考。

冲压模具设计是指根据工件的形状、尺寸和加工要求,设计出能够完成冲裁、拉深等工艺过程的模具。

冲压模具设计的目标是使模具能够高效、精确地完成工件的加工,提高生产效率和质量。

冲压模具设计的原理是根据工件的形状和尺寸要求,确定模具的结构和工作方式。

冲压模具一般包括上模(上模板、上模座)、下模(下模板、下模座)、顶针、导向柱等部分。

通过上模和下模的配合运动,完成对工件的冲裁、拉深等加工过程。

分析工件:对要加工的工件进行形状、尺寸和材料等方面的分析,确定加工要求。

确定模具结构:根据工件的形状和加工要求,设计出合适的模具结构,包括上模、下模、顶针等部分。

绘制模具图纸:根据模具结构设计,进行模具构造的绘制,绘制各零部件的图纸和总装图纸。

制作模具:根据图纸制作模具的各零部件,并进行装配、调试。

试模与调试:进行模具的试模、调整和修正,保证模具能够正常运行。

批量生产:模具调试通过后,可以进行批量生产工件。

落料拉深复合模具设计

落料拉深复合模具设计落料拉深复合模具是一种常用的成形工艺,广泛应用于金属冲压、塑料注塑等行业。

由于带有拉深工艺,其设计需要结合该工艺的特点,才能满足产品的要求并提高生产效率。

落料拉深复合模具采用一次成形工艺,将拉杆首先拉伸成形,然后在工件上产生凹陷,从而使工件的深度增加。

具有一次成形、成本低等优点,因此在制造业中得到了广泛应用。

其所采用的复合模具结构,使得一台机器能够同时生产多种不同的零部件,大大提高了生产效率和经济效益。

复合模具的成功设计,与模具结构设计和材料的选择密切相关。

一般而言,落料拉深模具的结构设计分为四个部分:拉杆、固定板、移动板和凸模。

通过不同部位的设计,我们可以使得整个成形过程更加合理、顺畅,从而提高成品的质量。

首先是拉杆的设计。

拉杆是实现拉深工艺的关键部件,它的材料、强度以及表面质量直接影响到成品的质量。

在设计拉杆时,应该考虑到拉杆的表面质量,选择耐磨、高强度、不易变形的导杆作为拉杆,以保证拉深的精度和质量。

其次是固定板和移动板的设计。

固定板和移动板的结构设计,在复合模具中占据着非常重要的地位。

两者之间应避免轴向移动,应保证垂直度和平面度,并要考虑补正加工工艺的问题。

此外,固定板和移动板的加工精度也应当高,以便使得成形过程更加稳定。

最后是凸模的设计。

在落料拉深的过程中,凸模在工件上产生凹陷,从而完成了拉深的过程。

凸模与零件可通过套装设计实现。

在凸模的设计中,应注意一次成形、加工难易度、产品尺寸和表面光滑度的问题。

总之,落料拉深复合模具设计是一个涉及多个领域的复杂问题,需要工程师和技术人员多方面的投入和努力。

在成功设计出一款优秀的落料拉深复合模具之后,生产出来的制品不仅可以减轻企业的人力和成本压力,而且为社会提供了更优质的产品质量和服务。

落料拉深冲孔复合模具设计

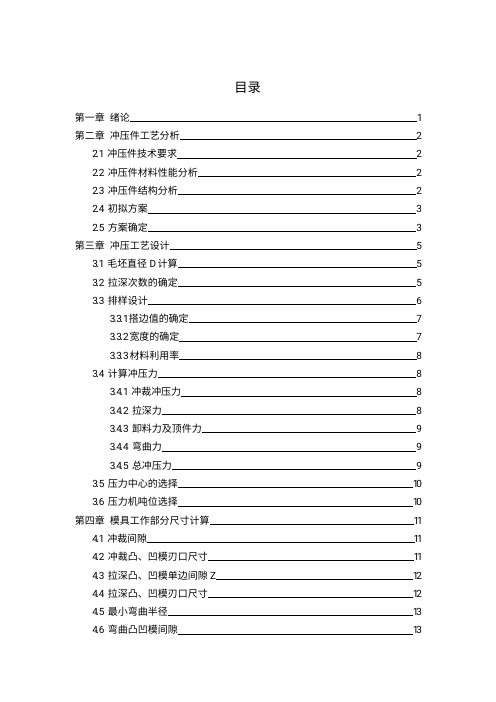

第一章 绪论

1

第二章 冲压件工艺分析

2

2.1冲压件技术要求

2

2.2冲压件材料性能分析

2

2.3冲压件结构分析

2

2.4初拟方案

3

2.5方案确定

3

第三章 冲压工艺设计

5

3.1毛坯直径 D计算

5

3.2拉深次数的确定

5

3.3排样设计

6

3.3.1搭边值的确定

7

3.3.2宽度的确定

7

3.3.3材料利用率

8

3.4计算冲压力

2

冲压件成型难点在于拉深成型的控制。

根据任务书得知该冲压件公差按 IT14等级,因此尺寸精度要求不是很高,因

此模具方面的尺寸精度比较好掌握,模具加工较方便。由于该冲压件为大批量生

产,因此该冲压件模具的寿命是需要严格考虑的,如何合理设计模具结构以延长

模具寿命也是一个必须要解决的问题。

2.4初拟方案

从该冲压件的二维图得知该冲压件成型需要两种种工序,现初步拟定以下三

13

4.6弯曲凸凹模间隙

13

第五章 模具结构工艺性设计

13

5.1模具类型选择

14

5.2模具工作零件结构设计

14

5.2.1凸模、凹模固定形式

14

5.2.2凹模刃口形式

14

5.3送料方式的选择

15

5.4定位方式的选择

15

5.5卸料及出件方式设计

15

5.6模具导向方式的选择

15

5.7模架的选择

16

第六章 冲压成型设备的校核

式中:L为冲裁周边总长度(mm),取 200.85mm; t为材料厚度(mm),取 1mm; 为材料抗拉强度(MPa),取 400MPa;

落料拉深复合模具设计

落料拉深复合模具设计1. 引言复合模具是一种常用于塑料加工、金属成型等工业领域的生产工具,其由多个组成部分组合而成,用于制造具有特定形状和尺寸的零件。

落料拉深复合模具是一种用于金属加工的模具类型,广泛应用于汽车、航空航天和家电等领域。

本文将介绍落料拉深复合模具的设计原理、材料选择、结构优化以及加工工艺等方面的内容。

2. 设计原理落料拉深复合模具的设计原理基于金属板材经过拉伸和拉深过程,使其产生特定形状和尺寸的成品零件。

在设计过程中,需要考虑以下几个方面:2.1 材料选择选择合适的材料对模具的性能和寿命至关重要。

常用的材料包括工具钢、合金钢和硬质合金等。

根据零件要求的材料强度和耐磨性,选择合适的材料可以提高模具的使用寿命和稳定性。

2.2 结构设计模具的结构设计是模具性能的关键因素之一。

在设计过程中,需要考虑到板材的拉伸和拉深过程中的受力情况,合理布置结构和增加加固部位,可以提高模具的刚性和稳定性。

2.3 加工工艺落料拉深复合模具的加工工艺包括材料预处理、数控加工、热处理和表面处理等过程。

合理选择和控制加工工艺可以确保模具的精度和质量。

3. 模具设计步骤模具的设计步骤可以分为以下几个阶段:3.1 需求分析根据零件的要求,确定模具的设计目标和参数。

包括零件的形状、尺寸和材料等要求。

3.2 结构设计根据需求分析的结果,进行模具的结构设计。

考虑到荷载情况、刚性要求和加工工艺等因素,合理布置结构和增加加固措施。

3.3 零件设计根据结构设计的结果,进行各部件的设计和绘制。

包括模具底板、上模、下模和滑块等部件。

3.4 材料选择根据模具的使用要求和工作环境,选择合适的材料。

考虑到材料强度、耐磨性和加工性能等因素。

3.5 工艺设计根据加工工艺要求,进行模具的工艺设计。

包括数控加工程序、热处理工艺和表面处理工艺等。

4. 模具结构优化为了提高模具的使用寿命和稳定性,可以通过结构优化的方法进行设计改进。

常用的优化方法包括有限元分析、参数化设计和材料优化等。

端盖落料拉深冲孔复合模设计

端盖落料拉深冲孔复合模随着中国工业不断地发展,模具行业也显得越来越重要。

本文针对端盖的冲裁工艺性和拉深工艺性,分析比较了成形过程的三种不同冲压工艺(单工序、复合工序和连续工序),确定用一幅复合模完成落料、拉深和冲孔的工序过程。

介绍了端盖冷冲压成形过程,经过对端盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,拉深次数,冲压工序性质、数目和顺序的确定。

进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。

还具体分析了模具的主要零部件(如凸凹模、卸料装置、拉深凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。

列出了模具所需零件的详细清单,并给出了合理的装配图。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

1 分析零件的工艺性冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

该零件是端盖,如图1.1,该零件可看成带凸缘的筒形件,料厚t=2mm,拉深后厚度不变;零件底部圆角半径r=1.5mm凸缘处的圆角半径也为R=1.5mm;尺寸公差都为自由公差,满足拉深工艺对精度等级的要求。

图1.1 工件图工艺性对精度的要求是一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高于IT11级;对于精度要求高的拉深件,应在拉深后增加整形工序,以提高其精度,由于材料各向异性的影响,拉深件的口部或凸缘外缘一般是不整齐的,出现“突耳”现象,需要增加切边工序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专业课程设计说明书—冲压模具课程设计姓名:学号:班级:指导老师:日期:目录一、工艺性分析 (2)二、工艺方案的分析和确定 (2)三、主要工作部分尺寸计算 (7)四、零件尺寸设计选取 (9)五、压力机的校核 (13)六、设计总结 (14)参考文献 (15)一、 工艺性分析材料为Ly12M ,料厚为0.8mm ,大批量生产。

该零件为中等高度锥形件,其相对高度0.6hd= ,锥度37α=︒ ,板料相对厚度100 6.154 1.5tD⨯=≥ 则可以采用一次拉深成形。

拉深系数/5/130.3846m d D === 。

根据公式(1)tk m D≥- 判断其在拉深过程中是否起皱。

70.06154(1)(10.3846)0.0538580t k m D =≥-=⨯-=则该工件在拉深过程不会起皱。

根据制件的材料,料厚形状及尺寸在进行冲压工艺过程中设计和模具设计时应注意以下几点:1、 该工件为锥形拉深冲孔件,设计时应保证工件内尺寸的准确。

2、 冲裁间隙拉深凸凹模间隙的确定应符合制件的要求。

各工序凸凹模动作的行程应保证各工序动作的稳妥连贯。

二、 工艺方案的分析和确定(一)、工艺方案的分析根据制件的工艺性分析,其基本工序有落料,拉深,冲孔。

按其先后顺序组合可得到以下几种方案:1、 落料——拉深——冲孔2、 落料——冲孔——拉深3、 落料拉深——冲孔4、 落料拉深冲孔方案1、2属于单工序冲压,由于改件生产批量大且尺寸小,因此生产效率低。

方案3、4均属于复合工序,减少了工序数量。

方案4改成落料拉深冲孔复合,更减少了工序数量,提高了生产效率,故拟采用方案4.(二)、主要工艺参数计算 1.毛坯尺寸计算根据等面积原则计算该零件的毛坯尺寸。

首先将该零件分成圆、圆锥台两个简单几何体。

它们的面积分别如下:222211 3.14519.62544d A mm mm π⨯=== 212tan 37523tan 379.52d d h mm ︒︒=+=+⨯⨯≈ 2122359.52() 3.14()85.632cos372d d A l mm π︒++==⨯⨯≈毛坯展开尺寸11.6D mm ==≈ 查得拉深的修边余量1h mm ∆= 。

则毛坯直径11.62113.6D mm =+⨯= ,取13D mm = 。

2.排样该工件排样根据落料工序设计。

考虑操作方便及模具结构简单,故采用单排排样设计。

查得搭边值1 1.5a mm = , 1.5a mm = 。

则: 条料宽13216b mm a mm =+= 条料的进距为11314.5h mm a mm =+= 冲裁单件材料的利用率:221 3.1413100%100%100%57.2%41614.54nA n D bh bh πη⨯=⨯=⨯⨯=⨯⨯≈⨯式中A ——冲裁件面积n ——一个进距内冲裁件数目b ——条料宽度 h ——进距3.计算工序压力选择压力机 (1)落料力计算=1.3Lt F τ落 式中 F 落 ——落料力(N );L ——工件轮廓周长,40.82L D mm π==; t ——材料厚度,0.8t mm = ;τ ——材料抗剪强度(MPa )。

查得280MPa τ=。

落料力则为:=1.340.82mm 0.8mm 280MPa 11.89kN F ⨯⨯⨯≈落 (2)卸料力计算 =K F F 卸卸落式中 K 卸 ——卸料力因数,查得其值=0.05K 卸 。

卸料力则为:0.0511.890.59F kN =⨯≈卸 (3)冲孔力计算 =1.3Lt F τ冲式中 L ——工件内轮廓周长(mm )。

3.14 1.5 4.71L mm mm =⨯= 冲孔力则为:=1.3 4.71mm 0.8mm 280MPa 1.37kN F ⨯⨯⨯≈冲 (4)推件力计算 =nK F F 推推冲式中 K 推 ——推件力因数,由参考书查得=0.05K 推; n ——卡在凹模内的工件数,2n = 。

则推件力为:=20.051.37=0.137kN F ⨯⨯推 (5)拉深力计算由于该零件为浅拉深,故可按无压边圈的圆筒形件近似计算。

=K dt b F πσ拉 式中 F 拉 ——拉深力(N );d ——拉深件直径,9.52d mm =; t ——材料厚度;b σ ——材料的强度极限(MPa ),从参考书查得400b MPa σ= ; K ——修正因数, 1.25K = 。

则拉深力为=1.25 3.149.520.840011.96kN F ⨯⨯⨯⨯≈拉 故总冲压力为:=F +F +F +F +F =11.89+0.59+1.37+0.137+11.96kN 25.95F kN≈总落卸冲推拉()4.冲压设备的选择对于浅拉深可按式1.6~1.8F F ≥压总() ,估算公称压力来选取压力机。

根据参考书,选用公称压力为63kN 的开式可倾工作台压力机。

其主要技术参数为: 公称压力:63kN 滑块行程:50mm 最大闭合高度:170mm 封闭高度调节量:40mm工作台尺寸:315200mm mm ⨯ 模柄孔尺寸:3050mm mm Φ⨯ 三、 主要工作部分尺寸计算对于工件未注公差可按14IT 计算,也可由参考书查得各尺寸的未注公差。

根据参考书查得,冲裁模刃口双面间隙min 0.045Z mm = ,max 0.075Z mm = 。

(1) 落料刃口尺寸计算00.4313mm -Φ 的凸、凹模的制造公差由参考书查得=0.02δ凸 ,=0.02mm δ凹 。

由于max min +>Z -Z δδ凹凸 ,故采用凸模和凹模配合加工方法。

落料模具应以凹模为基准,然后配作凸模。

查得因数0.5x = 。

则:+0.02+0.02000==(13-0.50.43)=12.785D δ+∆⨯凹凹(D-x ) D 凸 按凹模尺寸配制,其双面间隙为0.045~0.075mm mm 。

其工作部分结构尺寸如下图(2) 冲孔刃口尺寸计算对于孔0.2501.5mm +Φ 的凸、凹模的制造公差查参考书得==0.02mm δδ凹凸 。

由于max min +>Z -Z δδ凹凸,故采用凸模和凹模配合加工方法。

冲孔模具应以凸模为基准,然后配作凹模。

查得因数0.5x = 。

则:000--0.02-0.02d =d+)=1.5+0.50.25mm=1.625x mm δ∆⨯凹凸(()d 凹 按凸模尺寸配制,其双面间隙为0.045~0.075mm mm 。

其工作部分结构尺寸如下图(3) 拉深工作部分尺寸计算拉深凸模和凹模的单边间隙可按式/21Z t = 计算,/20.8Z mm = 。

由于拉深工件的公差为14IT 级,故凸、凹模的制造公差可采用10IT 级精度。

对于00.35mm -Φ ,查参考书得==0.048mm δδ凹凸 ;对于00.369.52mm -Φ ,查参考书得==0.058mm δδ凹凸 。

按式+0=d-0.75)d δ∆凹凹( 、式0-=d -Z d δ凸凹凸() 可求拉深凸、凹模尺寸及尺寸公差如下表:其工作部分结构尺寸如下图四、 零件尺寸设计选取 1.弹性元件的设计计算为了得到较平整的工件,此模具采用弹压式卸料结构,使条料在落料、拉深过程中始终处在一个稳定的压力之下,从而改善了毛坯的稳定性,避免材料在切向应力的作用下起皱的可能。

卸料板上卸料采用橡胶作为弹性元件 按下式计算橡胶的自由高度= 3.5~4)s H 自由工作(式中 H 自由 ——橡胶的自由高度(mm );s 工作 ——工作行程和模具修磨量或调整量(4~6mm )之和。

=3+1+4mm=8mm s 工作()则 = 3.5~48mm=28~32H mm ⨯自由()取 =30mm H 自由计算橡胶的装配高度:2(0.85~0.9)=0.85~0.930=25.5~27mm H H =⨯自由()取226H mm = 。

橡胶的断面面积,在模具装配时按模具空间大小确定使橡胶直径20D mm =,则 1.5H D= ,满足。

2.落料凹模的尺寸设计凹模外形尺寸按以下经验公式确定:由于材料厚度为0.8t mm = ,应满足5h mm ≥ ,可取8h mm = 0.3513 4.55H Kb mm ==⨯=,一般8H mm ≥ ,故可取12H mm = 按照/7643.12008JB T - 标准,可选取6350L B ⨯=⨯3.落料凸模拉深凹模的设计选用类似圆柱头直杆圆凸模,材料为12Cr ,由于毛坯尺寸13D mm = ,按照/58252008JB T - 标准,5H mm = ,116D mm = ,可选取42L mm = 。

4.冲孔凸模的设计选用冲模圆柱头直杆圆凸模,根据冲孔尺寸 1.5d mm = ,按/5825200J B T - 标准,取3H mm =,13D mm = ,其长度比落料凸模长,根据需求取58.8L mm = 。

5.冲孔凹模拉深凸模的设计根据冲孔直径 1.5d mm = ,及外形尺寸15D mm = ,29.52D mm = ,按照/58302008JB T - 标准,选取24.2L mm = ,3h mm = ,2l mm = ,1 2.8d mm = 6.上下固定板的设计固定板主要用于固定小型凸模和凹模。

凸模固定板厚度约取凸模固定部分直径的1~1.5 倍。

它和凸模采用过度配合(76/H m )。

上固定板和落料凸模配合,下固定板和拉深凸模配合。

则:根据落料凸模固定部分直径116D mm = ,上固定板和盖板总厚度取为24mm ,取盖板厚度为2.2mm 。

根据拉深凸模固定部分直径29.52D mm =,下固定板取厚度为13mm 。

7.上下垫板的设计先根据公式[]c c P Fσσ=≤ (上下模座均采用铸铁2547HT - ,其90~140()c M P a σ= )判断是否需要垫板:上垫板: 221.37139.91134c P kN MPa F mm σπ===⨯⨯ 为了妥当应使用上垫板。

上垫板材料选择45钢,厚度选择为8mm 。

下垫板: 2211.96168.11[]19.524c c P kN MPa F mm σσπ===>⨯⨯ 因此需使用下垫板。

下垫板材料选择45钢,厚度选择为8mm 。

8.卸料板的设计采用弹性卸料板,其材料选用45钢。

弹性卸料板具有卸料和压料的双重作用。

卸料板孔和凸模的单边间隙'(0.1~0.2)0.08~0.162Z t m m == ,取'0.12Z mm = 。

卸料板的厚度查表选取'08h mm = 。

卸料板导向孔高度取4h mm = 。

卸料板底面高出凸模底面的尺寸0.5k mm = 。

9.上、下模座的设计采用后侧导柱模座,材料选用铸铁2547HT -。