2 基于Ansys的汽车空气动力学特性分析

1_ANSYS CFD在汽车外空气动力学及气动噪声领域的应用和案例分享

ANSYS CFD解决方案

高精度的湍流模型 自动化、大规模、高质量的网格工具 Model Drag (SCx) DES Exp. 0.70 DDES 0.71 DDES DES 0.75 LES 0.69

接近线性的并行加速比 支持超过一万核的并行

ANSYS CFD解决方案

不使用网格变形的优化过程

基于RBF Morph的优化案例

• 计算网格

• 使用FLUENT Meshing生成约5000万混合网格,共计10层边界层网格

• 计算条件

• 速度:100 kph • 压力基耦合求解器,对流项使用二阶迎风差分格式 • Realizable K-epsilon湍流模型,非平衡壁面函数

基于RBF Morph的优化案例

基于伴随求解器和网格变形的优化案例

优化目标:阻力降低

基于伴随求解器和网格变形的优化案例

基于伴随求解器和网格变形的优化案例

基于RBF Morph的优化案例

• Volvo公司使用ANSYS Fluent、HPC、RBF Morph和DesignXplorer, 实现了对XC60车型的空气动力学性能优化仿真。

• 计算代价较小 • • 计算域只覆盖噪声源的区域 适用于远场计算

• FW-H方法的缺点

• • • 无法考虑声音对流动的反作用 无法考虑反射 从源到接收位置之间需要有直的视线(无遮挡)

ANSYS FLUENT中的气动噪声模拟方法

• Broadband Noise Source Models • 在ANSYS Fluent的宽频噪声模型中,湍流参数通过RANS方程求出,再用一定的半经 验修正模型(如Proudman方程模型、 边界层噪声源模型、 线性Euler方程源项模型、 Lilley方程源项模型)计算表面单元或体积单元的噪声功率。 • Broadband模型是CAA和“声比拟”方法的很好补充,可以采用宽频噪声模型提取有

ansys动力学分析全套讲解

第一章模态分析§1.1模态分析的定义及其应用模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。

同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。

ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。

前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。

ANSYS产品家族中的模态分析是一个线性分析。

任何非线性特性,如塑性和接触(间隙)单元,即使定义了也将被忽略。

ANSYS提供了七种模态提取方法,它们分别是子空间法、分块Lanczos法、PowerDynamics法、缩减法、非对称法、阻尼法和QR阻尼法。

阻尼法和QR阻尼法允许在结构中存在阻尼。

后面将详细介绍模态提取方法。

§1.2模态分析中用到的命令模态分析使用所有其它分析类型相同的命令来建模和进行分析。

同样,无论进行何种类型的分析,均可从用户图形界面(GUI)上选择等效于命令的菜单选项来建模和求解问题。

后面的“模态分析实例(命令流或批处理方式)”将给出进行该实例模态分析时要输入的命令(手工或以批处理方式运行ANSYS时)。

而“模态分析实例(GUI方式)” 则给出了以从ANSYS GUI中选择菜单选项方式进行同一实例分析的步骤。

(要想了解如何使用命令和GUI选项建模,请参阅<<ANSYS建模与网格指南>>)。

<<ANSYS命令参考手册>>中有更详细的按字母顺序列出的ANSYS命令说明。

§1.3模态提取方法典型的无阻尼模态分析求解的基本方程是经典的特征值问题:其中:=刚度矩阵,=第阶模态的振型向量(特征向量),=第阶模态的固有频率(是特征值),=质量矩阵。

基于ANSYS的气门动力学分析

20 0 6年 4月

润 滑 与 密 封

LUBRI ATI C ON ENGI NEERI NG

Ap . 0 6 r2 0

第 4期 ( 第 16期 ) 总 7

N . (e a N . 7 ) o4 sr l o 16 i

基 于 A S S的气 门动 力 学分 析 NY

因而在进行 配气机构 的动力学计算 时 ,必须考虑 到弹

性变形 ,本 文作者采 用单 自由度 的质 参数 容 易确 定 ,能够满足描述气 门运动规律的要求 ,计算过程 比

较简单 ,模型如图 2所示 。

用计算机进行动态模拟研究 已显示 出非常突 出的优越 性。A S S软件 是 融结 构 、流 体 、电场 、磁 场 、声 NY 场分析 于一体 的大型通用有 限元分析软件 ,为解决这 些复杂的工程分析计算 问题提供 了有效 的途径 ,能大 幅度提高设计 和分 析的效 率 。本 文作者针对车用高 速发动机顶置凸轮轴 式配气 机构提 出了 比较简单 的有 限元动力学模 型 ,并 以 A S S软件作 为工 具对气 门 NY

o sy c n e tae u l o c n rtd.

Ke wod : y r s ANS YS; av d n mis mo e ;mp c oc fe gn av v e; y a c d l i a tfre o n i e v e l l

气 门是发 动机 的重要零件之一 ,它是燃烧室 的组

力学之外 ,运用力学方法 建立 配气机 构的力学 模 型 ,

现代高 速柴 油 机一 般 采用 顶 置式 气 门 ( 图 1 如 所示 ) ,传统设 计 中一般 将 配气 机 构视 为刚 性 系统 ,

但在实践 中出现 了许多不正常现象 。为 了方便地得到

基于ANSYS的汽车结构飞行特性仿真分析

基于ANSYS的汽车结构飞行特性仿真分析近年来,仿真技术在工程设计中扮演着越来越重要的角色。

特别是在汽车行业中,仿真技术被广泛应用于汽车结构设计、碰撞仿真等领域。

而其中一款广受工程师欢迎的仿真软件便是ANSYS。

ANSYS是世界上最著名的工程仿真软件之一,它拥有强大的有限元分析功能,可以对机械、电气、气动、流体等多种工程领域进行分析和模拟。

而在汽车行业中,ANSYS的应用主要集中在汽车结构设计及碰撞仿真领域。

在汽车设计中,为确保车辆的安全性和稳定性,需要对仪表盘、前保险杠、车门等多个部位进行飞行特性仿真分析。

该分析需要考虑多个因素,包括车身刚度、弹性、质量分布等。

而ANSYS正是能够满足这些需求的仿真工具。

具体来说,汽车结构飞行特性仿真分析包括振动分析和协同特性分析。

振动分析旨在评估汽车在行驶过程中的振动和噪声水平,从而优化车辆的结构设计。

协同特性分析则旨在预测车辆的稳定性和操控性,在车辆设计中起着至关重要的作用。

ANSYS可以通过模拟不同的工况来进行飞行特性分析。

例如,在进行振动分析时,可以通过设置车辆行驶的路面条件、车速和路况等参数来进行仿真。

而在协同特性分析中,则需要考虑车辆的减震器、转向系统等多个部件对车辆的影响。

除了能够进行车身结构分析以外,ANSYS还可以对整个车辆进行碰撞仿真。

汽车碰撞是一项非常重要的仿真分析,它可以评估车辆在碰撞时的安全性和稳定性。

在碰撞仿真中,ANSYS可以模拟车辆在碰撞前后的状态,并计算出碰撞过程中车辆的位移、速度等参数。

总的来说,基于ANSYS的汽车结构飞行特性仿真分析在汽车设计和制造中起着至关重要的作用。

通过运用该技术,工程师可以有效减少制造过程中的错误和成本,同时也能够提高车辆性能和安全性。

基于Ansys workbench汽车排气系统模态分析及优化设计

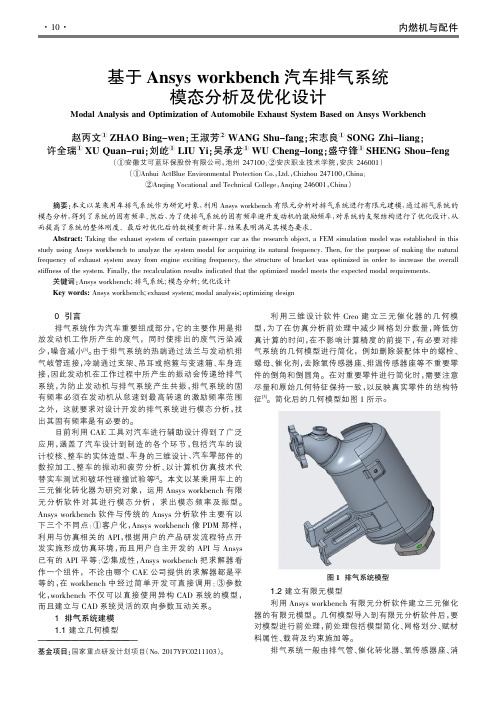

图1排气系统模型1.2建立有限元模型利用Ansys workbench有限元分析软件建立三元催化器的有限元模型。

几何模型导入到有限元分析软件后,对模型进行前处理,前处理包括模型简化、网格划分、料属性、载荷及约束施加等。

排气系统一般由排气管、催化转化器、氧传感器座、模态分析模态分析是对结构动态特性的解析分析和实验分析,其结构动态特性用模态参数来表示,在数学上,模态参数可定义为力学系统运动微分方程的特征值和特征向量,物理意义是实验测得的系统固有频率和振型[4]。

根据发动动机激励频率根据下面公式计算得出:式中,i为气缸数,从以上论述中可知,排气系统的第1阶固有频率要设计成发动机最大激励频率以上,从仿真计算的结果来看,排气系统第1阶的模态频率为165.28Hz,通过计算得到的发动机的最大激励频率为137.5Hz,虽然超过发动机的最大激励频率,但考虑模态和模态之间的相互影响,一般经验上要考虑1.5倍的安全因子,即排气系统的第1阶模态频率超过200Hz。

显然目前排气系统的结构有产生共振的风险,需要对其结构进行优化设计,提高系统的整体刚度,图2排气系统有限元模型(b)第6阶振型图3排气系统第1阶和第6阶振型(a)第1阶振型何辅助支撑。

根据排气系统与发动机的相对位置及周边边对该排气系统支架结构进行重新设计。

将支架设计为铸造件,材料为球铁,厚度为8mm。

具体结构如图对优化后的排气系统模型再次重新进行模态分析,界条件与原始模型仿真保持一致,仿真结果如表3所示。

对比模型优化前后的仿真结果来看,优化后的第1模态频率为273.55Hz,远远超过发动机最大激励频率且超过1.5倍最大激励频率,有效避开了发动机从怠速到最高转速的频率范围,满足排气系统设计要求。

Ansys workbench有限元分析软件对某乘用车排气系统进行了模态分析,得到了系统的固有频率,并与计算出的发动机最大激励频率比较,为避开发动机的激励频对排气系统的结构进行优化设计,再次计算的结果表图4优化后的排气系统模型优化后的支架。

ANSYS经典案例分析

ANSYS经典案例分析ANSYS(Analysis System)是世界上应用广泛的有限元分析软件之一、它在数值仿真领域拥有广泛的应用,可以解决多种工程问题,包括结构力学、流体动力学、电磁学、热传导等。

本文将分析ANSYS的经典案例,并介绍其在不同领域的应用。

一、结构力学领域1.案例一:汽车碰撞分析汽车碰撞是一个重要的安全问题,对车辆和乘客都有很大的影响。

利用ANSYS进行碰撞分析可以模拟不同类型车辆的碰撞过程,并预测车辆结构的变形情况以及乘客的安全性能。

通过这些分析结果,可以指导汽车制造商改进车辆结构,提高车辆的碰撞安全性能。

2.案例二:建筑结构分析建筑结构的合理性和稳定性对于保证建筑物的安全和耐久性至关重要。

ANSYS可以对建筑结构进行强度和刚度的分析,评估结构的稳定性和安全性能。

例如,可以通过ANSYS分析大楼的地震响应,预测结构的位移和变形情况,以及评估建筑物在地震中的安全性。

二、流体动力学领域1.案例一:空气动力学分析空气动力学分析对于飞行器设计和改进具有重要意义。

利用ANSYS可以模拟飞机在不同速度下的气动性能,预测飞机的升阻比、空气动力学力矩等参数。

通过这些分析结果,可以优化飞机的设计,提高飞行性能和燃油效率。

2.案例二:水动力学分析水动力学分析对于船舶和海洋工程设计至关重要。

利用ANSYS可以模拟船舶在不同海况下的运动特性,预测船舶的速度、稳定性和抗浪性能。

通过这些分析结果,可以优化船舶的设计,提高船舶的性能和安全性能。

三、电磁学领域1.案例一:电力设备分析电力设备的稳定性和运行性能对电力系统的正常运行至关重要。

利用ANSYS可以模拟电力设备的电磁特性,预测电磁场分布、电磁场强度和电流密度等参数。

通过这些分析结果,可以评估电力设备的稳定性和运行性能,并指导电力系统的设计和改进。

2.案例二:电磁干扰分析电磁干扰是电子设备设计中常见的问题,特别是在通信和雷达系统中。

利用ANSYS可以模拟电磁干扰的传播路径和强度,预测设备的抗干扰能力。

1_ANSYS CFD在汽车外空气动力学及气动噪声领域的应用和案例分享

基于宽频噪声模型的整车气动噪声分析案例

计算网格

激活宽频噪声模型

基于宽频噪声模型的整车气动噪声分析案例

偶极子噪声源

四极子噪声源对总噪声源的影响

谢谢!

地址:北京市朝阳区八里庄东里1号莱锦TOWN园区Cn08座

邮编:100025

电话:+86-10-52167777 传真:+86-10-52167799 电邮:info@

Boat tail angle Long roof drop angle Green House Angle Front Spoiler Angle

Min

- 1.85 - 2.30 - 0.70

Baseline

0.0 0.0 0.0 0.0

Max

+ 1.85 + 1.50 + 0.70 + 3.80

关键问题

1. 燃油消耗率 2. 冷却气流和阻力的权衡

汽车高速运行时, 克服气动阻力所需 的燃油消耗占主导

冷却气流和阻力的权衡

关键问题

3. 泥、水附着 4. 车辆涉水

如何最小化附着?

如何防止水飞溅到风挡或 侧窗玻璃上?

CFD的优势

1. 成本,速度

CFD仿真:低成本,速度快

风洞试验:高成本,速度慢

• • 瞬态计算需要使用很小的时间步长,计算很长的物理时间 非常细密的网格,网格数量十分庞大

•

•

多用于近场噪声计算,远场噪声计算需要较大的计算域,计算量陡增

由于声压级远小于流体的压力,需要使用高精度的离散格式

ANSYS FLUENT中的气动噪声模拟方法

• Segregated Source-Propagation Methods (SSPM) • 对于中场和远场噪声模拟,ANSYS Fluent采用基于Lighthill的“噪声比拟”方法,作 为CAA方法的补充是ANSYS Fluent中计算代价较小的方法之一。“噪声比拟”方法不 同于CAA方法,它把波动方程和流动方程解耦,在近场流动解析采用适当的控制方程 比如非定常雷诺平均、DES分离涡或LES大涡模拟等方法,然后再把求解结果作为噪声

基于Ansys的汽车空气动力学特性分析

( 7 )

Байду номын сангаас

虑, 汽车表面在多数情况下需要满足光顺 的特性要求 , 即避免在 光滑表面上出现突然的凸起 、 凹陷等“ 陷” 缺 。把这种有特定要求 和用途 的产品表面定义为 级表面。所以在模型建立后要检查

14 1

李毓 洲等 : 于 A ss 基 ny 的汽 车空气动力 学特性 分析

第 2期

压 到 可压缩 , 无粘 性 到有 粘 性 的几 乎所 有 的 流动 现 象 。将 利 从 用 A S S中的 C D来 研究 汽 车 空气 动力 学 特性 。 NY F 平 均连 续 方程 : = 0

模式

() 4 检查 、 保证 曲面的一致外 凸形 , 曲面分析 中的高斯等值线 假定雷诺应力和当时当地的平均切变率成正 比, 用 所以它不能准确

模式是各向同性

由于汽车是左右对称的 , 故建模时只需构造其左 ( 或右 ) 半部分 , 的, 不能反映雷诺应力的各项异性 , 尤其是近壁湍流 , 雷诺应力具 然后再作镜像复制 , 但要注意, 在构造特征线时 , 应使其在与对称 有明显的各向异性 , 例如方管中的二次流是 由于雷诺正应力之差 面的交点处与对称面垂直。2 模型的完整性和无重合性。 了方 产生的 , () 为 标准 — 模式不能正确表达雷诺正应力 , 因此不能预测 便以后的流动数值模拟计算中的网格划分 , 几何模型必须保证完 到方管湍流的二次流 ;3 标准 , s模式计算量 比较大 , () c — 但是随着 蛰 和无重合性 , 即模型中既不能有断开 的地方 , 又不能有 重合 计算机技术的发展是可以克服的[。 】 o l

的地 方 。3模 型 的近 似处 理 。 () 在建 模过 程 中对 一些 细微 部 分作 了

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

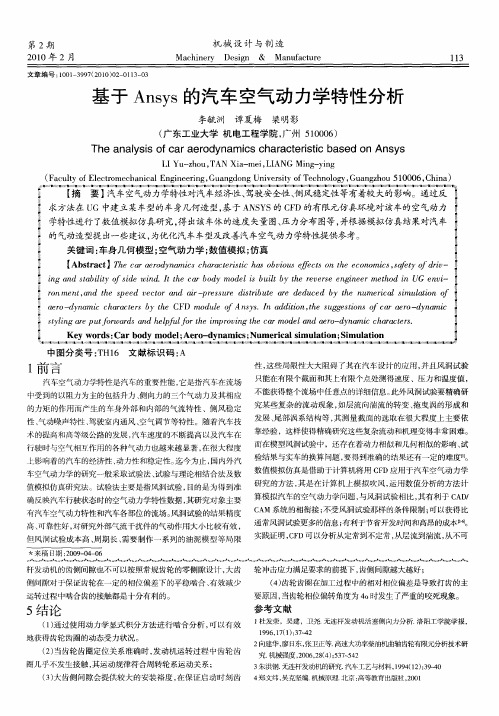

求方法在 UG 中建立某车型的车身几何造型,基于 ANSYS 的 CFD 的有限元仿真环境对该车的空气动力 学特性进行了数值模拟仿真研究,得出该车体的速度矢量图、压力分布图等,并根据模拟仿真结果对汽车 的气动造型提出一些建议,为优化汽车车型及改善汽车空气动力学特性提供参考。

关键词: 车身几何模型; 空气动力学; 数值模拟; 仿真 【Abstract】The car aerodynamics characteristic has obvious effects on the economics, safety of driv - ing and stability of side wind. It the car body model is built by the reverse engineer method in UG envi - ron ment, and the speed vector and air -pressure distribute are deduced by the numerical simulation of aero-dynamic characters by the CFD module of Ansys. In addition, the suggestions of car aero-dynamic styling are put forwards and helpful for the improving the car model and aero-dynamic characters. Key words: Car body model; Aero-dynamics; Numerical simulation; Simulation 中图分类号: TH16 文献标识码: A

LI Yu-zhou, TAN Xia-mei, LIANG Ming-ying (Faculty of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China )

【摘

要】 汽车空气动力学特性对汽车经济性、驾驶安全性、侧风稳定性等有着较大的影响。 通过反

114

李毓洲等 :基于 Ansys 的汽车空气动力学特性分析

x3=z, u1=u, u2=v, u3=w。 δu 軈j =0 平均连续方程: 軃i δx 平均动量方程: 軈i + ρu 軈i =- δp + δ ρ δu 軈j δu δt从无粘性到有粘性的几乎所有的流动现象[7-8]。将利 用 ANSYS 中的 CFD 来研究汽车空气动力学特性。

ZC XC ZC YC

(3 )

脉动运动方程: ui =u 軈i + u i (4 ) u δ k i k 方程: ρ δk + ρu 軈j δk = δ +G- ρε (5 ) δt δ x j δ x j σκ δ x j 2 ui δε ε 方程: ρ δε + ρu 軈j δε = δ +Gg1G ε - ρGg2 ε (6 ) δt δ x j δ x j σε δ x j κ k 軈i + δu 軈j δu 軈i μ = μ + μ 其中, G= μi δu 0 l δ xj δ xi δ xj 式中: μ0 —流体动力粘性系数; μl —涡粘性系数; 它是鲍辛涅斯提出

第2期 2010 年 2 月

文章编号: 1001-3997 (2010 ) 02-0113-03

机械设计与制造

Machinery

Design

&

Manufacture

113

基于 Ansys 的汽车空气动力学特性分析

李毓洲 谭夏梅 梁明影

(广东工业大学 机电工程学院, 广州 510006 )

The analysis of car aerodynamics characteristic based on Ansys

1 前言

汽车空气动力学特性是汽车的重要性能, 它是指汽车在流场 中受到的以阻力为主的包括升力、 侧向力的三个气动力及其相应 的力矩的作用而产生的车身外部和内部的气流特性、侧风稳定 性、 气动噪声特性、 驾驶室内通风、 空气调节等特性。随着汽车技 术的提高和高等级公路的发展, 汽车速度的不断提高以及汽车在 行驶时与空气相互作用的各种气动力也越来越显著, 在很大程度 动力性和稳定性。 迄今为止, 国内外汽 上影响着的汽车的经济性、 车空气动力学的研究一般采取试验法、 试验与理论相结合法及数 目的是为得到准 值模拟仿真研究法。试验法主要是指风洞试验, 确反映汽车行驶状态时的空气动力学特性数据, 其研究对象主要 有汽车空气动力特性和汽车各部位的流场。 风洞试验的结果精度 高、 可靠性好, 对研究外部气流干扰件的气动作用大小比较有效, 但风洞试验成本高、 周期长、 需要制作一系列的油泥模型等局限

軈 軈

軈 軈

軈

軈

来的, 主要取决于流场的湍流特性, 是流场空间位置的函数。满足 軈i + δu 軈j ρuiuj = μi δu (7 ) δ xj δ xi 式中: ρuiuj —由对动量方程平均化后得到的雷诺应力项。

軈

軈

涡粘性系数 μl 用 k 和 ε 表示, 根据量纲分析可得 ε μl = ρ k 对于 “标准” 的 κ-ε 模型, 其常数值为: σk =1.0, σε = 1.3, Cg1 =1.44, Cg2 =1.92, Cμ =0.09 标准 κ-ε 模型相对于其他模型来说具有简单易懂, 适用范围 广的优点。 但对了它自身来说还存在一些缺点: (1 ) 标准 κ-ε 模式 假定雷诺应力和当时当地的平均切变率成正比, 所以它不能准确 ) 标准 κ-ε 模式是各向同性 反映雷诺应力沿流向的历史效应; (2 的, 不能反映雷诺应力的各项异性, 尤其是近壁湍流, 雷诺应力具 有明显的各向异性, 例如方管中的二次流是由于雷诺正应力之差 产生的, 标准 κ-ε 模式不能正确表达雷诺正应力, 因此不能预测 到方管湍流的二次流; (3 ) 标准 κ-ε 模式计算量比较大, 但是随着 计算机技术的发展是可以克服的[10]。

5 结论

(1 ) 通过使用动力学显式积分方法进行啮合分析, 可以有效 地获得齿轮齿圈的动态受力状况。 (2 ) 当齿轮齿圈定位关系准确时, 发动机运转过程中齿轮齿 圈几乎不发生接触, 其运动规律符合周转轮系运动关系; (3 ) 大齿侧间隙会提供较大的安装裕度, 在保证启动时刻齿

参考文献

1 杜发荣,吴建,卫尧. 无连杆发动机活塞侧向力分析. 洛阳工学院学报, 1996, 17 (1 ) : 37~42 2 向建华, 廖日东, 张卫正等. 高速大功率柴油机曲轴齿轮有限元分析技术研 究. 机械强度, 2006, 28 (4 ) : 537~542 1994 (12 ) : 39~40 3 朱洪钢. 无连杆发动机的研究. 汽车工艺与材料, 吴克坚编. 机械原理. 北京: 高等教育出版社, 2001 4 郑文纬,

*来稿日期: 2009-04-06

性, 这些局限性大大阻碍了其在汽车设计的应用, 并且风洞试验 只能在有限个截面和其上有限个点处测得速度、压力和温度值, 此外风洞试验要精确研 不能获得整个流场中任意点的详细信息。 拖曳涡的形成和 究某些复杂的流动现象, 如层流向湍流的转变、 发展、 尾部涡系结构等, 其测量截面的选取在很大程度上主要依 靠经验,这样使得精确研究这些复杂流动和机理变得非常困难。 而在模型风洞试验中,还存在着动力相似和几何相似的影响、 试 验结果与实车的换算问题, 要得到准确的结果还有一定的难度[1]。 数值模拟仿真是借助于计算机将用 CFD 应用于汽车空气动力学 研究的方法, 其是在计算机上模拟吹风, 运用数值分析的方法计 算模拟汽车的空气动力学问题, 与风洞试验相比, 其有利于 CAD/ 不受风洞试验那样的条件限制; 可以获得比 CAM 系统的相衔接; 通常风洞试验更多的信息; 有利于节省开发时间和高昂的成本[2-6]。 实践证明, CFD 可以分析从定常到不定常, 从层流到湍流, 从不可

杆发动机的齿侧间隙也不可以按照常规齿轮的零侧隙设计, 大齿 侧间隙对于保证齿轮在一定的相位偏差下的平稳啮合、 有效减少 运转过程中啮合齿的接触都是十分有利的。

*****************************************

轮冲击应力满足要求的前提下, 齿侧间隙越大越好; (4 ) 齿轮齿圈在加工过程中的相对相位偏差是导致打齿的主 要原因, 当齿轮相位偏转角度为 4o 时发生了严重的咬死现象。

图 1 车身几何模型

图 2 汽车纵向中心对称截面速度矢量分布图

3 数值模拟与仿真的物理模型

轿车绕流问题一般为定常、 等温、 不可压缩的三维流场, 由于 复杂外形会引起气流的分离, 应按湍流处理。采用标准 κ-ε 模型 来模拟, 其控制方程的一般形式为: div (ρv · gradψ ) =qψ 軃 ψ - Γψ 式中: ψ, Γψ, qψ —取不同的值时, 表示不同的方程。 汽车外流场时间控制方程如下:其中 i, j=1, 2, 3; x1=x, x2=y, (1 )

4 模拟仿真结果

4.1 三维流场纵向中心对称截面速度矢量分布图

流场在汽车纵向截面处的速度分布图, 如图 2、 图 3 所示。描 述了空气绕汽车外部流过时的部分特征。

YC

XC

ZC XC YC

ZC

YC

XC

0

4.478

8.957

13.435

17.914 22.392

26.87 35.827 31.349 40.306

(2 ) δu 軈 + δu 軈 μ軈 軈 軈 δx δx 軈

e i j j j

2 汽车车身几何模型建立

车身几何模型建立的软件采用的 UG, UG 软件能为用户提 供一个全面的产品建模系统。 其将优越的参数化和变量化技术与 传统的实体、 线框和表面功能结合在一起, 以 Parasolid 几何造型 核心为基础, 并采用基于约束的特征建模和传统的几何建模为一 体的复合建模技术。利用 UG 建立车身几何模型。在建模过程中 将车身表面上 采用 Gauss 曲率作为车身曲面光顺性的评价指标, 各点的 Gauss 非负曲率值作为曲面光顺的评价依据, 并能以彩色 云图方式显示车身表面多点的 Gauss 曲率值, 若整张曲面的颜色 比较一致, 则曲面的曲率变化较为连续, 光顺性较好, 否则需要对 所以可以通 曲面进行修改。由于曲面是在曲线的基础上生成的, 过调节曲线来使曲面达到光顺[9]。同时基于工业设计及美学的考 虑, 汽车表面在多数情况下需要满足光顺的特性要求, 即避免在 光滑表面上出现突然的凸起、 凹陷等 “缺陷” 。把这种有特定要求 和用途的产品表面定义为 A 级表面。所以在模型建立后要检查 生成的曲面是否符合 A 级表面的特性, 检查方法如下: (1 ) 检查 单个曲线曲面 G(无 ) 、 G(相切 ) 、 G(曲率 ) 连续性, 用 Spline 曲线 0 1 2 (2 ) 检查曲线曲面连接的连续性, 用 分析和 B-surface 曲面分析; 曲线分析, 和曲面分析; (3 ) 检查两曲面间连接情况, 用偏离分析; (4 ) 检查、 保证曲面的一致外凸形, 用曲面分析中的高斯等值线 (1 ) 镜像处理。 法。此外在车身几何模型建立时需注意如下问题: 由于汽车是左右对称的, 故建模时只需构造其左 (或右 ) 半部分, 然后再作镜像复制, 但要注意, 在构造特征线时, 应使其在与对称 面的交点处与对称面垂直。 (2 ) 模型的完整性和无重合性。 为了方 便以后的流动数值模拟计算中的网格划分, 几何模型必须保证完 整性和无重合性, 即模型中既不能有断开的地方, 又不能有重合 的地方。 (3 ) 模型的近似处理。 在建模过程中对一些细微部分作了 近似处理, 省略了后视镜等一些凸起部分, 车身底部也近似处理 成为一个平面。 选择了某汽车作为参考车型, 通过 “反求” 并在 UG 的环境中建立其几何模型, 并对曲面造型的曲线的光顺性及整车 的曲面造型的光顺性进行检查, 几何模型, 如图 1 所示。