起停式曲柄飞剪剪切力能参数计算及仿真分析

飞剪的机构分析与设计

《机械原理课程设计》廖汉元孔建益闻欣荣李佳编撰武汉科技大学机械自动化学院机械设计与制造教研室1999年5月(02年再版)飞剪机构分析与设计任务书一.工艺要求1.剪切运动速度为V t=2m/s的钢板,拉钢系数=V刀/ Vt=[],[]=~2.两种钢板定尺(长度)L=1m; ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差:ΔV刀[]二.给定参数1.工艺参数图 1剪切力F=10T=98kN;支座A距辊道面高约为 h250mm(如图1);刀刃重合量Δh5mm;钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:V 刀=2|V Et -V Ft |/(V Et +V Ft ) = .3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数>1:V 刀= (V Et +V Ft )/2;= V 刀/ V t = =~. 4.能调节钢材的剪切长度L三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h 250mm刀刃重合量Δh5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角如表1所示。

四.机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

启停式曲柄飞剪电力传动计算分析

上式 中 :

收 稿 日期 : 2 0 1 5 — 0 2 一 O 1 作者简 介 : 潘 帆( 1 9 8 0 一) , 男, 安徽省无为县人 , 本科 , 工程 师 , 研究方 向: 轧钢机械 。

4 3

Equ i pme n t M a n u f a c t ur i n g Te c h no l o g y No . 5, 2 01 5

图 1 为 双轴 式 四连杆 飞 剪 中的一 组 四连 杆 机 构 简 图。源 于该 四连杆机 构 的特 点 , 剪 刃在剪 入一 剪 断 弧, 刀杆 E C垂 直 于轧 件 。

始剪角 :

, = 0 3 " Ccos

了 飞剪 在 高速 情 况 下 的频 繁 启制 动 , 目前该 飞 剪 剪 过 程 中 的运 动 轨迹 可 视 为 一 段 半 径 为 Ac的 正 圆 圆

V =( 1 . 0 3—1 . 2 0)

由弹性变 形算 出的水 平拉 力 为 :

Q: E F

始 剪 时 电机 的转 速

V X U X 3 0 00 0

凡

s

式中 :

E为 剪切 温度 下 轧件 的 弹性模 量 , N / mm ; 为剪 断 时 , 飞 剪到 轧辊 间 的距离 , mm。

飞 剪适 用 于 剪切 断 面 大但 运 行 速度 低 的轧件 。 曲柄 式 飞剪 的工 作 制为 启 停工 作 制 ,曲柄 式 飞剪 一 般 采 用 低 转 动 惯量 、 大输 出转 矩 的直 流 电 机驱 动 剪 切 , 助

P _ 一 连杆 座到曲柄座间的垂直距离 ; m m

口 一刀杆和连杆之 间的夹角 ; 。

计 的重要 内容 , 介绍 了关 于启停式 曲柄飞剪传动 电机 选型计 算的通 用数 学模 型。 关键词 : 曲柄式飞剪 ; 剪切计算 ; 电机选 型

(整理)湘潭飞剪电气资料-10-16

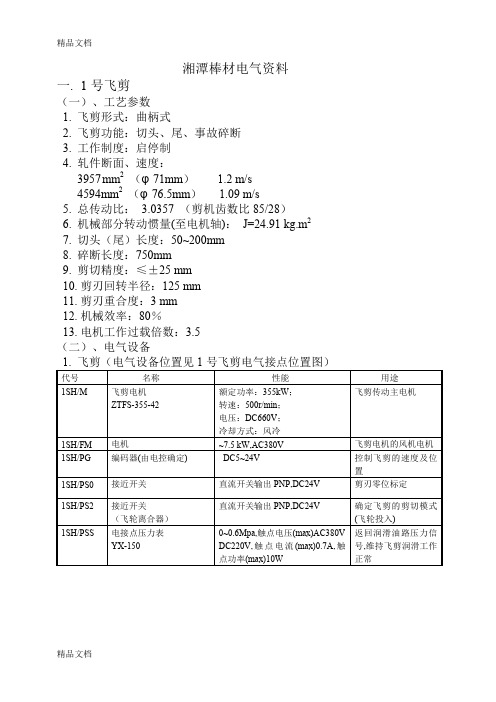

湘潭棒材电气资料一.1号飞剪(一)、工艺参数1.飞剪形式:曲柄式2.飞剪功能:切头、尾、事故碎断3.工作制度:启停制4.轧件断面、速度:3957mm2(φ71mm) 1.2 m/s4594mm2(φ76.5mm) 1.09 m/s5.总传动比:3.0357 (剪机齿数比85/28)6.机械部分转动惯量(至电机轴):J=24.91 kg.m27.切头(尾)长度:50~200mm8.碎断长度:750mm9.剪切精度:≤±25 mm10.剪刃回转半径:125 mm11.剪刃重合度:3 mm12.机械效率:80%13.电机工作过载倍数:3.5(二)、电气设备(三)、联锁要求:飞剪分自动和手动两种操作方式。

手动操作用于飞剪安装及维护后的调试运行,无连锁要求。

正常生产时采用自动操作,此时应满足的联锁要求为:1. 润滑油油压高于最低压力时,润滑正常。

润滑油油压降至最低压力时,1SH/PSS报警.报警信号延续3分钟后不解除,则飞剪禁止启动。

3. 飞剪根据热金属检测器测得的信号,在延时一定时间后进行头(尾)剪切。

4. 1SH/PS2断开时,飞剪按无飞轮模式运行; 1SH/PS2接通时,飞剪按带飞轮模式运行。

5. 溜槽转向板设就地手动操作按钮,分别由1SH/EV4a、1SH/EV4b电磁铁控制溜槽转向板动作。

6. 热金属检测器的选型、安装及联锁要求由电气决定。

二.2号飞剪(一)、工艺参数1.飞剪形式:双刃回转式(长、短刃)2.飞剪功能:切头、尾、事故碎断、分段剪切3.工作制度:启停制4.轧件断面:∅30~ ∅55mm5.轧件速度:2~6.4m/min6.总传动比:3.353 (剪机齿数比57/17)7.机械部分转动惯量(至电机轴):J=112.47kg.m2(挂飞轮)J=13.47kg.m2(不挂飞轮)8.切头(尾)长度:≤250 mm9.碎断长度: ≤1000 mm10.剪切精度: ≤±30 mm11.剪刃回转半径:350 mm12.剪刃重合度:3 mm13.机械效率:80%14.电机工作过载倍数:3.5(二)、电气设备(三)、联锁要求:飞剪分自动和手动两种操作方式。

小型棒材生产线起停式倍尺飞剪的电气控制

不适应 ,为此 ,我们采用尾部优化方法 。首先 ,计

算钢尾到达 RJ2时的轧材长度 L:

L = ( TV轧 +L1 + C1 )

(5)

式中 , T为钢尾从 RJ2 至 RJ3 的时间 ,这个时间可

通过 PLC测出 ; V轧 为成品轧机的线速度 ; C1 为钢 尾到 RJ2时 A4的现行计数值 。

计算出 L 后 ,便可得知继续按正常倍尺剪切

所剩的尾部长度时 ,如果尾部长度小于上冷床的

最短长 度 , 就 将 尾 部 前 一 段 的 长 度 设 置 更 改 为

L倍尺 - L定尺 (定尺长度 )或 L倍尺 - 2L定尺 ,也就是将 1 倍或 2倍定尺长度移给尾部 ,很好地解决了尾部

过短的问题 。其中 ,定尺长度可在触摸屏或上位

机上输入 。

4 结束语

剪立即制动 。当剪刃速度减至零时 ,将速度给定

切换到反爬速度 ,反爬速度给定的大小与剪刃至 起始位的距离成正比 ,如式 (4) :

V反爬 = KS

(4)

式中 , V反爬为反爬速度给定 ; K为常数 ( K越大 , 反

爬速度越快 ) ; S 为剪刃现行位与起始位的距离 。

从式 ( 4 ) 可以看出 ,剪刃距起始位的距离越

Vol 32 No 5

Sep 2008

小型棒材生产线起停式倍尺飞剪的电气控制

隆 凭

(中冶集团北京冶金设备研究设计总院 自动化所 ,北京 100029)

摘要 :论述了小型棒材生产线上起停式高速倍尺飞剪的电气控制 ,作者采用 Siemens 6RA70装置 、S72300 PLC及 智能模块 ,针对倍尺飞剪高速 、可靠 、精确的特点 ,在控制上采用了一系列行之有效的方法 ,使得飞剪运行可靠 、 精度高 、智能性好 。倍尺长度误差控制在 ±40 mm 以内 ,满足了不同工艺条件的要求 。几年来 ,已应用于国内多 家大型钢铁企业 ,收到了良好效果 ,满足了用户需求 。 关键词 :棒材 ;起停式飞剪 ;剪刃定位 ; PLC扫描周期 中图分类号 : TG334. 9 文献标志码 : B 文章编号 : 100027059 (2008) 0520063203

棒材启停式冷飞剪的设计新方法

l2 1 文 章 编 号 :0 1 39 (0 1 1— l2 O 10 — 9 7 2 1 )2 0 l一 3

Ma h n r D sg c i 2期 21 年 1 01 2月

棒材启停 式冷飞剪的设计新方法

要】 介绍 了某钢厂棒材车间引进的启停式曲柄冷飞剪的结构特点, 分析其工作原理 , 究其 研

机械设计的新方法。 将解析法与 C D几何法相结合建立了冷飞剪剪切力能参数的计算模型 , A 阐述 了系

统转动惯量的确定方法和主传动电机的选择方法, 并进行 了 仿真分析。结果表明, 设计方法具有新颖独 特、 简单实用的特点 , 不但对于进行同类冷飞剪的设计或改进 以及设备工艺参数的制定是可行的, 也为

ap oc . a w i i l i n yi i m d , hc sl id aet t h e咖 m to p r h n hl s a o a a s a ei i w i r ut n i t h ed s e h di ii a Me e mut n l s s nt he c at nt s

Z HAO Ho g b n n - i

( E I n ier g n eerhC roa o f C G o p B o u0 4 1 , hn ) B R SE gn ei dR sac op rt no na i MC r , at 10 0 C ia u o

【 摘

究其结构特点和设计要点 ,介绍了一种综合采用解析法与 C D A

赵 宏 彬

( 中冶东方 工程技术 有限公司 , 头 0 4 1 ) 包 10 0

A n w e in meh d f r a odf ig e d sg t o r l yn o b c l

CERI起停式飞剪控制原理x.ppt

LPP=L/N

– LPP—脉冲当量 – L—HMD-1~HMD-2之间的距离 – N—轧机头部通过HMD-1~HMD-2时记录的脉

冲数

• 计算工作辊径:

Dw=LPP*PPR*i/

4.轧件长度测量及剪切长度控制

• 以上两种方法的优缺点:

– 辊径优先:LPP值稳定不变(优) 辊径估计不准,辊径变化不能自(缺)。 好的工艺师对工作辊径的估计误差为1%左

CERI起停式飞

剪控制原理

(培训提纲)

Final stand

HMD-0 M

HMD-1 M

PG

Start_stop shear skematic diagram

Pinchroll

Shear

HMD-2

M

M PG

PG

T400

CBP profibus

A B Z

A B Z

Siemens S7-300 PLC

4.轧件长度测量及剪切长度控制

• 清除测量记录的几种情况:

– 出口机架切换 – 进入退出模拟剪切 – 轧线长时间停止15以上(可能换辊) – 手动清除:诊断功能,测量记录,清除

5.轧件线速度测量

• 线速度等于脉冲当量乘以脉冲频率 V=LPP*f/1000

– V—线速度(m/s) – LPP—脉冲当量 – f—脉冲频率

• 碎料收集装置:带有剪前转辙器,带有剪 后切废导板,左右料箱,料箱切换溜槽。

3.飞剪控制系统配置

3.2 电气部分 • 检测元件:

– HMD-0、HMD-1、HMD-2 – 轧线出口脉冲编码器 – 电机轴脉冲编码器 – 原位接近开关 – 润滑油压力开关 – 飞轮投入接近开关 – 曲柄投入接近开关

飞剪的机构分析与设计飞剪的机构分析与设计飞剪飞剪的机构分析与设计的机构分析与设计飞剪的机构分析与设计

图 1一.工艺要求1.剪切运动速度为V t =2m/s 的钢板,拉钢系数δ=V 刀/ V t =[δ], [δ]=1.01~1.052.两种钢板定尺(长度)L=1m; 0.65m ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差: ΔV 刀≤0.05=[ε]二.给定参数1.工艺参数剪切力F=10T=98kN;支座A 距辊道面高约为 h ≈250mm(如图1);钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:△V 刀=2|V Et -V Ft |/(V Et +V Ft )≤ [ε] = 0.05.3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1: V 刀= (V Et +V Ft )/2;δ= V 刀/ V t =[δ] =1.01~1.05. 4.能调节钢材的剪切长度L三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h ≈250mm 刀刃重合量Δh ≈5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表1所示。

四.机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

曲柄式飞剪剪刃间隙变化问题分析与管控

曲柄式飞剪剪刃间隙变化问题分析与管控赵春光;于洪喜;李文晖;高伟;马夫明;范建鑫【摘要】飞剪是热连轧线的重要设备,飞剪剪刃间隙变化直接影响剪切状态,导致剪切不断的故障发生.通过对飞剪动作原理和结构分析,通过现场数据测量和结果分析,找到引起剪刃横线窜动和间隙变化的主要原因,并对刀座的变形进行解决,飞剪设备精度得到有效保证.【期刊名称】《冶金动力》【年(卷),期】2016(000)0z1【总页数】4页(P16-19)【关键词】飞剪;剪刃;间隙变化;窜动;变形【作者】赵春光;于洪喜;李文晖;高伟;马夫明;范建鑫【作者单位】北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安064400【正文语种】中文1.1 曲柄式飞剪的功能特点飞剪用于将运行中的钢坯切去头部和尾部,以便钢坯顺利进入精轧机,并且可以提高成品的头、尾质量。

曲柄式飞剪位于精轧除鳞机前,它是由传动装置、机架本体、剪切机构、剪刃间隙调整装置、剪刃更换装置等部件组成。

迁钢2160曲柄式飞剪的剪切机构属于四连杆结构,能够保证剪切过程中,上下剪刃接近做平行运动,同时在剪切区剪切基本上是垂直轧件,剪切端面的质量较好。

但是这种机构的剪股和摆杆做摆动,动负荷冲击大。

1.2 曲柄式飞剪的工作循环在一个工作循环中,剪刃的几个典型位置对应的曲柄转角如图1所示。

表1是剪刃位于各主要剪切位置时曲柄相应的转角。

SB位,飞剪剪切极限厚度(65 mm)板坯时剪刃开始切入的起始角。

SM位,剪刃全部切入板坯,剪切力最大。

SE位,刚好切断板坯的位置。

T位,死点、换刀及上下剪刃重合度最大的位置(剪刃中部10 mm,边部65 mm)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

起动时间内达到剪切所需的速度,从电机起动到剪

切终了,曲柄转过的角度之和&必须满足允许起动

转角口7(式10),而且电机实际起动时间£’应小于电

机加速时间f。剪切时不允许剪刃速度下降幅度太

大,以防止剪刃速度滞后于轧件速度。

∑a≤口’

(10)

仁丽‰ 电机起动时间的计算式为:

(…117)

。38.2(Me,一Mk)

剪切材质为20号钢的庐48 mm圆钢。轧件运 动速度为7.535 3 m/s,剪切温度为760℃时,单位 剪切阻力r一88 MPa。飞剪机曲柄转速变化的规律 及所对应的曲柄转角见表1。表中所列在一个剪切 周期内曲柄转过的各相见图3。利用笔者建立的力 能参数计算模型计算出的结果见表2。 3.3仿真结果分析

with 0n—off switch

允许转角要求。取这样的速度降和飞轮,所释放的 动能为7.559 kNm,满足了剪切功7.238 kNm的需 要,能够剪切温度为760℃、直径为声48 mm的圆钢。 电机起动所需时间为o.618 1 s,小于O.62 s,也在允 许范围内。电机型号为DMA3315,电机起动所需力 矩7.559 kNm,起动所需功率273.12 kW,均小于电 机额定力矩7.582 kNm和额定功率280 kW,表明 电机带飞轮空载起动没有问题。

规格采用3种剪切方式:①不带飞轮、不用连杆的滚 筒回转式;②不带飞轮的曲柄回转式;③带飞轮的曲 柄回转式(以下简称曲柄飞剪)。飞轮5的连接由横 移内齿圈3(见图2)来实现。

2 剪切力能参数的计算模型

2.1 剪切角

剪切角乒,即开始剪切时曲柄与垂直线的夹角, 可由下式计算:

c洲一f孚一z髓一c)/R

(1)

相对于相邻两次剪切时间,VMC40N飞剪机每 次剪切时间很短,工作制度为起停式,即飞剪机一般 处于静止状态。剪切时,采用低惯量、大扭矩直流电

机直接完成起动、剪切、制动及复位等工艺过程。在 剪切断面较大、速度较慢的轧件时,为了降低电机容 量,采用飞轮和曲柄。而带飞轮的曲柄飞剪机剪切 力能参数的确定比较复杂,为此建立了其力能参数 计算模型,以确定或检验电机功率、电机起动条件、 电机转速变化规律和飞轮的尺寸。

万方数据

第l期

王全先:起停式曲柄飞剪剪切力能参数计算及仿真分析

· 41 ·

沁 少 m ≯\■\

≮入≠

矗< ≯

./√

/

%

口1一加速相;口z一恒速相;口3~剪切相; 口4一反馈相;a5~制动相; a6一复位加速相;

a, 复位恒速相;as一复位制动相 图3起停式飞剪机曲柄转动循环模拟图 Fig.3 Rotating cycle 0f c雌nk for nying sh吼r

本例中轧件运动速度为7.535 3 m/s,开始剪切 时曲柄转速则为376.738 r/min(由曲柄四杆机构决 定)。表1中曲柄转速的变化规律是根据剪切时剪 刃水平分速度的要求和电机特性确定的。剪切过程 中,曲柄转速从376.738 r/min下降到374.855 r/ min,剪刃水平分速度与轧件是一致的(论证从略)。 该飞剪机从电机起动到剪切终了的允许转角为a’一 270。,而实际的曲柄转角口。、乜。、口。之和为270。,满足

剪切温度为760℃、直径为乒48 mm的圆钢是本 型号飞剪机所能剪切的最大规格,从计算结果看接 近飞剪机的最大剪切能力。从现场剪切此规格轧件 的情况来看,飞剪机运转平稳正常,证明了本计算模 型是可用的。

随着连续式轧机的发展,飞剪机得到了越来越 广泛的应用。飞剪机有很多种形式,根据其不同的 用途应用于不同的场合。在现代化中、小型型钢厂, 由于产品规格为声10~50 mm,轧制速度范围为2~ 20 m/s,单独使用回转式或曲柄连杆式飞剪机都不 能满足生产要求,而设置两台飞剪机投资又较大。 马钢棒材厂引进的意大利VMC40N飞剪机是一种 曲柄一回转联合式飞剪机,采用不同的机构组合形成 3种剪切方式,因而剪切范围很宽。

第17卷第l期 2005年2月

钢铁研究学报 Journal of Iron and Steel Research

V01.17。No.1 Feb.2005

起停式曲柄飞剪剪切力能参数计算及仿真分析

王全先

(安徽工业大学机械工程学院,安徽马鞍山243002)

摘要:建立了带飞轮的起停式曲柄飞剪机剪切力能参数的计算模型。剪切轧件所需剪切功由传动系统释放动

曲柄飞剪机剪切机构的主要结构尺寸包括:曲 柄半径R一215 mm,摇杆CD长度320 mm,剪臂 BE长度240 mm,连杆DB长度700 mm,支点o、C 的水平距离为650 mm,垂直距离为365 mm,曲柄轴 中心距离口一910 mm。

剪切机构尺寸一旦确定,剪刃水平分速度的变

化规律、剪刃的运动特性及所能剪切的最大轧件厚 度便确定了。轧件厚度确定后,剪切角也就确定了。 在剪切过程中,剪刃水平方向分速度应与轧件速度 一致,取决于曲柄连杆机构的运动特性和电机滑差 率。应根据最大剪切厚度来设计曲柄连杆机构,以 保证剪切最大规格轧件的速度要求。 3.2仿真实例

应剪切温度下的最大单位剪切阻力;F。。一被剪切

轧件的最大断面积。

2.3传动系统转动惯量 折算到电机轴上的传动系统转动惯量可用下式

计算:

j一3、+J 2七J 3+J。j广j 5七2j z。+

[2(J。+J,+J。+-厂z2)/i2]

(3)

式中,i一减速比;下角标对应于图2中各传动件的

序号。

折算到电机轴上的飞轮力矩为:

力矩为:

MP一熬

(8)

式中,卵一剪切前电机应达到的转速;f一电机加速时

· 40 ·

钢铁研究学报

第17卷

问。

起动时电机所消耗的功率为:

N一番惫

(9)

式中,‰一电机额定转速;K,一电机过载系数。因

滚动轴承上飞剪机的摩擦力矩较小,所以在此忽略

了飞剪机的空转力矩。

2.6 曲柄起动转角和电机起动时间

要使曲柄转速在一定的允许起动转角内和允许

万方数据

式中,口一两曲柄轴中心的距离;^一被剪切轧件的厚 度;z舾一剪臂长度;R一曲柄半径;C一剪切开始瞬时

剪刃相对轧件的距离。 2.2剪切力

圆钢剪切力按平行刀片剪切机剪切力的公式计

算,即:

P—Kr。,F。,

(2)

式中,K一考虑由于刀刃磨钝、刀片间隙增大而使剪

切力提高的系数,一般取1.15;‰。一被剪轧件在相

式中,Mk一折算到电机轴上的空转力矩;Me。一电机 额定力矩,可由式(12)计算得到,即:

Me。一9 550KlK:N。,/咒。。

(12)

式中,K。一电流充满系数,一般取o.6~o.8;N。,一

电机额定功率。

3 力能参数的计算仿真

3.1飞剪机参数 VMC40N飞剪机及传动系统的主要参数为:电

机型号DMA3315,电机功率280 kw,电机额定转速 670 r/min,电机过载系数1.9,电机转动惯量42.8 kg·m2,传动系统总减速比1.26,飞轮直径o.8 m, 飞轮宽度0.24 m。

1 起停式曲柄飞剪机的结构

VMC40N飞剪机的剪切机构见图l,其传动系 统见图2。剪切机构由两组对称的四连杆机构组 成,由一台电机带动,通过齿轮箱实现减速、分动并 保证上、下剪刃速度一致。该飞剪机可以根据产品

作者简介:王全先(1964一),男,硕士,副教授;

万方数据

E_mail:alladvance@ahut.edu.cn;

在飞剪机的设计过程中,要考虑的因素很多,这 些因素相互制约,相互影响。力能参数计算的最终 目的是要确定电机的容量和型号、飞轮的尺寸及曲 柄转速的变化规律。以VMC40N飞剪机为例验证 上述计算模型的正确性。

确定曲柄转速变化规律很重要。轧件运动速度 决定了开始剪切时曲柄的转速,轧件速度高,则生产 率高,但要在允许转角内起动电机,曲柄最大转速就 不能太高。剪切阶段曲柄转速下降幅度较大,有利 于释放动能剪切轧件,但不能满足剪刃水平分速的 要求;转速下降幅度小,虽然得到了所需剪切速度, 但又不能满足剪切功的要求。若要满足剪切功的要 求,就必须加大飞轮尺寸。但飞轮太大对电机在允 许转角内起动又不利。

GD2—4J

(4)

2.

剪切轧件所需剪切功为:

A—KPM拳一2KPPR庐sin乒

(6)

式中,K,一平均剪切力矩与最大剪切力矩的比值,

一般取o.7。

剪切开始到终了传动系统动能的变化为:

△A一寺J御}一去,∞;

(7)

式中,叫。、叫。一分别为剪切开始和终了电机的角速

WANG Qua矿xian (Anhui University of Technology,Ma’anshan 243002,China)

Abstract:The calculation model of the force and energy for a crank flying shear with on—off switch was introduced. The shear power is provided by kinetic energy released from the drive system.The motor power is decided by mo— tor starting moment. The rotating speed change of crank and flywheel size decide kinetic energy released from drive system,the start of motor and the speed of shear knife. The simulation has made on VMC40N flying shear in Magang. The result indicated that the calculation modelis feasible for determining shearing force and energy, and designing this kind of flying shear. Key words:crank flying shear;force and energy;flywheel