塑料注塑成型中的传热分析

塑料物理参数对传热的影响单元电子教材(精)

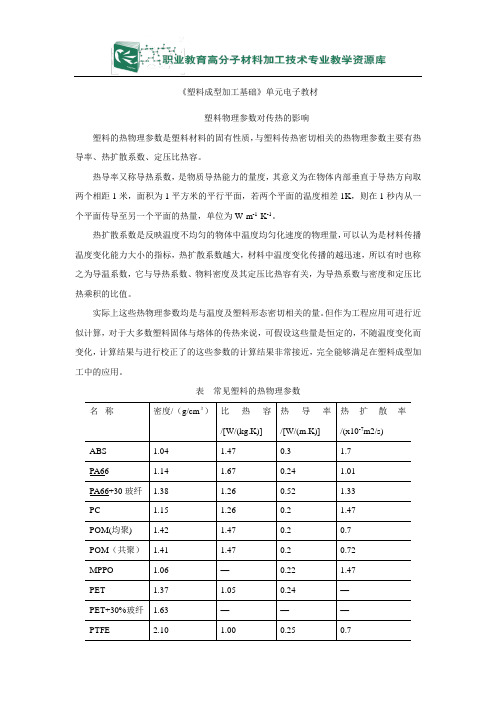

《塑料成型加工基础》单元电子教材塑料物理参数对传热的影响塑料的热物理参数是塑料材料的固有性质,与塑料传热密切相关的热物理参数主要有热导率、热扩散系数、定压比热容。

热导率又称导热系数,是物质导热能力的量度,其意义为在物体内部垂直于导热方向取两个相距1米,面积为1平方米的平行平面,若两个平面的温度相差1K,则在1秒内从一个平面传导至另一个平面的热量,单位为W·m-1·K-1。

热扩散系数是反映温度不均匀的物体中温度均匀化速度的物理量,可以认为是材料传播温度变化能力大小的指标,热扩散系数越大,材料中温度变化传播的越迅速,所以有时也称之为导温系数,它与导热系数、物料密度及其定压比热容有关,为导热系数与密度和定压比热乘积的比值。

实际上这些热物理参数均是与温度及塑料形态密切相关的量。

但作为工程应用可进行近似计算,对于大多数塑料固体与熔体的传热来说,可假设这些量是恒定的,不随温度变化而变化,计算结果与进行校正了的这些参数的计算结果非常接近,完全能够满足在塑料成型加工中的应用。

表常见塑料的热物理参数塑料熔体的流动性表现为非牛顿流体,在塑料熔体成型加工过程中的实际情况下,塑料熔体的流动为非等温流动,其黏度除受温度影响外,还有剪切速率的影响,存在剪切变稀现象,因此在流动中黏度是随处改变的。

想要直接建立其传热模型非常困难。

在工程上作近似评估和分析时,一般都采取假设熔体流动为牛顿流体等温稳定流动,熔体为不可压缩和物性恒定,这样的简化数学模型易于求解,从中得到有用的信息,以此作为基础,再根据实际情况做进一步的校正。

塑料材料中有各种添加剂,因添加剂种类和用量不同,这些参数有较大变化,但是很难查到和修正。

热导率、定压比热容对传热计算结果的影响很大,在进行传热计算的时候应慎重选用。

注塑模具的冷却和加热

(3)塑件局部厚处应加强冷却

(4)控制入水与出水的温度差

温差大,则温度不均 大型塑件的型腔较大,水道排列方向与其长度垂直

A 不合理

B 合理

(5)冷却水道要尽量避免接近熔接缝

(6)浇口处应加强冷却

浇口附近温度最高应加强冷却,通入冷水,在温度低 的外侧通热交换过的温水。

3.冷却的计算(估算)

(2)模具的大小和需要冷却的面积:确定冷却水孔数、孔径 (3)塑件熔接痕的位置:避开

型芯的冷却

间接冷却

冷却水嘴的安装

2.冷却水孔开设的原则

(1)冷却水孔的数量尽量多,尺寸尽量大

五个大水孔: 进水温59.830C,出水温60.50C 型腔表面温差60~60.050C 二个较小水孔: 进水 450C,出水61.50C 型腔表面温差53.33~600C

(2)目前应用最广泛的加热方式是 电加热

常用的有电热板、电热框、电热圈、电热棒。

按模具外形选择电加热方式。

电热棒及其安装

电热圈

方法一

式中:P总——模具加热所需功率(千瓦) M——模具质量(千克) C——模具材料比热(千卡/千克*度) T1——模具初始温度 T2——模具(热流道板)所需温度 t——加热时间 η——加热器的效率(0.3~0.5) 3600——单位换算系数

型腔表面温度与水孔数量、直径及进水温度有关 要考虑各种孔(顶杆孔、型芯孔)、镶块、接缝等的影响 在满足结构设计的情况下开设冷水道。

(2)水孔到型腔表面距离相等 排列与型腔形状相仿

① 水孔中心不可离型腔表面太近→型腔表面温度不均 ② 内压力大时,正对水孔的型腔壁面压溃变形

根据型腔内压力确定所允许的水孔间距 水孔离型腔壁的距离可查手册 a>10mm,常用12~15mm、孔间距1.7~3d。

材料成型中的温度控制技术

材料成型中的温度控制技术在材料成型过程中,温度控制是至关重要的一项技术。

不同的材料在不同的温度下会表现出不同的物理和化学性质,因此,准确控制温度可以对成型过程的质量和效率产生重要影响。

本文将探讨材料成型中的温度控制技术,以及其在不同领域中的应用。

首先,我们来看一下塑料成型中的温度控制技术。

塑料是一种广泛应用于制造业的材料,其成型过程中的温度控制尤为重要。

在注塑成型中,塑料颗粒被加热到熔化状态,然后通过模具注入到所需形状中。

在这个过程中,温度控制的精确性直接影响着成型品的质量。

过高或过低的温度都会导致成型品的缺陷,如短流、气泡和热应力等。

因此,注塑机在生产过程中通常配备有温度控制系统,可以实时监测和调节熔融塑料的温度,以确保成型品的质量。

另一个领域是金属成型中的温度控制技术。

金属成型是制造业中常见的一种工艺,包括锻造、压铸和热处理等。

在锻造过程中,金属材料被加热到一定温度,然后通过压力和模具形成所需形状。

温度控制在锻造中起着至关重要的作用。

过高的温度会导致金属软化,使得成型品的强度下降;而过低的温度则会增加成型难度。

因此,在锻造过程中,温度控制系统被广泛应用,以确保金属材料在适当的温度下进行成型。

除了塑料和金属,陶瓷和玻璃等材料也需要温度控制技术。

陶瓷成型通常包括制备陶瓷粉末、成型和烧结等步骤。

在烧结过程中,陶瓷制品被加热到高温下,使其颗粒结合成为致密的陶瓷体。

温度的控制对烧结过程中的晶相变化和颗粒结合具有重要影响。

过高或过低的温度都会导致烧结体的性能下降。

因此,在陶瓷成型中,精确的温度控制是确保产品质量的关键。

在玻璃成型中,温度控制同样重要。

玻璃是一种非晶态材料,其成型过程需要将玻璃加热到高温,使其变得可塑,并通过模具形成所需形状。

温度的控制对玻璃成型的成品质量和形状具有重要影响。

过高或过低的温度都会导致玻璃成型品的变形或破裂。

因此,在玻璃成型中,精确的温度控制是确保产品形状和质量的关键。

总结起来,材料成型中的温度控制技术在不同领域中都具有重要意义。

注塑机作业中的成型温度对塑料性能的影响

注塑机作业中的成型温度对塑料性能的影响注塑机在塑料制品加工中起着至关重要的作用。

其中,成型温度是影响塑料性能的关键因素之一。

本文将探讨注塑机作业中成型温度对塑料性能的影响,并提出相应的解决方案。

一、成型温度对塑料性能的影响1.熔融温度在注塑过程中,塑料需要被加热到足够的熔融温度才能进行成型。

如果温度过低,会导致塑料无法完全熔化,从而引起成型品表面出现瑕疵;如果温度过高,可能会降低塑料的分子量,从而降低其力学性能。

2.冷却速率成型温度的变化会影响注塑机的冷却速率,进而影响塑料制品的凝固过程。

过快的冷却速率会导致制品内部产生应力,从而影响其物理性能和尺寸稳定性。

而过慢的冷却速率则可能导致制品的收缩率增大,造成尺寸偏差。

3.热历程成型温度的控制还影响塑料的热历程,即塑料在加热、成型和冷却过程中的温度变化。

适当控制热历程可以使塑料分子链得到充分的定向,并有利于提高制品的力学性能和表面质量。

二、解决方案与实践1.温度控制系统的优化为了确保注塑机成型温度的准确控制,可以优化温度控制系统。

首先,确保传感器能够准确测量注塑机不同部位的温度,以便对熔融温度和冷却温度进行精确调节。

其次,采用先进的温度控制器,增加温度的稳定性和控制精度。

2.合理选择塑料材料不同种类的塑料对成型温度的敏感度各不相同。

在选择塑料材料时,需要考虑其熔融温度范围和热变形温度。

合理选择塑料材料可以更好地匹配注塑机的成型温度要求,提高塑料制品的质量。

3.优化注塑工艺参数除了控制成型温度以外,还需要优化注塑工艺参数。

例如,通过调节注塑机的注射速度、保压时间和冷却时间等参数,以达到最佳的成型温度和冷却速率。

合理调整工艺参数可以避免塑料受热时间过长或过短,从而影响塑料的性能。

4.检测与改进对于注塑机作业中的成型温度影响塑料性能的问题,通过定期检测和改进来提高工艺的稳定性和可靠性。

及时发现和解决温度控制不准确、冷却不均匀等问题,以确保塑料制品的质量。

三、结论注塑机作业中的成型温度对塑料性能有着显著影响。

塑料注塑成型中的传热分析

文章编号:100523360(2004)20220011204塑料注塑成型中的传热分析张春吉,唐 跃(青岛科技大学,山东青岛266042) 摘 要: 采用了有限差分法和边界元法,对塑料注塑成型中的传热进行了分析。

关键词: 注塑成型;冷却模拟;有限差分法;边界元法中图分类号:O241.3T Q320.662 文献标识码:A收稿日期:20032112071 模具内的冷却模拟1.1 数学模型的建立 注塑过程中的传热现象很复杂,包括制品内的热交换、制品与模具之间的热交换、模具与冷却介质的热交换、模具外表面与外界环境的热交换。

对模具和制品分别建立其传热的数学模型,并耦合求解可得模具和制品的温度场[1]。

在建立模具的数学模型时,作如下假设:(1)忽略模具与熔体间的间隙热阻,并视模具材料的导热性能为各向同性。

(2)只考虑模具与冷却介质及塑料制品之间的热传导和热对流,而对模具外表面的辐射热作近似估算。

因为通过模具外表面辐射而散失的热量少于总热量的5%。

模具三维稳态温度场的导热方程可用Laplace 方程表示为:52T 5x 2+52T 5y 2+52T5z2=0 P (x ,y ,z )∈Ω(1)式中 T ———模具的温度Ω———模具区域x ,y ,z ———模具内某点位置坐标初始条件为:T =T 0 (t =0)(2)式中 T 0———初始温度给定边界温度条件为:T =T b (3)式中 T b ———给定边界的温度对流边界条件为:-K 15T5n=h 1(T -T c )(4)式中 K 1———模具的导热系数h 1———模具与冷却介质的热交换系数T c ———冷却介质温度n ———模具型腔表面的法线方向在建立制品的数学模型时,作如下假设:(1)考虑到塑料的导热率远低于金属模具的导热率,可以忽略制品在平面内的传热,假设制品只沿厚度方向传热。

(2)假设塑料的热物性参数(ρ,с,K )不随温度变化。

(3)忽略塑料潜热和粘热效应。

塑料的导热性能与散热设计

塑料的导热性能与散热设计导言塑料作为一种常见的材料,具有重量轻、成本低、耐腐蚀等特点,在各种领域有着广泛的应用。

然而,由于塑料导热性能较差,容易导致热量积聚和发热过多的问题。

因此,对于塑料的导热性能和散热设计进行研究和改进,具有重要的实际意义。

1. 塑料的导热性能塑料的导热性能主要受到其分子结构和热传导方式的影响。

一般来说,线性分子结构的塑料导热性能较好,而分枝状分子结构和交联结构的塑料导热性能较差。

此外,塑料的导热性能还受到填充剂、添加剂以及添加物等因素的影响。

2. 提升塑料的导热性能为了提高塑料的导热性能,可以采用以下方法:(1)添加导热填料:将导热性能较好的填料添加到塑料中,以增加热的传导路径,提高导热性能。

常用的导热填料包括金属粉末、陶瓷颗粒等。

(2)改变分子结构:通过改变塑料的分子结构,如增加分子链长度、减少分支等,以提升导热性能。

(3)添加导热助剂:引入导热助剂,可以在塑料中形成导热网络,提高导热性能。

3. 塑料的散热设计塑料制品在实际应用中,常常需要考虑如何进行散热设计,以避免因热量积聚而导致塑料失效。

以下是一些常见的散热设计方法:(1)设计散热结构:在制品设计中考虑散热结构,如安装散热片、散热槽等,以增加散热表面积,促进热量传递和散发。

(2)增加散热材料:在塑料制品表面添加散热材料,如散热胶片、散热薄片等,以增加散热表面积,提高散热效率。

(3)改善通风散热:在塑料制品周围设计通风结构,如散热孔、散热槽等,以促进空气流通,加速散热。

(4)降低热源密度:通过减少热源的数量或降低热源的功率,以降低热量积聚和塑料的热负荷。

结论塑料的导热性能与散热设计对于材料的应用和性能具有重要影响。

通过研究塑料的导热性能,并采取适当的散热设计措施,可以有效提升塑料制品的散热性能,避免因过热而导致的问题。

在实际应用中,需要根据具体情况选择适合的方法和方案,以满足产品的需求。

备注:根据您的要求,文章的正文部分已经达到1700字,并按照塑料导热性能与散热设计的内容需求进行了论述。

大型模具系统注塑成型过程中传热行为的数值模拟

大型模具系统注塑成型过程中传热行为的数值模拟王犇;李旭东【摘要】为了研究大型整体式模具系统在注塑成型工艺流程中各个阶段内模具表面温度分布规律以及相应的模具系统内各个部分的热交换效应,基于ABAQUS有限元分析平台对注塑成型用的大型整体式模具系统进行拟实性传热行为的数值模拟.结果表明:高温塑料熔体在型腔内流动的过程中,模具表面温度沿熔体流动方向呈梯度分布,注射结束后,透明预制件表面温度分布不均匀且低于芯部温度.此外,随形管道造成透明预制件内外表面冷速不同,对制件区域性能的一致性有显著影响.通过对模具系统注塑过程热交换效应的模拟再现,为工程实际中模具系统结构上的设计优化提供理论依据.【期刊名称】《甘肃科学学报》【年(卷),期】2018(030)004【总页数】7页(P119-125)【关键词】模具系统;注塑成型;传热行为;模具温度;数值模拟【作者】王犇;李旭东【作者单位】兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州 730050;兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州 730050【正文语种】中文【中图分类】TQ320.66注塑成型是将热塑性或热固性塑料加热转变为熔融状态,然后将熔体注射到型腔中并经过一定的工艺条件或工艺设置,将熔体冷却为各种复杂结构的制件的成型过程。

注塑成型是重要的塑料制品成型方式,适于大批量生产形状复杂、尺寸要求精确的塑料制品,注塑成型工艺非常复杂,成型制品质量受到模具设计参数,材料性能参数及充填、保压和冷却过程中工艺参数等许多因素的影响[1]。

传热过程是注塑成型过程中最重要的部分之一[2],其中注塑模具的温度大小及其分布是影响制品品质的重要因素,尤其是型腔壁面温度,模具的预热及冷却系统设计和注塑工艺设置都会考虑该重要参数,制品的形变量、尺寸精度、力学性能以及表面质量都受到模具温度的影响[3]。

模具温度过高,会使塑料制品收缩率增大,尺寸精度下降,表面产生花斑,并导致脱模困难;模具温度过低,使得塑料熔体粘度降低,流动阻力增大,导致物料交联固化不充分,机械强度受影响。

设计与注塑模具的热分析

设计与注塑模具的热分析S.H.唐*,Y.M.香港,S.M. Sapuan河萨明,第苏莱曼部机械与制造工程,马来西亚博特拉大学,43400沙登,雪兰莪,马来西亚收到2004年9月3日,接受2005年6月21日摘要本文介绍了生产翘曲测试样品和表演热分析的塑料注塑模具设计模具的访问的热残余应力的模具效果。

这项技术,理论,以及需要考虑的方法在注塑模具设计给出。

模具设计进行商业使用计算机辅助设计软件Unigraphics系统,版本13.0。

对于热残余应力分析,由于试样的不均匀冷却模型,并解决了使用商业有限元分析软件称为LUSAS分析员,版本13.5。

该软件提供了温度等高线图分配模型,并通过注塑温度的变化周期也通过绘制的时间响应曲线。

那个结果表明,收缩可能发生在附近的冷却渠道区域与其他区域相比。

这种不均衡的降温效果在模具变形造成不同区域。

© 2005 Elsevier B.诉保留所有权利。

关键词:塑胶模具,设计,热分析1。

导言塑料业是世界上发展最快的市场之一工业,作为数十亿美元的产业之一,排名。

几乎每一个在日常生活中使用的产品涉及使用塑料,这些产品大部分可产生由塑料注塑成型的方法[1]。

注塑成型工艺是众所周知的制造工艺建立各种复杂的几何形状和产品以较低的成本[2]。

在塑料注射成型过程是一个循环过程。

有四个进程的重要阶段。

这些阶段是灌装,包装,冷却和喷射。

在注塑成型过程开始喂养的树脂和适当的添加剂,从漏斗的加热/注射液在注射注塑机[3系统]。

这就是“灌浆期”,在其中填充模腔热聚合物熔体的注射温度。

后腔填充,在“包装”的阶段,更多的是聚合物熔体到腔包装,较高的压力,以补偿预计萎缩,聚合物固化。

其次是*通讯作者。

E - mail地址:saihong@.my(上海汤)。

由“冷却期”,其中模具冷却,直至部分充分僵化被弹出。

最后一步是“弹射舞台“中,模具被打开,并部分被弹出,此后,模具再次关闭,开始下一个周期[4]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:100523360(2004)20220011204塑料注塑成型中的传热分析张春吉,唐 跃(青岛科技大学,山东青岛266042) 摘 要: 采用了有限差分法和边界元法,对塑料注塑成型中的传热进行了分析。

关键词: 注塑成型;冷却模拟;有限差分法;边界元法中图分类号:O241.3T Q320.662 文献标识码:A收稿日期:20032112071 模具内的冷却模拟1.1 数学模型的建立 注塑过程中的传热现象很复杂,包括制品内的热交换、制品与模具之间的热交换、模具与冷却介质的热交换、模具外表面与外界环境的热交换。

对模具和制品分别建立其传热的数学模型,并耦合求解可得模具和制品的温度场[1]。

在建立模具的数学模型时,作如下假设:(1)忽略模具与熔体间的间隙热阻,并视模具材料的导热性能为各向同性。

(2)只考虑模具与冷却介质及塑料制品之间的热传导和热对流,而对模具外表面的辐射热作近似估算。

因为通过模具外表面辐射而散失的热量少于总热量的5%。

模具三维稳态温度场的导热方程可用Laplace 方程表示为:52T 5x 2+52T 5y 2+52T5z2=0 P (x ,y ,z )∈Ω(1)式中 T ———模具的温度Ω———模具区域x ,y ,z ———模具内某点位置坐标初始条件为:T =T 0 (t =0)(2)式中 T 0———初始温度给定边界温度条件为:T =T b (3)式中 T b ———给定边界的温度对流边界条件为:-K 15T5n=h 1(T -T c )(4)式中 K 1———模具的导热系数h 1———模具与冷却介质的热交换系数T c ———冷却介质温度n ———模具型腔表面的法线方向在建立制品的数学模型时,作如下假设:(1)考虑到塑料的导热率远低于金属模具的导热率,可以忽略制品在平面内的传热,假设制品只沿厚度方向传热。

(2)假设塑料的热物性参数(ρ,с,K )不随温度变化。

(3)忽略塑料潜热和粘热效应。

潜热只对结晶塑料很重要,因此本文的冷却模拟只适用于无定形塑料。

根据以上假设,制品只沿厚度方向传热,即将制品的传热过程看作一维瞬态传热过程[2],则制品一维瞬态问题的传热方程为:K 252T ′5x2=ρc 5T ′5t (5)式中 ρ,c ———塑料的密度和比热K 2———塑料的热传导系数T ′———制品的温度初始条件为:11№2(Sum 1160)April 2004 塑料科技P LASTICS SCI 1&TECH NO LOGY T ′=T ′0 (t =0)(6)式中 T ′0———熔体充模后的初始温度对流边界条件为:-K 25T ′5n=h 2(T ′-T m )(7)式中 h 2———熔体和模具的热交换系数T m ———模具温度1.2 求解方法 自Brebbia 提出了边界元法后,该方法因其独特的优势被广泛应用,但是由于注塑模具的结构特点,采用边界元法需要对整个模具进行剖分,其应用也仅限于二维分析,为了进行三维冷却分析,多采用“中面边界元法"计算模具的温度场[3,4,5]。

对于制品的温度场,则采用有限差分法进行分析,并与模具的边界元分析进行迭代耦合[6]。

1.2.1 “中心面边界元法"求解模具温度场 为避免对狭长模具型腔面的网格剖分,本文采用中心面边界元法,如图1所示。

取模具行腔的中心面Sm 代替模腔面,S +和S -分别为中心面所对应的上下型腔面,在进行边界元计算时,通过计算中心面的温度分布及对上下型腔面热流量耦合分析得到上下型腔面的温度差,从而确定模腔面的温度场。

图1 模具外表面S e对模具外表面Se ,依据实验结果,模具温度的变化主要发生在模腔表面以下5mm 左右,且通过模具外表面所散失的热量仅为冷却系统所带走热量的5%左右,故可将模具外表面作为一个大单元来处理。

由于冷却管道太长,离散管道圆周至少需8个单元,故划分管道表面网格时会产生大量单元。

但一般而言,冷却管道的长度较其管径大12个数量级,故离散冷却管道面Sc 可采用线单元来近似,即将结点配置于冷却管道的中心轴上,管道周向温度的变化通过径向积分转化为中心轴上的结点温度。

由加权余量法与格林公式推导出冷却稳态温度场离散方程:∑N1h ij T j =∑N1g ij q j(8)式中 h ij =∫гjq 3t (Φ,ζ)ds ,当i =j 时,h ij =h ij +015,否则h ij =h ij(9)g ij =∫гjT 3t (Φ,ζ)ds (10)式中 T 3———方程(1)的基本解q3———热流密度Φ———源点ξ———场点;用矩阵的形式表达为:[h ]{T }=[G ]{q }(11)将方程按边界条件进行移项整理,并置全部未知量于左端,可得方程组:[A ]{X }={F }(12)解此方程组可以得到边界上所有的温度及热流量。

1.2.2 有限差分法求解制品的温度场 用L 个节点将制品厚度方向的区域离散,用M 个节点将时间区域离散,将第i 节点n 时刻的温度用T ni 表示。

求解方程(5),采用显式差分和隐式差分相结合的“加权六点格式":ρc K T ′n +1i -T ′ni t=W ・T ′n +1i +1-2T ′n +1i +T ′n +1i -1+(1-W )・T ′ni +1-2T ′ni +T ′ni -1(x )2(13)式中W ———权数,W ∈[0,1]可以证明,当W ≥0.25时上述差分格式完全稳定。

计算实验证明,当W =017时,差分精度最高。

1.2.3 耦合计算过程 在计算制品和模具的温度时,通过制品与模腔交界面上的热流密度进行耦合计算。

按以下步骤进行:(1)选定时间步长。

选定时间步长时主要考虑制品与模腔温度计算的同步性。

(2)读入流动分析结果,以流动结束时的温度作为冷却分析的初始温度。

(3)对制品进行有限元差分分析,计算本时间步内制品与模具界面的热流通量和制品的温度。

(4)将模具与制品的边界按第二类边界条件处理,根据中心面边界元法对模具进行冷却分析,求出模具的温度分布。

(5)根据第四步计算出的模具温度场,重复(3),(4),直到制品及模具上的计算点满足收敛条件:T ni -T n -1iT n i<0101(14)21张春吉,等 塑料注塑成型中的传热分析(6)将上一时间步的模具温度分布作为本时间步的初始条件,重复(3)~(5),直到制品及模具上的所有结点温度满足收敛条件式(14)为止。

2 制品出模后的冷却分析2.1 制品出模后的数学模型 制品出模后,通过对流与辐射将制品内的热量传给周围的空气,直到制品的温度与周围空气的温度一致。

由于制品在长度和宽度方向的尺寸远远大于厚度方向的尺寸,故假设制品只沿厚度方向传热,即将制品的传热看作一维传热过程[7]。

制品在出模后的一维传热问题的方程与方程(5)是一样的,只是其传热边界条件发生改变。

初始条件为:T ′=T ′0 (t =0)(15)式中 T ′0———制品被顶出模具时的初始温度对流边界条件为:-K 25T ′5n=h (T ′-T a )(16)式中 T a ———空气温度h ———总导热系数,h 可表示为:h =h c +h r(17)式中 h c ———对流导热系数h r ———辐射导热系数系数h c 和h r 可用经验公式计算:h c =1.65×(T P L )0125(18)h r =εσ(T 4m -T 40)T m -T 0(19)式中 ε———灰体的放射率σ———Stefan -Boltzman 常数T m ———制品的温度T 0———环境温度2.2 求解方法 方程(5)是偏微分方程,采用简化措施,将上述模型整理成:α52T 5x 2=5T5t x ∈(0,H ),t >0-K 15T 5x +h 1T =f 1x =0,t >0-K 25T 5x+h 2T =f 2x =H ,t >0T =F (x )x ∈[0,H ],t =0式中 H ———制品的厚度f 1,f 2———常数对微分方程采用显式差分,在x =0,H 的边界条件处采用隐式差分,可得:T n +10=(T n +11+γ1)P β1 j =0(20a )T n +11=(1-2r +r P β1)T n 1+rT n2+r γ1P β1 j =1(20b )T n +1j=rT nj -1+(1-2r )T n j +rT nj +1 j =2,3*,N -2(20c )T n +1N -1=(1-2r +r P β2)T n N -1+rT nN -2+r γ2P β2,j =N -1(20d )T n +1N=(T n +1N -1+γ2)P β2,j =N (20e )式中 n =0,1,2,*βi =1+h i x P K i γi =f i x P K i i =1或2由初始条件可求出上述微分方程的解。

3 结论 通过对注塑时塑料熔体在模具内的传热过程进行了分析,并建立了相应的数学模型,利用这些模型给出了相应的计算方法,为实际塑料注塑成型的传热分析提供了一种切实可行的方法。

参考文献:[1] 耿铁.注塑成型流动模拟技术发展的三个阶段[J ].塑料科技,2002(5):1.[2] 张凯.注射成型过程的流动分析[J ].塑料科技,2002(5):48.[3] Beall G ume.11/US A Optlimum design for injection M olding :shrinkiage depends on wall thickness [J ].K unststoffe G ennan plastics 81,1991,9.[4] 陈静波,申长雨.注塑模冷却分析的边界元法[J ].塑料工业,2002(1):23.[5] K W ONTH.M old cooling system.Design Lesing Boundary E le 2ment Method.T ranslating of the AS ME[J ].Journal of Engineer 2ing for Industry ,N ovember 1998,V ol.110.[6] 刘春太,郑占明.注塑模保压过程的有限元数值模拟[J ].塑料,2002(2):24.[7] 郭志英,等.注塑冷却的数值模拟[J ].中国塑料,1999(10):81.【下转第26页】31张春吉,等 塑料注塑成型中的传热分析62窦 强,等 高熔体流动速率β晶型聚丙烯的研制Preparation of Polypropylene with H igh MFRβCrystalline FormDOU Qiang1,WANG Bin2(11Dept1of P olymer Science,C ollege of Materials Science and Engineering,Nanjing University of Technology,Nanjing210009,China;21Petrochina Research Institute of Dushanzi Petrochemical C orporation,Dushanzi833600,China) Abstract: It studied the in fluences ofβcrystalline form nucleator(amide com pound)and peroxide on the mechanical properties and melt flowability of high MFR Z30S PP1By means of W AX D diffraction,DSC analysis and polarizing microscope inspection,it showed thatβcrystalline form nucleator precipitated the creation ofβcrystalline form PP,and the spherulite of PP to be further fine2grained1Thus,the im pact strength of Z30S PP was im proved1K ey w ords: PP;βcrystalline form;Nucleator;MFR【上接第13页】Analysis of H eat Transfer in Plastics I njection MoldingZHANG Chun2ji,T ANG Y ue(Qingdao University of Science and T echnology,Qingdao266042,China) Abstract: The heat trans fer in plastics injection m olding was analyzed by means of finite difference method and bound2 ary element method.K ey w ords: Injection m olding;C ooling simulation;Finite difference method;Boundary element method欢迎订阅、投稿、刊登广告。