《汽车同步器齿环用铜合金管》行业标准

同步器齿环特种黄铜材料磨损失效的研究

同步器齿环特种黄铜材料磨损失效的研究同步器齿环是汽车变速器中的重要零部件之一,主要用于实现不同齿轮之间的换挡。

由于需要承受大量的压力和摩擦力,因此同步器齿环往往会出现磨损失效的问题。

为了提高同步器齿环的使用寿命和性能,研究同步器齿环材料的磨损失效成为了一项重要的课题。

在研究同步器齿环材料磨损失效的过程中,可以从以下几个方面进行研究。

首先,可以对不同材料的同步器齿环进行对比研究。

可以选择一些常用的同步器齿环材料,如普通钢、铝合金和特种黄铜等进行对比分析。

通过对比不同材料的磨损特性和失效机理,可以找到适用于同步器齿环的优质材料。

其次,可以探究同步器齿环磨损失效的机理。

同步器齿环的磨损失效主要是由摩擦和磨损引起的。

可以通过实验和模拟计算等方法,分析摩擦力、压力和温度对同步器齿环磨损的影响。

同时,可以研究不同工作条件对同步器齿环磨损的影响,例如齿轮轴承力和转速等因素。

再次,可以通过改进同步器齿环的制造工艺来提高其抗磨损性能。

例如,可以采用提高材料硬度的方法,通过淬火、热处理等工艺来增强材料的硬度和耐磨性。

此外,还可以采用表面处理的方法,如镀层、涂层等来提高齿环的表面硬度和润滑性能,从而减少摩擦和磨损。

最后,可以通过优化同步器齿环的设计来减少磨损失效。

可以通过优化齿轮的几何形状、齿面曲线和齿面参数等来改善同步器齿环的载荷分布和磨损特性。

同时,可以通过改变齿轮模数、齿数和齿形参数等来减少齿轮之间的传动误差和摩擦,从而提高同步器齿环的工作效率和寿命。

总之,研究同步器齿环材料的磨损失效可以从材料对比研究、磨损机理分析、制造工艺改进和设计优化等方面进行。

通过这些研究,可以得到适用于同步器齿环的优质材料和设计方案,提高同步器齿环的使用寿命和性能。

行业标准同步器齿环用挤制铜合金管

如有你有帮助,请购买下载,谢谢!代替YS/T 669-2008(报批稿)ICS H62YS/T XXX -XXXXCopper Alloy Tube of Extruded Product for Synchronizer Rings同步器齿环用挤制铜合金管20xx-xx-xx 发布 20xx-xx-xx 实施国家发展和改革委员会发布中华人民共和国有色金属行业标准YS本标准是按照GB/T1.1-2009给出的规则起草的。

本标准代替YS/T 669-2008《同步器齿环用挤制铜合金管》。

前言本标准与YS/T 669-2008相比,主要变化如下:(下面列出具体修改内容) ——增加了HAl60-5-2-2 、HAl58-4-4-1、HNi55-7-4-2牌号;——————原标准参照欧美与日韩汽车公司使用产品相关牌号和新近文献的技术要求,结合国内汽车厂商常规使用的材料牌号,对汽车同步器齿环用挤制高强耐磨复杂黄铜管各项指标进行了规定。

根据本行业市场需求变化趋势及技术、工艺、生产实践,在原标准基础上增添了未提及的新牌号。

同时,对原标准中部分材料牌号及性能进行了修正,并增添了高强耐磨复杂黄铜挤制管的内部质量问题描述及特殊检测方法和α相范围的界定与判定。

本标准附录A、附录B为资料性附录。

本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。

本标准负责起草单位:苏州撼力铜合金材料有限公司、武汉泛洲中越合金有限公司、中铝上海铜业有限公司。

本标准主要起草人员:赵祥伟、姚联、王宏、叶甲旺、黎晓桃、杨丽娟。

本标准所代替标准的历次版本发布情况为:--YS/T 669-2008。

同步器齿环用挤制铜合金管1 范围本标准规定了同步器齿环用挤制铜合金管(以下简称管材)的技术要求、试验方法、检验规则与包装、标志、运输和贮存、质量证明书及合同(或订货单)内容。

本标准适用于汽车同步器齿环及其它特种耐磨领域用挤制铜合金管。

同时适用于机械、装备、冶金、模具、造船、航空等行业中大中型耐磨件、中小型易耗件、常用摩擦副及自润滑环境零件。

《汽车端子连接器用铜及铜合金带》行业标准

《汽车端子连接器用铜及铜合金带》行业标准编制说明(送审稿)(本编制说明应为《送审稿》编制说明,请按《送审稿》的情况进行说明)1、工作简况根据有色标委下发的[2013] 19号文件《关于转发2013年第一批有色金属国家、行业标准制(修)订项目计划的通知》,其中附件2《2013年第一批有色金属行业标准项目计划表》序号21项(计划编号2013-0316T-YS)《汽车端子连接器用铜带》由宁波兴业盛泰集团有限公司、菏泽广源铜带股份有限公司、安徽鑫科新材料股份有限公司、铜陵金威铜业有限公司、中色奥博特铜铝业有限公司、山西春雷铜材有限责任公司等单位负责起草。

本标准为首次制订。

随着汽车对功能性要求的增多,汽车连接器的应用会越来越广泛。

汽车的合成化趋势使连接器的集成度越来越高,由于汽车对空间设计的要求,连接器要求有更小的体积,使其不占用较大的空间,单个连接器要接收的信号越来越多,对其综合性能的要求也越来越苛刻。

总的来说,汽车连接系统将会向电子控制模块的方向发展。

因此通过汽车端子连接器的基础原材料铜板带产品标准的制定,可以更加规范产品质量,扩大供给量,替代进口,同时推进中国汽车产业的发展。

标准制订计划任务正式下达后,宁波兴业盛泰集团有限公司牵头成立了标准编制小组,首先整理收集本企业曾经生产的产品的技术要求及产品使用现状,为本标准全面、系统、有效的制定奠定了良好的基础。

随后编制小组会同市场开发和营销人员汽车端子连接器用铜合金带材进行了全面的市场调研,全面、准确地了解了市场不同客户的需求以及产品未来的发展趋势,了解国内目前生产厂商的生产水平和现状。

通过查阅了国内外有关的技术资料,结合主要用户的技术要求,经过多次讨论,形成了标准讨论及编制说明。

5月大连讨论会情况说明?《送审稿》的如何形成?2、编制原则、主要技术指标确定依据2.1 编制原则本标准根据市场对汽车端子连接器用铜带的需求和客户的特殊要求进行了制定。

2.1 牌号、状态和规格本标准根据我国目前材料应用的实际,选取了国家标准中规定的TFe2.5、QSn4-0.3、QSn6.5-0.1、QSn8-0.3、H70、H65、H63 七个牌号,依据GB/T5231-2012《加工铜及铜合金牌号和化学成分》,新增加了4个牌号:TFe0.75、HSn88-2、QSn10-0.3、QSi0.7-3。

国标《铜及铜合金牌号和化学成分》修订概述

国标《铜及铜合金牌号和化学成分》修订概述王艳杰;孔水龙【摘要】近年来,我国加工铜及铜合金系列化程度显著提高,新合金在各种应用领域被开发投入市场。

标准修订后,铜银系合金、铜铬系合金、铜锡系合金、铅黄铜、锌白铜等系列化程度较原国标有大幅度提高,部分合金系的系列化程度已接近美国ASTM标准。

同时,笔者提出应建立专门的管理机构以管理铜及铜合金数字代号系统,并定期更新其牌号列表。

【期刊名称】《世界有色金属》【年(卷),期】2012(000)008【总页数】4页(P74-77)【关键词】铜合金;化学成分;修订;牌号;国标;ASTM标准;管理机构;数字代号【作者】王艳杰;孔水龙【作者单位】中铝沈阳有色金属加工有限公司;浙江省冶金研究院有限公司【正文语种】中文【中图分类】TG146.11近年来,我国加工铜及铜合金系列化程度显著提高,新合金在各种应用领域被开发投入市场。

标准修订后,铜银系合金、铜铬系合金、铜锡系合金、铅黄铜、锌白铜等系列化程度较原国标有大幅度提高,部分合金系的系列化程度已接近美国ASTM标准。

同时,笔者提出应建立专门的管理机构以管理铜及铜合金数字代号系统,并定期更新其牌号列表。

通过不断的研究和开发,越来越多的铜及铜合金牌号取得注册和命名。

我国的《铜及铜合金化学成分和产品形状》标准最早是仿效前苏联“ΓΟ C Τ”标准形式,制订了YB145~148-65,1971年第一次修订为YB145~148-71、1985年第二次修订为GB5231~5235-85,2001年修订为GB/ T5231-2001。

几次修订后其中元素控制水平不低于发达国家水平,但其模式和系列化程度都没有突破性提高。

目前已获得广泛应用的铜及铜合金品种有250多种,据不完全统计,近10年来申请专利的新型合金就达70余个,而各个公司、院所研究开发的新型铜合金更数倍于此,至少在1000个以上。

但纳入原国家标准GB/T 5231-2001的变形铜及铜合金牌号却只有111个,其中紫铜9个,黄铜43个,青铜41个,白铜18个。

同步器齿环特种黄铜材料磨损失效的研究

同步器齿环特种黄铜材料磨损失效的研究摘要:齿环特种黄铜材料是同步器中非常重要的一部分,这种材料因其具有耐腐蚀性、良好的机械强度以及优良的热抗性等优点,在同步器中得到了广泛的应用。

本文利用改进的实验设计,采用不同的载荷和转速来研究齿环特种黄铜材料的磨损行为,并考察其失效机理,研究了该材料在不同工作条件下的抗磨性。

结果表明,随着载荷和转速的增加,磨损量也会增加,最终导致失效。

此外,失效机理主要是由于材料表面磨损后形成的磨料对该材料表面产生磨损效果,同时也受到轴承表面的摩擦热影响。

关键词:齿环特种黄铜材料;磨损失效;实验设计;抗磨性1. Introduction齿环特种黄铜材料是应用于同步器中非常重要的一种材料,它具有良好的韧性和强度,耐腐蚀性强,还具有优良的热抗性。

然而,由于强度和热强度的限制以及复杂的工作条件,齿环特种黄铜材料的磨损性能也受到了极大的影响。

研究的目的在于了解该材料在不同的载荷和转速工作条件下的磨损行为以及磨损失效机理,为实际工程中的应用提供科学的依据。

2. Experimental Design本实验采用了改进的实验设计,主要内容如下:用齿环特种黄铜材料制备了滚动轴承,在改性的静态滑块实验机上进行磨损实验,实验条件为:轴承内径Φ30mm、外径Φ60mm,滚筒直径Φ50mm,滚筒表面粗糙度为Ra0.2μm,试样滑块表面也为粗糙度Ra0.2μm,在0~50KPa和0~2000rpm范围内进行磨损试验,每组实验7个点。

实验结束后,采用SEM(扫描电镜)和EDS(能量散射仪)分析轴承的表面形貌和化学成分。

3. Results and Discussions实验结果显示,随着载荷和转速的增加,磨损量也会随之增加,最终导致失效(图1)。

失效的主要机理分析如下:首先,表面磨损会产生磨料,这些磨料会继续磨损轴承表面,从而产生更大的磨损量;其次,轴承表面摩擦产生的热量也会使材料变软,从而加剧磨损程度;最后,轴承表面的弯折变形也会造成辅助磨损。

《汽车端子连接器用铜及铜合金带》行业标准

《汽车端子连接器用铜及铜合金带》行业标准编制说明(送审稿)(本编制说明应为《送审稿》编制说明,请按《送审稿》的情况进行说明)1、工作简况根据有色标委下发的[2013] 19号文件《关于转发2013年第一批有色金属国家、行业标准制(修)订项目计划的通知》,其中附件2《2013年第一批有色金属行业标准项目计划表》序号21项(计划编号2013-0316T-YS)《汽车端子连接器用铜带》由宁波兴业盛泰集团有限公司、菏泽广源铜带股份有限公司、安徽鑫科新材料股份有限公司、铜陵金威铜业有限公司、中色奥博特铜铝业有限公司、山西春雷铜材有限责任公司等单位负责起草。

本标准为首次制订。

随着汽车对功能性要求的增多,汽车连接器的应用会越来越广泛。

汽车的合成化趋势使连接器的集成度越来越高,由于汽车对空间设计的要求,连接器要求有更小的体积,使其不占用较大的空间,单个连接器要接收的信号越来越多,对其综合性能的要求也越来越苛刻。

总的来说,汽车连接系统将会向电子控制模块的方向发展。

因此通过汽车端子连接器的基础原材料铜板带产品标准的制定,可以更加规范产品质量,扩大供给量,替代进口,同时推进中国汽车产业的发展。

标准制订计划任务正式下达后,宁波兴业盛泰集团有限公司牵头成立了标准编制小组,首先整理收集本企业曾经生产的产品的技术要求及产品使用现状,为本标准全面、系统、有效的制定奠定了良好的基础。

随后编制小组会同市场开发和营销人员汽车端子连接器用铜合金带材进行了全面的市场调研,全面、准确地了解了市场不同客户的需求以及产品未来的发展趋势,了解国内目前生产厂商的生产水平和现状。

通过查阅了国内外有关的技术资料,结合主要用户的技术要求,经过多次讨论,形成了标准讨论及编制说明。

5月大连讨论会情况说明?《送审稿》的如何形成?2、编制原则、主要技术指标确定依据2.1 编制原则本标准根据市场对汽车端子连接器用铜带的需求和客户的特殊要求进行了制定。

2.1 牌号、状态和规格本标准根据我国目前材料应用的实际,选取了国家标准中规定的TFe2.5、QSn4-0.3、QSn6.5-0.1、QSn8-0.3、H70、H65、H63 七个牌号,依据GB/T5231-2012《加工铜及铜合金牌号和化学成分》,新增加了4个牌号:TFe0.75、HSn88-2、QSn10-0.3、QSi0.7-3。

同步器齿环介绍资料

同步器齿环主要结构尺寸和对性能的影响

5.螺纹长 作用:确定与锥体接触面积的尺寸。 正(+):小端面不能接触锥体,易挂住,引起鸣叫。 负(-):接触面减小,易磨耗。 6.过渡圆 作用:装入相配零件控制间隙的尺寸。 正(+):不能正常装配。 负(-):强度下降,间隙过大会产生异响。

同步器齿环主要结构尺寸和对性能的影响

换挡性能分析

换挡性能 项 目 换挡力 零件性能 项 目 锥摩擦特 性 性能参数 动u 齿环容量 牙尖宽 同步环 参 数

进入不良

平滑性 锁止特性 耐磨性 可靠性 强度

静u

初期磨合 锁止角 分度角 极限磨损 量 疲劳强度、 刚性

喷砂

配磨 材质 锥角 锥径 后备量 的影响

9.外环爪 作用:与内环联接进行同样的运动。 爪宽正(+):不能与内环进行装配。 爪宽负(-):与内环槽间隙变大,易振动、损坏。

10.锥角 作用:同步工作时,向齿环传递换挡力,且在同步完成时容易与相关 件脱开的角度。 正(+):不能保持换挡力,动作中与相关件脱开,引起齿轮鸣叫。 负(-):易接受换挡力、易同步,但脱开困难,同样造成换挡困难。

1.全高 作用:在与相关件的装配中,决定与锥面的接触量,且对强度有影响 的尺寸。 正(+):不能正常装配。 负(-):接触面减小,易磨耗,强度下降。 2.锥径 作用:决定齿环的性能,更决定齿环的位置尺寸。 正(+):后备量减少,寿命降低。 负(-):无法装配。 3.齿厚 作用:确保合适间隙和强度的尺寸。 正(+):提前磨耗。 负(-):强度下降。

同步器齿环主要加工设备

●锻造设备:自动锻造生产线-加热炉、自

动上下料机构、压力机。 ●机加工设备:高精度数控机床。 ●特殊设备:喷砂机、配磨机。 ●模具加工设备:精密电火花机床、五轴加 工中心、高精度线切割机床(慢走丝)。

(整理)44-MS82-1311汽车配管用金属管标准.

1适用范围本标准规定了汽车制动系、燃料系、润滑系等上使用的配管用金属管(以下称管)。

但汽车用燃料喷射管除外。

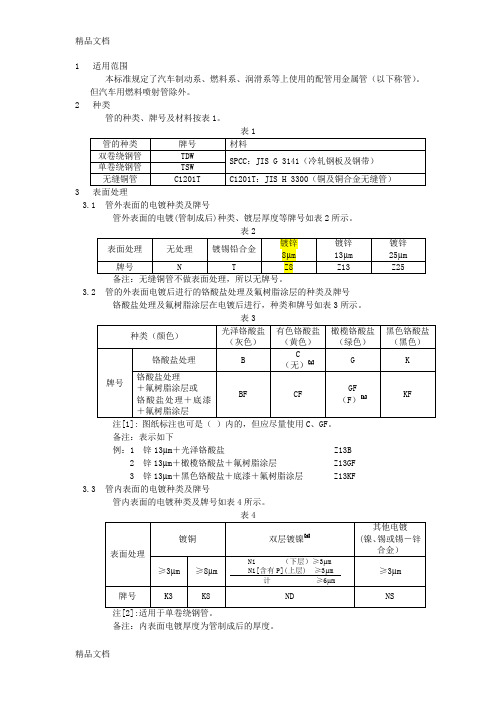

2种类管的种类、牌号及材料按表1。

表133.1管外表面的电镀种类及牌号管外表面的电镀(管制成后)种类、镀层厚度等牌号如表2所示。

备注:无缝铜管不做表面处理,所以无牌号。

3.2管的外表面电镀后进行的铬酸盐处理及氟树脂涂层的种类及牌号铬酸盐处理及氟树脂涂层在电镀后进行,种类和牌号如表3所示。

备注:表示如下例:1 锌13µm+光泽铬酸盐 Z13B2 锌13µm+橄榄铬酸盐+氟树脂涂层 Z13GF3 锌13µm+黑色铬酸盐+底漆+氟树脂涂层 Z13KF3.3管内表面的电镀种类及牌号管内表面的电镀种类及牌号如表4所示。

备注:内表面电镀厚度为管制成后的厚度。

4制造方法(1)双卷绕钢管,在表1的材料两面镀铜(K3),使其成为双卷绕管状,在还原炉中用铜钎焊熔敷制造。

但K8在上述工序后进行内表面镀铜。

(2)内表面镀铜的单卷绕钢管,在表1的材料两面或内侧面镀铜(K3),用电阻焊接制造。

但K8在上述工序后,在内表面追加镀铜。

(3)内表面双层镀镍的单卷绕钢管,在表1的材料内侧面进行双层镀镍(ND),用电阻焊接制造。

(4)其他内表面实施电镀的钢管,用下述方法之一进行金属管的内表面电镀。

(a)在用上述(1)、(2)方法制造的钢管(K3)内表面上,镀镍、锡或锡-锌合金。

(b)钢板上镀镍、锡或锡-锌合金后,在按上述(1)、(2)方法制造的钢管的内表面侧[3]电镀。

(5)无缝铜管按JIS H 3300制造。

注[3]:允许不镀铜。

5管的构成在双卷绕钢管上进行表面处理时的构成如图1~3所示。

图图36管的尺寸管的公称直径和尺寸按表5。

外径和壁厚为不含表面处理的毛坯管尺寸。

备注:管端部的加工形状按MS81-2130(汽车配管用金属管的端部加工形状)。

7 质量7.1 一般要求事项(1)管在实用上是笔直的,其两端必须垂直于管轴。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《汽车同步器齿环用铜合金管》行业标准

讨论稿编制说明

1、工作简况

根据全国有色金属标准化技术委员会的通知,关于《汽车同步器齿环用铜合金管》行业标准制订的任务由高新张铜股份有限公司负责起草,并于2007年完成。

本标准为首次制订。

我公司在接受此标准项目前已进行了三年多的市场调查跟踪及产品开发,从目前国内外标准状况看,尚无任何国家有此产品的国家标准及行业标准,也无国际标准可循。

我公司通过各种途径,收集了德国大众,日本三菱、美国通用等公司企业标准,通过对比分析,再参照GB/T 1528、GB 5231,着手编制了本标准。

在编制该项标准过程中,从现场试验跟踪到实验数据收集,我们深入生产第一线,广泛收集资料,掌握第一手资料。

作为生产企业,我们同客户保持广泛的合作,客户对我们的材料使用情况及市场最新的动态及时反馈给我们,从而使标准的制订更趋合理,具有科学性、可操作性。

也使我们生产出的产品质量稳定可靠、满足市场的需求。

二、编制原则:

2006年1月,高新张铜股份有限公司接到关于《汽车同步器齿环用铜合金管》行业标准制订的任务后,马上成立了标准制订工作委员会,短时间内制订了工作计划和进度安排,并开始收集相关资料。

2006年6月,起草了“制订《汽车同步器齿环用铜合金管》行业标准”标准的调研函,同时向上海鑫申江铜加工厂,洛阳铜加工厂,上海大众汽车齿轮四厂,无锡代傲,昆山正大精密锻造有限公司,四川长江机械有限公司,武汉泛洲机械有限公司等9家国内主要的铜加工和使用单位进行发函调研。

三、制订背景

由于我国在汽车同步器齿环用铜合金管中,一直没有统一的行业标准,各大汽车配件厂商也一直使用汽车行业制订的标准对供应商进行要求,由于汽车同步器齿环用铜合金管牌号众多,且各企业对加工精度、性能、组织均有不同的要求,给供需双方带来很多不必要的麻烦。

为了汽车同步器齿环用铜合金管能向一个正确、合理、规范的方向发展,特制订《汽车同步器齿环用铜合金管》行业标准。

四、制订原则:

1.有利于促进公平竞争和保护供需双方的合法权益。

2.有利于促进汽车行业零部件国产化,提升整个行业经济效益及社会效益。

3.坚持在生产实际上具有较强可操作性。

五、主要技术内容的确定:

1、产品化学成分的确定

由于国内绝大多数汽车制造企业主流车型均是从国外引进的,其零配件也是直接采用了国外汽车企业标准。

因此,在确定产品化学成分时,我们主要参考了国外几家著名的汽车制造企业的企业标准,如德国大众、日本三菱、美国通用等。

产品化学成分的检测主要依据炉前分析及炉后分析确定。

炉前分析一般采用直读光谱仪进行快速成分检测,达到成分控制要求再进行铜锭的浇铸生产,炉后分析

2、产品组织状态的确定

材料组织相成分及比例的要求:

根据国外主要几家汽车企业的标准,无一例外都对材料的金相组织做了细致的要求,如材料的晶粒度大小,各相组成及所占比例。

以HAl61-4-3-1为例,要求材料中α相不得超过30%,且强化相要求必须球化。

众所周知,α、β相比例的调整可直接影响到材料的硬度,而强化相的形状几分布对材料的耐磨性能有很大的影响。

因此,结合汽车厂家的意见,我们此次将材料组织的相组成加入到标准制订中。

材料各相组成检验方法按YS/T 449规定进行,晶粒度大小检验按YS/T 347规定进行。

3、产品机械性能的确定

在确定材料性能指标如抗拉强度、屈服强度、布氏硬度、洛氏硬度、延伸率时,由于国内齿环零件制造企业标准均参考采用国外汽车零件企业标准,其对齿环材料机械性能要求也基本与国外标准一致,因此我们更多参考使用了日本三菱、美国通用、德国大众等国外企业的企业标准。

金属拉伸试验方法参考GB/T 228;

金属洛氏硬度试验方法参考GB/T 230.1;

金属布氏硬度试验方法参考GB/T 231.1。

4、产品规格及表面质量的确定

由于汽车行业的特殊性,基本上每个汽车厂家不同型号的汽车使用的齿环规格形状都不同。

往往同一牌号,就有许多规格。

因此,对齿环材料生产企业带来了极大的麻烦。

我们根据国内齿环市场需求,制订了一套推荐规格尺寸,想通过标准化使品种规格系列化、通用化,以最少的品种规格满足市场的最大需求,通过标准来引导市场,这样可以减少工模具等费用,降低生产成本,便于管理。

产品表面质量的确定参考了GB/T 1528。

六、技术经济论证

我公司齿环项目总投资4909万元,年产复杂黄铜管材1000吨,平均年销售收入6500万元。

年平均总成本费用为5600万元,年平均税后利润504万元。

全投资内部收益率为35.46%,投资回收期为2.29年,借贷偿还期为1.94年(含0.5年基建期),本项目正努力建成国家级高强耐磨复杂黄铜管系统生产线。

已经完成的一种牌号HAL61-4-3-1Re通过了省科技厅组织的鉴定,其专利申请号为:0313786.3,属于我公司独立自主的知识产权,现已经批量供货,并同上海汽车齿轮四厂确立了紧密合作关系。

从经济分析来看,本项目的经济效益是好的。

但投产后可能会出现如市场、价格等方面的影响。

因此,企业必须加强管理,熟练掌握生产工艺技术,提高产品质量,降低成本,使产品更具有竞争能力。

由于我国汽车工业的快速发展,对同步器齿环用铜合金管和高性能、高精度同步器齿环产品的需求增长迅速,整车汽车同步器齿环用铜管年需求量已达8000吨。

但由于我国以前汽车齿环材料生产工艺技术和装备水平落后,生产中存在效率低下、产品成品率低、成本高、产品性能不稳定等问题,不能满足我国汽车工业的快速发展的需求,尤其对性能要求较高的轿车用同步器齿环材料,大量依赖进口。

高新张铜股份有限公司通过对该项目的研究、小批量供货到项目产业化装备线的建成,规模化生产,已获得了汽车同步器齿环方面的许多经验,同时也得到了行业的认同。

而同步器齿环铜合金管以前未制定过国家标准和行业标准,市场的规范化已成为一种必然,必须有推荐性的国家标准来规范这个行业的生产,使之更加正规。

七、本标准是首次制订,建议作为推荐性行业标准。

《汽车同步器齿环用铜合金管》标准起草小组 2006/10/20。