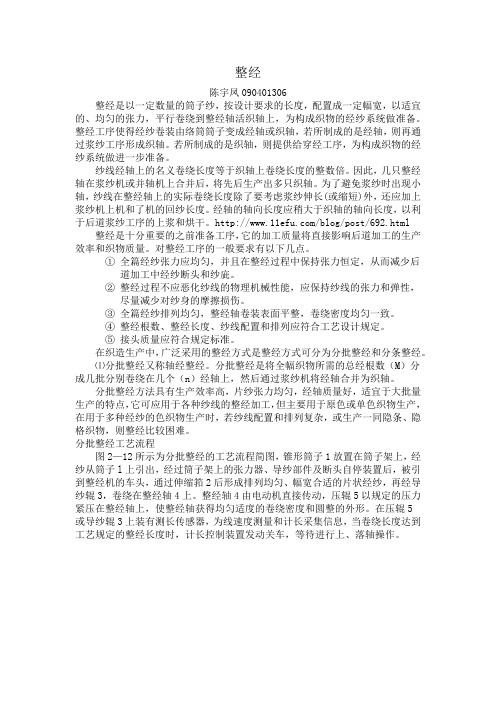

分条整经工艺卡

整经工艺PPT课件

• 经纱按色纱条形要均匀分配到各经轴上,如果条形 内的经纱根数并不是经轴只数的整数倍,经纱根数 不均匀时,也要使一个完全循环花型内的经纱根数 或两个完全循环内的经纱根数均匀的分配到各经轴 上,各经轴的经纱根数应接近,以保证经轴并轴后, 纱 片 条 形 复 合 整 齐 。第20页/共38页

第28页/共38页

例:某织物经纱配色循环为每花100根,全幅

39个花,边纱56,总经根数3956,试确定整

经 解根:数选。用G121B型分条整经机,筒子架容量 480。

每条花数:按筒子架容量和经纱配色循环定为 4。

每条经纱根n 数 3:95m6 =564× 19.080=400

400

整经条数: 位取整)

第31页/共38页

四、条带宽度

• 条带宽度:定幅筘中所穿经纱的排列幅宽。

Bm b

M (1 q%)

式中:b——条带宽度(cm); B——织轴幅宽(cm); q%——条带扩散系数。

• 高密织物的条带扩散现象较严重。 • 减少条带扩散的措施:将定幅筘尽量靠近整

经滚筒表面。

第32页/共38页

五、定幅筘计算

第8页/共38页

第9页/共38页

(四)纱线合理穿入伸缩筘 • 纱线合理穿入伸缩筘既要考虑片纱张力均

匀,又要适当兼顾操作方便。 • 穿筘方法:分排穿筘法(又称花穿)和分

层穿筘法(又称顺穿),目前多用分排穿 筘法。 (五)加强生产管理,保持良好的机械状况 • 各轴辊安装平直、平行、水平,各机件的 安装调整符合要求。尽量减少关车次数, 筒子先到先用,张力装置应经常清洗,检 查,伸缩筘筘齿应排列均匀,伸缩筘齿间 排纱要匀,采用游动伸缩筘。尽可能多头 少轴。

整经

整经目的和要求:目的:改变纱线的卷袋形式,将筒子→经轴。

要求:1、全片经纱张力均匀一致。

2、全片经纱排列均匀;经轴表面平整。

3、经轴卷绕圆整,卷绕密度适当而均匀,边纱卷绕结构正常。

4、整经根数、整经长度、色纱排列符合工艺要求。

5、接结质量符合要求。

任务:将一定数量的经纱按工艺设计规定的长度和幅宽,以适宜的、均匀的张力平行卷绕在经轴或织轴上的工艺过程。

为经纱上浆并合成织轴作好准备。

色:色织物整经的任务是按织物的配色循环,经纱根数,长度和幅宽等工艺设计要求,直接卷绕成。

整经方法及设备1、分批整经分批整经机1452…… 300m/min;新型瑞士本宁格…… 1000m/min 分批整经又叫轴经整经,将织物所需的总经根数分成几批,分别卷绕在经轴上,每一批纱片的宽度都等于经轴的宽度,每个经轴的经纱根数尽可能相等,卷绕长度整经工艺规定。

然后再把这几个经轴在浆纱机或并轴机上合并,并按工艺规定长度卷绕到织轴上。

优点:生产效率高,整经质量好。

先整后浆,浆纱效果好。

缺点:浆回丝多、品种的适应性不广。

适用:原色或单色织物;花型较简单的色织物大批量生产。

2、分条整经分条整经机G121型、G122型、哈科巴US型、本宁格SC-P型等等。

分条整经是将织物全部经纱根数分成若干小部分,每个小部分以条带状卷绕在一个大滚筒上,长度达到要求后剪断固结,依次卷第二条、第三条……直到做完工艺设计所替定条数为止。

全部条带卷离后,再一齐从大滚筒上退解出来,卷浇到织轴上。

优点:品种适应性广,排花型方便,回丝少,不需上浆的产品可直接在分条整经机上获得织轴。

缺点:生产效率低,张力不易均匀,速度慢,先浆后整,浆膜易破坏,浆消质量较差。

适用:广泛适用于花色品种多变的小批量色织,毛织、丝织和复制生产中。

3、分段整经将全幅的织物经纱分别卷绕在数狭幅整经轴上,然后再将数个小经轴的经纱同时退解出来,再卷到织轴上。

适用对称花纹的有色整经及针织的经编织物生产。

4、球经整经先将经纱先引成绳状纱来,绳状纱以交叉卷绕结构松软地卷成球形,为染色作准备,纱条染色烘干后再经拉经机把经纱分梳成片状,并卷绕成经轴。

整经

整经陈宇凤090401306整经是以一定数量的筒子纱,按设计要求的长度,配置成一定幅宽,以适宜的、均匀的张力,平行卷绕到整经轴活织轴上,为构成织物的经纱系统做准备。

整经工序使得经纱卷装由络筒筒子变成经轴或织轴,若所制成的是经轴,则再通过浆纱工序形成织轴。

若所制成的是织轴,则提供给穿经工序,为构成织物的经纱系统做进一步准备。

纱线经轴上的名义卷绕长度等于织轴上卷绕长度的整数倍。

因此,几只整经轴在浆纱机或并轴机上合并后,将先后生产出多只织轴。

为了避免浆纱时出现小轴,纱线在整经轴上的实际卷绕长度除了要考虑浆纱伸长(或缩短)外,还应加上浆纱机上机和了机的回纱长度。

经轴的轴向长度应稍大于织轴的轴向长度,以利于后道浆纱工序的上浆和烘干。

/blog/post/692.html 整经是十分重要的之前准备工序,它的加工质量将直接影响后道加工的生产效率和织物质量。

对整经工序的一般要求有以下几点。

①全篇经纱张力应均匀,并且在整经过程中保持张力恒定,从而减少后道加工中经纱断头和纱庛。

②整经过程不应恶化纱线的物理机械性能,应保持纱线的张力和弹性,尽量减少对纱身的摩擦损伤。

③全篇经纱排列均匀,整经轴卷装表面平整,卷绕密度均匀一致。

④整经根数、整经长度、纱线配置和排列应符合工艺设计规定。

⑤接头质量应符合规定标准。

在织造生产中,广泛采用的整经方式是整经方式可分为分批整经和分条整经。

⑴分批整经又称轴经整经。

分批整经是将全幅织物所需的总经根数(M)分成几批分别卷绕在几个(n)经轴上,然后通过浆纱机将经轴合并为织轴。

分批整经方法具有生产效率高,片纱张力均匀,经轴质量好,适宜于大批量生产的特点,它可应用于各种纱线的整经加工,但主要用于原色或单色织物生产,在用于多种经纱的色织物生产时,若纱线配置和排列复杂,或生产一同隐条、隐格织物,则整经比较困难。

分批整经工艺流程图2—12所示为分批整经的工艺流程简图,锥形筒子1放置在筒子架上,经纱从筒子l上引出,经过筒子架上的张力器、导纱部件及断头自停装置后,被引到整经机的车头,通过伸缩筘2后形成排列均匀、幅宽合适的片状经纱,再经导纱辊3,卷绕在整经轴4上。

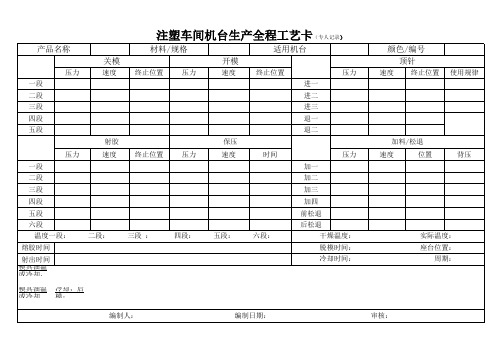

注塑机台全程工艺卡

三段 :

四段: 五段: 六段:

前松退 后松退

干燥温度: 脱模时间: 冷却时间:

模具油温 冷却,后 或冷却 模:

编制人:

编制日期:

颜色/编号 顶针

速度 终止位置

使用规律

加料/松退

速度

位置

背压

实际温度: 座台位置:

周期:

审核:

产品名称

一段 二段 三段 四段 五段

压力

关模

速度

射胶

注塑车间机台生产全程工艺卡(专人记录)

材料/规格

适用机台

开模

终止位置

压力

速度

终止位置

压力

进一

进二

进三

退一

退二

保压

压力

速度பைடு நூலகம்

终止位置

压力

速度

时间

压力

一段 二段 三段

加一 加二 加三

四段

加四

五段 六段

温度一段: 熔胶时间 射出时间 模具油温 或冷却,

二段:

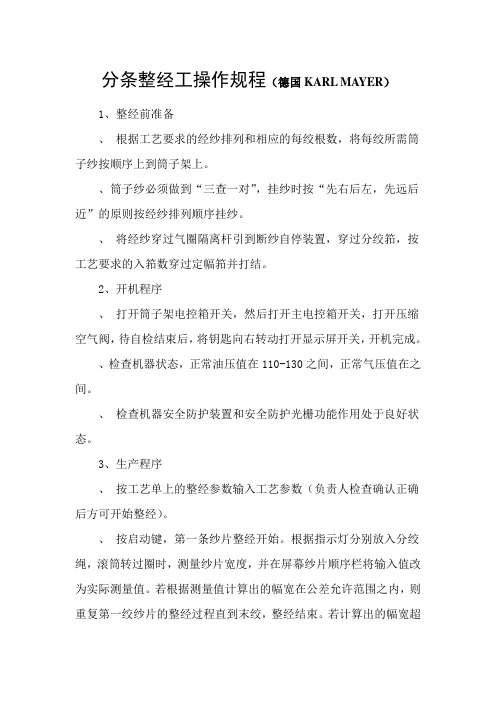

分条整经工操作规程

分条整经工操作规程(德国KARL MAYER)

1、整经前准备

、根据工艺要求的经纱排列和相应的每绞根数,将每绞所需筒子纱按顺序上到筒子架上。

、筒子纱必须做到“三查一对”,挂纱时按“先右后左,先远后近”的原则按经纱排列顺序挂纱。

、将经纱穿过气圈隔离杆引到断纱自停装置,穿过分绞筘,按工艺要求的入筘数穿过定幅筘并打结。

2、开机程序

、打开筒子架电控箱开关,然后打开主电控箱开关,打开压缩空气阀,待自检结束后,将钥匙向右转动打开显示屏开关,开机完成。

、检查机器状态,正常油压值在110-130之间,正常气压值在之间。

、检查机器安全防护装置和安全防护光栅功能作用处于良好状态。

3、生产程序

、按工艺单上的整经参数输入工艺参数(负责人检查确认正确后方可开始整经)。

、按启动键,第一条纱片整经开始。

根据指示灯分别放入分绞绳,滚筒转过圈时,测量纱片宽度,并在屏幕纱片顺序栏将输入值改为实际测量值。

若根据测量值计算出的幅宽在公差允许范围之内,则重复第一绞纱片的整经过程直到末绞,整经结束。

若计算出的幅宽超

出允许的公差范围,则要调整定幅筘后重新测量绞宽。

4、倒轴程序

、将机器切换到倒轴模式。

、将第一纱片的第一根经纱校准到与右侧经轴盘片内侧同一直线上。

、将滚筒上的经纱夹好拉过上蜡装置,在经轴倒轴布上用浆糊粘好每绞经纱,点开上蜡按钮。

、慢速倒轴1-2圈,关闭安全防护门罩,快速倒轴。

、倒轴结束后将每绞纱头压在经轴纱线中,然后落下经轴,包好轴布放到指定位置。

5、关机

、生产结束后,首先用钥匙关闭显示屏幕,然后关掉筒子架开关和电控箱开关,关闭压缩空气阀。

整经工艺设计3.7

(五)卷绕密度: 经轴卷绕密度的大小影响到原纱的弹性

轴的最大绕纱长度和后道工序的退绕顺畅。

纱线种类 19tex棉纱 14.5tex棉纱 10tex棉纱

卷绕密度(g/cm3) 0.44~0.47 0.45~0.49 0.46~0.50

纱线种类 14texΧ2棉线 19 tex粘纤纱 13tex涤/棉纱

2、主要疵点及成因:

长短码:测长装置失灵,或操作失误 张力不匀:张力装置作用不正常,或机械部件调节不当 绞头、倒断头:断头装置失灵,不及时刹车 嵌边、凸边:伸缩筘左右位置不当,或倒轴时定位不准 错支、并绞、油污、排色错、头份数错、经轴数错等

提高分批整经质量的技术措施

高速、大卷装 完善的纱线品质保护 均匀的纱线整经张力 均匀的纱线排列 减少整经疵点 良好的劳动保护 集中方便的调节和显示 改善纱线质量,提高纱线的可织性 工艺上达到张力、排列、卷绕三均匀。

第七节

整经工艺设计

一、分批整经的工艺设计

(一)整经张力

影响因素:纤维材料、纱线细度、整经速度、筒

子尺寸、筒子架形式、筒子分布位置及伸缩筘穿

法等因素有关

设计原则:保证纱线张力均匀、适度、减少纱线伸长

(二)整经速度:最大设计速度1000m/min左右,实际

中,新型高速整经机 600m/min 以上,一般整经机

最后一个条带经纱根数=取整后剩余根数+单侧边纱根数 其余各条带经纱根数=每条带基础根数

例:某一色织物,其成品织物规格为: 57〞/58〞,120×80/40×40,1/1,色经循环 为56根,采用分条整经,筒子架容量为600, 试确定整经的条带数及每条带经纱根数(提 示:边纱根数为40×2)

(4)整经条宽B:即定幅筘中所穿经纱的宽度

工艺卡片模板

工艺卡片模板工艺卡片是一种用于记录工艺流程、操作规范、质量要求等信息的文档,它在生产制造过程中起着非常重要的作用。

为了更好地规范和管理工艺流程,提高产品质量,我们设计了以下工艺卡片模板,希望能够为大家的工艺管理工作提供帮助。

一、工艺卡片基本信息。

1. 产品名称,(填写产品名称)。

2. 编号,(填写产品编号)。

3. 制定日期,(填写制定工艺卡片的日期)。

4. 版本号,(填写工艺卡片的版本号)。

二、工艺流程。

1. 工艺流程图。

(在此处插入工艺流程图,清晰展示产品的生产流程)。

2. 工序要求。

(列出产品的各个工序,包括工序名称、操作要点、注意事项等内容)。

三、工艺参数。

1. 工艺参数表。

(列出产品的各项工艺参数,包括温度、压力、速度、时间等信息)。

2. 工艺参数调整。

(描述工艺参数调整的方法和步骤,以及调整后的效果)。

四、质量要求。

1. 检验标准。

(列出产品的各项质量指标,包括外观质量、尺寸精度、表面光洁度等要求)。

2. 质量控制点。

(描述在生产过程中需要注意的质量控制点,以及如何进行质量检查)。

五、安全注意事项。

1. 作业环境要求。

(描述生产作业的环境要求,包括通风、防火、防爆等安全要求)。

2. 个人防护。

(列出生产作业时需要佩戴的个人防护用品,如安全帽、防护眼镜、手套等)。

六、工艺改进记录。

1. 改进内容。

(记录工艺改进的具体内容,包括改进的原因、方法和效果)。

2. 改进责任人。

(记录工艺改进的责任人,以便跟踪和评估改进效果)。

七、其他事项。

1. 其他相关信息。

(在此处记录其他与工艺管理相关的内容,如工艺设备的维护保养、异常处理等)。

以上就是工艺卡片模板的内容,希望能够对大家的工艺管理工作有所帮助。

在使用模板的过程中,可以根据实际情况进行适当的调整和完善,以确保工艺卡片能够真正发挥作用,提高生产效率和产品质量。

祝大家工作顺利!。

分条整经机的工艺流程

分条整经机的工艺流程

分条整经机的工艺流程如下:

1. 前处理:首先,将要整经的原纱进行筒纱开梳和定长;然后,将开梳的纱线通过喷雾器进行浸湿处理,以增加纱线的柔软度和延伸性。

2. 张力调整:经过前处理的纱线进入张力调整器,通过张力辊、绞辊等设备调整纱线的张力,使其恢复到较为均匀的状态。

3. 排纱:将调整好张力的纱线通过传送带输送到分条辊区,分别经过多个分条辊,使纱线分成多条。

4. 定长喷胶:分条后的纱线通过喷胶设备,喷撒适量的胶水,粘合纱线并赋予纱线一定的强度,以防止纱线在整经过程中断裂。

5. 运输:经过喷胶固化后,纱线通过传送带或槽木等装置,被输送到整经机的工作区。

6. 整经:在整经机的工作区,纱线通过整经辊、扶线辊等装置,进行整齐地纵向排列,并同时进行张力的调整,保证纱线的均匀拉伸和整经效果。

7. 薄弹放线:整经后的纱线通过薄弹装置,将纱线从整经机上放出,形成一根

整齐的经线,并通过张力辊的调整,保持纱线的张力稳定。

8. 卸纱:经过放线后,纱线通过卸纱机构,被卸除下来,并通过输送带或者自动收卷机收集整经后的纱线。

9. 收卷:卸纱后的纱线通过收卷机进行收卷,将整经后的纱线卷成一定长度的小卷筒,以方便贮存和后续使用。

以上是分条整经机的工艺流程,这些步骤可以根据具体的机型和工艺要求进行微调和调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺审核:

年

月

日

D 染 根

--

(绞) (绞)

+ /

(零绞)( 根 / (零绞)

%) 根

齿/10cm 齿/ / % 克/D/ 前 / (米) / / 只/后 mm mm % 只 克/cm³ cm (米) 米/分 米/分 Mpa/cm² ± 克/筒 kg/m kg/轴 纱线标样 cm %

工艺设计:

工艺审核:

年

月

日

工艺设计:

CQ -- 0 D / -/ --染 根 (绞) + (绞) 根 / (零绞) / 齿/10cm 齿/ / 前 只/后 只 克/cm³ (米) (米) 米/分 米/分 kg/cm² ± cm kg/m mm mm 克/D (零绞) 根 --

整

产品名称 产品编号

整 经

工 艺

CQ -- 0 D / --

卡

-/ 计/实际) 经纱色泽/色号/染期 经纱排列 总经根数 绞数 每绞经纱根数 位移(计算/实际) 定幅筘筘号 定幅筘穿入齿数/宽度 定幅筘穿法 条带宽度(计算/实际) 纱片涨率(计算/实际) 经纱张力/垫片 卷绕密度 (计算/实际) 整经长度/直径 最大卷绕长度 整经速度 倒轴速度 倒轴张力 轴盘宽度 每筒/米/轴用纱量/轴底 备注: 1―

整

产品名称 产品编号 经纱品种 经纱色泽/色号/染期 经纱排列 总经根数 绞数 每绞经纱根数 位移 定幅筘筘号 定幅筘穿入齿数/宽度 定幅筘穿法 条带宽度(计算/实际) 经纱张力 张力垫片 卷绕密度 整经长度 最大卷绕长度 整经速度 倒轴速度 倒轴张力 轴盘宽度 经轴每米用纱量 备注: 1―

经 工 艺 卡