导热油炉参数计算

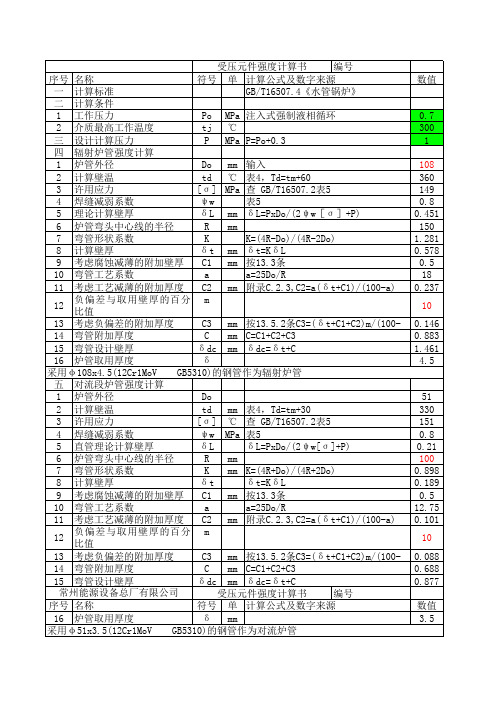

导热油炉受压元件强度计算(GBT16507)

六进口集管强度计算1集管外径Do mm2192纵向焊缝减弱系数ψ13集管取用壁厚δmm 84集管内径Dimm 2035孔桥减弱系数计算孔1与孔2的孔桥减弱系数直径1d1c mm 52直径2d2c mm 52相邻两孔平均直径dae mm52相邻两孔临界节距Sc mm 134.2相邻两孔的节距S mm 104孔桥减弱系数ψ0.56计算壁温td ℃3007许用应力[σ]MPa 998最小减弱系数ψmin 0.59计算壁厚δt mm 2.1910考虑腐蚀减薄的附加壁厚C1mm 0.511考虑工艺减薄的附加厚度C2mm 012负偏差与取用壁厚的百分比值m 12.513考虑负偏差的附加厚度C3mm 0.38414弯管附加厚度C mm 0.88415集管设计壁厚δdc mm 3.07416集管取用厚度δmm 817集管有效厚度δe mm 7.11618圆筒体开孔结构特性系数K 0.14619系数ββe 1.0720材料在20℃的屈服点Re MPa 24521水压试验最高允许压力[P]h MPa 6.932编号序号名称符号单数值七进口集管椭圆封头计算1封头外径Do mm 2192封头壁厚δmm8无纵焊缝先假设,后校核按中径展开的集管开孔示意图Sc=dae+2((Di+δ)x δ)^0.5根据设计S<Sc ,需计算孔桥减弱系数ψ=(s-dae )/S 表4,Td=tm 查 GB/T16507.2表5δt=PxDo/(2ψmin [σ]+P)按13.3条附录C.2.3,按13.5.2条C3=(δt+C1+C2)m/(100-C=C1+C2+C3δdc=δt+C δe=δ-C P(Do-2δe )/((2[σ]-P)δe)K≤0.4,开孔不必补强β=Do/(Do-2δe )查 GB/T16507.2表50.45ψminRe(βe 2-1)/βe 2常州能源设备总厂有限公司受压元件强度计算书计算公式及数字来源设计水压试验压力取1.05MPa采用φ219x8(20 GB3087)的钢管作为进口集管3封头内径Di mm 2034计算壁温td ℃3005封头内高度hi mm 576最小减弱系数ψmin 17许用应力[σ]MPa 1088封头结构形状系数ks 0.8629计算壁厚δt mm 0.81410考虑腐蚀减薄的附加壁厚C1mm 0.511考虑工艺减薄的附加厚度C2mm 0.13113考虑负偏差的附加厚度C3mm 0.314弯管附加厚度C mm 0.93115集管设计壁厚δdc mm 1.74516炉管取用厚度δmm817集管有效厚度δe mm 7.0618系数ββe 1.06919材料在20℃的屈服点Re MPa 24520水压试验最高允许压力[P]h MPa 10.49八出口集管强度计算1集管外径Do mm 2732纵向焊缝减弱系数ψ13集管取用壁厚δmm 104集管内径Di mm 2535孔桥减弱系数计算编号序号名称符号单数值孔1与孔2的孔桥减弱系数直径1d1c mm 110直径2d2c mm 110相邻两孔平均直径dae1mm110相邻两孔临界节距Sc mm 212.6相邻两孔的节距S1mm 300直径2d3c mm 34相邻两孔平均直径dae2mm72Di=Do-2δTd=tmJB/T 4746-2002,P41无拼缝、开孔查 GB/T16507.2表2Ks=[2+(Di/2hi)2]/6δt=ksPxDi/(2ψmin[σ]-P)按13.3条附录C.2.7,0.1(δt+C1)按13.5.1条C=C1+C2+C3δdc=δt+C δe=δ-Cβ=Do/(Do-2δe )查 GB/T16507.2表50.9ψminRe(βe 2-1)/[(2+βe 3设计水压试验压力取1.05MPa进口集管封头采用EHB219x8(6) JB/T4746 (材质为Q245R GB713)无纵焊缝先假设,后校核按中径展开的集管开孔示意图常州能源设备总厂有限公司受压元件强度计算书计算公式及数字来源Sc=dae1+2((Di+δ)x δ)^0.5根据设计Sc<S1不需计算孔桥减弱系数。

6t的导热油锅炉导热油用量 -回复

6t的导热油锅炉导热油用量-回复导热油锅炉是一种使用导热油作为传热介质的热能设备,在许多工业领域都得到了广泛应用。

导热油在锅炉中的使用量是一个重要的参数,它直接影响着锅炉的热效率和运行成本。

本文将详细介绍6t导热油锅炉导热油的使用量的计算方法。

首先要明确的是,导热油的使用量与锅炉的功率和工作时间有关。

6t导热油锅炉指的是锅炉的额定功率为6吨,即每小时消耗导热油6吨。

导热油的使用量可以通过以下公式计算:导热油的使用量(吨/小时)= 锅炉功率(吨/小时)/ 热效率()热效率是指导热锅炉将燃料的能量转化为导热油的能量的比例,通常在80至90之间。

因此,在计算导热油的使用量时,我们可以使用一个合理的预估值,如85。

这样就可以计算出锅炉每小时所需的导热油的准确数量。

例如,我们有一台额定功率为6吨的导热油锅炉,热效率为85。

根据上述公式,我们可以计算出每小时所需的导热油的使用量:导热油的使用量(吨/小时)= 6吨/小时/ 85 = 7.06吨/小时因此,这台6t导热油锅炉每小时消耗大约7.06吨的导热油。

需要注意的是,导热油锅炉在运行过程中可能会有一些热量损失,如锅炉本身的散热和管道的传热损失等。

因此,为了确保锅炉的正常运行,应该在计算导热油使用量时考虑到这些潜在的热量损失。

经验上,通常需要增加10至15的余量。

假设我们在上述的计算中加入15的余量,那么实际每小时所需的导热油的使用量为:实际导热油的使用量(吨/小时)= 7.06吨/小时+ 15 = 8.13吨/小时因此,为了确保6t导热油锅炉正常运行,每小时需要准备大约8.13吨的导热油。

在锅炉的实际使用过程中,用户还应考虑到导热油的补充和更换。

导热油具有一定的使用寿命,一般需要定期检查和更换。

在使用过程中,需要根据实际情况增加合适的数量。

综上所述,我们通过简单的计算方法可以得出6t导热油锅炉每小时所需的导热油的使用量为8.13吨左右。

然而,具体的使用量还需要根据实际的运行情况和需求来进行调整和优化。

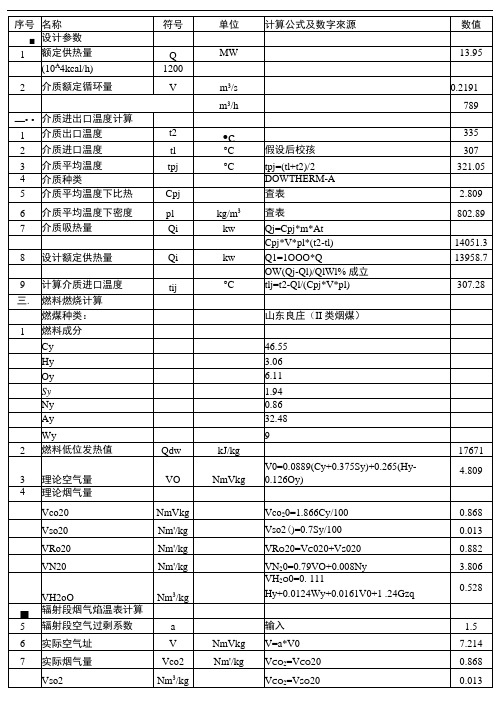

有机仍靥EM锅炉(燃煤导热油炉)热力计算书

其中Tpl=tp 1+273

rq=rRO2+rH2O P=0.1MPa

飞灰辐射减弱系数*Ufh

Kfh’Ufh

I/(MPa*m)

Kfh*Ufli=43850*py/(t3A2*dfhA2(l/3)*ufh

0.8221

碳黑粒子辐射减弱系数

Kth

l/(MPa*m)

Kth=kj*xl*x2

0.153

三原子气体辐射减弱系 数

kq

1/MPa

kq= 10*((0.78+1.6rH2o)/sqr(rq*P*S * 10)・

0.1)*(l-0.37*Tpy/1000)*rq

7.2165

Tpy=t4+273

26

烟气黑度

ay

ay=l-eA(- kq*P*S)

0.1304

27

受热面积坎层表面温度

tb

°C

tb=tpj+Ath

7.403

02%

V02/VyX100%

6.592

(RO2+N2+H2O+O2)%

100

10

辐射段烟气熔温表

•

对流段烟气焙温表计算

11

对流段漏风系数

ad

输入

0.1

12

对流段实际空气量

V

Nm3/kg

V=(a+ad)xV0

7.695

13

实际烟气量

Vco2

Nm'/kg

Vco2=Vco20

0.868

Vso2

Nm'/kg

0.505

8

烟气总量

Vy

Nm'/kg

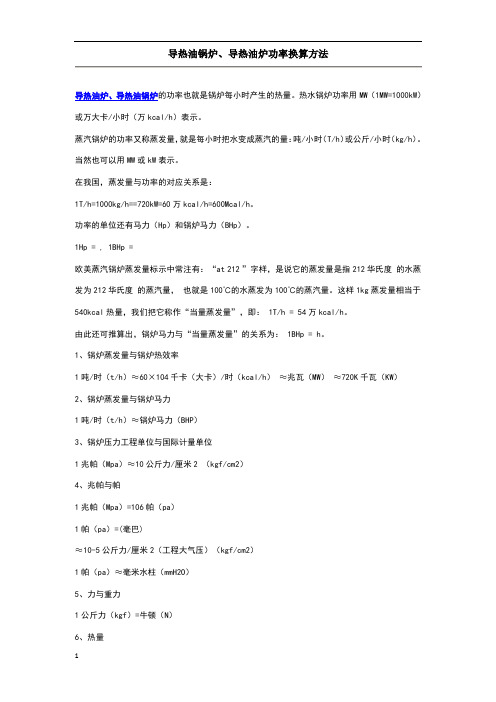

导热油锅炉、导热油炉功率换算方法

导热油锅炉、导热油炉功率换算方法导热油炉、导热油锅炉的功率也就是锅炉每小时产生的热量。

热水锅炉功率用MW(1MW=1000kW)或万大卡/小时(万kcal/h)表示。

蒸汽锅炉的功率又称蒸发量,就是每小时把水变成蒸汽的量:吨/小时(T/h)或公斤/小时(kg/h)。

当然也可以用MW或kW表示。

在我国,蒸发量与功率的对应关系是:1T/h=1000kg/h==720kW=60万kcal/h=600Mcal/h。

功率的单位还有马力(Hp)和锅炉马力(BHp)。

1Hp = , 1BHp =欧美蒸汽锅炉蒸发量标示中常注有:“at 212 ”字样,是说它的蒸发量是指212华氏度的水蒸发为212华氏度的蒸汽量,也就是100℃的水蒸发为100℃的蒸汽量。

这样1kg蒸发量相当于540kcal热量,我们把它称作“当量蒸发量”,即: 1T/h = 54万kcal/h。

由此还可推算出,锅炉马力与“当量蒸发量”的关系为: 1BHp = h。

1、锅炉蒸发量与锅炉热效率1吨/时(t/h)≈60×104千卡(大卡)/时(kcal/h)≈兆瓦(MW)≈720K千瓦(KW)2、锅炉蒸发量与锅炉马力1吨/时(t/h)≈锅炉马力(BHP)3、锅炉压力工程单位与国际计量单位1兆帕(Mpa)≈10公斤力/厘米2 (kgf/cm2)4、兆帕与帕1兆帕(Mpa)=106帕(pa)1帕(pa)=(毫巴)≈10-5公斤力/厘米2(工程大气压)(kgf/cm2)1帕(pa)≈毫米水柱(mmH2O)5、力与重力1公斤力(kgf)=牛顿(N)6、热量1千卡(大卡)(kcal)=千焦(KJ)7、体(容)积1立方米(m3)=1000升(L)1升(L)=1000毫升(ML)一台10吨蒸汽锅炉,要求蒸汽供给压力1Mpa,锅炉热效率75%,所用煤低发热量5500大卡,一吨煤能产多少汽1MPa蒸汽热焓:kg耗用煤:5500/75%=一吨煤产蒸汽:1/*1000=6211kg=吨1千卡=1大卡1卡=焦耳,1千卡=千焦耳(kJ)。

导热油系统计算

2.3 导热油循环量的确定及型号选择根据公式Q=G÷〔(t2-t1)×C×ρ〕(1)式中t1——导热油入导热油炉温度,℃;t2——导热油出导热油炉温度,℃;C——导热油平均比热,2.684kJ/kg·℃;ρ——导热油密度,0.85g/cm3;Q——导热油循环量;G——导热油炉的供热量,5×106kJ/h。

将以上数据代入式(1),得Q为98m3/h,取导热油循环量Q为100m3/h。

根据上述计算,选用型号为WD320型的导热油即满足工艺要求。

2.4 导热油炉加热面积的确定取导热油炉热效率为0.75,取导热油炉辐射段占总有效热量的85%,对流段占总有效热量的15%。

从理论上计算确定导热油炉辐射管及对流管所需的表面积是非常复杂的,在进行计算时,采用已知的热强度数据按下式确定所需的加热面积:对于辐射段:F R=Q R/δR(2)式中Q R——辐射段吸收的热量,Q R=0.85G;δR——辐射管的热强度,取94050kJ/m2·h;F R——辐射段加热面积,m2。

将以上数据代入(2)式,得F R为39.97m2。

对于对流段:Fc=Qc/δc (3)式中Qc——对流段吸收的热量,Qc=0.15G;δc——对流管的热强度,取41800kJ/m2·h;Fc——对流段加热面积,m2。

将以上数据代入(3)式,得Fc为17.94m2。

即F=F R+F C (4)F总=F/0.75 (5)得F为57.91m2,F总为77.21m2,取F总为80m2。

2.5 总循环系统所需导热油量的确定各塔加热器的容积V1为1.023m3,循环管道容积V2为5m3,导热油炉内加热管V3为2m3,导热油密度ρ为0.85g/cm3,总容积V为8.023m3,总量P为6.82t。

导热油加热系统设计及操作时应注意的问题赵刚山甘李军(鞍山焦化耐火材料设计研究总院,鞍山114002)目前,焦化行业中的不少装置已逐渐采用导热油加热技术,如炼焦配煤的加热脱湿、苯加氢、精酚装置的蒸馏供热、精蒽装置的蒸馏供热及保温和脱硫装置的熔硫釜加热等。

KW导热油炉系统技术参数

KW导热油炉系统技术参数

1.炉体功率:炉体功率是指导热油炉的加热功率,通常以千瓦(KW)

为单位。

炉体功率的大小决定了系统的加热速度和加热效果,一般来说,

功率越大,加热速度越快。

2.导热油流量:导热油流量是指导热油炉系统中导热油的流动速度,

通常以升/小时为单位。

导热油流量的大小与系统的加热效果有关,流量

越大,加热效果越好,但同时也需要更大的循环泵功率。

3.循环泵功率:循环泵功率是指导热油炉系统中循环泵的功率,通常

以千瓦(KW)为单位。

循环泵的功率大小与导热油的流量和系统的管道阻

力有关,功率越大,泵的扬程越高,可以克服更大的阻力,保证导热油的

流动。

4.最高使用温度:最高使用温度是指导热油炉系统可以达到的最高温度。

不同的导热油具有不同的最高使用温度,一般来说,高温导热油具有

较高的最高使用温度。

5.热负荷:热负荷是指导热油炉系统需要提供的热能量,通常以千瓦(KW)为单位。

热负荷的大小与被加热物料的质量和需要升温的温度差有关,一般来说,热负荷越大,需要更大功率的导热油炉。

6.热效率:热效率是指导热油炉系统将电能或燃料的化学能转化为热

能的效率,通常以百分比(%)表示。

热效率的大小与导热油炉的设计和

运行状态有关,一般来说,热效率越高,系统的能源利用率越高。

7.控制方式:控制方式是指导热油炉系统的工作方式,包括手动控制、自动控制和远程控制等。

不同的控制方式适用于不同的工况和操作要求,

可以根据实际情况选择合适的控制方式。

循环流化床导热油炉设计参数的分析与计算

循环流化床导热油炉设计参数的分析与计算摘要:循环流化床导热油炉是一种采用流化床传热特性而设计制造的热油炉,其根据特定应用需求,设计参数的定值直接影响着热油炉的性能。

本文以热油炉的能量传递系统为例,通过系统建模的建模,运用数值计算的方法,对热油炉设计参数的影响进行了分析,计算出最佳设计参数定值。

关键词:循环流化床导热油炉;设计参数;能量传递系统;建模;数值计算1.言循环流化床导热油炉是一种采用流化床传热特性而设计制造的热油炉系统,通过在比较低的加热温度下将热载体(油)流化,达到较高的传热率和抗热震效果,可以符合相对复杂的工况要求,已成为技术发展趋势。

循环流化床导热油炉设计参数的定值,直接影响着热油炉的性能,因此确定最佳的设计参数定值是成功的关键。

2.本原理循环流化床导热油炉是一种由油循环管组成的换热器和加热元件组成的热载体系统。

它以热油为工作介质,热载体配以加热元件,将由外界供热的热力传递给热油。

热油在换热器内利用流化床的传热特性,将热力传递给室内的气体,从而实现能量的传递。

3.油炉模型为了更准确地分析热油炉的能量传递系统,需要采用数值计算的方法对其进行建模。

以单支热油管为例,在给定热油管长度、外径、壁厚等参数的情况下,通过热传输方程可计算出热油管热下降及热通量,建立热油管能量传递系统模型。

4.果分析(1)热油炉性能指标影响分析:对于指定的热油管尺寸及热源温度,通过数值计算分析热油管的热通量和热下降的参数,得出热通量和热下降的变化趋势,从而确定热油炉热油管尺寸的最佳选择。

(2)换热器设计参数影响分析:对换热器的设计参数进行分析,从而确定最佳的换热器尺寸,传热特性和热油管数量等设计参数,同时确保换热器充分利用热源能量,提高整个能量传递系统的效率。

5.论本文以热油炉的能量传递系统为例,利用建模的方式,运用数值计算的方法,对热油炉的设计参数进行了分析,计算出最佳设计参数定值,为循环流化床导热油炉的设计提供参考依据。

导热油炉参数计算

导热油炉参数计算

设备选型参数的确定

2.1 导热油炉

2.1.1 供热能力根据系统的供热量乘1.2的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

2.1.2 燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为0.75,则天然气耗量为156.9 m3/h(8500*156.9*0.75=100万kcal/h),确定为180 m3/h。

2.1.3 导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,0.6kcal/kg?℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q=97.5 m3/h,设计取值为100m3/h。

2.2 系统循环所需导热油容积量的确定

V=V1+V2+V3 式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约3.5m3;

(注:除管道容积外,其它容积需他方提供。

)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备选型参数的确定

导热油炉

供热能力根据系统的供热量乘的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为,则天然气耗量为 m3/h(8500**=100万kcal/h),确定为180 m3/h。

导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,kg•℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q= m3/h,设计取值为100m3/h。

系统循环所需导热油容积量的确定

V=V1+V2+V3

式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约;

(注:除管道容积外,其它容积需他方提供。

)。