导热油炉参数计算

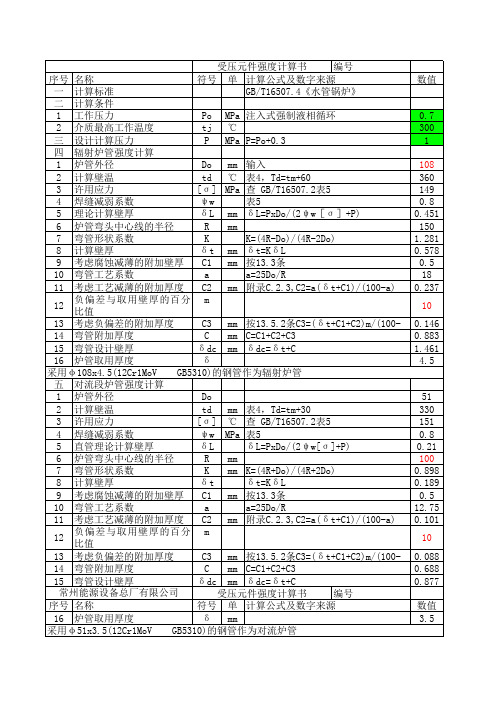

导热油炉受压元件强度计算(GBT16507)

六进口集管强度计算1集管外径Do mm2192纵向焊缝减弱系数ψ13集管取用壁厚δmm 84集管内径Dimm 2035孔桥减弱系数计算孔1与孔2的孔桥减弱系数直径1d1c mm 52直径2d2c mm 52相邻两孔平均直径dae mm52相邻两孔临界节距Sc mm 134.2相邻两孔的节距S mm 104孔桥减弱系数ψ0.56计算壁温td ℃3007许用应力[σ]MPa 998最小减弱系数ψmin 0.59计算壁厚δt mm 2.1910考虑腐蚀减薄的附加壁厚C1mm 0.511考虑工艺减薄的附加厚度C2mm 012负偏差与取用壁厚的百分比值m 12.513考虑负偏差的附加厚度C3mm 0.38414弯管附加厚度C mm 0.88415集管设计壁厚δdc mm 3.07416集管取用厚度δmm 817集管有效厚度δe mm 7.11618圆筒体开孔结构特性系数K 0.14619系数ββe 1.0720材料在20℃的屈服点Re MPa 24521水压试验最高允许压力[P]h MPa 6.932编号序号名称符号单数值七进口集管椭圆封头计算1封头外径Do mm 2192封头壁厚δmm8无纵焊缝先假设,后校核按中径展开的集管开孔示意图Sc=dae+2((Di+δ)x δ)^0.5根据设计S<Sc ,需计算孔桥减弱系数ψ=(s-dae )/S 表4,Td=tm 查 GB/T16507.2表5δt=PxDo/(2ψmin [σ]+P)按13.3条附录C.2.3,按13.5.2条C3=(δt+C1+C2)m/(100-C=C1+C2+C3δdc=δt+C δe=δ-C P(Do-2δe )/((2[σ]-P)δe)K≤0.4,开孔不必补强β=Do/(Do-2δe )查 GB/T16507.2表50.45ψminRe(βe 2-1)/βe 2常州能源设备总厂有限公司受压元件强度计算书计算公式及数字来源设计水压试验压力取1.05MPa采用φ219x8(20 GB3087)的钢管作为进口集管3封头内径Di mm 2034计算壁温td ℃3005封头内高度hi mm 576最小减弱系数ψmin 17许用应力[σ]MPa 1088封头结构形状系数ks 0.8629计算壁厚δt mm 0.81410考虑腐蚀减薄的附加壁厚C1mm 0.511考虑工艺减薄的附加厚度C2mm 0.13113考虑负偏差的附加厚度C3mm 0.314弯管附加厚度C mm 0.93115集管设计壁厚δdc mm 1.74516炉管取用厚度δmm817集管有效厚度δe mm 7.0618系数ββe 1.06919材料在20℃的屈服点Re MPa 24520水压试验最高允许压力[P]h MPa 10.49八出口集管强度计算1集管外径Do mm 2732纵向焊缝减弱系数ψ13集管取用壁厚δmm 104集管内径Di mm 2535孔桥减弱系数计算编号序号名称符号单数值孔1与孔2的孔桥减弱系数直径1d1c mm 110直径2d2c mm 110相邻两孔平均直径dae1mm110相邻两孔临界节距Sc mm 212.6相邻两孔的节距S1mm 300直径2d3c mm 34相邻两孔平均直径dae2mm72Di=Do-2δTd=tmJB/T 4746-2002,P41无拼缝、开孔查 GB/T16507.2表2Ks=[2+(Di/2hi)2]/6δt=ksPxDi/(2ψmin[σ]-P)按13.3条附录C.2.7,0.1(δt+C1)按13.5.1条C=C1+C2+C3δdc=δt+C δe=δ-Cβ=Do/(Do-2δe )查 GB/T16507.2表50.9ψminRe(βe 2-1)/[(2+βe 3设计水压试验压力取1.05MPa进口集管封头采用EHB219x8(6) JB/T4746 (材质为Q245R GB713)无纵焊缝先假设,后校核按中径展开的集管开孔示意图常州能源设备总厂有限公司受压元件强度计算书计算公式及数字来源Sc=dae1+2((Di+δ)x δ)^0.5根据设计Sc<S1不需计算孔桥减弱系数。

6t的导热油锅炉导热油用量 -回复

6t的导热油锅炉导热油用量-回复导热油锅炉是一种使用导热油作为传热介质的热能设备,在许多工业领域都得到了广泛应用。

导热油在锅炉中的使用量是一个重要的参数,它直接影响着锅炉的热效率和运行成本。

本文将详细介绍6t导热油锅炉导热油的使用量的计算方法。

首先要明确的是,导热油的使用量与锅炉的功率和工作时间有关。

6t导热油锅炉指的是锅炉的额定功率为6吨,即每小时消耗导热油6吨。

导热油的使用量可以通过以下公式计算:导热油的使用量(吨/小时)= 锅炉功率(吨/小时)/ 热效率()热效率是指导热锅炉将燃料的能量转化为导热油的能量的比例,通常在80至90之间。

因此,在计算导热油的使用量时,我们可以使用一个合理的预估值,如85。

这样就可以计算出锅炉每小时所需的导热油的准确数量。

例如,我们有一台额定功率为6吨的导热油锅炉,热效率为85。

根据上述公式,我们可以计算出每小时所需的导热油的使用量:导热油的使用量(吨/小时)= 6吨/小时/ 85 = 7.06吨/小时因此,这台6t导热油锅炉每小时消耗大约7.06吨的导热油。

需要注意的是,导热油锅炉在运行过程中可能会有一些热量损失,如锅炉本身的散热和管道的传热损失等。

因此,为了确保锅炉的正常运行,应该在计算导热油使用量时考虑到这些潜在的热量损失。

经验上,通常需要增加10至15的余量。

假设我们在上述的计算中加入15的余量,那么实际每小时所需的导热油的使用量为:实际导热油的使用量(吨/小时)= 7.06吨/小时+ 15 = 8.13吨/小时因此,为了确保6t导热油锅炉正常运行,每小时需要准备大约8.13吨的导热油。

在锅炉的实际使用过程中,用户还应考虑到导热油的补充和更换。

导热油具有一定的使用寿命,一般需要定期检查和更换。

在使用过程中,需要根据实际情况增加合适的数量。

综上所述,我们通过简单的计算方法可以得出6t导热油锅炉每小时所需的导热油的使用量为8.13吨左右。

然而,具体的使用量还需要根据实际的运行情况和需求来进行调整和优化。

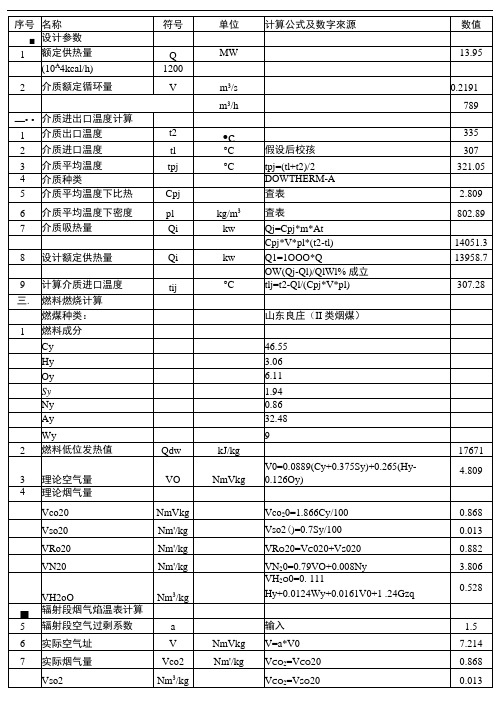

有机仍靥EM锅炉(燃煤导热油炉)热力计算书

其中Tpl=tp 1+273

rq=rRO2+rH2O P=0.1MPa

飞灰辐射减弱系数*Ufh

Kfh’Ufh

I/(MPa*m)

Kfh*Ufli=43850*py/(t3A2*dfhA2(l/3)*ufh

0.8221

碳黑粒子辐射减弱系数

Kth

l/(MPa*m)

Kth=kj*xl*x2

0.153

三原子气体辐射减弱系 数

kq

1/MPa

kq= 10*((0.78+1.6rH2o)/sqr(rq*P*S * 10)・

0.1)*(l-0.37*Tpy/1000)*rq

7.2165

Tpy=t4+273

26

烟气黑度

ay

ay=l-eA(- kq*P*S)

0.1304

27

受热面积坎层表面温度

tb

°C

tb=tpj+Ath

7.403

02%

V02/VyX100%

6.592

(RO2+N2+H2O+O2)%

100

10

辐射段烟气熔温表

•

对流段烟气焙温表计算

11

对流段漏风系数

ad

输入

0.1

12

对流段实际空气量

V

Nm3/kg

V=(a+ad)xV0

7.695

13

实际烟气量

Vco2

Nm'/kg

Vco2=Vco20

0.868

Vso2

Nm'/kg

0.505

8

烟气总量

Vy

Nm'/kg

导热油炉参数计算

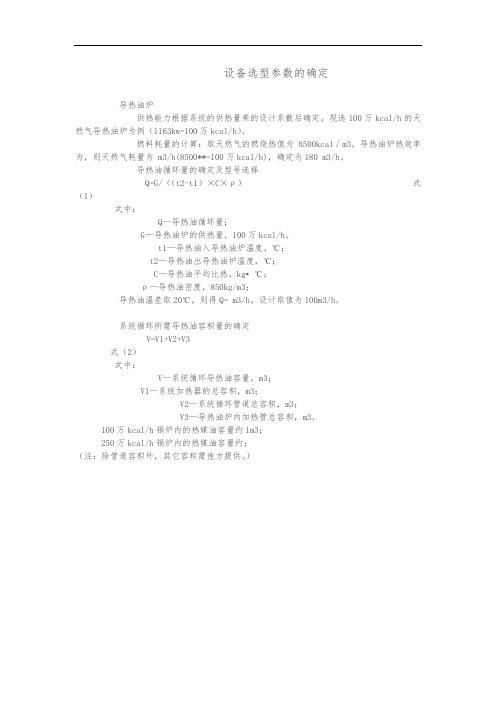

设备选型参数的确定

导热油炉

供热能力根据系统的供热量乘的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为,则天然气耗量为 m3/h(8500**=100万kcal/h),确定为180 m3/h。

导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,kg•℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q= m3/h,设计取值为100m3/h。

系统循环所需导热油容积量的确定

V=V1+V2+V3

式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约;

(注:除管道容积外,其它容积需他方提供。

)。

KW导热油炉系统技术参数

KW导热油炉系统技术参数

1.炉体功率:炉体功率是指导热油炉的加热功率,通常以千瓦(KW)

为单位。

炉体功率的大小决定了系统的加热速度和加热效果,一般来说,

功率越大,加热速度越快。

2.导热油流量:导热油流量是指导热油炉系统中导热油的流动速度,

通常以升/小时为单位。

导热油流量的大小与系统的加热效果有关,流量

越大,加热效果越好,但同时也需要更大的循环泵功率。

3.循环泵功率:循环泵功率是指导热油炉系统中循环泵的功率,通常

以千瓦(KW)为单位。

循环泵的功率大小与导热油的流量和系统的管道阻

力有关,功率越大,泵的扬程越高,可以克服更大的阻力,保证导热油的

流动。

4.最高使用温度:最高使用温度是指导热油炉系统可以达到的最高温度。

不同的导热油具有不同的最高使用温度,一般来说,高温导热油具有

较高的最高使用温度。

5.热负荷:热负荷是指导热油炉系统需要提供的热能量,通常以千瓦(KW)为单位。

热负荷的大小与被加热物料的质量和需要升温的温度差有关,一般来说,热负荷越大,需要更大功率的导热油炉。

6.热效率:热效率是指导热油炉系统将电能或燃料的化学能转化为热

能的效率,通常以百分比(%)表示。

热效率的大小与导热油炉的设计和

运行状态有关,一般来说,热效率越高,系统的能源利用率越高。

7.控制方式:控制方式是指导热油炉系统的工作方式,包括手动控制、自动控制和远程控制等。

不同的控制方式适用于不同的工况和操作要求,

可以根据实际情况选择合适的控制方式。

燃气导热油炉节省费用计算过程

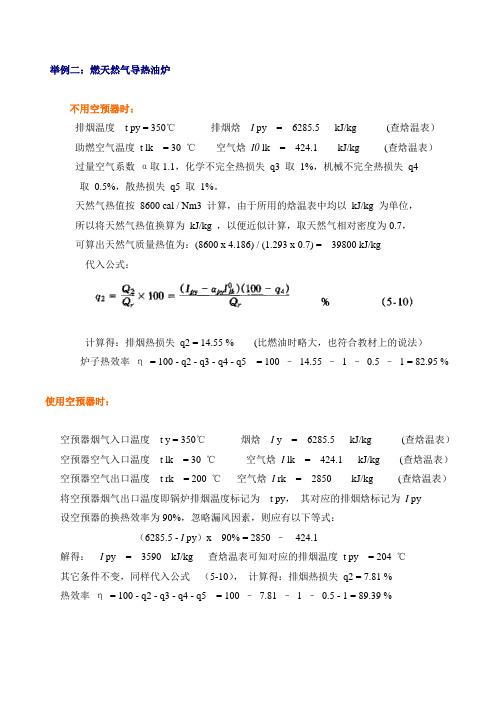

举例二:燃天然气导热油炉不用空预器时:排烟温度t py = 350℃排烟焓I py = 6285.5 kJ/kg (查焓温表)助燃空气温度t lk = 30 ℃空气焓I0 lk = 424.1 kJ/kg (查焓温表)过量空气系数α取1.1,化学不完全热损失q3 取1%,机械不完全热损失q4取0.5%,散热损失q5 取1%。

天然气热值按8600 cal / Nm3 计算,由于所用的焓温表中均以kJ/kg 为单位,所以将天然气热值换算为kJ/kg ,以便近似计算,取天然气相对密度为0.7,可算出天然气质量热值为:(8600 x 4.186) / (1.293 x 0.7) = 39800 kJ/kg代入公式:计算得:排烟热损失q2 = 14.55 % (比燃油时略大,也符合教材上的说法)炉子热效率η= 100 - q2 - q3 - q4 - q5 = 100 –14.55 –1 –0.5 –1 = 82.95 % 使用空预器时:空预器烟气入口温度t y = 350℃烟焓I y = 6285.5 kJ/kg (查焓温表)空预器空气入口温度t lk = 30 ℃空气焓I lk = 424.1 kJ/kg (查焓温表)空预器空气出口温度t rk = 200 ℃空气焓I rk = 2850 kJ/kg (查焓温表)将空预器烟气出口温度即锅炉排烟温度标记为t py,其对应的排烟焓标记为I py设空预器的换热效率为90%,忽略漏风因素,则应有以下等式:(6285.5 - I py)x 90% = 2850 –424.1解得:I py = 3590 kJ/kg 查焓温表可知对应的排烟温度t py = 204 ℃其它条件不变,同样代入公式(5-10),计算得:排烟热损失q2 = 7.81 %热效率η= 100 - q2 - q3 - q4 - q5 = 100 –7.81 –1 –0.5 - 1 = 89.39 %这个效率实际上是(炉子+ 空预器)这个系统的热效率热效率提高了89.39 - 82.75 = 6.64 个百分点1、以600 万kcal/h 的燃天然气导热油炉为例,热效率为82.75% 时,耗气量为:600 x 104 x 4.186/ 82.75% / 39800 = 763 kg/h 热效率为89.39% 时,耗气量为:600 x 104 x 4.186/ 89.39% / 39800 = 706 kg/h 按平均每天满负荷运行时间为10 小时,则平均一年节约燃料费用为:(763-706)x 10 x 365 = 20.8 x 104 kg/年换算成体积为20.8 x 104 /(1.293 x 0.7) = 23 x 104 Nm3/年天然气价格按5 元/ Nm3 计算,则一年节约费用115 万元/年2、一次性投资增加的费用(1)采用热风型分体式燃气燃烧机,本体+ 鼓风机的成本约31 万元;(2)换热器成本增加约20 万元(估计);(3)施工费用增加10 万元(估计);3、运行电费的增加由于增加了空预器,风道阻力增加,有可能鼓风机马达功率略有增加,假设增加了10 kw, 电费以1.0 元/kwh计算,则一年的运行电费增加:10 x 10 x 365 x 1.0 = 3.65 万元一次性投资所增加费用回收期为:(31 + 20 + 10 + 3.65)/ 115 = 0.56 年(7个月)。

电磁热水、蒸汽、导热油锅炉选型计算公式

电磁热水、蒸汽、导热油锅炉选型计算公式深圳市普能电气锅炉选型计算公式电磁热水机组供暖是产热,放热的无限循环的过程;热负荷(W/㎡)意思是单位面积的散热量,将房屋内的散热量通过电磁热水机组产热补充,即为供暖的目的。

计算公式:直热型供暖:Qx=Qj×F÷1000Qx:热消耗量(KW)Qj:热负荷(W/㎡)F:面积(㎡)蓄热型供暖:Qx=(Qj1×F×H1+Qj2×F×H2)÷H3÷1000KWQx:热消耗量(KW)Qj1:非谷段热负荷(W/㎡)选择正常热负荷Qj2:谷段热负荷(W/㎡)由于人们睡觉时间盖被子,可以适当减低热负荷F:供暖面积(㎡)H1:非谷段时间(白天有太阳,照射,时间可取6-8小时)H2:晚上供暖时间(没有太阳,热负荷减小,时间加长选8-10小时)H3:谷段时间根据当地低谷电时间选择电锅炉功率:Q=Qx÷η×AQ:电锅炉功率(KW)Qx:热消耗量(KW)η:锅炉热效率(%)通常按照98%计算A:安全系数通常可取1.05-1.2运行费用:S=Q×h×D×B×J÷FQ:电锅炉功率(KW)J:当地电价(元/KWH)S:运行费用(一冬天以平方取暖费用)h:单天运行时间(小时)D:供暖天数(天)B:运行系数(通常取0.6)F:供暖面积(㎡)直供计算:1000㎡房屋保温效果良好,热负荷60W/㎡,当地电价0.5元/KWh,供暖时间120天。

耗热量:Qx=60W/㎡×1000㎡÷1000KW=60KW电锅炉功率选择:Q=60KW÷0.98×1.05=64.2KW;即选择70KW运行费用:S=70KW×8h×120d×0.6×0.5÷1000㎡=20.16元/平方·冬季蓄能计算:1000㎡房屋保温效果良好,热负荷60W/㎡,当地谷电价0.3元/KWh,谷电时间为8小时,供暖时间120天。

循环流化床导热油炉设计参数的分析与计算

循环流化床导热油炉设计参数的分析与计算循环流化床导热油炉作为有效的传热装置,在工业生产中应用较广。

它具有体积小、热效率高、安全稳定、可靠性高等优点,被广泛应用于炼油、电站、化工、金属冶炼等领域。

本文针对循环流化床导热油炉的设计参数进行分析计算,提出合理的导热油炉设计方案。

首先,本文以比较高的热效率将循环流化床导热油炉的设计参数计算给出。

首先要计算油炉的理论燃烧比例,依据弹性力学原理,油炉燃烧比例可按如下公式表示:η=1/[1/(1-ε)+O/C],其中η为理

论燃烧比例,O是导热油炉的氧化比,C为碳比,ε为涡轮定子比率。

其次,本文将重点放在循环流化床导热油炉的热容比上,将循环流化床上空间中空隙率、质量流量比、油温输入、油温输出及油温的改变率等相关参数进行分析计算,并给出了合理的热容比,以保证导热油炉的正常稳定运行。

此外,本文给出了循环流化床导热油炉的冷却水流量的计算公式,该公式可以准确地计算出冷却水流量,使循环流化床导热油炉的热效率得到尽可能高的提高,保证了循环流化床导热油炉的正常运行。

最后,本文以有限元法分析导热油炉在炉膛内的流动状态和温度场,为进一步提高热效率提供了有效的数据支持。

以上为关于循环流化床导热油炉设计参数分析与计算,本文提出了合理的油炉设计方案,可为后续的技术开发和实际运行提供有效的参考。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备选型参数的确定

2.1 导热油炉

2.1.1 供热能力根据系统的供热量乘1.2的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

2.1.2 燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为0.75,则天然气耗量为156.9 m3/h(8500*156.9*0.75=100万kcal/h),确定为180 m3/h。

2.1.3 导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,0.6kcal/kg•℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q=97.5 m3/h,设计取值为100m3/h。

2.2 系统循环所需导热油容积量的确定

V=V1+V2+V3 式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约3.5m3;

(注:除管道容积外,其它容积需他方提供。

)。