钣金检验记录表

合集下载

钣金过程质量审核检查表

結果

0 0 #DIV/0! 90% #DIV/0!

钣金过程质量审核

喷涂工序

y

序号

审核标准

1

人

1.1

喷涂线上的各类人员(上挂、前处理、喷粉、全检、 下挂、包装)是否经过岗位的培训并合格?有无培训

1.2 喷涂线上的员工是否有上岗合格证?

1.3

喷涂线上的员工是否熟悉产品喷涂工序?是否按操作 指导书进行操作?

备注: 0-1分項目需要改善

整改意见

责任人

完成时间

3.4 是否是在合格供应商管控中采购?

3.5

原料的标识、牌号、型号、规格、重量、颜色、有效期等 是否符合规定的要求?

4

法

N/A

4.1 是否有物料检验标准,检验标准是否符合规定的要求? 现场是否有规范的检验作业指导书,指导书是否规范、完

4.2 整?是否受控? 是否有原材料检验记录,记录是否规范完整?是否有签字

2

机

N/A

2.1

计量器具及检测设备是否齐全?精度是否满足规定的要 求?

2.2

计量器具及检测设备使用状态是否有标识?是否有合格标 签?

2.3 是否有完整的计量器具及检测设备台帐?

2.4

所有计量器具是否有计量证书?检测设备是有校正证书? 是否在有效期内?

2.5 是否建立并执行计量器具、试验设备点检规范及记录?

1.2 冲压员工是否有上岗合格证?

1.3

冲压员工是否熟悉产品冲压生产的操作步骤?是否按 操作指导书进行操作?

1.4

对设备的参数及物料规格能否进行自我监控、判定、 自检?

1.5 检验人员的配置是否满足要求?

2

机

2.1

冲压设备是否有设备台账?设备是否有铭牌标识及状 态标识?

0 0 #DIV/0! 90% #DIV/0!

钣金过程质量审核

喷涂工序

y

序号

审核标准

1

人

1.1

喷涂线上的各类人员(上挂、前处理、喷粉、全检、 下挂、包装)是否经过岗位的培训并合格?有无培训

1.2 喷涂线上的员工是否有上岗合格证?

1.3

喷涂线上的员工是否熟悉产品喷涂工序?是否按操作 指导书进行操作?

备注: 0-1分項目需要改善

整改意见

责任人

完成时间

3.4 是否是在合格供应商管控中采购?

3.5

原料的标识、牌号、型号、规格、重量、颜色、有效期等 是否符合规定的要求?

4

法

N/A

4.1 是否有物料检验标准,检验标准是否符合规定的要求? 现场是否有规范的检验作业指导书,指导书是否规范、完

4.2 整?是否受控? 是否有原材料检验记录,记录是否规范完整?是否有签字

2

机

N/A

2.1

计量器具及检测设备是否齐全?精度是否满足规定的要 求?

2.2

计量器具及检测设备使用状态是否有标识?是否有合格标 签?

2.3 是否有完整的计量器具及检测设备台帐?

2.4

所有计量器具是否有计量证书?检测设备是有校正证书? 是否在有效期内?

2.5 是否建立并执行计量器具、试验设备点检规范及记录?

1.2 冲压员工是否有上岗合格证?

1.3

冲压员工是否熟悉产品冲压生产的操作步骤?是否按 操作指导书进行操作?

1.4

对设备的参数及物料规格能否进行自我监控、判定、 自检?

1.5 检验人员的配置是否满足要求?

2

机

2.1

冲压设备是否有设备台账?设备是否有铭牌标识及状 态标识?

钣金件重点工序检查表

硬度

用平头的中华牌2H铅笔在检验涂层上施力1KG;铅笔与涂层表面成45°,并将铅笔在其表面移动约10mm。不同位 置测定5次。

膜厚 用膜厚仪测量5个点,取平均值

丝印

刮灰 检查喷涂后是否严格按工艺进行刮灰处理 丝印检查 对比字体、颜色,网板检查

其他

门锁、铰链、 粉末

检查门锁、铰链、户内外粉末等标准件符合我公司技术指定的供应商品牌或同等产品。

涂层应无明显擦痕或脱落现象,且涂层硬度不低于2H。 喷漆表面的30um~50um;二次喷涂:桔纹180um,沙纹纹理160um,平面140um。一次喷涂合格率90%左 右,60um~90um, 表面光滑平整,无露底、积粉、针孔等现象。 每个供方要求出一份关于网版的管控规定。对产品的实际效果为每批随机抽查,不作定量要求。

磷化、水洗

烘干

烘干 用烤炉进行烘烤

烘烤温度,保 温时间

现场查看烘烤温度,保温时间

色差

用色差仪进行测量

附着力

用划格法在试样件上划方格, 采用20 mm / s~50 mm / s的划格速度,其划格深度在基材表面,不能切入基材 。然后用压敏胶带粘贴牢靠后做试验验证,对厚度≥60μm的涂层,划格间距为2 mm,试验采用透明的压敏胶粘 带,宽25 mm、长度约75 mm,粘着力(10±1)N / 25 mm,把胶粘带的中心点放在网格上方,胶粘带与一组切割 线平行,且至少要粘贴20 mm以上,在要粘贴的涂层面积上要全面接触,粘贴停留5 min内。拿住胶粘带悬空的一 端,使其尽可能接近60°角度,在(0.5~1) s内平稳地撕离胶粘带。

现场查看

按IP05级要求

确认:

现场查看

按生产批随机抽 测

具破坏性,由厂 家按生产批抽样 测试,查验记录 在机柜底部做测 试,按生产批抽 查

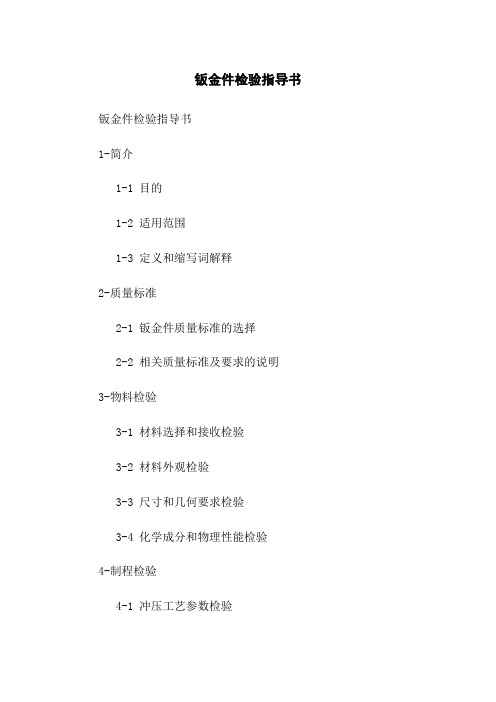

钣金件检验指导书

钣金件检验指导书钣金件检验指导书1-简介1-1 目的1-2 适用范围1-3 定义和缩写词解释2-质量标准2-1 钣金件质量标准的选择2-2 相关质量标准及要求的说明3-物料检验3-1 材料选择和接收检验3-2 材料外观检验3-3 尺寸和几何要求检验3-4 化学成分和物理性能检验4-制程检验4-1 冲压工艺参数检验4-2 冲压设备的检验要求4-3 冲压件的外观检验4-4 冲压件尺寸和几何要求检验5-表面处理检验5-1 表面处理工艺要求和检验5-2 涂装和喷涂工艺的质量检验5-3 电镀工艺的质量检验5-4 镀膜工艺的质量检验6-钣金件组装检验6-1 组件检验顺序和方法6-2 钣金件组装尺寸和几何要求检验 6-3 焊接工艺的质量检验6-4 紧固件使用和拧紧力矩的检验7-最终产品检验7-1 最终产品外观检验7-2 最终产品尺寸和几何要求检验 7-3 功能性能和可靠性测试7-4 安全性能和环境要求的检验8-检验记录和报告8-1 检验记录的要求和形式8-2 检验报告的编写和发布9-附件附件1:相关质量标准附件2:检验记录表格范本本文涉及附件:附件1:相关质量标准附件2:检验记录表格范本本文所涉及的法律名词及注释:1-质量标准:指钣金件应满足的相关技术规范和要求。

2-冲压:指将金属片通过模具加工成特定形状的工艺过程。

3-表面处理:指对钣金件的表面进行除锈、涂装、电镀等处理的工艺过程。

4-焊接:指将两个或更多金属材料通过加热或压力连接起来的工艺过程。

钣金检验规程及记录

不合格置

()退货()其他:批准/日期:

抽样方案

检验方法

01

包装、外观

C类外协件一般检验水平为II级,AQL为1.5

目测

02

尺寸

C类外协件一般检验水平为II级,AQL为1.5

用千分尺检验

03

材质

每批

对方提供材料报告

04

配合要求

每批抽检3%,100个以下抽检3pcs

与相应接地箱和太阳能板装配应该无问题。

6检验完毕做好记录。

钣金检验记录表

QR0749-02No:

1.外观

包装防护完好,标识清晰,外观目测无明显锈蚀斑点、划痕、破损、毛刺、色差、熔融处钢板不得有击穿、变形等现象。

2.尺寸

应符合图纸尺寸要求。

3.外壳材质:SPCC。

4配合要求

4.1用标准立式接地箱装配应该无问题。

4.2与标准的太阳能板装配应该无问题。

5、进厂检验项目、抽样方案和检验方法

序号

检验项目

名称

规格型号

进货日期

供应商

抽样

按标准第5

进货数量

检验依据

《外协件检验标准》

检验项目

标准要求

检验结果

判定

包装

防护完好,标识清晰

外观

外观目测无锈蚀斑点、划痕、破损、毛刺、色差、熔融处钢板不得有击穿、变形等现象。

配合要求

与相应接地箱和标准太阳能板装配应该无问题。

尺寸

按图纸要求

其他

检验结论

()合格()不合格检验员/日期:

()退货()其他:批准/日期:

抽样方案

检验方法

01

包装、外观

C类外协件一般检验水平为II级,AQL为1.5

目测

02

尺寸

C类外协件一般检验水平为II级,AQL为1.5

用千分尺检验

03

材质

每批

对方提供材料报告

04

配合要求

每批抽检3%,100个以下抽检3pcs

与相应接地箱和太阳能板装配应该无问题。

6检验完毕做好记录。

钣金检验记录表

QR0749-02No:

1.外观

包装防护完好,标识清晰,外观目测无明显锈蚀斑点、划痕、破损、毛刺、色差、熔融处钢板不得有击穿、变形等现象。

2.尺寸

应符合图纸尺寸要求。

3.外壳材质:SPCC。

4配合要求

4.1用标准立式接地箱装配应该无问题。

4.2与标准的太阳能板装配应该无问题。

5、进厂检验项目、抽样方案和检验方法

序号

检验项目

名称

规格型号

进货日期

供应商

抽样

按标准第5

进货数量

检验依据

《外协件检验标准》

检验项目

标准要求

检验结果

判定

包装

防护完好,标识清晰

外观

外观目测无锈蚀斑点、划痕、破损、毛刺、色差、熔融处钢板不得有击穿、变形等现象。

配合要求

与相应接地箱和标准太阳能板装配应该无问题。

尺寸

按图纸要求

其他

检验结论

()合格()不合格检验员/日期:

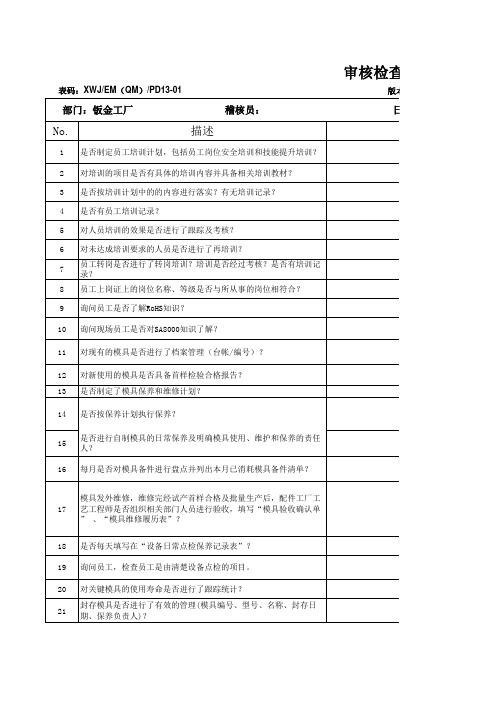

审核检查表(钣金工厂)

74 75

76

在巡检过程中,是否合格时在“质量跟踪卡”上盖蓝色工号章,不 合格时盖红色工号章,并且当天生产完成后在“冷加工巡检记录表 ”记录检验结果及当天生产状态? PQC检验合格的成品是否直接在“车间成品状态标识卡”上盖合格 蓝色章及检验员对应的工号章 符合停线条件时是否开出停线通知要求停线? 生产过程中品质异常时是否按照品质异常处理流程执行? 员工是否按计划进行了ROHS指令培训和考核,是否有培训记录。抽 查3名新进员工的培训记录。 是否编制了计量仪器台帐对PQC质检员工使用的计量仪器进行归档 管理。 点检发现计量仪器、测试仪器有问题时,PQC员工是否及时将问题 反馈给测试中心仪器管理人员。 对于ROHS订单,如果在首样确认或巡检时,发现非ROHS物料或可疑 物料时,是如何处理?是否有记录? 产品生产过程中是否有检验状态标识。 查看本周的冷加工间首检记录,并查看记录工艺要求,对超差尺寸 首样是否进行了处理,查看是否相关证据证实。 查看冷加工的过程巡检记录,看是否符合要求量跟踪卡上盖蓝色工号章不合格时盖红色工号章并且当天生产完成后在冷加工巡检记录表记录检验结果及当天生产状态

审核检查表

表码: 表码:XWJ/EM(QM)/PD13-01 ( ) 版本号

部门: 部门:钣金工厂

稽核员: 稽核员:

日期

No.

1 2 3 4 5 6 7 8 9 10 11 12 13 14

描述

是否制定员工培训计划,包括员工岗位安全培训和技能提升培训? 对培训的项目是否有具体的培训内容并具备相关培训教材? 是否按培训计划中的的内容进行落实?有无培训记录? 是否有员工培训记录? 对人员培训的效果是否进行了跟踪及考核? 对未达成培训要求的人员是否进行了再培训? 员工转岗是否进行了转岗培训?培训是否经过考核?是否有培训记 录? 员工上岗证上的岗位名称、等级是否与所从事的岗位相符合? 询问员工是否了解RoHS知识? 询问现场员工是否对SA8000知识了解? 对现有的模具是否进行了档案管理(台帐/编号)? 对新使用的模具是否具备首样检验合格报告? 是否制定了模具保养和维修计划? 是否按保养计划执行保养? 是否进行自制模具的日常保养及明确模具使用、维护和保养的责任 人? 每月是否对模具备件进行盘点并列出本月已消耗模具备件清单?

钣金检验记录表

质检员:

2、表中“结构” 、“外观”、“材料”、“操作定位” 、“孔数”的记录中的“合格”划“√” ,“不 组长:

只供学习与交流

资料收集于网络,如有侵权 请联系网站删除只供学习与交流 只供学习与交流

资料收集于网络,如有侵权 请联系网站删除只供学习与交流

四川同达博尔置业有限公司

钣金检验记录表

产品名称

机型

项目

标准

首件

结构

符合图样

工序号

作业员

班次 制程异常处置

现象

原因

日期 处置

外观

符合标准Βιβλιοθήκη 操作定位 符合标准/

孔数

符合图样

尺寸

规格 实测值

规格 实测值

规格 实测值

首检时间 /巡检件数

综合判定 检验员

说明: 1、表中划“ /”表示在此次检查中不作强制性检查; 合格”划“Χ”表示。

2、表中“结构” 、“外观”、“材料”、“操作定位” 、“孔数”的记录中的“合格”划“√” ,“不 组长:

只供学习与交流

资料收集于网络,如有侵权 请联系网站删除只供学习与交流 只供学习与交流

资料收集于网络,如有侵权 请联系网站删除只供学习与交流

四川同达博尔置业有限公司

钣金检验记录表

产品名称

机型

项目

标准

首件

结构

符合图样

工序号

作业员

班次 制程异常处置

现象

原因

日期 处置

外观

符合标准Βιβλιοθήκη 操作定位 符合标准/

孔数

符合图样

尺寸

规格 实测值

规格 实测值

规格 实测值

首检时间 /巡检件数

综合判定 检验员

说明: 1、表中划“ /”表示在此次检查中不作强制性检查; 合格”划“Χ”表示。

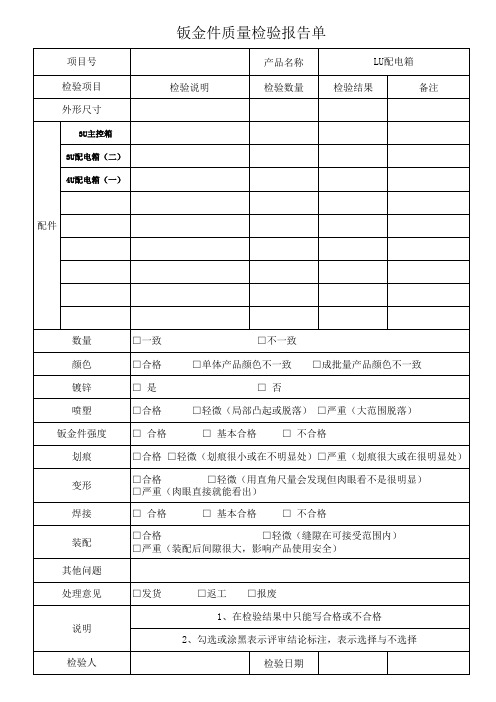

钣金检验报告单

□否

□合格

□轻微(局部凸起或脱落) □严重(大范围脱落)□ Leabharlann 格□ 基本合格 □ 不合格

□合格 □轻微(划痕很小或在不明显处)□严重(划痕很大或在很明显处)

□合格

□轻微(用直角尺量会发现但肉眼看不是很明显)

□严重(肉眼直接就能看出)

□ 合格

□ 基本合格 □ 不合格

□合格

□轻微(缝隙在可接受范围内)

□严重(装配后间隙很大,影响产品使用安全)

项目号 检验项目 外形尺寸

3U主控箱 3U配电箱(二) 4U配电箱(一)

配件

钣金件质量检验报告单

检验说明

产品名称 检验数量

LU配电箱

检验结果

备注

数量 颜色 镀锌 喷塑 钣金件强度 划痕 变形 焊接 装配 其他问题 处理意见

说明

检验人

□一致

□不一致

□合格

□单体产品颜色不一致 □成批量产品颜色不一致

□是

□发货

□返工 □报废 1、在检验结果中只能写合格或不合格

2、勾选或涂黑表示评审结论标注,表示选择与不选择 检验日期

钣金部品质控制计划

检验员/生产组长

首件检验报告表

生产组长

巡检报告

焊接

每次检5件,有1件不合格,则本次首检 1、首检:每次刚开机、换型号、换机台、 不合格,不合格时需要改善后重新首 换材料都必须作首检,每次抽检的数量依 检,直至合格为止,不合格不可批量生 连续生产的5pcs产品为准 产。 每2小时一次,每次检3pcs,有1件不合 格,则本次检查不合格,不合格时需要 2、巡检:每2小时一次巡视检查 改善后重新检查,直至合格为止,不合 格不可批量生产。

生产组长

巡检报告

每次检5件,有1件不合格,则本次首检 1、首检:每次刚开机、换型号、换机台都 不合格,不合格时需要改善后重新首 必须作首检,每次抽检的数量边续生产的 检,直至合格为止,不合格不可批量生 5pcs产品 产。 钣金 2、巡检:每2小时一次巡视检查 每2小时一次,每次检3pcs,有1件不合 格,则本次检查不合格,不合格时需要 改善后重新检查,直至合格为止,不合 格不可批量生产。

检验员/生产组长

首件检验报告表根据型号、批号、数量进行 抽检

参照GB2828-87一般检查水平II(参附 表)AQL取值:B:0.65(含缺陷:尺寸不符\ 变形\严重划伤等) C:1.5(含缺陷:轻微划伤等)

检验员

成品检验报告

编制:

审核:

审批:

:CL3-19-03

钣金部品质控制计划

工序 控制方法 抽样计划 责任人 检验员/生产组长

文件编号:CL3-19-03 版 本: C

记录表格 首件检验报告表

1、首检:每次刚开机、换型号、换机台、 每次检5件,有1件不合格,则本次首检 换材料都必须作首检,每次抽检的数量依 不合格,不合格时需要改善后重新首 检,直至合格为止,不合格不可批量生 连续生产的5pcs产品为准 产。 裁料 2、巡检:每2小时一次巡视检查 每2小时一次,每次检3pcs,有1件不合 格,则本次检查不合格,不合格时需要 改善后重新检查,直至合格为止,不合 格不可批量生产。