材料成型基础

材料成型技术基础

材料成型技术基础材料成型技术是一种将材料加工成所需形状和尺寸的制造方法。

它包括热成型、挤压、压缩成型、注塑成型、吹塑成型和复合成型等多种技术。

下面将对材料成型技术的基础知识进行介绍。

首先是热成型技术。

热成型是利用高温将材料加热到一定温度后,通过压力使其成型的一种方法。

常见的热成型方法有热压成型、热拉伸成型和热吹塑成型。

热成型技术可用于金属材料、塑料、橡胶等。

其次是挤压技术。

挤压是指通过将高温的材料推入压模中,利用模具的形状来使材料成型的一种方法。

挤压技术广泛应用于铝合金、铜合金、塑料等材料的生产。

再次是压缩成型技术。

压缩成型是指将粉末或颗粒材料装入压模中,然后通过压力使其成型。

常用的压缩成型方法有冲压、压铸、注射等。

压缩成型技术适用于金属、陶瓷等材料的制造。

注塑成型技术是指通过将熔融的塑料注入模具中,经过冷却凝固后取出成型的方法。

注塑成型技术广泛应用于塑料制品的生产,如塑料盒、塑料管等。

吹塑成型技术是将加热的塑料吹入空气或气体的膨胀中,通过气流的作用使塑料成型。

吹塑成型技术常用于制造塑料瓶、塑料容器等。

最后是复合成型技术。

复合成型是指将多种材料通过压合、热熔等方法使其粘结在一起的一种方法。

常见的复合成型方法有层压、模压和注射等。

复合成型技术可用于制造复合材料、夹层玻璃等产品。

总之,材料成型技术是一种将材料加工成所需形状和尺寸的制造方法。

不同的成型技术适用于不同的材料和产品,对于提高生产效率和产品质量具有重要意义。

了解和掌握这些基础知识对于进行材料成型工作是至关重要的。

材料成型工艺基础

材料成型工艺基础材料成型工艺是制造业中非常重要的一环,它涉及到各种材料的成型加工,包括金属、塑料、陶瓷等材料。

在现代工业生产中,材料成型工艺的发展对产品质量、生产效率和成本控制都有着重要的影响。

因此,了解材料成型工艺的基础知识对于从事相关行业的人员来说是至关重要的。

首先,材料成型工艺的基础包括材料的物理性能和化学性能。

材料的物理性能包括硬度、强度、韧性、塑性等,而化学性能则包括材料的化学成分、腐蚀性等。

了解材料的这些基本性能对于选择合适的成型工艺以及调整工艺参数都有着重要的指导作用。

其次,材料成型工艺的基础还包括成型工艺的分类和特点。

根据成型工艺的不同特点,可以将它们分为传统成型工艺和先进成型工艺。

传统成型工艺包括锻造、铸造、焊接等,而先进成型工艺则包括注塑成型、激光切割、3D打印等。

每种成型工艺都有其独特的特点和适用范围,了解这些特点对于选择合适的成型工艺和优化工艺流程都至关重要。

另外,材料成型工艺的基础还包括成型模具的设计和制造。

成型模具是进行材料成型加工的重要工具,它的设计和制造质量直接影响到成型工艺的效率和产品质量。

因此,了解成型模具的设计原理和制造工艺对于提高成型工艺的水平和质量都至关重要。

最后,材料成型工艺的基础还包括成型工艺的控制和优化。

成型工艺的控制包括工艺参数的设定、设备的调试以及生产过程的监控等,而成型工艺的优化则包括提高生产效率、降低生产成本、改善产品质量等。

了解成型工艺的控制和优化方法对于提高生产效率和产品质量都有着重要的意义。

总之,材料成型工艺的基础知识对于从事相关行业的人员来说是非常重要的。

只有深入了解材料成型工艺的基础知识,才能更好地选择合适的成型工艺,优化工艺流程,提高生产效率和产品质量。

希望本文所述内容能对相关行业的从业人员有所帮助。

材料成型基础及参考答案

作业1一、思考题1.什么是机械性能?(材料在载荷作用下所表现出来的性能)它包含哪些指标?(强度、塑性、硬度、韧性、疲劳强度)2.名词解释:过冷度(理论结晶温度与实际结晶温度之差),晶格(把每一个原子假想为一个几何原点,并用直线从其中心连接起来,使之构成空间格架),晶胞(在晶格中存在能代表晶格几何特征的最小几何单元),晶粒(多晶体由许多位向不同,外形不规则的小晶体构成的,这些小晶体称为晶粒),晶界(晶粒与晶粒之间不规则的界面),同素异晶转变固溶体(合金在固态下由组元间相互溶解而形成的相),金属化合物(若新相得晶体结构不同于任一组元,则新相师相元间形成的化合物),机械混合物3.过冷度与冷却速度有什么关系?对晶粒大小有什么影响?冷却速度越大过冷度越大,晶粒越细。

4.晶粒大小对金属机械性能有何影响?常见的细化晶粒的方法有哪些?晶粒越细,金属的强度硬度越高,塑韧性越好。

孕育处理、提高液体金属结晶时的冷却速度、压力加工、热处理等5.含碳量对钢的机械性能有何影响? 第38-39页6说明铁素体、奥氏体、渗碳体和珠光体的合金结构和机械性能。

二、填表说明下列符号所代表的机械性能指标符号名称单位σs屈服强度σb强度极限ε应变 1δ伸展率%HB 布氏硬度HBHRC 洛氏硬度HRCak 冲击硬度σ—1 疲劳强度以相和组织组成物填写简化的铁碳相图此题新增的此题重点L+AL+Fe3CF+ Fe3CF图1--1 简化的铁碳合金状态图三、填空1.碳溶解在体心立方的α-Fe中形成的固溶体称铁素体,其符号为 F ,晶格类型是体心立方晶格,性能特点是强度低,塑性好。

2.碳溶解在面心立方的γ-Fe中形成的固溶体称奥氏体,其符号为 A ,晶格类型是面心立方晶格,性能特点是强度低,塑性不好。

3.渗碳体是铁与碳的金属化合物,含碳量为 6.69 %,性能特点是硬度很高,脆性很差。

4.ECF称共晶转变线,所发生的反应称共晶反应,其反应式是得到的组织为 L(4.3% 1148℃)=A(2.11%)+Fe3C 。

材料成型技术基础

材料成型技术基础材料成型技术是指将原材料通过一定的加工方式,制造成为具有特定形状、尺寸和性能的产品的过程。

材料成型技术是现代工业制造的基础,它在各个领域都有着广泛的应用,如汽车、机械、电子、建筑等。

本文将对材料成型技术的基础知识进行介绍。

1. 基本概念材料成型技术包括各种加工方式,如锻造、铸造、挤压、拉伸、滚压、剪切、锯切等。

这些加工方式都是通过对原材料的物理和化学变化,使其得到所需的形状和性能,从而实现产品的制造。

2. 锻造锻造是一种通过对金属材料进行加热和压制,使其改变形状和性能的加工方式。

锻造可以分为自由锻造和模锻造两种。

自由锻造是指将金属材料加热至一定温度后,用锤头或压力机对其进行压制,从而使其改变形状和性能。

模锻造是指将金属材料放入特定的模具中进行加热和压制,从而使其得到所需的形状和性能。

3. 铸造铸造是一种通过将液态金属材料倒入特定的模具中,使其冷却固化后得到所需的形状和性能的加工方式。

铸造可以分为压力铸造和重力铸造两种。

压力铸造是指将液态金属材料通过高压喷射进入模具中,从而得到所需的形状和性能。

重力铸造是指将液态金属材料倒入模具中,通过重力作用使其冷却固化,从而得到所需的形状和性能。

4. 挤压挤压是一种通过将金属材料通过模具中的小孔挤出,从而得到所需的形状和性能的加工方式。

挤压可以分为冷挤压和热挤压两种。

冷挤压是指将金属材料在室温下通过模具中的小孔挤出,从而得到所需的形状和性能。

热挤压是指将金属材料加热至一定温度后,通过模具中的小孔挤出,从而得到所需的形状和性能。

5. 拉伸拉伸是一种通过将金属材料拉伸,使其改变形状和性能的加工方式。

拉伸可以分为冷拉伸和热拉伸两种。

冷拉伸是指将金属材料在室温下拉伸,从而得到所需的形状和性能。

热拉伸是指将金属材料加热至一定温度后,拉伸,从而得到所需的形状和性能。

6. 滚压滚压是一种通过将金属材料通过辊轮的滚动,使其改变形状和性能的加工方式。

滚压可以分为冷滚压和热滚压两种。

材料成型技术基础知识点总结

材料成型技术基础知识点总结第一章铸造铸造是一种制造零件的方法,它将液态金属填充到型腔中,待其凝固冷却后,获得所需形状和尺寸的毛坯或零件。

填充铸型的过程称为充型,而液态合金充满型腔,形成轮廓清晰、形状和尺寸符合要求的优质铸件的能力被称为充型能力。

影响充型能力的因素包括金属液本身的流动能力(合金流动性)、浇注条件(浇注温度、充型压力)以及铸型条件(铸型蓄热能力、铸型温度、铸型中的气体、铸件结构)。

流动性是熔融金属的流动能力,是液态金属固有的属性。

影响合金流动性的因素包括合金种类(与合金的熔点、导热率、合金液的粘度等物理性能有关)、化学成份(纯金属和共晶成分的合金流动性最好)以及杂质和含气量(杂质增加粘度,流动性下降;含气量少,流动性好)。

金属的凝固方式包括逐层凝固方式、体积凝固方式或称“糊状凝固方式”以及中间凝固方式。

收缩是液态合金在凝固和冷却过程中,体积和尺寸减小的现象。

收缩能使铸件产生缩孔、缩松、裂纹、变形和内应力等缺陷。

合金的收缩可分为三个阶段:液态收缩、凝固收缩和固态收缩。

液态收缩和凝固收缩通常以体积收缩率表示,是铸件产生缩孔、缩松缺陷的基本原因。

合金的固态收缩通常用线收缩率来表示,是铸件产生内应力、裂纹和变形等缺陷的主要原因。

影响收缩的因素包括化学成分(碳素钢随含碳量增加,凝固收缩增加,而固态收缩略减)、浇注温度(浇注温度愈高,过热度愈大,合金的液态收缩增加)、铸件结构(铸型中的铸件冷却时,因形状和尺寸不同,各部分的冷却速度不同,结果对铸件收缩产生阻碍)以及铸型和型芯对铸件的收缩也产生机械阻力。

缩孔和缩松是铸件凝固结束后常常在某些部位出现孔洞,按照孔洞的大小和分布可分为缩孔和缩松。

缩孔的形成主要出现在金属在恒温或很窄温度范围内结晶,铸件壁呈逐层凝固方式的条件下。

缩松的形成主要出现在呈糊状凝固方式的合金中或断面较大的铸件壁中,是被树枝状晶体分隔开的液体区难以得到补缩所致。

合金的液态收缩和凝固收缩越大,浇注温度越高,铸件的壁越厚,缩孔的容积就越大。

材料成形技术基础

电子制造

材料成形技术在电子设备的封装和连接中起着重要 作用。

航空航天

艺术雕塑

材料成形技术用于制造航空航天部件和航天器结构。 材料成形技术被艺术家用于创作各种雕塑作品。

材料成形技术的挑战与发展趋势

1 高性能材料

随着科技的进步,材料成形技术需要适应高性能材料的特性和要求。

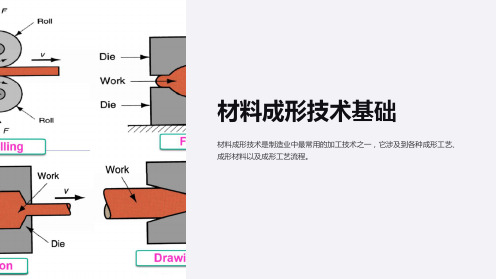

材料成形技术基础

材料成形技术是制造业中最常用的加工技术之一,它涉及到各种成形工艺、 成形材料以及成形工艺流程。

成形技术定义

成形技术是通过施加力或应用热量将原始材料转化为所需形状和尺寸的加工方法。

主要成形技术分类

1 压力成形技术

将材料置于模具中,并施加压力使其变形, 如冲压、铸造等。

2 热成形技术

2 节能环保

开发符合节能环保要求的成形工艺和材料,减少资源消耗和环境污染。

3 数字化制造

利用数字化技术实现材料成形过程的自动化和智能化。

3

成形操作

按照成形工艺要求进行操作,施加力或应用热量使材料变形。

常见的成形材料

金属

如铝、钢等,用于制造汽车零部件、电子设备等。

塑料

如聚乙烯、聚丙烯等,广泛用于塑料制品的生产。

陶瓷

如瓷器、陶器等,用于制作装饰品、器皿等。

复合材料

如碳纤维增强复合材料,用于制造航空航天部件。

材料成形技术的应用领域

汽车制造

通过加热材料使其变软或熔化,然后形成所 需形状,如热压、热挤压等。

3 凝固成形技术

通过材料凝固过程中的相变来实现成形,如 注射成型、凝胶成型等。

4 仿生如3D打印、 模具复制等。

成形工艺流程

1

工程材料成型与技术基础

工程材料成型与技术基础工程材料成型是指通过一定的工艺方法,将原材料加工成所需形状和尺寸的工程零部件或构件的过程。

在工程领域中,材料成型是非常重要的一环,它直接影响着工程产品的质量和性能。

而材料成型的技术基础则是支撑整个成型过程的关键,它包括了材料的性质、成型工艺、设备工具等方面的知识。

本文将从材料成型的基本概念、成型工艺和技术基础等方面进行探讨。

首先,我们来了解一下材料成型的基本概念。

材料成型是将原材料经过一系列的加工工艺,使其成为符合设计要求的零部件或构件的过程。

在这个过程中,原材料的物理性质和化学性质都会发生一定的改变,以满足产品的使用要求。

常见的材料成型工艺包括铸造、锻造、压力加工、焊接、切削加工等。

这些工艺都是通过不同的方式对材料进行加工,以满足产品的形状、尺寸和性能要求。

其次,材料成型的工艺对产品的质量和性能有着直接的影响。

在材料成型过程中,工艺参数的选择和控制是非常重要的。

比如在铸造工艺中,铸造温度、压力、冷却速度等参数都会直接影响铸件的组织结构和性能。

在锻造工艺中,锻造温度、变形量、变形速度等参数也会对锻件的性能产生重要影响。

因此,工程师需要对不同的材料成型工艺有着深入的了解,以确保产品能够满足设计要求。

除了工艺参数的选择和控制,材料成型还需要依靠一系列的设备工具来完成。

比如在铸造工艺中,需要使用熔炼炉、铸型、浇注设备等;在锻造工艺中,需要使用锻造机床、模具等。

这些设备工具的选择和使用也是影响成型质量的重要因素。

因此,工程师需要对不同的设备工具有着深入的了解,以确保成型过程能够顺利进行。

最后,材料成型的技术基础是支撑整个成型过程的关键。

它包括了材料的性质、成型工艺、设备工具等方面的知识。

对于材料的性质,工程师需要了解材料的力学性能、物理性能、化学性能等,以便选择合适的成型工艺和工艺参数。

对于成型工艺,工程师需要了解不同的成型工艺的原理、特点、优缺点等,以便选择合适的成型工艺。

对于设备工具,工程师需要了解不同设备工具的结构、工作原理、使用方法等,以便正确选择和使用设备工具。

材料成型技术基础知识点总结

材料成型技术基础知识点总结材料成型技术是指利用压力、温度和时间等因素,通过给予物质以一定的形状,以获得具备特定功能和要求的制品的一种技术方法。

材料成型技术在各个行业的制造过程中起着重要的作用。

下面将对材料成型技术的基础知识点进行总结。

1.材料成型的分类:材料成型可分为热成型和冷成型两类。

热成型是指在高温下进行的成型过程,包括热压、热拉伸、热挤压等。

冷成型是指在常温下进行的成型过程,包括冷弯、冷挤压、冷拔等。

2.材料成型的原理:材料成型的基本原理是通过对材料施加力和热量,使其发生塑性变形,进而得到所需形状和尺寸的制品。

材料成型的力学过程包括拉伸、挤压、弯曲、剪切等。

热量作用主要是为了降低材料的硬度,提高其变形能力。

3.材料成型工艺:材料成型的工艺包括模具设计、加工设备的选择与调试、成型过程的操作等。

模具是材料成型的关键工具,模具的设计要考虑到材料的特性、形状和尺寸的要求。

加工设备的选择与调试要根据材料的成型要求和加工量来确定。

成型过程的操作要严格控制力和热的加工参数,保证制品的质量。

4.材料成型的性能影响因素:材料成型的性能受到许多因素的影响,包括材料的物理和化学性质、成型工艺的参数、设备的性能等。

材料的性能对成型工艺的选择和制品的质量有着重要影响。

成型工艺的参数如温度、压力、速度等也会对成品的性能产生影响。

设备的性能如精度、刚度、压力等也会影响到成型的结果。

5.材料成型的应用:材料成型技术广泛应用于诸多领域,如汽车制造、航空航天、电子、建筑等。

汽车制造中的车身、发动机零部件等都需要经过冲压成型、挤压成型等工艺。

航空航天中的飞机壳体、涡轮叶片等也需要通过成型工艺进行制作。

电子产品中的外壳、散热器等也需要通过成型技术来获得所需的形状。

建筑领域中的钢结构、混凝土构件等亦需要经过成型工艺来生产。

综上所述,材料成型技术是制造过程中不可或缺的一部分。

通过了解材料成型的分类、原理、工艺、性能影响因素和应用,可以更好地理解和应用材料成型技术,提高制品的质量和生产效率。