高分子材料-合成橡胶-知识要点

高中化学有机合成材料总结知识点归纳

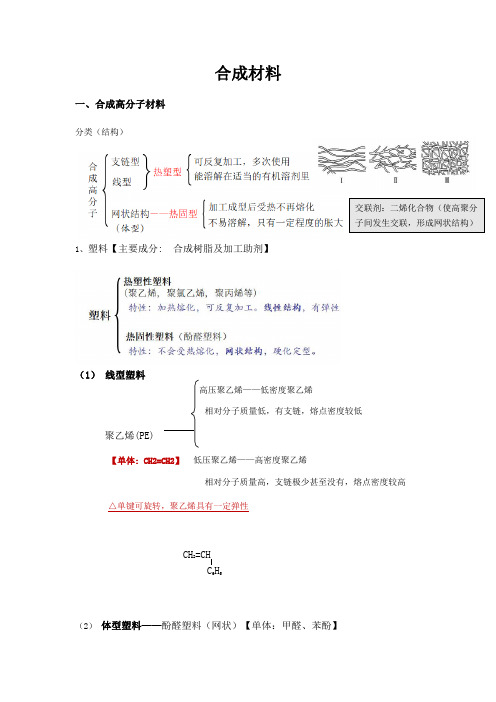

CH 2=CHC 6H 5合成材料一、合成高分子材料分类(结构)1、塑料【主要成分: 合成树脂及加工助剂】(1) 线型塑料(2) 体型塑料——酚醛塑料(网状)【单体:甲醛、苯酚】高压聚乙烯——低密度聚乙烯 相对分子质量低,有支链,熔点密度较低聚乙烯(PE)【单体: CH2=CH2】 低压聚乙烯——高密度聚乙烯相对分子质量高,支链极少甚至没有,熔点密度较高 △单键可旋转,聚乙烯具有一定弹性交联剂:二烯化合物(使高聚分子间发生交联,形成网状结构)酚醛树脂:用酚类(苯酚)与醛类(甲醛)在酸或碱的催化下相互缩合而成的高分子化合物。

①反应原理:酸性条件下,甲醛去氧,酚去邻对位的氢,生成线性酚醛树脂和水②酚醛树脂溶解性:线性酚醛树脂常温下为固体,缓慢溶于乙醇;加热时快速溶于乙醇 线性高分子容易软化,网状高分子受热后不能软化或熔融,也不溶于任何溶剂。

③在碱催化下,等物质的量的苯酚与甲醛(或过量的甲醛与苯酚)反应,生成羟甲基苯酚、二羟甲基苯酚、三羟甲基苯酚等,然后加热继续反应,就可以生成网状结构的酚醛树脂。

2、合成纤维3、合成橡胶+HCHOH +H +n(加成反应)聚乙烯醇,连有羟基,吸水性好①天然橡胶——聚异戊二烯 单体: 分类:特点:性能全面,易老化【注意】天然橡胶含有C=C ,易加成反应和易被氧化(老化)。

强氧化剂、卤素、有机物溶剂都易腐蚀橡胶(不用橡胶瓶塞)。

如:KMnO4溶液、浓HNO3、液溴、汽油、苯、四氯化碳等。

②合成橡胶 ○顺丁橡胶 A.顺式B.反式(顺)聚异戊二烯 三叶橡胶 (反)聚异戊二烯杜仲胶○丁苯橡胶SBR丁二烯和苯乙烯共聚而成的弹性体,合成丁苯橡胶1,3-丁二烯苯乙烯 ○硫化橡胶线性结构 网状结构加入硫化剂(硫磺)混炼硫化剂:打开化聚合物的碳碳双键,以—S —S —(硫硫键)将线性结构连接为网状结构二、功能高分子材料(引入特定官能团)1、高吸水性树脂①对天然吸水材料改性,在它们的高分子链上再接上强亲水性基团,提高其吸水能力 亲水性集团:-COOH 、-COONa 、-CHO 、-OH (极性化合物亲水) ②以带有强亲水性原子团的化合物作为单体,聚合得到亲水性高聚物C H 2C H C O O N a 一定条件C H 2C H O O N ann 聚丙烯酸钠 CH 2=CH-CH=CH 2 CH 2= CH肥皂【H3C—(CH2)n—COONa】皂化反应2、聚丙烯酸钠(尿不湿)3、高分子分离膜:(1)组成:高分子分离膜是用具有特殊分离功能的高分子材料制成的薄膜。

高分子材料之合成橡胶

② 化学性质

具有良好的化学稳定性,耐氧化、耐臭氧老化和化学腐蚀。 化学活性低,耐热老化、耐天候、耐臭氧﹥NR、SBR、BR ③ 加工性能

配合:不能用S+促进剂进行硫化。 G型:ZnO/MgO 5/4; W型:ZnO/MgO 5/4+Na-22。 加工过程:易粘辊(故混炼温度不易过高);易焦烧。

③ CR中碳主链上带强负电性氯原子吸电子基,所以为极 性R刚性链因而柔性较小。

④ 因系反式1,4结构为主,等同周期为4.8A,结构规整, 结晶性大,常温下易结晶。

⑶ 基本特性 CR密度为1.5~1.25㎏/dm3,Tg=- 40℃

① 物理性能 a.优良的耐油、耐溶剂性能(因极性R):耐油性仅次于NBR而

b. 非硫磺调节型(W型):采用硫醇作调节剂,由乳液聚合 而得。由于分子不含S,需用金属氧化物、S或硫脲类化合 物如Na-22为促进剂硫化,又因不含S,故贮存稳定性好。 商品牌号有W、WD等,国产54-1型。

⑵ CR的结构特点 Cl

代表式:W型 (CH2—C=CH—CH2 )n 反式1,4结构为主

优于其他通用R。 b.电性能:体积电阻109~1012Ω·cm。因含有极性氯原子,故电

绝缘性不好,比NR、SBR、IIR低,但一般电气工业使用没问 题。

c. 阻燃性:离火自熄。 CR的阻燃性是通用胶中最好的。

d. 强度、弹性:与NR相似。 CR在通用SR中自补强性最好。

e. 储存稳定性较差 f. 耐水性、透气性:耐水性比其它SR好,气密性仅次于IIR,

f. 耐介质性:为非极性R,不耐油、有机溶剂。

② 化学性质:属不饱和R,可与S及O2进行反应,但其化学活 性比NR差,硫速较慢,耐老化性好。

高分子材料设计之橡胶基础

一.橡胶材料的特点1.高弹性:弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内保持弹性。

2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现象,在震动或交变应力作用下,产生滞后损失。

3.电绝缘性:橡胶和塑料一样是电绝缘材料。

4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

二.橡胶的分类1.按来源和用途分:天然橡胶(NR)合成橡胶通用合成橡胶特种合成橡胶丁苯橡胶(SBR)顺丁橡胶(BR)丁腈橡胶(NBR)氯丁橡胶(CR)乙丙橡胶(EPM、EPDM)丁基橡胶(IIR)异戊橡胶(IR)氟橡胶(FPM)硅橡胶(MVQ或Q)聚氨酯橡胶(PU)丙烯酸酯橡胶(ACM)聚硫橡胶(T)氯化聚乙烯(CPE)氯磺化聚乙烯(CSM)氯醚橡胶或氯醇橡胶(CO、ECO)环氧化天然橡胶(ENR)2.按主链结构及极性分类碳链橡胶饱和非极性:IIR、EPR、EPDM不饱和非极性:NR、IR、SBR、BR 饱和极性:CPE、CSM、FPM、ACM 不饱和极性:NBR、CR杂链橡胶:T、CO、PU元素有机橡胶:Q三、性能指标1.拉伸强度:又称扯断强度、抗张强度,指试片拉伸至断裂时单位断面上所承受的负荷,单位为兆帕(MPa),以往为公斤力/平方厘米(kgf/cm2)。

2.定伸应力:旧称定伸强度,指试样被拉伸到一定长度时单位面积所承受的负荷。

计量单位同拉伸强度。

常用的有100%、300%和500%定伸应力。

它反映的是橡胶抵抗外力变形能力的高低。

3.撕裂强度:将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的抗撕裂性,单位为kN/m。

4.伸长率:试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。

5.永久变形:试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。

高分子材料之合成橡胶

高分子材料之合成橡胶引言合成橡胶是一种重要的高分子材料,在各个领域都得到广泛应用。

它的独特性能使其在橡胶制品、塑料、汽车工业、建筑工程等方面发挥着重要作用。

本文将介绍合成橡胶的合成方法、常见的合成橡胶种类以及其应用领域。

合成方法合成橡胶的主要方法是聚合反应。

通常使用乙烯、丙烯、苯乙烯等有机物作为原料,经过聚合反应生成高聚物。

下面介绍两种常见的合成橡胶方法:1.乳液聚合法:该方法是将乳化剂和水溶性单体混合,通过乳液聚合反应生成橡胶。

乳液聚合法主要用于合成丁苯橡胶等弹性较好的橡胶材料。

2.悬浮聚合法:该方法是将溶剂、乳化剂和不溶性单体混合,通过悬浮聚合反应生成橡胶。

悬浮聚合法适用于制备乙烯丙烯橡胶等耐热性较好的橡胶材料。

合成橡胶的种类合成橡胶种类繁多,常见的种类包括丁苯橡胶、乙烯丙烯橡胶、丁基橡胶等。

下面介绍两种常见的合成橡胶:1.丁苯橡胶:丁苯橡胶是一种常见的合成橡胶,具有优异的物理性能和化学稳定性。

它主要由丁二烯和苯乙烯共聚而成,适用于制备轮胎、密封件、输送带等橡胶制品。

2.乙烯丙烯橡胶:乙烯丙烯橡胶是一种合成橡胶,具有良好的耐热性和耐候性。

它由乙烯和丙烯共聚而成,适用于制备汽车密封件、橡胶管道等耐高温环境下使用的橡胶制品。

应用领域合成橡胶在各个领域都有广泛的应用。

以下是一些常见的应用领域:1.汽车工业:合成橡胶广泛应用于汽车轮胎、密封件、橡胶管道等方面,提供优良的耐磨、耐热和耐候性能。

2.建筑工程:合成橡胶在建筑工程中用于制备防水材料、密封材料等,提高建筑结构的防水性能。

3.医疗领域:合成橡胶在医疗领域中被广泛应用于制备手套、输液管等医用橡胶制品,确保医疗过程的安全性。

4.电子产品:合成橡胶用于电子产品中的密封件、防震垫等,提供良好的绝缘性能和抗震性能。

合成橡胶作为一种重要的高分子材料,在各个领域都有着广泛的应用。

通过乳液聚合法和悬浮聚合法等方法,可以合成出丁苯橡胶、乙烯丙烯橡胶等种类的合成橡胶。

橡胶材料基础

橡胶材料基础一、引言橡胶作为一种重要的工程材料,在各个领域都有着广泛的应用。

本文将对橡胶的种类、性质、加工工艺、配方与性能、老化与防护以及环保与回收等方面进行详细介绍,以帮助读者更好地了解和掌握橡胶材料的基础知识。

二、橡胶种类与性质1. 天然橡胶:天然橡胶是从橡胶树中提取的天然高分子材料,具有优良的弹性和耐磨性,主要用于制造轮胎、橡胶管、橡胶鞋等产品。

2. 合成橡胶:合成橡胶是由石油化工原料经过聚合反应制成的,种类繁多,如丁苯橡胶、顺丁橡胶、氯丁橡胶等。

合成橡胶具有优良的耐高温、耐油、耐腐蚀等性能,广泛应用于工业领域。

三、橡胶的加工工艺1. 炼胶:将天然或合成橡胶与其他辅助材料进行混合、捏合,使其具有一定的塑性和弹性。

2. 压延:将炼好的胶料压成一定形状的薄片或薄膜。

3. 压出:将胶料通过模具压成各种形状的制品。

4. 硫化:将橡胶制品在一定温度和压力下进行加热,使其发生交联反应,提高其力学性能和使用寿命。

四、橡胶的配方与性能1. 配方:根据制品的性能要求,选择合适的橡胶、助剂和填料,通过合理的配方设计,获得所需的性能。

2. 性能:橡胶材料具有弹性、耐磨性、耐疲劳性、耐高温性、耐油性等性能特点,适用于不同领域的应用。

五、橡胶的老化与防护1. 老化:橡胶在使用过程中,由于受到氧气、臭氧、紫外线等环境因素的影响,会发生性能下降的现象。

2. 防护:为了减缓橡胶的老化,可以采取以下措施:选择合适的配方、控制加工工艺、避免长时间暴露在恶劣环境中等。

六、橡胶的环保与回收1. 环保:随着环保意识的提高,越来越多的橡胶制品采用环保型配方和加工工艺,减少对环境的污染。

2. 回收:对于废弃的橡胶制品,可以通过回收再利用的方式降低资源浪费和环境污染。

回收方法包括物理回收和化学回收两种,根据不同情况选择合适的回收方式。

七、结论本文对橡胶材料的基础知识进行了详细介绍,包括种类与性质、加工工艺、配方与性能、老化与防护以及环保与回收等方面。

橡胶知识整理

橡胶知识归总1、橡胶的分子量及分子量分布。

橡胶是一种高弹性的高分子化合物(分子量一般在10万以上),因而具有其它材料所没有的高弹性.因而也称为弹性体。

橡胶的许多性质随分子量的增加而变化。

(1)含有大量低分子量组分的橡胶,具有较低的软化点,在软化状态时有较高的塑性。

(2)高分子量组分占多数的橡胶,则具有较高的强度、韧性和弹性,软化点也较高,但塑性较小。

(3)分子量较高而分布又很窄的橡胶,虽然强度等性能较高,但炼胶、成型等工艺加工困难,且加工能耗大。

2、橡胶的特点。

(1)高弹性:橡胶的弹性模量小,一般在1~9.8MPa。

伸长变形大,伸长率可高达1000%,仍表现有可恢复的特性,并能在很宽的温度(-50~150℃)范围内保持有弹性。

(2)粘弹性:橡胶是粘弹性体。

由于大分子间作用力的存在,使橡胶受外力作用。

产生形变时受时间、温度等条件的影响,表现有明显的应力松驰和蠕变现象。

(3)缓冲减震作用:橡胶对声音及振动和传播有缓和作用,可利用这一特点来防除噪音和振动。

(4)电绝缘性:橡胶和塑料一样是电绝缘材料,天然橡胶和丁基橡胶和体积电阻率可达到1015Ωcm以上。

(5)温度依赖性:高分子材料一般都受温度影响。

橡胶在低温时处于玻璃态变硬变脆,在高温时则发生软化、熔融、热氧化、热分解以至燃烧。

(6)具有老化现象:如同金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因环境条件的变化而发生老化,使性能变坏,使寿命缩短。

(7)必须硫化:橡胶必须加入硫黄或其它能使橡胶硫化(或称交联)的物质,使橡胶大分子交联成空间网状结构,才能得到具有使用价值的橡胶制品。

3、橡胶的分类。

天然橡胶丁苯橡胶SBR顺丁橡胶BR 橡胶ﻩ通用合成橡胶异戊橡胶IR氯丁橡胶CR合成橡胶乙丙橡胶EPDM丁橡胶NBR特种合成橡胶硅橡胶SiR氟橡胶FPM、聚氨酯橡胶FU(1)天然橡胶(NR):成分以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。

高分子材料-合成橡胶-知识要点

晶度高,弹性越差。 • 硫化胶:弹性随着交联密度的增加而增大,

交联密度与弹性出现最大值。

与橡胶相关的几个重要概念

• 回弹性:输入能量与橡胶试样形变迅速恢 复过程中释放能量之比。 落球法、摆锤法

• 门尼粘度:橡胶的本体粘度,该值越大, 胶料的粘度越大。 门尼粘度计:ML(1+4)100℃,N▪m

• 生产操作简单 • 产品品种牌号多,门尼粘度可在20 - 160

宽范围内调节。 • 质量稳定,应用范围广泛。 • 灰分含量较少 • 产品绝缘性能好

EPR溶液法工艺不足

• 聚合收率低,胶液浓度一般控制在6 - 9% (质量分数),最高仅达到11 - 14% (质量分数)。

• 生产工艺流程长,设备多。 • 建设投资和操作成本较高。

• 优异的加工性能,星形支化结构。 • 引发剂效率高,无需脱灰工序。 • 端基官能化,聚合物实现功能化的有效途径。 • 易于共聚合反应,制备高性能集成橡胶的最

佳手段。

低顺式聚丁二烯橡胶(LCBR)

• 以烷基锂为引发剂、丁二烯通过阴离子溶 液聚合工艺制备的。

• 顺式含量:约40%、反式含量:约50%、 乙烯基含量:约10%。

合物链的支化和交联,防止过大分子和交 联 由基的引发活性与大分子链自由基的增长 活性相近。

• 调节效率受乳化剂种类的影响。 • 加入方式:分批加入(2-3批)。

溶聚丁苯橡胶

• E-SBR生产单体不能全部反应,需要回收 精制,S-SBR单体可全部反应,无需回收 精制。

• 弹性变形特别大。 可高达1000%甚至以上,金属材料的弹性变 形一般不超过1%。

• 弹性模量特别小,随温度升高而增大。 约为105-106Pa(N/m2),金属材料弹性模量 一般可达1010-1011Pa(N/m2)。

合成橡胶总结

橡胶合成简介合成简介合成橡胶:在一定温度围具有高度的弹性,可用来替代天然橡胶的一类聚合物通称为合成橡胶。

合成生产工艺特点:合成橡胶最常用的聚合实施方法是乳液聚合,其次,溶液聚合〔包括淤浆聚合〕,本体聚合根本不用。

工艺包括:a.单体准备与精制;b.反响介质和辅助剂等的准备;c.聚合;d.单体和溶剂的回收;e.橡胶的别离;f.橡胶后处理〔洗胶、脱水、枯燥〕;g.成型和包装。

(一)顺丁橡胶〔BR〕由丁二烯聚合制得结构规整的合成橡胶。

顺丁橡胶生产工艺——溶液聚合A.催化剂催化剂类型:钛系催化剂、钴系催化剂、镍系催化剂、稀土催化剂。

1.钛系催化剂TiCl4—AlR3、TiCl4—AlR3—I (R是乙基或异丁基),优点是产品的凝胶含量低,充油和碳黑量高。

但是催化剂的价格高,不可溶,产品的分子量分布窄,不利于加工冷流倾向大。

2.钴系催化剂是由主催化剂二价钴化合物〔氯化物、氧化物、有机酸盐和吡啶络合物〕和助催化剂〔AlR2Cl、AlCl3、Al2Et3Cl3等〕组成。

为提高催化剂的活性可参加第三组分,水、有机过氧化物、卤素、醇等。

优点:由于可溶,催化剂可形成均相引发体系,活性大为提高可参加给电子体提高溶解性,但不能多加,否那么形成反式-1,4-聚丁二烯,配置催化剂时,参加二烯烃易形成π络合物,可提高催化剂的稳定性。

缺点是分子量大,易产生凝胶,产品加工性能不好,因聚合物的规整性高,影响聚合物的结晶想、倾向,降低橡胶弹性。

3.镍系催化剂镍系催化剂属于均相催化剂有机镍〔环烷酸镍、辛酸镍、硬脂酸镍、苯甲酸镍等〕该组分是组成催化剂的核心,主要起定向作用,具有高顺式能力,环烷酸镍较为常用。

三氟化硼乙醚络合物与烷基铝共同提供催化剂活性和提高聚合物分子量,能提高收率,凝胶含量降低。

烷基铝作为助催化剂,用于复原镍,且有去除杂质的作用。

在镍系催化剂中,在环烷酸镍和烷基铝反响前,可参加少量丁二烯,以提高催化剂的稳定性与聚合物的分子量。

高分子材料—橡胶

21

第三节 通用合成橡胶 通用合成橡胶

凡性能与天然橡胶相同或相近、 广泛 凡性能与天然橡胶相同或相近 、 用于制造轮胎及其他大批量橡胶制品的, 用于制造轮胎及其他大批量橡胶制品的, 称为通用合成橡胶 如丁苯橡胶、 通用合成橡胶, 称为通用合成橡胶,如丁苯橡胶、顺丁 橡胶、氯丁橡胶、丁基橡胶等。 橡胶、氯丁橡胶、丁基橡胶等。

型号RSS3# 海南民营琼岛牌优级烟片胶 型号RSS3#

第二节 天然橡 胶

15

第二节 天然橡 胶 皱片胶:制备方法与烟片胶相似, 皱片胶:制备方法与烟片胶相似,只是干燥时用热空气而 不是烟熏。 不是烟熏。 颗粒胶(标准胶): 颗粒胶(标准胶): 将压皱的胶片经造粒机制成小颗粒,经空气干燥而成。 将压皱的胶片经造粒机制成小颗粒,经空气干燥而成。 60年代在马来西亚发展起来的一个新胶种,现成为天然橡 年代在马来西亚发展起来的一个新胶种, 年代在马来西亚发展起来的一个新胶种 胶的大宗产品,其产量已超过烟胶片、皱片胶产量的总和。 胶的大宗产品,其产量已超过烟胶片、皱片胶产量的总和。 我国标准胶产量约占天然橡胶总产量的70%以上。 我国标准胶产量约占天然橡胶总产量的 %以上。

19

第二节 天然橡 胶 天然橡胶的性能 具有良好的弹性,伸长率最大可达 具有良好的弹性,伸长率最大可达1000%; ; 强度较高 天然橡胶是一种结晶性橡胶, 天然橡胶是一种结晶性橡胶,在外力作用下拉伸时可产 生结晶,具有自补强作用。 生结晶,具有自补强作用。

20

第二节 天然橡 胶 天然橡胶的性能 良好的耐屈挠疲劳性能,滞后损失小,良好的气密性、 良好的耐屈挠疲劳性能,滞后损失小,良好的气密性、 防水性、电绝缘性和隔热性; 防水性、电绝缘性和隔热性; 加工性能好,容易进行塑炼、混炼、压延、压出等; 加工性能好,容易进行塑炼、混炼、压延、压出等; 缺点:耐油性、耐老化性(臭氧、热氧) 缺点:耐油性、耐老化性(臭氧、热氧)差

橡胶知识整理

橡胶知识归总1、橡胶的分子量及分子量分布。

橡胶是一种高弹性的高分子化合物(分子量一般在10万以上),因而具有其它材料所没有的高弹性.因而也称为弹性体。

橡胶的许多性质随分子量的增加而变化。

(1)含有大量低分子量组分的橡胶,具有较低的软化点,在软化状态时有较高的塑性。

(2)高分子量组分占多数的橡胶,则具有较高的强度、韧性和弹性,软化点也较高,但塑性较小。

(3)分子量较高而分布又很窄的橡胶,虽然强度等性能较高,但炼胶、成型等工艺加工困难,且加工能耗大。

2、橡胶的特点。

(1)高弹性:橡胶的弹性模量小,一般在1~9.8MPa。

伸长变形大,伸长率可高达1000%,仍表现有可恢复的特性,并能在很宽的温度(-50~150℃)范围内保持有弹性。

(2)粘弹性:橡胶是粘弹性体。

由于大分子间作用力的存在,使橡胶受外力作用。

产生形变时受时间、温度等条件的影响,表现有明显的应力松驰和蠕变现象。

(3)缓冲减震作用:橡胶对声音及振动和传播有缓和作用,可利用这一特点来防除噪音和振动。

(4)电绝缘性:橡胶和塑料一样是电绝缘材料,天然橡胶和丁基橡胶和体积电阻率可达到1015Ωcm以上。

(5)温度依赖性:高分子材料一般都受温度影响。

橡胶在低温时处于玻璃态变硬变脆,在高温时则发生软化、熔融、热氧化、热分解以至燃烧。

(6)具有老化现象:如同金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因环境条件的变化而发生老化,使性能变坏,使寿命缩短。

(7)必须硫化:橡胶必须加入硫黄或其它能使橡胶硫化(或称交联)的物质,使橡胶大分子交联成空间网状结构,才能得到具有使用价值的橡胶制品。

3、橡胶的分类。

天然橡胶丁苯橡胶SBR顺丁橡胶BR 橡胶通用合成橡胶异戊橡胶IR氯丁橡胶CR合成橡胶乙丙橡胶EPDM丁橡胶NBR特种合成橡胶硅橡胶SiR氟橡胶FPM、聚氨酯橡胶FU(1)天然橡胶(NR):成分以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与橡胶相关的几个重要概念

• 抗湿滑性能:橡胶制品在有水或湿的路面 上的抓着力。抗湿滑性不好,易打滑。

• 滚动阻力:对动态工作的橡胶制品而言, 胶料的tanδ越高,胎面生热越高,滚动阻 力越大。

• 门尼焦烧:胶料焦烧时间,120℃下,上升 5个门尼值所需要的时间。时间越长,加工 越安全。

乳聚丁苯橡胶

• 连续聚合工艺:8-16台30-45cm3聚合釜。 • 油相:

苯乙烯 + 丁二烯 + 链转移剂 • 水相:

乳化剂 + 电解质 + 扩散剂 + 除氧剂 • 活化(剂)相:

还原剂 + 二次还原剂 + 螯合剂 • 引发剂直接加入。 • 调节剂可多点加入,乳化剂可分批加入。

乳聚丁苯橡胶

链转移剂:调节剂,正、叔十二碳硫醇。 • 调节聚合物的分子量及其分布。 • 控制聚合物的支化度和凝胶含量,避免聚

异丁烯:97% - 98% 异戊二烯:2.0% - 3.5% • 氯甲烷:25%

两级制冷

丁基橡胶低温聚合温度:-115 - -110℃ • 第一级制冷: -40℃(常压)

丁苯橡胶、聚丁二烯橡胶、聚异戊二烯橡 胶、乙丙橡胶、丁基橡胶、氯丁橡胶、丁 腈橡胶 • 特种橡胶:硅橡胶、氟橡胶

橡胶与弹性体

• 橡胶的定义:一种高分子材料,分为天然 橡胶和合成橡胶。

ISO(国际标准化组织)定义: • 较小的外力产生较大的形变,外力消除后

能迅速恢复到初始尺寸(接近初始尺寸)。 • 硫化改性:通过交联形成网状结构。

充油橡胶

• 特性:改善加工性能,易于复配使用; 动态生热降低,延长使用寿命; 抗湿滑性能提高,安全性; 门尼粘度比较稳定,易于贮存; 胶料流动性好,制品外观光滑、 缺陷减少。

• 充油工艺: 干法:挤压机干燥前充入填充油。 胶液充油法:胶液和填充油一起送至混 合器,进胶液罐均化,送至凝聚釜。

异戊橡胶与天然橡胶

trans1,4%:69%(58%) 1,2%:23%(27%)

乳聚丁苯橡胶

• 冷法聚合:5℃ ,热法聚合:50℃ 。 • 冷法聚合占乳聚丁苯橡胶生产的90%。 • 冷法丁苯:轮胎制品(75%)。 • 热法丁苯:支化度高,硬度大,较难加工,

但能承受更高的载荷,可制备胶布和模压 制品。 • 间歇聚合工艺:8-16h,效率低,能耗高。 • 连续聚合工艺:8-16h。 • 目前普遍采用冷法连续聚合工艺。

• S-SBR与E-SBR相比,乙烯基分布窄,支 化度较小。

• E-SBR通过单体在皂类、促进剂及其它改 性剂的水溶液中进行乳液聚合制备,与绿 色化工的要求有一定差距。

溶聚丁苯橡胶

• S-SBR硫化速度比E-SBR快10%-20%; 焦烧安全期相同,可减少硫化剂的用量, 缩短硫化时间,从而降低硫化胶的成本。

EPR溶液法工艺

• 均相反应:正己烷为溶剂 • 催化剂:V - Al • 聚合温度:30 - 60 ℃ • 聚合压力:0.4 - 0.8MPa • 工艺过程:原料准备、聚合、催化剂脱除、

单体和溶剂回收、精制、凝聚、干燥。

EPR溶液法工艺特点

• 工艺技术比较成熟,约占EPR的总生产能力 近80%。

• 优异的加工性能,星形支化结构。 • 引发剂效率高,无需脱灰工序。 • 端基官能化,聚合物实现功能化的有效途径。 • 易于共聚合反应,制备高性能集成橡胶的最

佳手段。

低顺式聚丁二烯橡胶(LCBR)

• 以烷基锂为引发剂、丁二烯通过阴离子溶 液聚合工艺制备的。

• 顺式含量:约40%、反式含量:约50%、 乙烯基含量:约10%。

大作业

• 通过所掌握的知识,进一步查阅文献资料,立足 于高性能阻尼材料的开发,设计一种合成橡胶以 满足动态粘弹谱峰的有效调控,建立峰位、峰宽、 峰高的调控方法。

高分子材料

——知识要点

大连理工大学 2016.06.17

橡胶的分类

• 天然橡胶&合成橡胶 • 合成橡胶:通用橡胶&特种橡胶 • 通用橡胶:

• 有机铝金属化合物:还原剂,使镍的价态 降低并烷基化。

• 微量水:促使活性中心的形成。

镍系顺丁橡胶

• 连续溶液聚合流程。 • 溶剂:抽余油、己烷、环己烷。 • 单体转化率:85%左右。 • 单浓:15%-22%。 • 多釜串联:

首釜:60℃-70℃ , 末釜:90℃-100℃ 。 • Ni/Bd:1×10-5,Al/Ni:5,Al/B:0.5。 • 聚合时间:1.5-2.5h。

• 与顺式、反式聚丁二烯的内双键相比,乙 烯基双键具有较高的交联能力,易于产生 接枝或交联,而且烯丙基上的叔碳、仲碳 也易发生接枝反应。

• 分为橡胶级和塑料级两大类。

中乙烯基聚丁二烯橡胶(MVBR)

• 乙烯基含量:35%-60% • 抗湿滑性能与丁苯橡胶接近,优良的牵引

力、较低的生热性和滚动阻力,耐磨性与 丁苯-顺丁共混胶相当。

乙丙橡胶的基本特性

• 乙烯 + 丙烯 + 非共轭二烯烃 • 非共轭二烯烃:

5-亚乙基2-降冰片烯(ENB) 双环戊二烯(DCPD) 1,4-己二烯(HD) • EPR:采用有机过氧化物硫化。 • EPDM:采用硫磺-促进剂硫化。

EPDM的结晶

• 聚乙烯结晶型乙丙橡胶 • 低结晶共聚物:

乙烯含量:50%-80%, 结晶度:3%-20%。 • 高结晶共聚物: 乙烯含量:80%以上,结晶度:20%以上。 • 当结晶度超过40%以上为塑性材料。

异戊橡胶的优点: • 质量均一,纯度高。 • 无色透明,臭味小,浅色、医药制品。 • 非胶组分和杂质少,便于化学改性。

异戊橡胶的不足: • 生胶:强度低,挺性较差,易变形。 • 硫化胶:拉伸、撕裂强度低于天然橡胶,

耐磨性低于天然橡胶, 疲劳寿命低于天然橡胶。

稀土异戊橡胶

• 主催化剂: 环烷酸稀土盐:Ln(naph)3 氯化稀土盐:LnCl3 ·nL 脂族酸稀土盐:硬脂酸、辛酸、异辛酸等。 Ln(RCOO)3

天然橡胶

• 分子量呈双峰分布(或肩峰): 低分子量部分:20-100万之间, 高分子量部分:100-250万之间。

• 橡胶树体内有两种酶系统参与天然橡胶的 生物合成。

• 微观结构:98%以上为cis1,4-聚异戊二烯。 • 头尾排列:98%以上为头尾排列。 • 结晶性橡胶。 • Tg:-70 ℃

锂系聚合物生产技术的特点

• 一套装置可以生产多种产品,产品市场风 险小。

• 锂系聚合物牌号丰富,种类齐全。 • 采用阴离子活性溶液聚合的方法,聚合物

结构可以实现精确设计,工艺成熟易于控 制。

• 单体完全转化,无三废排放,工艺节能、 环保友好型化工项目。

锂系聚合物生产技术的特点

• 节能胎面胶,Sn、N的引入,良好的炭黑的 分散性。

丁基橡胶的基本性能

• 极好的气密性 • 优良的耐热老化性 • 较高的阻尼性(能量吸收性) • 耐化学稳定性、耐天候性、耐臭氧

性 不足: • 硫化速度慢 • 粘性差、共混配伍性差

丁基橡胶淤浆法工艺

• 阳离子共聚合 • 异丁烯 & 少量异戊二烯 • 稀释剂:氯甲烷 • 引发体系:H2O / AlCl3 • 低温:- 100 ℃左右 • 反应液:

• 聚合物凝胶含量低,无低聚物。 • 准活性聚合:基本上不存在链转移和链终

止,可制备嵌段聚合物。

稀土异戊橡胶

• 二元、三元催化体系 • 第三组分:提供与稀土环烷酸盐的羧基进

行交换的卤离子。 • Nd(naph)3 -(i-C4H9)3Al - Et3Al2Cl3 • 催化剂浓度:< 1%

Al/Nd:20-30、Cl/Nd:2-4 (mol比) • 单体浓度:> 120 kg/m3。 • 聚合温度:30℃ -60℃。 • 单体转化率:> 70%。

合物链的支化和交联,防止过大分子和交 联体的生成。

• 调节剂对聚合速率无显著影响:新生成自 由基的引发活性与大分子链自由基的增长 活性相近。

• 调节效率受乳化剂种类的影响。 • 加入方式:分批加入(2-3批)。

溶聚丁苯橡胶

• E-SBR生产单体不能全部反应,需要回收 精制,S-SBR单体可全部反应,无需回收 精制。

橡胶与弹性体

弹性体: • 橡胶是弹性体最富代表性的一类。 • 弹性体:弹性变形迥异、交联方式多样。

热塑性弹性体:第三代橡胶 是一种兼有塑料和橡胶特性,在常温下显 示橡胶的高弹性,高温下又能塑化成型的 高分子材料。(不需要硫化)

橡胶弹性

• 高弹形变:构象变化,整条高分子链的变形。 (金属形变:键长、键角的变化)

乳聚丁苯橡胶

• 含有7%-8%非橡胶组分。 • 结合苯乙烯含量:23.5±1%。 • 数均分子量:(1.5-4.0)×105 • 重均分子量: (2-10)×105 • 分子量分布(HI):3-5。 • 单体转化率:60%-70%,ML:52±6。 • 微观结构(热法)cis1,4%:8%(15%)

天然橡胶

• 天然高分子化合物:橡胶树体内生物合成 的聚异戊二烯。

• 主要成分:聚异戊二烯,(右。 • 分子量(Mw):3-3000万之间。 • 分子量分布(HI):2.8-10之间。 • 含有6%的非橡胶烃,其中3%-4%变性蛋

白的不溶性物质。

• 含有各种极性基团:羰基、羧基、羟基等

吉化EPDM装置

• 溶液聚合工艺,2万吨/年,日本三井石油。 • 单台立式圆柱式反应器,91m3。 • CAT.:VOCl3 - 倍半烷基铝,氢调。 • 溶剂:己烷。 • T:35℃-55℃,P:0.4-0.7 MPa。 • 单程转化率:乙烯,90%;丙烯,30%;

DCPD,70%;ENB,80%。 • t:1h.,单体蒸发外冷回流撤热。

• E-SBR中橡胶的含量为93%,其余为皂类 和有机酸,S-SBR中橡胶的含量高达99%。