白车身刚度强度试验

白车身弯扭刚度测试技术与评价方法

20技18术年聚7焦月

技术看点

白车身弯扭刚度测试技术 与评价方法

李伟 端木琼 李占方 (中国汽车技术研究中心有限公司)

摘要:为了满足汽车的舒适性、安全性及操控性方面的要求,在车型开发前期需要评估汽车的弯扭刚度。不同试验条件下测 出的刚度值差异很大,为确保数据的统一性和精确性,提出一种测试技术,通过对比 ! 种试验方案,得到扭转方案 ! 改善了 试验过程中的侧向位移,更接近汽车的真实工况;在该方法的基础上,统计几十款 " 级车的弯扭刚度试验数据,总结出 " 级

之间的距离,间接计算出前后悬的相对扭转角,然后通

载荷

图 B 白车身扭转刚度加载示意图

过加载力矩和前后悬的相对扭转角计算出白车身扭转

前、后悬处扭转角的计算公式为:

- -

2第0178(期7)

技术聚焦

Feature

f=

!f+"f arctan( # )

f

(1)

$=

=f-

(3)

距离前轴为 - 的测点 % 向的误差补偿量(/mm)

为:

="r10/. -).

(6)

式中:0— ——前后悬之间的 , 向距离,mm;

-— ——测点距前轴的 , 向距离,mm;

"r1— ——后悬 % 向变形量的平均值,mm。

距离前轴为 - 的测点补偿后的变形量(11/mm)为:

!r+"r arctan( # )

r

(2)

式中:f,$—— —前、后悬处扭转角,();

பைடு நூலகம்

!f,"f— ——前悬左、右侧 % 向的变形量,mm;

!r,"r— — —后悬左、右侧 % 向的变形量,mm;

轿车白车身扭转静刚度试验平台约束方案设计与开发

轿车白车身扭转静刚度试验平台约束方案设计与开发邓承浩;范子杰;桂良进【摘要】Car's torsion stiffness coefficient of body-in-white needs to be tested in development period, which has a direct bearing on car's safety and comfort. When testing torsion stiffness coefficient, car's body structure is constrained and external force is loaded on it in order to simulate the real driving environment. The constraint model could not affect body structure' s deformation when external force is loaded. An optimal constraint model is designed by analyzing the ideal model, which can be verified thought FEM.%为了确保轿车满足安全性和舒适性方面的要求,在车型研发期需要对白车身扭转静刚度进行测试.测试白车身扭转静刚度时,应首先约束白车身,再模拟真实驾驶环境施加外载荷.约束方案的选择非常重要,应保证在对白车身施加外载荷时,约束装置不会对白车身的变形造成影响.通过分析理论约束模型,提出一种理想的约束方案,最后通过有限元方法进行分析,验证了此约束方案的合理性.【期刊名称】《实验技术与管理》【年(卷),期】2012(029)001【总页数】4页(P68-70,82)【关键词】白车身;扭转静刚度;约束模型;有限元方法【作者】邓承浩;范子杰;桂良进【作者单位】清华大学汽车节能与安全国家重点实验室,北京100084;清华大学汽车节能与安全国家重点实验室,北京100084;清华大学汽车节能与安全国家重点实验室,北京100084【正文语种】中文【中图分类】U467.3Abstract:Car’s torsion stiffness coefficient of body-in-white needs to be tested in development period,which has a direct bearing on car’s safety and comfort.When testing torsion stiffness coefficient,car’s body structure is constrained and external force is loaded on it in order to simulate the real driving environment.The constraint model could not effect body structure’s deformation when external force is loaded.An optimal constraint model is designed by analyzing the ideal model,which can be verified thought FEM.Key words:body-in-white;structure stiffness;constraint model;FEM轿车白车身扭转静刚度是衡量整车力学性能的重要参数之一,白车身对整车的扭转刚度贡献值超过60%[1]。

白车身及四门两盖静态刚度测试系统设计

白车身及四门两盖静态刚度测试系统设计白车身及四门两盖静态刚度测试系统是用于汽车生产线的质量控制设备之一。

本文将会介绍一个设计该系统的方案。

方案一:定位激光仪系统设计该方案主要是基于激光测量技术,并且利用独立的定位激光器为参考载体,通过车身上测量传感器采集的位置来分析车身四门两盖的静态刚度。

该系统设计需要5个定位激光器来完成对车身和门盖的扫描,并使用测量传感器对车身的高度、宽度及长度进行测量。

同时,传感器在车身上的位置也需要准确的识别,可以通过高精度反射标记来标示。

为了处理测量结果,该系统的数据处理单元需要包括高性能计算机、测量数据软件,以及连续自动化控制器(PLC)等组成部分。

数据处理单元可将4门、两盖以及车身各个自由度的刚度数值进行分析,并可以生成报告以及相关数据图表。

方案二:车架式测试系统设计该方案主要是基于车架式测试,利用单元测试样车在车架上进行翘曲及扭转的测试。

该测试方案使用4个分别对应车辆四个车轮的负载单元,同时还有2个用于测试门的推拉力测力传感器,和2个用于测试前后盖板的传感器。

为了处理测量结果,测试系统的数据处理单元需要包括高性能计算机、测量数据软件,以及连续自动化控制器(PLC)等组成部分。

数据处理单元可将4门、两盖以及车身各个自由度的刚度数值进行分析,并可以生成报告以及相关数据图表。

尽管两个方案的硬件有所不同,但都需要适当的人员培训和维护来确保系统的正常运行。

此外,这些系统也需要完善的安全保护措施,确保测试人员的安全以及车辆的完好无损。

总之,白车身及四门两盖静态刚度测试系统是汽车关键技术之一,它对于保证汽车产品质量具有至关重要的意义。

通过本文提供的两个方案,生产厂家可以结合实际情况,选择合适的技术方案,以达到准确、高效、安全的测试目的。

除了硬件设计以外,白车身及四门两盖静态刚度测试系统的软件也是至关重要的,其需要能够对接相应的硬件设备,并能够准确、高效地采集和处理数据。

同时,软件还需要具备易于操作的特点,以便测试人员能够快速掌握使用方法。

白车身静刚度试验系统研究

0 引言

现 代 绝 大 多数 轿 车 都 采 用承 载 式 车 身 结构 , 这 种 车 身 几 乎 承 担 了 车 辆 使 用 过 程 中 的 所 有 载

荷 ,车 身 刚 度 变 得 尤 为 重 要 。如 果 刚 度 不 够 , 不

转 角弧 度 ;r a d 。

弯 曲刚 度可 用车身 载 荷与车 身 门槛 或纵 梁 处 的 最 大弯 曲挠度的 比值来 表示 ,弯 曲刚度 公式 为 :

EI =F/6

仅 会 引 起 车 框 、窗 框 、 发 动 机 仓 和 行 李 箱 等 的变 形 ,影 响 车 身 结 构 的 安 全 性 、可 靠 性 和 舒 适性 ,

度可 表述 为 :

K=M/

图 1 系统 不 意 图

2 . 1 加 载装 置

加 载 装 置 使 用 的 是I S T液 压 伺 服 系统 ,该 系

统具 有 响 应速 度快 ,灵 敏 度 高 、动 态 性 能 好 等 优 势 , 能 够 准 确 控 制 载 荷 大 小 、 加 载 方 式 和 移 动

用表明 ,该系统能够实现车身静刚度的准确测量 。 关键 词 :弯扭刚度 ;O#;串行通信

中图分类号 :U 4 6 7 . 3 ;T P 2 7 4 文献 标识码 :A 文章编号 :1 0 0 9 - 0 1 3 4 ( 2 0 1 3 ) 1 2 ( 上) 一0 1 1 6 一 O 4

:

波 ,三 角 波 , 组 合 波 等 )对 车 身 施加 作 用 力 。作 动 器 上 的 传 感 器 测 量 力 或位 移 的 大 小 ,并 将 信 号

SAE-C2009C168白车身静刚度分析

1郾 25m, 所以 该 车 的 最 大 扭 转 载 荷 为 M = 0郾 5 伊 1025 伊 9郾 8 伊

1郾 565N·m = 7835N·m。

摇 摇 采取逐步加载的方式进行加载, 得到相应转矩下该车的

转角和扭转刚度见表 3。

表 3摇 各载荷工况下轴间扭转角和抗扭刚度

转矩 / N·m

转角 / ( 忆)

1562

SAE鄄C2009C168

2009 中国汽车工程学会年会论文集摇

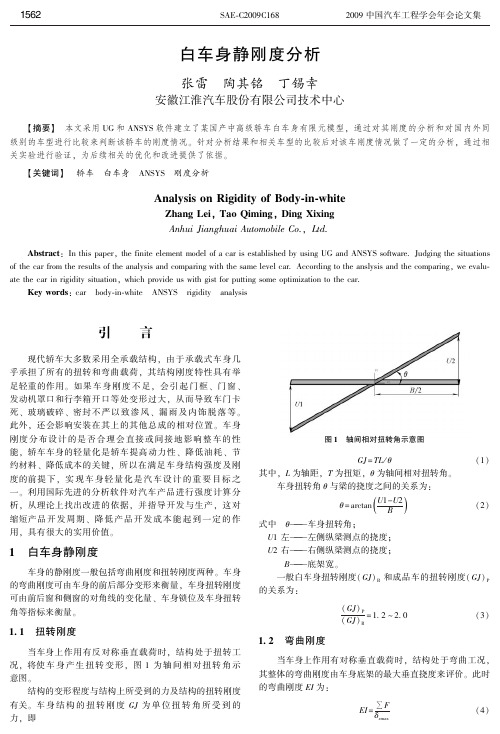

白车身静刚度分析

张雷摇 陶其铭摇 丁锡幸

安徽江淮汽车股份有限公司技术中心

摇 摇 揖 摘要铱 摇 本文采用 UG 和 ANSYS 软件建立了某国产中高级轿车白车身有限元模型, 通过对其刚度的分析和对国内外同 级别的车型进行比较来判断该轿车的刚度情况。 针对分析结果和相关车型的比较后对该车刚度情况做了一定的分析, 通过相 关实验进行验证, 为后续相关的优化和改进提供了依据。 摇 摇 揖 关键词铱 摇 轿车摇 白车身摇 ANSYS摇 刚度分析

1564

SAE鄄C2009C168

2009 中国汽车工程学会年会论文集摇

源的限制, 单元的基本大小要有一定的限度。 本文将车身结 性, 而单元的质量是模型质量的有力保证。 本文网格划分采

构单元的基本尺寸定为 25mm, 对于比较平整的部位单元尺 取手动控制的划分方法, 即控制单元长度, 进行整体划分,

图 4摇 整车焊点情况

2郾 2摇 单元的选取及单元特性

摇 摇 本文选用 ANSYS 提供的三维板单元 Shell63。 Shell63 既 具有弯曲能力又具有膜力, 可以承受平面内载荷和法向载 荷。 本单元每个节点具有 6 个自由度, 即: 沿节点坐标系 X、 Y、 Z 方向的平动和绕节点坐标系 X、 Y、 Z 轴的转动。 应力刚化和大变形能力已经考虑在其中。 在大变形分析( 有 限转动)中可以采用不变的切向刚度矩阵[3] 。 三维板壳单元 示意图如图 5 所示。

某商用车白车身静刚度试验方法研究

4)测试结果分析处理 主要从以下几方面分析: ① 各测点位移变形量以及扭转角; ② 前后轴轴间相对扭转角; ③ 底板在长度方向上扭转角变化曲线。 此次试验测试结果如表 2 和图 9、图 10 所示。

表 2 轴间相对扭转角计算结果

加载方式 载荷 [N﹒m]

1000 2000 3000 4000

顺时针加载

2.2 车身扭转刚度计算 客车车身为复杂的空间结构,不同部位的扭转 角有所不同,通常以形为统计目标。当左右载荷不 等时,将会使车身产生扭转变形,作为变形程度的 值,通常用到的扭转角有以下两种: 1)前后围间相对扭转角(见图 1); 2)前后车桥底架轴间相对扭转角。

2 车身静刚度理论计算

2.1 车身弯曲刚度

22 技术纵横

图 4 白车身弯曲刚度约束及加载示意图

图 5 弯曲试验

4)测试结果分析处理 主要从以下两方面分析: ①各测点在垂直方向上的位移变形量(并找出 沿长度方向上位移变形最大值); ②底板在长度方向上的垂直挠度变化曲线。 此次试验测试结果如表 1 和图 6 所示。

轻型汽车技术 2011(1/2)总 257/258

车身弯曲刚度是评价客车车身性能的一个重要

指标,弯曲刚度可看作是在车身垂直力作用时,车身

纵向的张力,是表示其挠度程度的量。车身的弯曲刚

度可由车身前后的变形量来衡量,对多处加载情况

的弯曲刚度计算,我们通常用车身载荷 W 与门槛或

纵梁处的最大弯曲挠度 Z 的比值来衡量弯曲刚度,

此时的弯曲刚度计算公式为[1]:

表 1 Z 向挠度计算结果 (单位:mm)

测点位置

-7-0.055

0.425

1.120

1.970

测点位置

2100

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES8

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES81概述在上一篇文章《白车身弯曲刚度分析方法对比》中,我们介绍了白车身弯曲刚度分析方法,在这一篇文章中我们将接着介绍扭转刚度分析方法。

因为同属车身刚度分析,所以本文重复了上一篇的少部分文字。

好在两篇文章都是本人所作,并不涉嫌抄袭。

白车身刚度是整车设计的一个重要指标,它决定了车辆在外力作用下抵抗变形的能力。

白车身刚度与整车多项性能均有关联,例如耐久性能、碰撞安全性能、操稳性能和NVH性能等。

通常我们主要关注两个车身刚度指标,即弯曲刚度和扭转刚度。

当前的主流设计趋势就是在控制成本和重量的前提下,尽量将车身弯扭刚度提升。

对于乘用车而言,白车身的扭转刚度相比弯曲刚度更值得关注。

白车身的失效形式以扭转疲劳为主,当扭转刚度不足时,车身在外力作用下将发生较大的扭转变形,反复加载后局部薄弱点就可能疲劳破坏。

如果车身扭转刚度不足,行驶时车身变形较大,可能导致整车各部件之间发生摩擦异响;尤其是背门框和侧门框会产生较大的洞口变形量,影响车辆动态密封性能。

白车身扭转刚度对整车操稳性能也有明显影响。

白车身扭转刚度还是白车身轻量化程度的重要表征。

国际上流行的一个重要的车身设计指标—轻量化系数,就是根据白车身扭转刚度、白车身质量、轴距和轮距计算得到的。

相比白车身弯曲刚度分析方法,扭转刚度分析方法还不算特别混乱,但也存在很多不一致的地方。

本文将对国内汽车业内常用的几种白车身扭转刚度分析方案作对比分析。

在本文的末尾,还将对最近热度非凡的蔚来ES8白车身扭转刚度数值进行简单的点评。

2有限元模型对比虽然名称叫白车身扭转刚度分析,但所用的白车身有限元模型并不一定是传统意义的BIW模型。

有些主机厂所分析的模型是BIW,有些则是BIW加风挡玻璃也就是所谓的BIP模型。

对于电动车而言,分析模型还可能是BIW+电池包,或者BIP玻璃+电池包。

其中BIP模型使用的最为广泛。

上面所提到的BIW,指的是焊接或者铆接车身的本体部分,不包括四门两盖、仪表板支撑横梁、翼子板等部件以及粘在车身的玻璃。

轿车白车身静刚度分析_夏国林

图5 轿车白车身扭转刚度扭转角计算值结果图

3.3 弯曲刚度计算 车身结构的弯曲刚度计算模型的边界条件处理

关键问题是边界条件的处理。本文通过在车身的前、 后悬架安装处利用MPC184单元建立塔形支撑, 约束 后塔形塔尖处的6个自由度及前塔形两塔尖中点处的 6个自由度, 在前塔形两塔尖处施加大小相等方向相 反的竖直方向的集中力, 如图3所示。白车身的扭转变 形图如图4所示。由图可以得到前部两塔尖处的变形 分别为±3.976 6 mm, 由式( 2) 可以求出车身的扭转角 度 为 0.367°, 其 中 U1 =3.976mm, U2=- 3.976 mm, B= 620×2 mm 。由式( 1) 可以求出在5 400 N·m的扭转工 况下, 该模型的扭转刚度为14 714.3 N·m/deg。

图3 扭转刚度分析模型的边界条件

( a)

( b)

图4 白车身扭转刚度变形图

最 大 扭 转 载 荷 根 据 下 式 确 定 [ 5] :

M=0.5×前 轴 最 大 负 荷 ×轮 距

本 文 所 研 究 的 样 车 前 轴 最 大 负 荷 为 1 025

kg, 轮 距 为 1.25 m, 所 以 该 车 的 最 大 扭 转 载 荷 M=

detection in assembly planning [ J] .Annals of the CIRP,

Key wor ds:directed graph; topological sort; assembly sequence

轿车白车身弯扭静刚度试验方法研究

10.16638/ki.1671-7988.2021.09.033轿车白车身弯扭静刚度试验方法研究王多华(重庆车辆检测研究院有限公司,重庆404100)摘要:随着汽车人均保有量的增加,人们对汽车舒适性的要求越来越高,轿车车身刚度是影响整车舒适性的重要指标之一,同时它还影响汽车的安全性能。

在汽车车身开发阶段,各大车企都会测试自己所开发车型的白车身刚度情况。

文章主要分析了白车身弯扭刚度试验结果影响因素以及各试验方法的差异性,为后续的车身开发者提供一点思路与建议。

关键词:白车身;弯扭刚度中图分类号:U467 文献标识码:A 文章编号:1671-7988(2021)09-117-03Research on Test Method of Bending Torsional Static Stiffness of Car Body in WhiteWang Duohua(Chongqing Vehicle Test & Research Institute Co., Ltd., Chongqing 404100)Abstract: With the increase of car ownership per capita, people have higher and higher requirements for vehicle comfort. Car body stiffness is one of the important indicators affecting the comfort of the vehicle, and it also affects the safety performance of the car. In the stage of auto body development, all major car companies will test the stiffness of their developed models in BIW. This paper mainly analyzes the influence factors of BIW bending and torsion stiffness test results and the differences of various test methods, and provides some ideas and suggestions for the follow-up body developers.Keywords: BIW; Bending and torsion stiffnessCLC NO.: U467 Document Code: A Article ID: 1671-7988(2021)09-117-031 引言轿车在不平路面行驶或高速行驶时,时刻承受着弯曲、扭转、空气阻力等多方面作用力,若是汽车自身刚度不够,或刚度分布不合理,就很有可能出现车身整体或局部变形过大,严重影响乘员乘坐舒适性和安全性的情况。

轿车白车身模态和静刚度的试验和CAE

轿车白车身模态和静刚度的试验和CAE东南(福建)汽车工业有限公司研发中心蔡坚勇宋名洋[摘要]本文介绍利用AItair/HyperMesh软件创建某紧凑型轿车白车身有限元模型,运用MSC/Nastran软件求解白车身结构的固有模态、静态弯曲刚度和扭转刚度。

介绍相关试验方法,并把试验值和CAE分析值进行比较。

验证了CAE分析模型的有效性,认为该车型车身具有较好的动态特性和静态扭转刚度。

[关键词]白车身;模态;弯曲刚度;扭转刚度当前,CAE(计算机辅助工程分析)技术已经成熟,在国外大型汽车企业中得到了广泛应用,在我国一些大型汽车企业为了提升自主研发能力。

已将CAE技术应用到新车型研发中,且获得了良好的效果。

本文分别利用试验方法和CAE分析方法求解某紧凑型轿车白车身的模态、静态刚度值,并把试验值和CAE分析值进行比较,验证了CAE分析值的可靠性。

1白车身CAE模型创建该车轴距25lOmm.前轮距l472mm。

后轮距1465mm。

采用Altair/HyperMesh软件创建白车身CAE模型,钣金件用壳单元模拟,共有444031个,其中三三角形壳单元14124个.占3.2%,单元尺寸5~15mm,粘胶和焊点采用实体单元模拟,共5195个。

烧焊和螺栓采用刚性单元模拟。

单元质缱符合企业给定标准。

为减少CAE建模的工作耸.采用同一个白车身CAE模型进行以上所有工况分析。

材料属性南企业提供的参数设置,见表1。

白车身CAE模型如图l所示。

表1材料参数图1白车身CAE模型2白车身模态试验和CAE分析模态分析技术源于20世纪30年代提出的将机电进行比拟的机械阻抗技术,是用于对机械系统、土建结构、桥梁等工程结构系统进行分析的现代化方法和手段川。

模态试验是通过试验设备,采集激励点信号和测肇点的响应信号,经过软件分析处理后获得结构固有频率和相应振型。

它可以验证和校核有限元模型的合理性,为后续进行静刚度或其它CAE分析提供一个合理的有限元模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 轿车关键性指标中的NVH性能与车身静刚度特性紧密相关。

• 可靠性、安令性,以及操纵稳定性、动力响应特性和燃油经济性等都 与车身静刚度有关联。

车身结构对NVH的影响

• 轿车的NVH性能,可以简单概括为噪声(Noise)、振动(Vibration)和行 驶舒适性(Harshness)。其中的噪声(包括车内噪声和车外噪声)与车身的

结构关系密切,它是影响乘坐舒适性、行驶时车内的语言清晰度、对

乘客的听觉损害程度、行车的安全性以及人在车内时对车外各种声源

识别能力等的重要因素。

车身结构对NVH的影响

• 如果白车身静刚度不合理,当轿车的车身受到外界振动源(如发动机、 路面及悬架系统等)激励后会产生车身总体的弯曲和扭转振动,同时还 会引起部分板件产生局部的振动,当激励频率与车身结构的固有频率

白车身刚度强度试验

---弯曲刚度试验原理

樊文韬 20110402303 腾帅 20110402302 魏然 20110402301

什么是白车身

什么是白车身

定义:白车身是指完成焊接但未涂装之前的车身,包括四门两盖等运 动件。

整车

白车身

地盘

内饰

动力总成

电子系统

为什么要进行刚度实验

• 轿车白车身的静刚度特性反映了车身承载扭转和弯曲载荷的能力,是 白车身整体性能的体现。

吻合或接近时引起车身的共振时,可造成车身内部的低频噪声(隆隆

声)。合理地控制白车身的静刚度,可以较好地改善由车身结构产生的 车内噪声,避免产生车身共振。

奇瑞验室

刚度试验分析工作原理

• 轿车车身的弯曲刚度测量时将轿车车身放置试验台架上,约束前后悬 架连接点处的所有自由度。

• 其加载方式可以采用集中加载或者分散加载两种方式。

刚度试验分析工作原理

刚度试验分析工作原理

• 通过对各测点垂直位移的测量,可得到车身底部前后梁和门槛梁的变 形分布图。 • 再根据最大加载力和最大的弯曲挠度值之间的计算得到轿车车身的弯

曲刚度值。弯曲刚度计算公式为:K=F/Z

其中:K为弯曲刚度,N/mm;F为弯曲加载力,N;z为最大弯曲挠度 值,mm。

刚度试验分析工作原理

集中加载 力按步长 100 kg 分 4 次加载,共加载至 400 kg,距 B 柱和 C 柱之间的 刚性夹具在底板中部的横梁施加集中力,力的作用效果通过夹具传递 给白车身。

刚度试验分析工作原理

分散加载方式 1(不计行李箱载荷) 利用标准加载配重分别在前后排座椅按照 80 kg的力分步加载,共施加 400 kg 的载荷。 分散加载方式 2(计行李箱载荷) 利用标准加载配重分别在前后排每个座椅分别加75 kg 的力,共施加 300kg 的载荷,在此基础上,在行李箱中间位置分 3 次阶梯增加 25 kg 的载荷,达到整车载荷 375 kg。

车身底部测量点位置选择在前后纵梁和门槛粱等承载件上。

间隔距离为300~350ram,每个测量点上布置一个位移传感器。

刚度试验分析工作原理

谢谢!