电子课件-《数控铣床加工中心编程与操作(华中系统)》第二版-A02-394表6—4 数控加工工艺卡片

电子课件-《数控铣床加工中心编程与操作(华中系统)》第二版-A02-3942-2

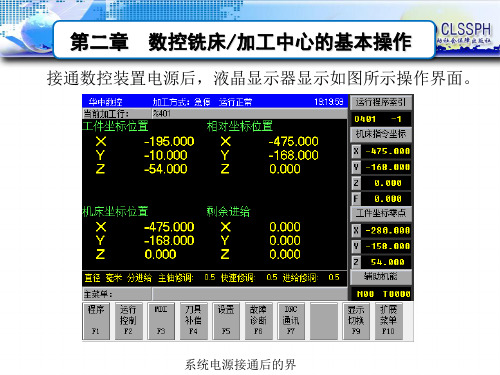

第二章 数控铣床/加工中心的基本操作

3.新建程序 在指定磁盘或目录下建立一个新文件,但新文件不能和已存 在的文件同名。在程序功能子菜单下,按F3 键,将进入新建 程序菜单,如图所示。系统提示“输入新建文件名”,光标在 “输入新建文件名”栏闪烁,输入文件名后,按Enter 键确认后, 系统弹出编辑程序界面,如图所示。

五、程序运行

在系统的主菜单操作界面下,按F2 键进入程序“运行 控制”子菜单,命令行与菜单条的显示如图2-27所示。在 运行控制子菜单下,可以对程序文件进行指定行运行、保 存和恢复断点操作。

第二章 数控铣床/加工中心的基本操作

1.程序的启动、暂停、中止

(1)启动自动运行 系统调入零件加工程序,经校验无误后,可正式启动运行。 按一下机床控制面板上的“自动 ”按钮(指示灯亮),进入 程序运行方式;按一下机床控制面板上的“循环启动 ”按钮 (指示灯亮),机床开始自动运行调入的零件加工程序。 (2) 暂停运行 在程序运行的过程中,需要暂停运行,可按下述步骤操作: 1)在程序运行的任何位置,按一下机床控制面板上的“进 给保持 ”按钮(指示灯亮),系统处于进给保持状态。 2)再按机床控制面板上的“循环启动 ”按钮(指示灯亮), 机床又开始自动运行调入的零件加工程序。

第二章 数控铣床/加工中心的基本操作

刀补表显示界面

第二章 数控铣床/加工中心的基本操作

四、程序输入与文件管理

在系统主菜单界面下,按F1键进入程序功能子菜单, 可以对零件程序进行编辑、存储与校验等操作。

第二章 数控铣床/加工中心的基本操作

1.选择磁盘程序

在程序功能子菜单下,按F1 键,将弹出如图所示的选 择程序界面。其中,电子盘程序是保存在电子盘上的程序 文件,DNC 程序是由串口发送过来的程序文件,软驱程序 是保存在软驱上的程序文件。

电子课件-《数控铣床加工中心编程与操作(华中系统)》第二版-A02-3941-3

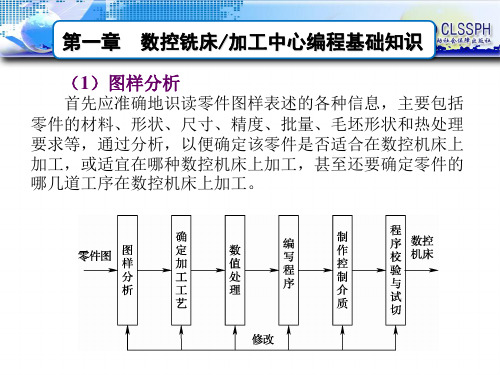

第一章 数控铣床/加工中心编程基础知识

程序号 程序结束

第一章 数控铣床/加工中心编程基础知识

(1)程序号 华中系统用地址符%及后续的四位数字表示程序号,取 值范围为%0000~%9999。 在书写程序号时应注意: 1)程序号必须写在程序的最前面,并单独占一行。 2)%0000和%8000以后的程序号,在系统中有特殊的用 途,因此应尽量避免在普通数控加工程序中使用。 3)数字前的零可以省略不写。如%0001可以省略为%1。

第一章 数控铣床/加工中心编程基础知识

(2)程序内容 程序内容是整个程序的核心,由许多程序段组成。它包含 了所有的加工信息,如加工轨迹、主轴和切削液开关等。 (3)程序结束 程序的结束在数控系统中由M代码来表示,写在程序的最 后一行。用M02或M30来指定。使用M02作为程序的结束,数 控程序运行到M02指令时,整个程序运行结束,光标停留在此 位置。使用M30指令作为程序的结束,数控程序运行到M30指 令时,整个程序结束,并且光标回到程序头。

(2)确定加工工艺

根据图样分析拟定加工方案,确定机床、夹具和刀具, 选择适合的对刀点和换刀点,确定合理的切削用量及设定 最佳的加工路线。

第一章 数控铣床/加工中心编程基础知识

(3)数值处理

在编写程序前,还需要根据确定的编程原点对一些加 工轨迹中未知的基点(即图素之间交点或切点)的坐标进 行计算,为编程做好准备。

第一章 数控铣床/加工中心编程基础知识

数控铣床加工中心编程与操作讲义(PPT 34张)

数控铣床/加工中心常用刀具

【知识准备】

(二)数控铣床/加工中心加工平面常用刀具

整体式面铣刀

【知识准备】

(二)数控铣床/加工中心加工平面常用刀具

硬质合金整体焊接式面铣刀

【知识准备】

(二)数控铣床/加工中心加工平面常用刀具

硬质合金可转位式面铣刀

1-刀垫 2-轴向支撑块 3-可转位刀片

【知识准备】

三、任务实施

(一)工艺分析 (二)编写加工程序 (三)数控加工

1.安装刀具与装夹工 件 2.数控程序的输入与 校验 3.数控自动运行操作 (1)程序校验 (2)自动运行操作过 程

【任务实施】

1)在系统控制面板下,按下“自动加工F1” 按键,进入程序运行子菜单;

2)在程序运行子菜单下,可以自动运行零件程序。

【技能目标】

1

熟悉平面铣削工艺特点

2

学会一般平面铣削工艺设计编程

3

具有加工平面的实践能力

二、知识准备

(一)数控铣床/加工中心用铣平面夹具

(a)

(b)

(c)

(d)

a) 螺旋夹紧式通用平口钳 b)液压式正弦规平口钳 b) c) 气动式精密平口钳 d) 液式压精密平口钳

【知识准备】

(二)数控铣床/加工中心加工平面常用刀具

(三)平面铣削工艺

周边铣削

【知识准备】

(三)平面铣削工艺

端面铣削

【知识准备】

(三)平面铣削工艺

水平面加工

【知识准备】

(三)平面铣削工艺

50 10 φ10

10 40 7

67

行切法铣削平面

2

【知识准备】

(四)数控编程规则

1.小数点编程 2.米、英制编程 G21/G20 3.平面选择指令 G17/G18/G19 4.绝对值/增量值编程 G90/G91 (1)绝值编程G90 (2)增量值编程G91

数控铣床(加工中心)编程与操作课件

第四章 SIEMENS802S编程

第二节 快速定位G00

数控机床的快速定位动作用G0指令指定,执行G0指令,刀具按照机床的 快进速度移动到终点。实现快速定位,其指令格式如下: G0 X Y Z G0为模态指令,在绝对值编程方式中,X、Y、Z代表刀具的运动终点坐 标。

第三章 FANUC编程

第四节 圆弧G02、G03

整圆 加工整圆(全圆),圆弧起点和终点坐标值相同,必须用格式2,带有圆心 (I、J、K)坐标的圆弧编程格式。

G02 X Y Z I J 顺时针铣整圆 G03 X Y Z I J 逆时针铣整圆

注意:半径R无法判断圆弧走向,故不用。

第三章 FANUC编程

第三章 FANUC编程

第五节 刀具补偿

2.刀具半径补偿(G40、G4l、G42) 刀具半径补偿功能用于铣刀半径的自动补偿。根据刀具半径和编程轮廓, 数控系统自动计算刀具中心点移动轨迹的功能,称为刀具半径补偿功能。 G41 G00 X Y 在快速移动时进行刀具半径左补偿的格式; G42 G00 X Y 在快速移动时进行刀具半径右补偿的格式。 G41 G01 X Y 在进给移动时进行刀具半径左补偿的格式; G42 G01 X Y 在进给移动时进行刀具半径右补偿的格式。 G40 撤销刀具补偿,一般单独使用程序段。

第三章 FANUC编程

第二节 快速定位G00

数控机床的快速定位动作用G00指令指定,执行G00指令,刀具按照机床 的快进速度移动到终点。实现快速定位,其指令格式如下: G00 X Y Z G00为模态指令,在绝对值编程方式中,X、Y、Z代表刀具的运动终点坐 标。程序中G00亦可以用G0表示。

第三章 FANUC编程

• 加工中心是一种备有刀库并能自动更换刀具对 工件进行多工序加工的数控机床,是具备两种 机床功能的组合机床,

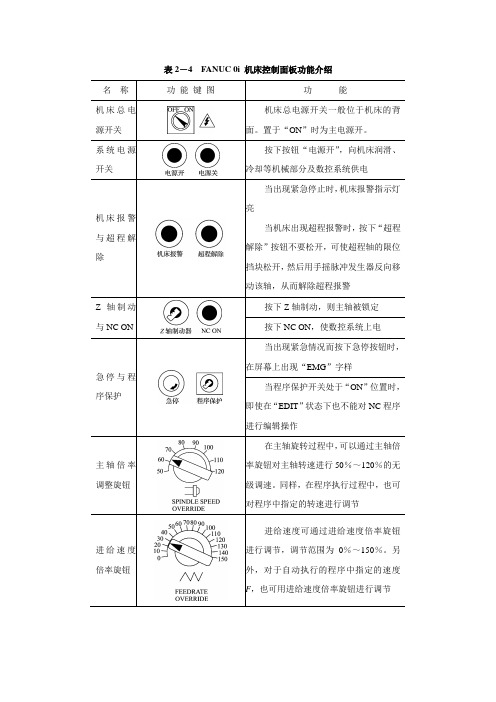

电子课件-《数控机床编程与操作(数控铣床 加工中心分册)》-A表2-4 FANUC 0i 机床控制面板功能介绍

表2-4 FANUC 0i 机床控制面板功能介绍名称功能键图功能机床总电源开关机床总电源开关一般位于机床的背面。

置于“ON”时为主电源开。

系统电源开关按下按钮“电源开”,向机床润滑、冷却等机械部分及数控系统供电机床报警与超程解除当出现紧急停止时,机床报警指示灯亮当机床出现超程报警时,按下“超程解除”按钮不要松开,可使超程轴的限位挡块松开,然后用手摇脉冲发生器反向移动该轴,从而解除超程报警Z轴制动与NC ON 按下Z轴制动,则主轴被锁定按下NC ON,使数控系统上电急停与程序保护当出现紧急情况而按下急停按钮时,在屏幕上出现“EMG”字样当程序保护开关处于“ON”位置时,即使在“EDIT”状态下也不能对NC程序进行编辑操作主轴倍率调整旋钮在主轴旋转过程中,可以通过主轴倍率旋钮对主轴转速进行50%~120%的无级调速。

同样,在程序执行过程中,也可对程序中指定的转速进行调节进给速度倍率旋钮进给速度可通过进给速度倍率旋钮进行调节,调节范围为0%~150%。

另外,对于自动执行的程序中指定的速度F,也可用进给速度倍率旋钮进行调节模式选择按钮AUTO:自动运行加工操作EDIT:程序的输入及编辑操作MDI:手动数据(如参数)输入的操作DNC:在线加工REF:回参考点操作JOG:手动切削进给或手动快速进给INC:增量进给操作HANDLE:手摇进给操作“AUT O”模式下的按钮SINGLE BLOCK:单段运行。

该模式下,每按一次循环启动按钮,机床将执行一段程序后暂停BLOCK DELETE:程序段跳跃。

当该按钮按下时,程序段前加“/”符号的程序段将被跳过执行OPT STOP:选择停止。

该模式下,指令M01的功能与指令M00的功能相同TEACH:示教模式。

RESTART:程序将重新从程序开始处启动MC LOCK:机床锁住。

用于检查程序编制的正确性,该模式下刀具在自动运行过程中的移动功能将被限制DRY RUN:空运行。

数控铣床及加工中心编程与操作课件

刀具调整:根据加工需求调整刀具 的角度和位置

添加标题

添加标题

添加标题

添加标题

刀具安装:确保刀具正确安装,避 免出现安全问题

刀具维护:定期对刀具进行维护和 保养,延长使用寿命

工件装夹与定位方法

装夹方式:了解不同装夹方式的特点和使用场合 定位方法:掌握常用的定位方法,如划线定位、点定位等 夹具选择:根据工件形状和加工要求选择合适的夹具 操作技巧:掌握正确的装夹和定位操作技巧,提高加工效率和质量

数控铣床及加工中心维护与保 养

设备日常维护与保养要求

定期检查设 备各部件的 紧固件是否 松动,及时 紧固

定期清理设 备表面灰尘, 保持设备清 洁

定期检查设 备的润滑系 统,确保设 备润滑良好

严格按照设 备操作规程 进行操作, 避免设备超 负荷运行

定期对设备 进行维护保 养,确保设 备正常运行

常见故障诊断与排除方法

数控铣床及加工中心操作基础

设备操作规程及安全注意事项

设备操作规程: 详细介绍数控 铣床及加工中 心的操作步骤

和注意事项

安全注意事项: 强调操作过程 中的安全问题

和防范措施

设备维护保养: 介绍设备的日 常维护和保养

方法

故障排除与维 修:介绍设备 常见故障的排 除方法和维修

流程

刀具选择与安装方法

刀具类型:根据加工需求选择合适 的刀具类型

总结与展望

本次课程重点内容回顾

数控铣床及加工中心的基本概念和特点 编程语言和编程方法 加工中心的操作流程和注意事项 加工实例分析和经验分享

未来发展趋势预测与展望

数控铣床及加工中心技术不断 创新

智能化、自动化程度不断提高

加工精度和效率不断提升

电子课件-《数控铣床加工中心编程与操作(华中系统)》第二版-A02-3943-1

第三章 数控铣仿真加工

3.选择机床

进入到仿真系统界面后,首先应选择机床的类型及控制 系统。在菜单栏中选择“机床”→“选择机床”命令或在工 具栏中点击图标,系统将弹出选择机床对话框。

第三章 数控铣仿真加工

4.零件操作

(1)定义毛坯 选择菜单栏中的“零件”→“定义毛坯”命令或在工具栏 中点击 图标,系统 会弹出“定义毛坯”对话框。

零件夹具移动对话框

第三章 数控铣仿真加工

(5)拆除零件 零件加工完毕后,需要更换新零件时,只有将零件拆

除后,才能重新安装。在菜单栏中选择“零件”→“拆除 零件”命令,系统将会拆除当前机床上的零件。

第三章 数控铣仿真加工

(6)压板操作 安装压板 选择菜单栏中的“零件”→“安装压板”命令, 系统弹出“选择压板”对话框。

第三章 数控铣仿真加工

三、仿真软件基本功能

1.文件操作 (1)项目文件 点击“文件”菜单,系统弹出文件下拉菜单,在该菜单 中包括:新建项目、打开项目、保存项目、另存为项目、导 入零件模型、导出零件模型、开始记录、结束记录、演示等 功能。 (2)零件模型 如果在仿真加工中所需要的毛坯来自上一个工序,用户 可以利用系统提供的“导入/导出零件模型”命令对毛坯进行 管理,零件模型文件以“.PRT”为扩展名。

选择压板对话框

安装压板

第三章 数控铣仿真加工

5.刀具选择与安装

选择菜单栏中的“机床”→“选择刀具”命令,系统弹出 “选择铣刀”对话框。

选择铣刀对话框

第三章 数控铣仿真加工

选择铣刀其一般的 选刀步骤为:

(1)筛选刀具 (2)指定刀位号 (3)选择刀具 (4)安装刀具 (5)删除刀具

第三章 数控铣仿真加工

6.零件测量

电子课件-《数控铣床加工中心编程与操作(华中系统)》第二版-A02-3943-2

a)去掉“显示机床罩子”选项

b)拆除机床罩子后的机床

第三章 数控铣仿真加工 五、机床开机返回参考点

1.解除急停报警

单击机床操作面板中红色急停按钮 。

2.启动数控装置

在机床操作面板中单击

,此时指示灯

变亮。

第三章 数控铣仿真加工

3.返回参考点

单击返回参考点图标,其指示灯变亮。选择中的【Z】 轴,使其指示灯变亮;再选择图标中的【+】,使Z 轴返回 参考点。用同样的方法分别使X 轴和Y 轴返回参考点。返 回参考点后,仿真系统的显示屏显示如图所示界面。

2.在如图所示界面中,“控制系统”选择

,

再在次菜单中选中

系统;“机床类型”选

中

,再在次菜单中选中“标准”。单击【确定】,完

成机床和数控系统的选择。

选择机床界面

第三章 数控铣仿真加工

3.为了清楚地显示机床,仿真系统中可将机床的外壳拆 除。操作过程为单击【视图选项】,出现图a所示对话框,在 该对话框中将“显示机床罩子”前的选项去除。拆除机床罩子 后的机床如图b所示。

1.再次返回机床参考点,在编辑状态下选择要自动运行的 程序。

2.操作面板上按下的自动按钮 ,使其指示灯变亮。 3.单击循环起动按钮 ,进行自动运行加工,加工完成 后的形状如图所示。 4.在自动运行或自动运行前,还可按下单步按钮 ,执 行单步运行操作。

工件加工后的形状

第三章 数控铣仿真加工 十、保存项目

选择夹具对话框

第三章 数控铣仿真加工

3. 单击【零件】→【选择零件】,弹出如图a所示的选择 零件对话框,选中上一步定义的毛坯后选择【安装零件】, 弹出如图b所示的调整零件位置对话框。

a)安装零件

b)调整零件位置