BMS电池管理系统资料

基于bms电池·管理系统的毕业设计资料

摘要BMS电池管理系统主要由一个主控单元(BMU)和多个单体采集单元(BVT)组成的集散式系统结构。

BMU单元主要是收集电池的相关数据,对电池的数据进行集中的分析和处理,判断当前电池的故障,进行电池系统的预警和报警。

同时BMU 还完成电池的电池电压、母线电压计算、电池电流采样计算、绝缘监测、高压通断控制及电池热管理系统的控制,并根据电池的电流、电压等相关数据进行电池的SOC估算。

BVT单元主要完成单体电池的电压和温度数据采集,并实时和BMU 进行通讯,把采集到得电压、温度数据及电池状态发送个BMU单元。

在车辆运行过程中,电池管理系统和整车控制器或电机控制器进行CAN通讯,电池管理系统实时提供电池电压、充放电电流、电池SOC以及整车控制器需要的其他数据,当电池管理系统或电池系统出现报警时,电池管理系统把报警发送给整车控制器,同时根据报警级别进行限功率处理或请求断开接触器,整车控制器根据报警级别采取相应的控制策略。

关键词:主控单元;多个单体采集单元;整车控制器目录绪论 ........................................................................................... 错误!未定义书签。

一、 BMS电池设计背景 (2)二、性能特点(一)电池管理系统主要功能 .................................................... 错误!未定义书签。

(二)BMS系统的两大单元..................................................... 错误!未定义书签。

(三)主要参数 (4)三、BMS电池总体设计方案 (5)(一)BMS电池的原理 (5)(二)BMS电池的元件 (7)四、BMS控制功率表(一)回馈功率表 (17)(二)放电功率表 (17)五、使用注意事项(一)充电控制 (19)(二)加热控制 (20)(三)bms电池控制加热流程 (21)(四)附件bms原理图 (6)结论 (22)参考文献 (24)致谢 (25)绪论BMS是BATTERY MANAGEMENT SYSTEM的第一个字母简称组合,称之谓电池管理系统。

BMS电池管理系统-锂平衡i-bms演示资料

i‐BMS电池管理系统

• 简单连接;

• 在一个小时内 可以完成所有 的安装;

• 除了电池及充 电机之外不需 要其它部件;

• 完美替代铅酸 电池。

i‐BMS 实际连接

• BMS连接充电器 及方型电池组;

• 专用连接电缆可 用于简化安全连 接。

电芯及连接配件

专用连接附件: • 配备保险丝的线束可以

直联电芯; • 低阻抗的电池连接头; 特色 • 安全安装; • 减少费用; • 减少实施时间; • 提高系统级安全性。

BMS 通用部件

通讯接口

电池组

电压和电 流

3 微处理器

2

1

电芯电压监控和均衡 充电控制器

I/O 4 开关控制

温度监测

-

+

80% 80% 80% 80% 80% 80% 80% 80% 80% SoC SoC SoC SoC SoC SoC SoC SoC SoC

BMS 监控每一块电芯和处理各种严重情况:

• 电压监控以避免过充电或过放电。

• 电流监测以避免过流或短路。

• 温度监控以防止损伤电池或延长电池寿命。

处理措施实例:

• 减小负载(如:降低速度)或断开负载输出。 • 断开充电机和电池之间的连接。 • 启动冷却装置(如:开启风扇)。

CONFIDENTIA7L

集成单机版BMS(i‐BMS) • 电压范围12‐72V • 内置式功率电源 • RS232 通讯方式 • 故障分析与诊断软件 • 即插即用

可扩展,模块化BMS (s‐BMS) • 最高电压可达到600V • RS232 和CAN总线通讯方式 • 故障分析与诊断软件 • 2 种硬件配置

3

BMS电池管理系统-锂平衡i-bms演示资料

CONFIDENTI1A5L

2

i‐BMS的电芯均衡技术

3.6 3.2 2.8

电压值

当第一节电压达到均衡电压时,系统输出功率达到最大

紧接着第二节电芯以不同速率也达到均衡电压,以此类推,其它电芯重复此过程直至全部 达到均衡电压。

第1节电芯到达最大电压值,充电断开,荷电量下降直至达到设定的最大电压

值。

当电压值最高电芯降到设定最大电压值

时,充电重新启动

均衡区域

最大设定电压值

当所有电芯的电压全部位于均衡 区域时,均衡过程完成。

最大电芯电压值

均衡开始

大容量充电区域

被动均衡充电

智能可变速率充电 充电时有效均衡 以0‐1000mA均衡电流快速均衡 平缓充电,在均衡过程中最坏的电池也不会超过最高电压限值

2

高精度测量技术

两线制电池连接

• 无多路器 • 无比较器测量 • 5mV 或更高的电压测量

精度

• 均衡电流测量技术 • 直流内阻测量技术

A/D

3

易于故障诊断分析技术

实时时钟 健康状态估算 有效容量估算(Ah) 诊断数据显示

• 电芯有效电压 • 有效电流 • 有效温度 其它特点

• 含有引导程序的固件 • 内嵌式自检程序

直联电芯; • 低阻抗的电池连接头; 特色 • 安全安装; • 减少费用; • 减少实施时间; • 提高系统级安全性。

BMS 通用部件

通讯接口

电池组

电压和电 流

3 微处理器

2

1

电芯电压监控和均衡 充电控制器

I/O 4 开关控制

温度监测

-

+

80% 80% 80% 80% 80% 80% 80% 80% 80% SoC SoC SoC SoC SoC SoC SoC SoC SoC

BMS电池管理系统说明书讲解

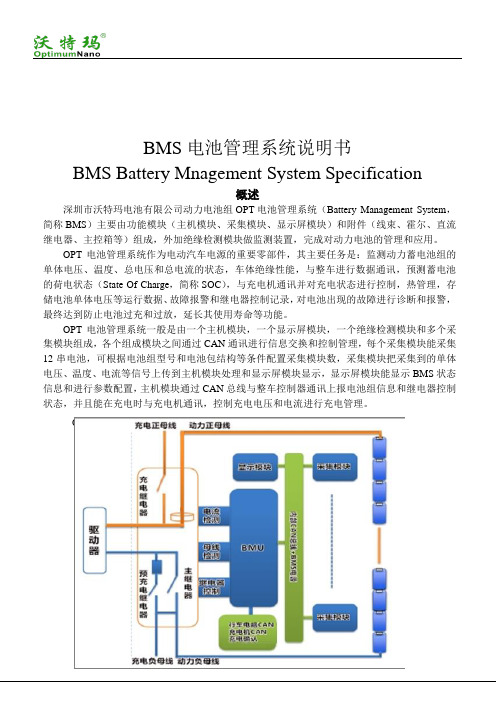

BMS电池管理系统说明书BMS Battery Mnagement System Specification概述深圳市沃特玛电池有限公司动力电池组OPT电池管理系统(Battery Management System,简称BMS)主要由功能模块(主机模块、采集模块、显示屏模块)和附件(线束、霍尔、直流继电器、主控箱等)组成,外加绝缘检测模块做监测装置,完成对动力电池的管理和应用。

OPT电池管理系统作为电动汽车电源的重要零部件,其主要任务是:监测动力蓄电池组的单体电压、温度、总电压和总电流的状态,车体绝缘性能,与整车进行数据通讯,预测蓄电池的荷电状态(State Of Charge,简称SOC),与充电机通讯并对充电状态进行控制,热管理,存储电池单体电压等运行数据、故障报警和继电器控制记录,对电池出现的故障进行诊断和报警,最终达到防止电池过充和过放,延长其使用寿命等功能。

OPT电池管理系统一般是由一个主机模块,一个显示屏模块,一个绝缘检测模块和多个采集模块组成,各个组成模块之间通过CAN通讯进行信息交换和控制管理,每个采集模块能采集12串电池,可根据电池组型号和电池包结构等条件配置采集模块数,采集模块把采集到的单体电压、温度、电流等信号上传到主机模块处理和显示屏模块显示,显示屏模块能显示BMS状态信息和进行参数配置,主机模块通过CAN总线与整车控制器通讯上报电池组信息和继电器控制状态,并且能在充电时与充电机通讯,控制充电电压和电流进行充电管理。

OPT BMS系统运行拓扑图如下:图1 OPT BMS拓扑图1.系统结构示图OPT电池管理系统一般分一体箱和分体箱,根据客户需求和电池型号配置而设计。

一体箱是主机模块、采集模块等组件都放置于同一个箱体,统一的对外接口,比较典型的一体箱结构示意图如下:图2 BMS一体箱示意图分体箱是由主控箱和电池箱组成,主控箱一般配置主机模块、霍尔传感器、控制继电器、保险丝、线束等,主要负责系统控制管理、总电流与总电压采集、系统供电、配电和通讯控制等,以下为典型的一个主控箱示意图:图3 BMS主控箱结构示意图电池箱是根据客户需求和电池型号,配置不同的采集模块和风扇数量,实现采集单体电压、温度并通过CAN总线上报主机,并能进行热管理,其中典型的一个电池箱结构示意图如下:动力线接口通讯口采用螺母固定,从车箱底部锁螺丝上来图4 OPT BMS电池箱结构示意图2.OPT BMS各部件功能及其接口定义3.1 OPT BMS外形尺寸1、主机模块:130*110*39mm2、采集模块:113mm*96mm*43mm3、GPRS&数据存储上传模块:未定4、CAN盒125*82*27mm5、绝缘检测模块:165.0*80.0*26.5mm6、显示模块:160mm*96mm*42mm3.2 OPT BMS主机模块3.2.1 主机模块功能指标Ⅰ. 电池组电压计算与控制接收采集模块上传的电池组的所有单体电压,计算电池总电压并能够选出电池组的最高单节电池电压及序号和最低单节电池电压及序号,并能在显示屏模块指定位置显示,同时可以通过专用CAN 口上传到汽车仪表总线.Ⅱ. 电池组总电流检测和计算接收主控本身或采集模块上传的电池电流采集,根据设定的霍尔传感器额定参数,计算电池组总电流,并能在显示屏模块指定位置显示。

电池管理系统

电池管理系统电池管理系统(BMS)是一个包括硬件和软件的系统,用于管理电池的充电和放电过程,并确保电池的安全和长寿命。

BMS通常应用于电动车辆、储能系统和太阳能电池板等领域。

BMS的组成部分包括传感器、控制器、保护电路和通信模块等。

传感器用于监测电池的电压、电流、温度等参数。

控制器负责控制充电和放电过程,以及进行电池的平衡。

保护电路则用于保护电池免受过充、过放、短路等异常情况的影响。

通信模块则用于将电池状态等信息发送给上位机或用户设备,以供监控和控制。

BMS的主要功能包括以下几个方面:1. 电池状态监测BMS可以实时监测电池的电压、电流、温度等参数,以便进行充放电控制和保护电池。

2. 充电管理BMS可以对电池进行安全、有效的充电控制,以确保充电过程的可控性和安全性。

BMS可以根据电池状态进行智能化的充电控制,适应不同的充电需求。

3. 放电管理BMS可以对电池进行安全、有效的放电控制,以确保放电过程的可控性和安全性。

BMS可以根据电池状态进行智能化的放电控制,适应不同的放电需求。

4. 电池平衡BMS可以对多节电池进行平衡控制,以确保各节电池的状态相同,避免电池因使用不均衡而造成的损坏。

5. 故障诊断和保护BMS可以监测电池的运行状态,及时诊断电池故障并进行保护,避免故障扩大影响。

6. 通信与数据管理BMS可以通过通信模块与上位机或用户设备进行数据交互,及时传递电池的状态信息,方便监测和管理。

在实际应用中,BMS具有以下优点:1. 提高电池使用寿命BMS可以对电池进行充放电管理和平衡控制,避免电池因不合理的充放电而损坏,从而提高电池的使用寿命。

2. 增加电池安全性BMS可以对电池进行监测和保护,避免电池因异常情况而受击坏,提高电池的安全性。

3. 满足多样化的使用需求BMS可以对充电、放电、平衡等过程进行智能化控制,满足不同领域的使用需求,同时具有较高的可靠性和稳定性。

4. 提高管理效率BMS可以通过通信模块与上位机或用户设备进行数据交互,及时传递电池的状态信息,方便监测和管理,从而提高管理效率。

电池管理系统BMS基础

整理课件

7

主要分为包括数据监测模块、控制模块(包括继电器、均衡 和热管理)、状态估计模块、故障诊断模块,以及通信模块等。

通常分为集中式和分布式两种系统。分布式系统最为常见, 由一个主控制器(BCU)和多个从控制器(BMU)组成。

整理课件

BCU

BMU

BCU:Battery control unit BMU: Battery monitor unit

2

➢监测功能:实时监测单体电池的温度、电压;电池组的总电

压、电流;电池包的绝缘状态。

➢必要性:

监测单体电压是为了防止出现过充过放;监测温度是为了防 止电池在过高或过低的温度下工作。

总电压、电流的监测,一方面是为了实时显示电池状态,另 一方面是为了计算电池组的状态,如剩余容量、最大充放电 功驾驶员及时采取应对措施,如 SOC低,应及时充电。

当出现较高等级的故障时,如严重绝缘漏电(<100Ω/V)时, 能够及时切断继电器,保证驾驶员或乘客处于安全状态。

故障码的保存,能够为后期车辆维护提供参考。

整理课件

6

➢电池选型:

电池类型: ✓ 磷酸铁锂,电压平台略低,电池安全性高,不会爆炸; ✓ 三元电池,电压平台高,能量密度更大,但安全性相对差 一点,会爆炸。

电池管理系统

(Battery management system, BMS)

➢概述

电动汽车电池管理系统(BMS)是连接车载动力电池和电动 汽车的重要桥梁,其作用是监控电池的状态,管理电池的充放电, 提高电池的使用效率,防止电池出现过充和过放,延长电池的使用 寿命等。

BMS电池管理系统资料

.

硬件设计特点

主控单元

与采集单元一样,硬件设计增加了多种抗干扰措施,以保证在恶 劣电磁环境下可靠运行; 总电流采样采样二档设计,以保证在小电流和大电流情况下,测 量精度≤0.5%。

显示单元

采用SAM9263B为主芯片的ARM9方案,经过重新设计电源,以 及采用汽车级别的相关芯片,系统稳定性高; CAN总线以及与上位PC机之间通讯用485总线系统采用光耦隔离, 主板和核心板分开设计; 显示选用7”真彩触摸屏,操作简单、明了。

22

软件设计特点

系统软件均采用模块化程序设计; 多种软件抗干扰设计,如数字滤波算法,冗余,软件陷阱,看门狗等技术, 防止程序失效,保证系统正常运行。 在SOC的估算上采用现在比较成熟的方法,根据电动汽车的工作状态(行 驶,静置,充电),分别采用安时法、开路电压法进行SOC估计,在采用安时 法简单有效的基础上,在特定条件下采用加权安时法进行SOC校正,消除安时 法带来的累计误差,保证SOC精度在8%以内; 显示监测系统使用定制的linux2.6.24操作系统,界面采用QT4.62,上位机 软件也采用QT4.62进行开发,主要实现:标定程序,SOC估算程序,故障分 析子程序,信号监控与报警子程序,实时数据保存,数据和曲线显示,各开关 状态显示等功能; 由于从操作系统到开发环境都自行研发完成,所以可以方便的制作出客户需 要的介面,而且不存在版权问题。

检测精度高。电压测量精度≤±0.2%;电流检测采用二挡自动换挡霍尔传感

器,测量精度在10%Ie及以下和10%-100%Ie时,均能保证≤±0.5%;

芯片选用汽车级芯片以及高速光耦隔离、瞬变二极管抑制,共模电 感,热敏电阻等保护措施,可以在强磁场环境下可靠工作;

BMS电池管理系统综述资料优质PPT课件

BMS综述

2.蓄电池荷电状态(SOC)估计

SOC估算方法

模型法

智能算法

其他方法

安 时 模 型

等 效 电 路 模 型

电 化 学 模 型

卡 尔 曼 滤 波 类

数 据 驱 动 类 算 法

递 推 最 小 二 乘

实 验 测 试 法

阻 抗 谱 分 析 法

动 力 学 解 析 法

BMS综述

3.蓄电池健康状态(SOH)估计

常见的 指标参数: 额定电压 ...V 容量 ...Ah, ...mAh 充放电倍率 0.1C, 1C.. 尺寸 18650, 2770120

课题研究背景

除圆柱电芯、棱柱电芯外,还有软包(聚合物)电芯

课题研究背景

BMS发展现状

国外在BMS方面的研究成果相对显著,主要是以集 成化芯片化为特点。典型产品有美国Linear Technology公司产的LTC/LTM系列电池管理芯片, 美国TI公司推出的bq系列电池管理芯片以及美国O2 Micro公司开发的OZ890电池管理芯片等,其主要特 点为体积小,集成度高,具有较强的针对性。

BMS专用芯片主要优势在于多单体高精度信号采集, 以及单体均衡、故障报警等功能的集成,但通用性 差,一般只能应用于特定类型的电池组。

课题研究背景

BMS发展现状

课题研究背景

国内BMS发展

科研方面主要是清华大学、同济大学、北京交通 大学及北京理工大学等几所高校取得成果较多。

产品开发方面,天津的中国汽车技术研究中心以 及力神电池也在合作开发BMS。惠州亿能(专做 BMS)、哈尔滨光宇、BYD、中航锂电,中科院, 德国BOSCH公司,日本TDK集团也正在着手组建 BMS研究中心。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7

型号命名

TBMS□□□□-□

设计序号 (依次用A、B、C┄英文字母表示) 最大采集路数 电压测量量程(V) 泰坦BMS产品

TBMS-□-□

设计序号 (依次用A、B、C┄英文字母表示) I:主控单元 D:显示单元 泰坦BMS产品

8

采集单元

9

采集单元

10

采集单元

主要技术参数

型 号:TBMS0519-A 供电电源:DC24V±30% 电压测量范围及精度:0 - +5V,≤±0.2% 最大检测周期:≤0.2S 检测电池只数:23节 温度检测路数及精度:6路,≤±1℃ 风扇控制:1路(可驱动DC24V/0.15A风扇6个) 通信口:1路CAN,1路232 运行温度:-25℃ - +70℃

19

电池电压采样电路

电池电压采样采用差分输入、光耦继电器切换,光耦隔离,电路简单, 保证测量精度。

20

通信保护电路

此为CAN2通讯接口电路,采用瞬变电压抑制二极管和自恢复保险丝 组成保护电路,并加入共模电感提高抗干扰能力。

21

温度取样电路

温度取样部分采用总线方式设计,简化了温度传感器的接入。并提 供了隔离保护。

2

项目研发目标

实时跟踪电池运行状态及参数检测:实时采集电池充放电状

态,采集数据有电池总电压,电池总电流,每个电池箱内电池测点 温度以及单体模块电池电压等。由于动力电池都是串联使用的,所 以这些参数的实时,快速,准确的测量是电池管理系统正常运行的 基础。

剩余电量估算:电池剩余能量相当于传统车的油量。荷电状态

18

.

硬件设计特点

主控单元

与采集单元一样,硬件设计增加了多种抗干扰措施,以保证在恶 劣电磁环境下可靠运行; 总电流采样采样二档设计,以保证在小电流和大电流情况下,测 量精度≤0.5%。

显示单元

采用SAM9263B为主芯片的ARM9方案,经过重新设计电源,以 及采用汽车级别的相关芯片,系统稳定性高; CAN总线以及与上位PC机之间通讯用485总线系统采用光耦隔离, 主板和核心板分开设计; 显示选用7”真彩触摸屏,操作简单、明了。

13

显示单元

14

显示单元

显示单元选用7”带 触摸屏真彩显示,系统 采用SAM9263B为主芯 片的ARM9方案,重新 设计电源;CAN总线以 及与上位PC机之间通 讯用485总线系统采用 光耦隔离;主板和核心 板分开设计,以及采用 汽车级别的相关芯片, 系统稳定性高,保证该 系统能在汽车这样的恶 劣环境下工作。

22

软件设计特点

系统软件均采用模块化程序设计; 多种软件抗干扰设计,如数字滤波算法,冗余,软件陷阱,看门狗等技术, 防止程序失效,保证系统正常运行。 在SOC的估算上采用现在比较成熟的方法,根据电动汽车的工作状态(行 驶,静置,充电),分别采用安时法、开路电压法进行SOC估计,在采用安时 法简单有效的基础上,在特定条件下采用加权安时法进行SOC校正,消除安时 法带来的累计误差,保证SOC精度在8%以内; 显示监测系统使用定制的linux2.6.24操作系统,界面采用QT4.62,上位机 软件也采用QT4.62进行开发,主要实现:标定程序,SOC估算程序,故障分 析子程序,信号监控与报警子程序,实时数据保存,数据和曲线显示,各开关 状态显示等功能; 由于从操作系统到开发环境都自行研发完成,所以可以方便的制作出客户需 要的介面,而且不存在版权问题。

电池状况预测和报警:通过对电池参数的采集,系统具有预测电池

组中单体电池性能、故障诊断和提前报警等功能,以便对电池进行维护 和更换,以保证安全。

信息监控:电池的主要信息在车载显示终端进行实时显示。 参数标定:由于不同车型使用的电池类型、数量,每个电池箱容量和数量不

同,因此系统应具有对车型、车辆编号、电池类型和电池模式等信息标定的功 能。

采集单元

CPU选用集成了CAN控制器模块的dsPIC30F系列芯片; CAN收发器选用MCP2551,通过CAN总线与其他控制系统进行通信; 电池电压采样选用12位精度的ADS7841进行差分取样,消除干扰,同时 差分输入保证了电池组与检测电路不共地; 温度测量选用数字温度传感器DS18B20,采集电池箱内测试点温度; 由于电动汽车用电环境复杂,有很强的电磁干扰!从而影响信号在线检测 与控制系统的正常工作。为了减小电磁干扰采取如下措施: 1)在CPU和CAN收发器之间加入高速光耦隔离器,并增加瞬变二极管, 共模电感,热敏电阻等保护措施; 2)单片机工作电源与车辆电源地线隔离,消除地线窜扰的可能; 3)数字温度传感器使用屏蔽电缆封装,并将屏蔽地搭铁,CAN总线选用 屏蔽双绞线; 4)PCB板制作尽量加大线间距,以降低导向间的分布电容并使其导向垂 直,以减小磁场耦合,减小电源线走线有效面积及选用性价比高的器件等。

3

项目研发目标

热管理:实时采集每个电池箱内电池测点温度,通过对散热风扇的控

制防止电池温度过高。

均衡控制:由于电池个体的差异以及使用状态的不同等原因,电池在

使用过程中不一致性会越来越严重,系统应能判断并自动进行均衡处理。

故障诊断:电动汽车电池的工作电压一般都比较高(90V-700V),系

统应监测供电短路,漏电等可能对人身和设备产生危害的状况。

检测精度高。电压测量精度≤±0.2%;电流检测采用二挡自动换挡霍尔传感

器,测量精度在10%Ie及以下和10%-100%Ie时,均能保证≤±0.5%;

芯片选用汽车级芯片以及高速光耦隔离、瞬变二极管抑制,共模电 感,热敏电阻等保护措施,可以在强磁场环境下可靠工作;

27

产品主要特点

显示系统除核心板外,软、硬件及驱动程序等都是自行开发, 大大降低了成本; 功能完善。BMS采用分布式设计,具备对单体电池状态如端电 压、特征点温度等实时监控、充放电控制、故障分析及定位、 整组电池SOC估算、热管理、实时数据存储及数据库管理等强 大功能; BMS主机、采集单元面板设置了电源、运行、过压、过热等指 示灯,可以直观方便的了解电池的工作状态; 防水防尘设计。为了满足车辆的恶劣运行环境的需求,BMS外 壳采用铸铝浇铸一次成型,具有防尘、防溅水功能; 模块化设计,减少产品规格,有利于采购,生产管理,检验等 各个环节的成本控制,有利于降低整个系统的价格。

(SOC)的估算是了为了让司机及时了解系统运行状况。实时采集 充放电电流、电压等参数,并通过相应的算法进行剩余电量的估计。

充放电控制:根据电池的荷电状态控制对电池的充放电,当某个

参数超标如单体电池电压过高或过低时,为保证电池组的正常使用 及性能的发挥,系统将切断继电器,停止电池的能量供给和释放。

28

谢 谢!

29

23

Windows下标定软件也用QT开发,不存在版权问题

24

自已定制的可视开发界面

25

五、项目主要特点

26

产品主要特点

项目方案的特色

采用分布式隔离检测技术,全系统分为四个主要子系统,即采集单

元、均衡模块、主控单元、显示单元,四个模块之间采用CAN总线方 式进行通讯; 鉴于汽车内工作环境恶劣,将所有测量单元尽量靠近测量源并采用 单独的测量单元。大大减少环境对各取样点的干扰,提高测量精度; 电池电压测量采用差分输入,光耦继电器切换方式进行采样,在保 证电压测量精度的基础上,大大简化了采样电路,保证了其稳定性和 可靠性;

4

二、系统组成

5

系统框图

充电机

BMS系统

主控单元 内部CAN总线

采 集 单 元

……..

采 集 单 元

均 衡 …….. 单 元

均 衡 单 元

显 示 单 元

6

系统框图概述

采集单元:每个采集单元可测量19节电池端电压及6个测量点温度

和1路风扇控制,安装在每个电池箱内。 电池均衡控制模块:当电池箱内电池电压不一致超过规定值时, 在充电电流小于一定值后,可自动对电池进行均衡。 主控单元:主控单元完成对电池组总电压、总电流的检测,并通过 CAN总线与采集单元、均衡模块、显示单元或车载仪表系统及充电机 等通信。 显示单元:用于电池组的状态以及SOC等各种参数的显示、操作 等,并可保存相关数据。 整个项目中,即在1个电池箱内按装1个采集单元或加入1个电池 均衡模块,若干个采集单元(+若干个均衡模块)+1个主控单元+显 示单元,所有模块都通过车内CAN总线相连,组成BMS系统。

15

显示单元

主要技术参数

型 号:TBMS-D-A

供电电源:DC24V±30% 显示屏尺寸: 7吋(分辨率800X480)

键盘:最大外扩64键,支持触摸屏输入

语音:最大输出功率1W 通信口:1路CAN,1路RS485,1路以太网

运行温度:-25℃ - +70℃

16

三、软、硬件设计

17

硬件设计特点

电池管理系统BMS

一、项目研发的目标和范围

1

概

述

电动汽车电池管理系统BMS主要用于对电动汽车的 动力电池参数进行实时监控、故障诊断、SOC估算、行 驶里程估算、短路保护、漏电监测、显示报警,充放电 模式选择等,并通过CAN总线的方式与车辆集成控制器 或充电机进行信息交互,保障电动汽车高效、可靠、安 全运行。

11

主控单元

12

主控单元

主要技术参数

型 号:TBMS-I-A 供电电源:DC24V±30% 电压测量范围及精度:0-750V(可选),≤±0.2% 电流测量范围及精度:-300A - +300A,≤±0.5% SOC估算精度:≤±8% 正负极对地绝缘监测:0-999.9KΩ 通信口:2路CAN,1路RS485 运行温度:-25℃ - +70℃