酯化反应釜中列管与盘管的传热性能分析与计算

列管式换热器实验报告

列管式换热器实验报告列管式换热器实验报告一、引言换热是工程中常见的过程,而列管式换热器是一种常用的换热设备。

本实验旨在通过实际操作和数据记录,探究列管式换热器的换热性能和工作原理。

二、实验目的1. 了解列管式换热器的基本结构和工作原理;2. 掌握列管式换热器的性能参数测试方法;3. 分析不同操作条件下列管式换热器的换热效果。

三、实验装置和方法1. 实验装置:实验装置包括列管式换热器、水泵、流量计、温度计等设备;2. 实验方法:首先,将冷水和热水分别通过水泵送入列管式换热器,通过调节流量计控制水流速度。

然后,分别测量冷水和热水的进口温度和出口温度,并记录下来。

四、实验结果与分析通过实验记录的数据,我们可以计算出列管式换热器的换热效果。

根据实验数据,我们可以绘制出冷水和热水的温度变化曲线,并计算出换热器的传热系数。

五、实验误差分析在实验过程中,由于设备和操作的限制,可能会出现一定的误差。

例如,温度计的精确度、流量计的准确度等都会对实验结果产生影响。

为了减小误差,我们可以采取一些措施,如多次重复实验、使用更精确的仪器等。

六、实验结论通过实验数据的分析,我们可以得出以下结论:1. 列管式换热器能够有效地实现冷热介质之间的热量传递;2. 换热器的传热效果受到流速、温差等因素的影响;3. 实验误差对结果的影响不可忽视,需要进行精确的数据处理。

七、实验应用与展望列管式换热器在工业生产中有着广泛的应用,例如化工、制药、食品等领域。

通过进一步研究和改进,可以提高换热器的换热效率和节能性能。

八、总结通过本次实验,我们深入了解了列管式换热器的工作原理和性能参数测试方法。

通过实际操作和数据记录,我们对换热器的换热效果有了更深入的认识。

实验结果对于工程实践具有一定的指导意义。

九、参考文献[1] 张三, 李四. 列管式换热器的研究进展[J]. 化工技术与开发, 2018, 45(3): 56-60.[2] 王五, 赵六. 列管式换热器的性能测试与分析[J]. 热力学与能源工程, 2019,52(2): 78-82.以上是对列管式换热器实验的简要报告,通过实验的操作和数据记录,我们对该设备的工作原理和性能有了更深入的了解。

带搅拌反应釜的传热计算

带搅拌反应釜的传热计算作者:应利诚来源:《中国化工贸易·上旬刊》2017年第02期摘要:对各种带搅拌反应釜的传热方式进行了对比,并对各种传热方式的传热计算进行了讨论,提供了各种不同搅拌类型和换热方式的传热系数计算公式。

关键词:搅拌;反应釜;传热系数;传热面积带搅拌反应釜是化工生产中广泛使用的一种化工设备,具有混合效果好、相接触面积大、传热和传质效率高等特点。

将不同物料加入到反应釜中,通过搅拌将它们混合均匀,控制压力和温度进行反应,反应生成我们需要的产品。

然而,现代化工生产中,多数反应为放热反应且反应介质为液相。

如果产生的反应热不能及时撤出,就会发生局部过热的情况,进而导致反应失控。

因此,我们在反应釜的设计过程中,要选择合理的传热方式,设计足够的换热面积,保证反应釜的传热性能。

1 传热方式与对比带搅拌反应釜的换热方式主要有以下几种:①在带搅拌反应釜的外壁上装传热夹套;②在带搅拌反应釜的内部设置螺旋盘管;③外换热器循环系统。

夹套传热具有结构简单、检修方便的优点,是应用最广泛的一种传热方式。

但是,对一定的反应釜容积来说,夹套传热面积是相对较小且不可增加。

当反应釜容积较大,或者壁厚较厚时,夹套传热方式并不实用。

盘管传热具有热量损失小,传热效果好等优点。

但是,当盘管过长时,盘管内介质阻力大,能耗大,且内部凝液容易积聚影响传热效率;而且盘管的加工、安装和检修相对比较困难。

外换热器循环系统一般应用于内部传热面积不足的场合,但是系统相对复杂,成本高。

除了以上三种传热方式外,还有回流冷凝法、纵向盘管等多种传热方法。

下文主要介绍夹套和螺旋盘管的传热计算。

2 对流传热系数带搅拌反应釜内的传热过程主要包括以下两部分:①夹套(盘管)侧对流传热,即夹套(盘管)内加热(或冷却)介质与器壁的对流传热;②釜侧对流传热,即反应釜内被搅拌液体与周围器壁(夹套或盘管)的对流传热。

前者可以通过公式计算得到,而后者跟反应釜的具体结构、搅拌器的形式和尺寸有关,可以通过底结构尺寸相似的反应釜进行传热实验获取关联式来进行计算。

聚酯装置第一酯化反应釜需热量计算及其应用

2 基础数据和计算依据

以目前聚酯装置的负荷 960t/d(即 40000 kg/h) 作为物料量基准,有关基础数据和计算 依据如下。

012R01出口齐聚物 (齐聚物为 PTA与 EG 反应生成的酯化物的统称):温度 2673℃,酸 值 (AN) 57 mgKOH/g, 皂 化 值 (SN) 572 mgKOH/g,端羧基 (Av)275mol/t(酸值与端 羧基的换算公式为 AN=0056107×Av);PTA、 IPA摩尔质量均为 166g/mol,EG摩尔质量为 62 g/mol,PET大 分 子 内 单 链 的 摩 尔 质 量 为 192 g/mol;安化公司基础切片 (基础切片即经过两 级酯 化、 两 级 缩 聚 反 应 后 经 冷 却 得 到 的 切 粒 ) 特性 粘 度 (η) 06050 dL/g, 端 羧 基 (Av) 275mol/t。

总反应方程式:nHOOCC6H6COOH+ (n+1) HOCH2CH2OH幑幐 HO—[CH2CH2OOC6H6 COO]n— CH2CH2OH+2nH2O

聚酯生产中主反应为可逆反应,且对反应温 度要求较高,为加快反应速率、减少副反应,需 给各反应釜提供高温、低压环境。直接酯化法生 产 PET产品在我国已得到广泛应用,但采用四 釜聚合工艺尤其是 “一头两尾” 生产线的应用 较少,可供参考与借鉴的经验不多,且设计单位 未提供关于第一酯化反应釜的物料平衡及热量供 需方面的有效数据,而第一酯化反应釜 (012 R01) 作为将浆料由常温升至反应温度的第一反 应釜,承担了绝大部分热量供应,需对其用热情

[关键词]聚酯装置;第一酯化反应釜;物量衡算;热量计算;热媒炉燃烧效率;节能降耗 [中图分类号]TQ32341 [文献标志码]B [文章编号]1004-9932(2019)06-0075-03

列管式换热器传热系数的测定实验报告

CB-4列管式换热实验报告一、实验目的1. 测定列管换热器的总传热系数。

2. 考察流体流速对总换热系数的影响。

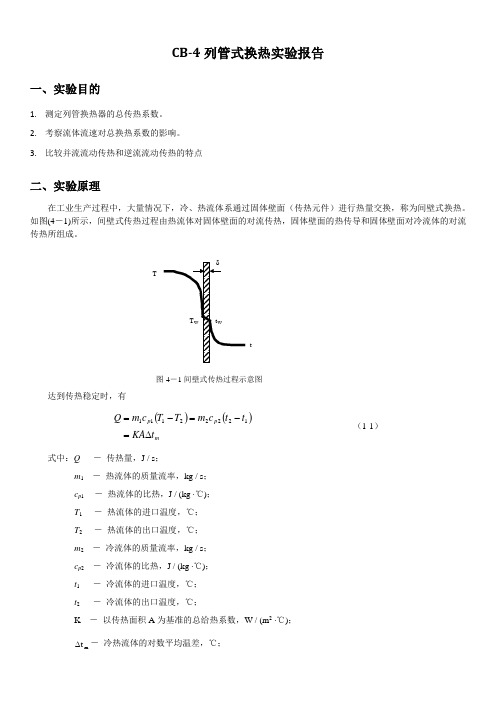

3. 比较并流流动传热和逆流流动传热的特点二、实验原理在工业生产过程中,大量情况下,冷、热流体系通过固体壁面(传热元件)进行热量交换,称为间壁式换热。

如图(4-1)所示,间壁式传热过程由热流体对固体壁面的对流传热,固体壁面的热传导和固体壁面对冷流体的对流传热所组成。

达到传热稳定时,有()()mp p t KA t t c m T T c m Q ∆=-=-=12222111 (1-1)式中:Q - 传热量,J / s ;m 1 - 热流体的质量流率,kg / s ; c p 1 - 热流体的比热,J / (kg ∙℃); T 1 - 热流体的进口温度,℃; T 2 - 热流体的出口温度,℃; m 2 - 冷流体的质量流率,kg / s ; c p 2 - 冷流体的比热,J / (kg ∙℃); t 1 - 冷流体的进口温度,℃; t 2 - 冷流体的出口温度,℃;K - 以传热面积A 为基准的总给热系数,W / (m 2 ∙℃); m t ∆- 冷热流体的对数平均温差,℃;Tt图4-1间壁式传热过程示意图热、冷流体间的对数平均温差可由式(4—2)计算,()()12211221ln t T t T t T t T t m -----=∆ (1-2)列管换热器的换热面积可由式(1—3)算得,dL n A π⋅= (1-3)其中,d 为列管直径(因本实验为冷热流体强制对流换热,故各列管本身的导热忽略,所以d 取列管内径),L 为列管长度,n 为列管根数,以上参数取决于列管的设计,详见下文附表。

由此可得换热器的总给热系数,mt A QK ∆=(1-4) 在本实验装置中,为了尽可能提高换热效率,采用热流体走管内、冷流体走管间形式,但是热流体热量仍会有部分损失,所以Q 应以冷流体实际获得的热能测算,即)(12222t t C V Q p -=ρ (1-5)则冷流体质量流量m 2已经转换为密度和体积等可测算的量,其中2V 为冷流体的进口体积流量,所以2ρ也应取冷流体的进口密度,即需更具冷流体的进口温度(而非定性温度)查表确定。

列管式换热器性能测试

列管式换热器性能测试一、实验目的1、熟悉列管式换热器的结构。

2、了解列管式换热器的工作原理。

3、掌握列管式换热器传热性能的测量计算方法。

4、测定列管式换热器的总传热系数,对数平均传热温差及热平衡误差。

5、绘制列管式换热器传热性能曲线。

6、掌握列管式换热器顺流/逆流对传热性能的影响。

二、实验原理1、列管式换热器的结构及换热原理列管式换热器是目前化工及酒精生产上应用最广的一种换热器。

它主要由壳体、管板、换热管、封头、折流挡板等组成。

所需材质,可分别采用普通碳钢、紫铜、或不锈钢制作。

在进行换热时,一种流体由封头的连结管处进入,在管流动,从封头另一端的出口管流出,这称之管程;另-种流体由壳体的接管进入,从壳体上的另一接管处流出,这称为壳程。

列管式换热器种类很多,目前广泛使用的按其温差补偿结构来分,主要有以下几种:⑴固定管板式换热器:这类换热器的结构比较简单、紧凑、造价便宜,但管外不能机械清洗。

此种换热器管束连接在管板上,管板分别焊在外壳两端,并在其上连接有顶盖,顶盖和壳体装有流体进出口接管。

通常在管外装置一系列垂直于管束的挡板。

同时管子和管板与外壳的连接都是刚性的,而管内管外是两种不同温度的流体。

因此,当管壁与壳壁温差较大时,由于两者的热膨胀不同,产生了很大的温差应力,以至管子扭弯或使管子从管板上松脱,甚至毁坏换热器。

为了克服温差应力必须有温差补偿装置,一般在管壁与壳壁温度相差50℃以上时,为安全起见,换热器应有温差补偿装置。

但补偿装置(膨胀节)只能用在壳壁与管壁温差低于60~70℃和壳程流体压强不高的情况。

一般壳程压强超过0.6Mpa时由于补偿圈过厚,难以伸缩,失去温差补偿的作用,就应考虑其他结构。

⑵浮头式换热器:换热器的一块管板用法兰与外壳相连接,另一块管板不与外壳连接,以使管子受热或冷却时可以自由伸缩,但在这块管板上连接一个顶盖,称之为“浮头”,所以这种换热器叫做浮头式换热器。

其优点是:管束可以拉出,以便清洗;管束的膨胀不变壳体约束,因而当两种换热器介质的温差大时,不会因管束与壳体的热膨胀量的不同而产生温差应力。

§1直接酯化法聚酯生产工艺原理

直接酯化法聚酯生产工艺原理§1-1 反应机理用PTA 和EG 为原料合成PET 的主要化学反应包括酯化反应和缩聚反应。

一、酯化反应:想象一下这样的化学实验:将一定MR 比的EG/PTA 浆料加入到带有搅拌器、分馏塔的反应器中,开始搅拌、逐步升温,则PTA 和EG 开始发生化学反应。

在所发生的化学反应中,固态粉末状的PTA 和液态EG 之间所发生的酯化反应反应速率很慢,一般忽略部不计。

在酯化反应的初始阶段,固态PTA 和EG 之间进行的酯化反应分为如下两步:固态粉末状的PTA 溶解于EG/酯化物的混合物中,已溶解的PTA 在高温下与EG 发生酯化反应,生成酯化物;其中主要的酯化物是对苯二甲酸双羟乙酯(简称BHET )。

反应的方程式如下:PTA (固体)PTA (液体)(包括2~5聚体)由于PTA 在EG 中的溶解度很小,在酯化反应的开始阶段,反应体系是一个固液非均相体系。

因为PTA 的溶解速度远大于已溶解的PTA 和EG 之间的反应速度,溶液中的PTA 总是处于饱和状态,所以在酯化反应的初始阶段,化学反应是控制步骤,此时的反应速率与PTA 和EG 的浓度无关,只是依赖于反应温度,该化学反应是零级反应。

由于PTA 在反应混合物中的溶解度远比在纯EG 中的溶解度大,随着反应的进行,PTA 的溶解度逐渐增大。

当达到一定的反应程度时,PTA 完全溶解,反应进入均相酯化反应阶段,这时的酯化率就称为“清晰点”(Es 约为89%)。

至此,酯化反应速率将随着PTA 和EG 浓度的改变而变化;这阶段的酯化反应可近视看作二级反应。

酯化反应是一个微放热的可逆反应,其化学平衡常数比较小,必须将反应产生的水不断除去,才能使酯化反应不断地向正反应方向进行下去。

因此,在酯化反应阶段,都设有用于分离和去除水的工艺塔。

酯化反应时由于PTA 上的羧基+2CH 2OH 2OHCOOH COOH+2 H 2OHOCH 2CH 2O COCH 2CH 2OHO C O电离出H +,对酯化反应具有催化作用。

螺纹管和翅片管传热性能分析及其应用_李春兰

第26期 第6期 石 油 化 工 设 备 V ol.26 N o.6 1997年11月 P ET RO-CHEM ICA L EQ U IPM ENT N ov.1997螺纹管和翅片管传热性能分析及其应用兰州长征机械厂(兰州730050) 工程师李春兰兰州石油机械研究所 工程师杨国恒摘要 介绍了螺纹管和翅片管的结构特点和常用的性能参数,分析了其传热性能以及在管壳式换热器和空冷器中的应用前景。

关键词 换热器 翅片管 螺纹管 传热性能 分析 应用中图法分类号 TQ051.503 在炼油及石化等工业领域,换热器的应用已十分广泛。

目前,强化管内外流体传热,提高传热效率是其研究开发工作的重点。

为了实现强化传热,在换热管的研制上投入比较大,迄今已出现了螺纹管(又称低翅片管)、翅片管(相对地可称为高翅片管)、螺旋槽纹管、横槽纹管、螺旋扁管、缩放管及锯齿形(或T形)翅片管等。

本文仅就我厂换热器及空冷器产品中使用的螺纹管和翅片管的传热性能及其应用做一扼要介绍。

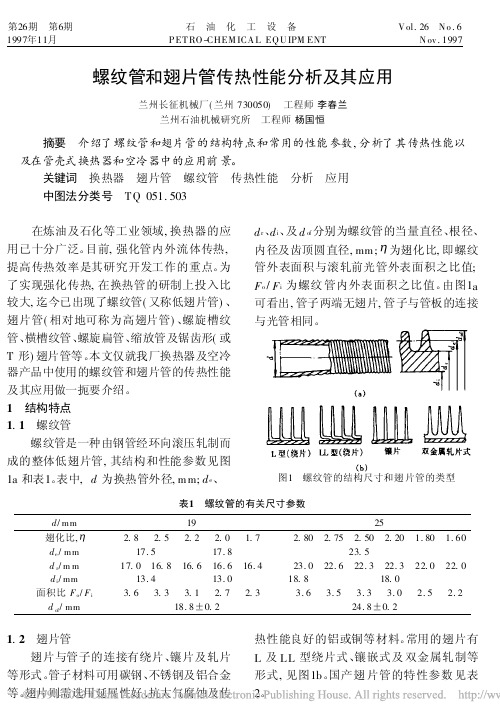

1 结构特点1.1 螺纹管螺纹管是一种由钢管经环向滚压轧制而成的整体低翅片管,其结构和性能参数见图1a和表1。

表中,d为换热管外径,m m;d e、d r、d i、及d of分别为螺纹管的当量直径、根径、内径及齿顶圆直径,mm; 为翅化比,即螺纹管外表面积与滚轧前光管外表面积之比值;F o/F i为螺纹管内外表面积之比值。

由图1a 可看出,管子两端无翅片,管子与管板的连接与光管相同。

图1 螺纹管的结构尺寸和翅片管的类型表1 螺纹管的有关尺寸参数d/mm1925翅化比, 2.8 2.5 2.2 2.0 1.7 2.80 2.75 2.50 2.20 1.80 1.60d e/mm17.517.823.5d r/m m17.016.816.616.616.423.022.622.322.322.022.0d i/mm13.413.018.818.0面积比F o/F i 3.6 3.3 3.1 2.7 2.3 3.6 3.5 3.3 3.0 2.5 2.2d of/mm18.8±0.224.8±0.21.2 翅片管翅片与管子的连接有绕片、镶片及轧片等形式。

聚酯装置酯化反应器的结构和国产化之路

聚酯装置酯化反应器的结构和国产化之路本文详细介绍了聚酯装置的主反应釜--酯化反应器的常见结构型式,加热方式,工艺要求等。

1 酯化工艺对反应器的要求酯化过程主要目标是达到缩聚工艺要求的酯化率,不同的缩聚工艺对酯化率要求稍有差异(96 %~98 %) 。

酯化反应是一个可逆平衡反应,在一定工况条件下存在一个反应所能达到的最高酯化率,即它的平衡酯化率。

降低反应压力、增大原料量比,可以提高平衡酯化率,而温度变化对平衡酯化率影响很小。

在压力高于常压条件下,平衡酯化率只能达到95 %~96 % ,在反应压力降低到接近常压,平衡酯化率可以提高到97 %以上。

酯化过程需要从外界吸收大量热,包括物料的升温,水和乙二醇的蒸发以及酯化反应本身的吸热等。

为此要求反应器提供相应热负荷。

在酯化过程,有大量的水和乙二醇从物系中脱除。

不同酯化工艺下的蒸发强度不同,对反应器中蒸发空间大小的要求也不同。

高的原料量比、较低反应压力都会使反应器中蒸发强度大大增加。

2 反应器的个数多为配置2个酯化反应器,通过分段酯化(逐步降低反应压力) 达到工艺要求的酯化率。

生产装置中有配置1 个酯化反应器的,但它的酯化率只达到92 %~94 %。

在它的下一个反应器下部(该反应器是塔式) ,主要进行的仍是酯化反应。

为此需要向酯化物再加入乙二醇,使酯化反应能继续进行。

为在单个反应器中达到92 %~94 %酯化率,采用了高温(285 ℃以上) 、高原料量比(~2. 0)的酯化工艺,为此付出的代价是增大副产物二甘醇和乙醛的生成,并增大乙二醇循环量而使反应器热负荷增加。

3 反应器结构型式3..1 搅拌槽反应器酯化过程要脱除大量水和乙二醇,搅拌槽反应器的结构型式是适合工艺要求的。

搅拌槽中设盘管加热器,管内侧热媒对流给热系数和管外侧搅拌给热系数在同一个数量级,且管内侧给热系数的数值较小。

第一酯化反应器的热负荷大,在需要的热媒流量下,盘管中热媒流速~3 m/s ,这一流速下盘管的阻力已达~300 kPa 。