第七讲 对流室的传热计算(加热炉,2013)

对流传热系数的计算公式

对流传热系数的计算公式

对流传热系数是热传导中的一种传热方式,常用于热交换器、冷却塔、加热器等传热设备的设计与计算中。

对于流体在壁面上的流动,其对流传热系数与流速、温度、粘度等变量密切相关。

在实际应用中,针对不同的流体与流动状态,可采用不同的计算公式。

下面列举几种常用的对流传热系数计算公式:

1. 自然对流传热系数公式:

h = 1.13 * (gβΔT)^1/4

其中,h为对流传热系数,g为重力加速度,β为热膨胀系数,ΔT为壁面温度与流体温度的差值。

2. 强制对流传热系数公式:

Nu = CRe^mPr^n

其中,Nu为努塞尔数,Re为雷诺数,Pr为普朗特数,C、m、n 为经验系数。

3. 线性对流传热系数公式:

h = kΔT

其中,k为比例常数,ΔT为温度差值。

需要注意的是,以上公式仅适用于理想条件下的流动状态,而实际应用中因存在多种不确定因素,其计算结果仅供参考,具体设计与计算仍需进行实际测试与验证。

- 1 -。

第七讲 对流室的传热计算(加热炉,2013)

Δt1 − Δt 2 Δt = Δt1 ln Δt 2

对流室传热面积Act确定

Qc = K 0 Act Δt

Act = Qc / K 0 Δt

Qc为对流室热负荷,Δt为对数平均温差,K0为总传热系数,

计算思路和换热器传热面积的计算思路一 样。

对流室传热面积Act确定

对流室的热负荷:

QC = Q − QR

LC d ′ ——钉头数。 p

dC l

三 对流室的主要尺寸

对流管横向排列的圆筒炉:

1 对流室的长度 对流室外形长度:LK = D′- ( 0.4~0.6 ) 2 对流管的有效长度 LC = LK – 2( 0.2 + h1 + h2 )

三 对流室的主要尺寸

3.对流室的宽度

SC

l

dC

b

* 采用光管,排列方式为三角形,且每排炉管根数相同时,对流室 净宽度为: b = ( nW – 1 ) SC + 0.5SC + SC = ( nW + 0.5 ) SC * 对流管采用钉头管或翅片管,三角形排列时,对流室净宽度为: b = ( nW – 1 ) SC + 0.5SC + dC + 2 [ l + ( 0.03~0.05 )]

1 光管的对流传热系数αoc

α oc

λg ⎛ d cGg ⎜ =α dc ⎜ μg ⎝

⎞ ⎟ ⎟ ⎠

0.6

⎛ C pg μ g ⎜ ⎜ λ g ⎝

⎞ ⎟ ⎟ ⎠

13

α ——与管束的排列形式有关的系数 正三角排列: α = 0.33 正方形排列: α = 0.26 Monrad关联式:

23 Gmax ⋅ Tg

加热炉计算

(8.6)

Ql=81C十246H十26(S—O)—6W

(8.7)

式中Qh、Ql------液体燃料的高、低热值,千卡/公斤(燃料);

C、H、O、S、W——在燃料中的碳、氢、氧、硫和水分重量百分率,常用1

号原油燃料油中含C 88 %,H 12 %, S、O、W微量。 9号原油燃料油中含C 88.3

%,H10.5 %,S1.2 %,O、W微量。

烟气温度 ts, °C 图8.7烟气带走热量百分率图

图8.7烟气带走热量百分率图

q1/Qm%, 千卡/公斤

过剩空气系数 1.01.11.21.31.4 1.5 1.6

B Q Q1

(五)燃料用量

B

Q

Q1

(8.15)

式中 B——燃料用量,公斤/时;Q——加热炉总热负荷; Q1——燃料低热值。

(四)炉效率

加热炉的热效率取决于加热炉的排气温度,合理的控制排气温度可以得到理想的热效率。在计

算时,当对流段采用光管时,离开对流段的烟气温度ts可假定较对流段油料入口温度 1高80-120℃;

对流段采用翼片管或钉头管时,可假定ts= τ1 十(45-80℃);采用废热回收并使用翼片管时,可假 定ts=饱和蒸汽温度十(25-45℃)。对于某些大负荷的加热炉或进料温度较高的加热炉,对流段排 出热量较大时应考虑废热回收以提高炉子的热效率。目前带有预热或余热回收系统的加热炉,热效

表8—1 某些管式炉热负荷示例

装置

延迟 焦化 蒸馏 催化 裂化 铂重整

炉型

方箱炉 双斜 顶炉 立式炉

立式炉

流量 吨/时

24 225 77.6 119.51

热负荷 万千卡/时

总计

辐射室 对流室

清华大学热能工程教学课件-第7章 对流受热面传热计算(2)

d Cs Cn

d

Re 0.6 Pr 0.33

f (、、CP、、w、ddl )

适用条件:Re=1.5×103-1.5×105

7.3.1 横向冲刷光管管束的对流放热系数

节距修正系数

C s ─—节距修正系数,根据 1 和

1 1 2 1 确定:

表7-3 水的系数B值( t为平均温度)

温度范围 B 0℃≤t≤80℃ 5.9(1+0.014t)×10-3 80℃≤t≤190℃ 8.29(1+0.0063t)×10-3 190℃≤t≤310℃ 12.79(1+0.0022t)×10-3

表7-4 过热蒸汽的系数B值 ( t为平均温度) 参数范围 B

管子排数修正系数线算图

7.3.1 横向冲刷光管管束的对流放热系数

横向冲刷错列光管管束的对流放热系数的线算 为了计算方便,横向冲刷错列光管管束的对流放热系 数也可制成了线算图。

图

d Cs Cn Cw 0

7.3.1 横向冲刷光管管束的对流放热系数

横向冲刷光管管束的对流放热系数计算公式的简化

横向冲刷顺列管束的计算式

为了简化计算,将Re,Pr数代入公式,经整理后得到 顺列管束的计算式为:

W 0.65 d A1CsCn 0.35 d

其中A1仅与流体的物理性质有关:

0.67 0.65CP 0.33 A1 0.32

7.3.1 横向冲刷光管管束的对流放热系数

横向冲刷错列管束的计算式

顺列管束A1 错列管束A2

平均成分烟气 (300℃≤t≤1000℃)

28.96(1-1.25×10-4t)×10-3

对流传热系数公式

对流传热系数公式对流传热系数是研究传热问题中的一个重要参数,它描述了流体和固体之间传热的能力。

在工程和科学领域中,对流传热系数的计算和应用具有广泛的应用。

本文将介绍对流传热系数的定义、计算方法以及影响其数值的因素。

一、对流传热系数的定义对流传热系数是指单位面积上单位时间内通过对流传热而传递的热量与温度差之比。

它通常用符号h表示,单位为W/(m^2·K)。

对流传热系数的数值越大,表示流体与固体之间传热的能力越强。

二、对流传热系数的计算方法对流传热系数的计算方法主要有经验公式法和实验测定法。

1. 经验公式法经验公式法是根据大量实验数据得到的经验公式来估算对流传热系数。

常用的经验公式有Dittus-Boelter公式、Churchill-Bernstein 公式、Sieder-Tate公式等。

这些公式通常依赖于流体性质、流动速度、流动状态以及传热表面的几何形状等因素。

2. 实验测定法实验测定法是通过实验直接测定对流传热系数的数值。

常用的实验方法有热平衡法、电阻法、热电偶法等。

这些实验方法可以根据具体情况选择合适的方法来进行对流传热系数的测定。

三、影响对流传热系数的因素对流传热系数的数值受到多个因素的影响,主要包括以下几个方面:1. 流体性质流体性质是影响对流传热系数的重要因素之一。

不同流体的传热特性不同,例如气体的传热性能通常较差,而液体的传热性能较好。

此外,流体的物理性质如密度、导热系数、粘度等也会影响对流传热系数的数值。

2. 流动速度流动速度是影响对流传热系数的另一个重要因素。

一般来说,流速越大,对流传热系数越大。

这是因为流体在高速流动时,会产生较大的摩擦和湍流,从而增强了传热的能力。

3. 流动状态流动状态是指流体的流动形式,可以分为层流和湍流两种。

在层流状态下,流体沿着固体表面形成规则的层流运动,传热较为有序。

而在湍流状态下,流体运动混乱,传热更为强烈。

一般来说,湍流状态下的对流传热系数要大于层流状态下的对流传热系数。

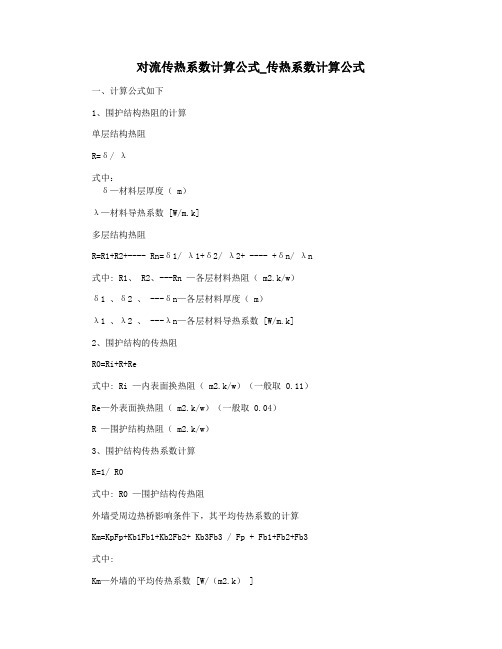

对流传热系数计算公式_传热系数计算公式

对流传热系数计算公式_传热系数计算公式

一、计算公式如下

1、围护结构热阻的计算

单层结构热阻

R=δ/ λ

式中:

δ—材料层厚度( m)

λ—材料导热系数 [W/m.k]

多层结构热阻

R=R1+R2+---- Rn=δ1/ λ1+δ2/ λ2+ ---- +δn/ λn 式中: R1、 R2、---Rn —各层材料热阻( m2.k/w)

δ1 、δ2 、 ---δn—各层材料厚度( m)

λ1 、λ2 、 ---λn—各层材料导热系数 [W/m.k]

2、围护结构的传热阻

R0=Ri+R+Re

式中: Ri —内表面换热阻( m2.k/w)(一般取 0.11)

Re—外表面换热阻( m2.k/w)(一般取 0.04)

R —围护结构热阻( m2.k/w)

3、围护结构传热系数计算

K=1/ R0

式中: R0 —围护结构传热阻

外墙受周边热桥影响条件下,其平均传热系数的计算

Km=KpFp+Kb1Fb1+Kb2Fb2+ Kb3Fb3 / Fp + Fb1+Fb2+Fb3

式中:

Km—外墙的平均传热系数 [W/(m2.k) ]

Kp—外墙主体部位传热系数 [W/( m2.k)]

Kb1、Kb2、 Kb3—外墙周边热桥部位的传热系数 [W/( m2.k)] Fp—外墙主体部位的面积

Fb1、 Fb2、Fb3—外墙周边热桥部位的面积

感谢您的阅读,祝您生活愉快。

如何计算对流传热系数PPT课件

流体被加热时n=0.4;冷却时n=0.3

Department of Chemical and Environmental Engineering CTGU Lai Qingke

9

若使用条件不满足上述条件时,需修正:

(1)对于短管

当

8

§4-17 流体做强制对流时的 对流传热系数

一、流体在圆形直管内强制对流传热

经验关联式为: Nu 0.023Re0.8 prn

或

0.023

d

du

0.8

cp

n

使用范围: Re 104 0.6 pr 160

从分发展段以后: 管长与管径之比 l d 50

如何计算对流传热系数

Department of Chemical and Environmental Engineering CTGU Lai Qingke

§4-15 影响对流传热系数的因素

一、引起流动的原因

1 强制对流:通过外力对流体作功迫使流体流动 2 自然对流:由于流体内部存在温度差而引起的流动 设ρ1、 ρ2 分别代表温度为t1、t2两点流体的密度,β为其平均 体积膨胀系数;

0.14

(3)管内层流

当液体被冷却时

w

0.14

0.95

层流 导热 自然对流 α↓ p226式5-65和式5-66

对流传热→要求强化→避免层流

Department of Chemical and Environmental Engineering CTGU Lai Qingke

《对流室传热计算》课件

适用范围

适用于复杂几何形状、非稳态和 非线性对流换热问题的求解。

注意事项

数值计算方法需要借助计算机进 行,计算过程较为复杂,需要选 择合适的数值方法和计算软件, 同时需要注意数值计算的精度和 稳定性问题。

实验测量方法

实验测量方法

通过实验手段直接测量对流室内的温度分布和换热系数等参数。

适用范围

适用于对实际流动和传热过程的深入了解和验证理论模型。

新型换热器的设计

紧凑型换热器

通过优化设计,减小换热器的体积和重量,便 于安装和维护。

高效换热器

采用新型的换热器结构,提高换热效率,降低 能耗。

智能化换热器

结合现代控制技术,实现对换热器的智能控制,提高运行效率。

05

CATALOGUE

对流室传热的未来展望

传热效率的提高

高效换热器的研究与开发

利用新型材料和先进技术,提高换热器的传 热效率,降低能耗。

《对流室传热计 算》ppt课件

contents

目录

• 对流室传热的基本概念 • 对流室传热的计算方法 • 对流室传热的实际应用 • 对流室传热的新技术发展 • 对流室传热的未来展望

01

CATALOGUE

对流室传热的基本概念

对流室传热的定义

总结词

对流室传热是指热量通过物质的对流传递过程,涉及流体内部粒子之间的相对 运动和热能传递。

通过计算对流换热系数和热阻,工程师可以 确定空调系统中冷凝器、蒸发器和散热器的 尺寸和位置,优化系统的能效比和制冷效果 。

对流室传热计算还有助于评估空调 系统的能效等级,为节能减排和绿 色建筑的发展提供技术支持。

热力发电厂的传热计算

热力发电厂是通过燃烧燃料将热能转化为电能 的重要设施。对流室传热计算在热力发电厂的 设计和运行中具有关键作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2. 烟气的质量速度Gg

* 光管:SC = ( 1.5~2 ) dC Gg = ( 1.5~2 ) kg/(m2s) Gg = ( 2~4 ) kg/(m2s) * 钉头管或翅片管:SC = ( 2~2.4 ) dC mg ⎛ ⎞ 1 Gg = a f = ⎜ dC + × d s × l × 2 ⎟ ⋅ LC ⎜ ⎟ 3600(LC b − a f nW ) d′ p ⎝ ⎠ 式中,mg ——烟气的质量流量,kg/h; af ——每根光管或钉头管或翅片管所占的流通截面积,m2; nW ——每排对流管的根数。 ds ——钉头直径或翅片厚度,m; dp′——纵向钉头或翅片间距,m; l ——钉头或翅片高度,m; LC ——对流管有效长度,m;

i

1

αi

+ Ri

(一)管内介质的对流传热系数αi 如果管内介质为油品,对流管外烟气膜的热阻比 管内油品液膜的热阻大很多,即气膜热阻为控制热 阻。这时,为了简化计算,可以根据经验选取管内油 品的对流传热系数 原油: αi = 1163 W/(m2.K) αi = 698 W/(m2.K) 裂化原油:αi = 930 W/(m2.K) 重油:

四 对流总传热系数

(一)管内介质的对流传热系数αi

⎛μ 西德尔-泰特准数式: α i = 0.027 Re 0.8 Pr1 3 ⎜ ⎜μ di ⎝ t 单相流,管内,强制流动

λ

ห้องสมุดไป่ตู้

⎞ ⎟ ⎟ ⎠

0.14

使用条件:Re > 104,0.7 < Pr < 16700,L/di > 60

α i = 0.023

当 7<

Sc + Sb ⎞ ⎛ S + Sb ≤ 13 时,L = ⎜ 2.82 c − 10.6 ⎟ ⋅ d c ⎟ ⎜ dc dc ⎠ ⎝

dc

钉头管或翅片管 L = ( 4~6 ) dp″= ( 4~6 ) ( dc – 2l )

dp″

L/m 0.05 0.13 0.26 0.39

εg 0.07 0.10 0.14 0.17

4.从脱蜡装置来的溶剂和精炼油 0.000172

(二)管外综合传热系数ho 对流室中管外的传热过程与一般换热器壳程不 同,除了烟气以对流方式向管束和炉墙传热外,烟气 同时以辐射方式向管束和炉墙传递热量,而炉墙还向 管束辐射热量。所以对流室管外综合传热系数ho应包 括三部分。 烟气的对流传热系数αoc ho 烟气的辐射系数hor 炉墙的辐射系数hoW

LC d ′ ——钉头数。 p

dC l

三 对流室的主要尺寸

对流管横向排列的圆筒炉:

1 对流室的长度 对流室外形长度:LK = D′- ( 0.4~0.6 ) 2 对流管的有效长度 LC = LK – 2( 0.2 + h1 + h2 )

三 对流室的主要尺寸

3.对流室的宽度

SC

l

dC

b

* 采用光管,排列方式为三角形,且每排炉管根数相同时,对流室 净宽度为: b = ( nW – 1 ) SC + 0.5SC + SC = ( nW + 0.5 ) SC * 对流管采用钉头管或翅片管,三角形排列时,对流室净宽度为: b = ( nW – 1 ) SC + 0.5SC + dC + 2 [ l + ( 0.03~0.05 )]

当管壁温度较低时,Tg4 >> Tt4,可取αg ≈ εg 。 烟气平均温度: 管壁平均温度:

2 τ 1 + τ 1′ Tt = + 50 2

Tg =

τ 1 + τ 1′

+ ΔT

其中,ΔT ——对流室对数平均温差; τ1,τ1′——分别为油品进出对流室的温度,K。

4 炉墙的辐射系数hoW 近似假定: ① 不考虑炉墙的散热损失; ② 烟气对炉墙与烟气对管束的对流传热系数相等。 ( αoc + hor ) ( Tg – Tw ) Aw = how ( Tw – Tt ) Aw 其中,αoc ——烟气的对流传热系数,W/(m2.K) (如果是钉头管或翅 片管,则为αf ); hor,how ——分别为烟气和炉墙的辐射系数,W/(m2.K); Aw ——炉墙的表面积; Tg,Tw,Tt ——分别为烟气,炉墙和管壁的温度,K。

管内结垢热阻

管内流体 Ri ,m2・℃/W 石脑油和清油 1.工业用干净循环油 2.工业用有机溶剂 3.从脱沥青来的溶剂和精炼油 5.轻烷烃 6.天然汽油回收装置贫油 7.炼厂气体回收装置贫油 8.进裂化装置的粗汽油原料, 温度<260℃ 9.进裂化装置的柴油原料, 温度<260℃ 10.相对密度大于 0.93 的减压蒸馏 塔底馏出物 11.进润滑油精制装置的溶剂油 混合原料 12.进裂化装置的柴油原料, >260℃ 13.进裂化装置的粗汽油原料, >260℃ 14.粗汽油和清油全部汽化, 温度超过干点 0.000688 0.000688 0.000516 0.000344 0.000344 0.000344 0.000344 0.000172 0.000172 0.000172 0.000344 0.000344 0.000344 管内流体 Ri ,m2・℃/W 墨油、原油、塔底油和残渣油 15.进脱沥青装置原料 16.脱水原油,温度<260℃, 流速≥1.3m/s 17.脱水原油,温度≥260℃, 流速 1.3m/s 18.未脱盐脱水原油,温度≥260℃, 流速 1.3m/s 19.相对密度小于 0.93 的减压装置 塔底残油 20.拔头原油,含硫 2%,≥260℃ 21.塔底残油,残碳 20%,硫 4% 22.工业用燃料油 23.从润滑油精制装置来的胶质 和沥青 0.000860 0.000860 0.000172 24.从脱沥青装置来的沥青和树脂物 0.000860 25.进减粘或焦化装置的残渣原料 26.从裂化装置来的残渣 0.000860 0.000860 0.000860 0.000860 0.000860 0.000688 0.000516 0.000344

3 烟气的辐射系数hor

4 ⎡ ⎛ Tg ⎞ 4 1+ εt ⎛ Tt ⎞ ⎤ ⎢ε g ⎜ 5.67 × ⎜ 100 ⎟ − α g ⎜ 100 ⎟ ⎥ ⎟ 2 ⎢ ⎝ ⎝ ⎠ ⎥ ⎠ ⎣ ⎦ hor = Tg − Tt

光管 平均辐射长度L

⎛ ⎞ S + Sb Sc + Sb ⎜1.87 c − 4.1⎟ ⋅ d c ≤ 7 时, L = ⎜ 当 ⎟ dc dc ⎝ ⎠

平均温度差 烟气流动方向 与管束平行

Δt 1 − Δt 2 Δt = Δt 1 ln Δt 2

(t g1 − t i1 ) − (t g1 − t i 2 ) ln t g1 − t i1 t g1 − t i 2

Δt1 =

Δt 2 =

(t g 2 − t i1 ) − (t g 2 − t i 2 ) ln t g 2 − t i1 t g2 − t i2

⒈ S1 受限于弯头规范,特制弯头需订做 ⒉ S2层间距受制于炉管的排列方式 ⒊ S2对流管层间距并不总是△的高

对流室经验选取尺寸 ⒋管径:

原则:对流管通常选用与辐射管相 同的直径及相同的管程数

三 对流室的主要尺寸

⒈ 对流室宽度b:

b = ( nw − 1) ⋅ S c + 3d c

式中:dc-对流管的外径; nW-每排对流管根数; Sc-管心距; 3dc-相当于最外侧的对流炉 管与对流室炉墙之间的距离。

---辐射传热与管式加热炉

第九节 概述

对流室的传热计算

对流室的作用及特点 对流室主要计算内容

对流室传热计算

对流室经验选取尺寸 对流室尺寸的确定 对流室传热面积Act的确定 过热蒸汽管的计算

第九节

对流室的传热计算

对流室的作用及特点 作用:降低排出烟气的温度; 减少加热炉因为烟气排空而带来的热损失; 提高加热炉的热效率 特点:①以对流传热为主; ②烟气辐射传热也占据很大份额; ③炉墙参与辐射换热过程 ④炉管形式多样吸热介质不同

对流室经验选取尺寸 ⒈炉管型式: 光管、钉头管或翅片管

翅 管 截 片 的 面

由燃料性质确定,一般,在对流室中都应安

装吹灰装置,以减小污垢热阻。

对流室经验选取尺寸

⒉炉管排列方式:

与换热器中一样,有正三角形排列和正 方形,一般采用正三角形排列。

对流室经验选取尺寸

⒊管间距S1与层间距S2 : 光管:管间距 S1 /dc =1.5~2 钉头管:管间距S1 /dc =2~2.4 一般 S1=2dc。 说明:

1 光管的对流传热系数αoc

α oc

λg ⎛ d cGg ⎜ =α dc ⎜ μg ⎝

⎞ ⎟ ⎟ ⎠

0.6

⎛ C pg μ g ⎜ ⎜ λ g ⎝

⎞ ⎟ ⎟ ⎠

13

α ——与管束的排列形式有关的系数 正三角排列: α = 0.33 正方形排列: α = 0.26 Monrad关联式:

23 Gmax ⋅ Tg

0.3

α oc = 1.098

dc

13

Gmax ——烟气在最小自由截面处的质量流速,kg/(m2.s); Tg ——烟气平均温度,等于管内介质的平均温度加上对数平均温度,K。

2 翅片管和钉头管的对流传热系数αof

α f = 1.098

23 G max ⋅ Tg

0.3

de

13

Af

4 ×自由截面积 de = 传热周边长

Δt1 − Δt 2 Δt = Δt1 ln Δt 2

对流室传热面积Act确定

Qc = K 0 Act Δt

Act = Qc / K 0 Δt

Qc为对流室热负荷,Δt为对数平均温差,K0为总传热系数,

计算思路和换热器传热面积的计算思路一 样。